Пояснительная записка 12.02.2008. Расчет и проектирование привода

Скачать 2.55 Mb. Скачать 2.55 Mb.

|

М | |||||||||||||||||||||||||||

| Условное обозначение подшипника | Размеры, мм | Грузоподъемность, кН | ||||

| d | D | B | C | CО | ||

| 308 | 40 | 90 | 23 | 41,0 | 22,4 | |

| 313 | 65 | 140 | 33 | 92,3 | 56,0 | |

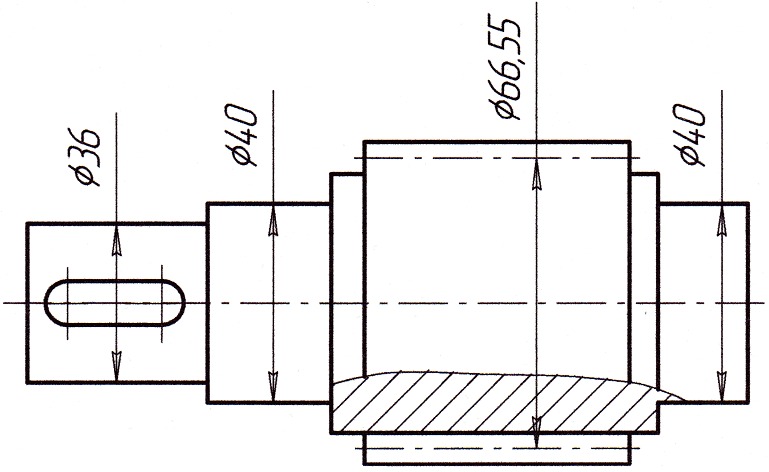

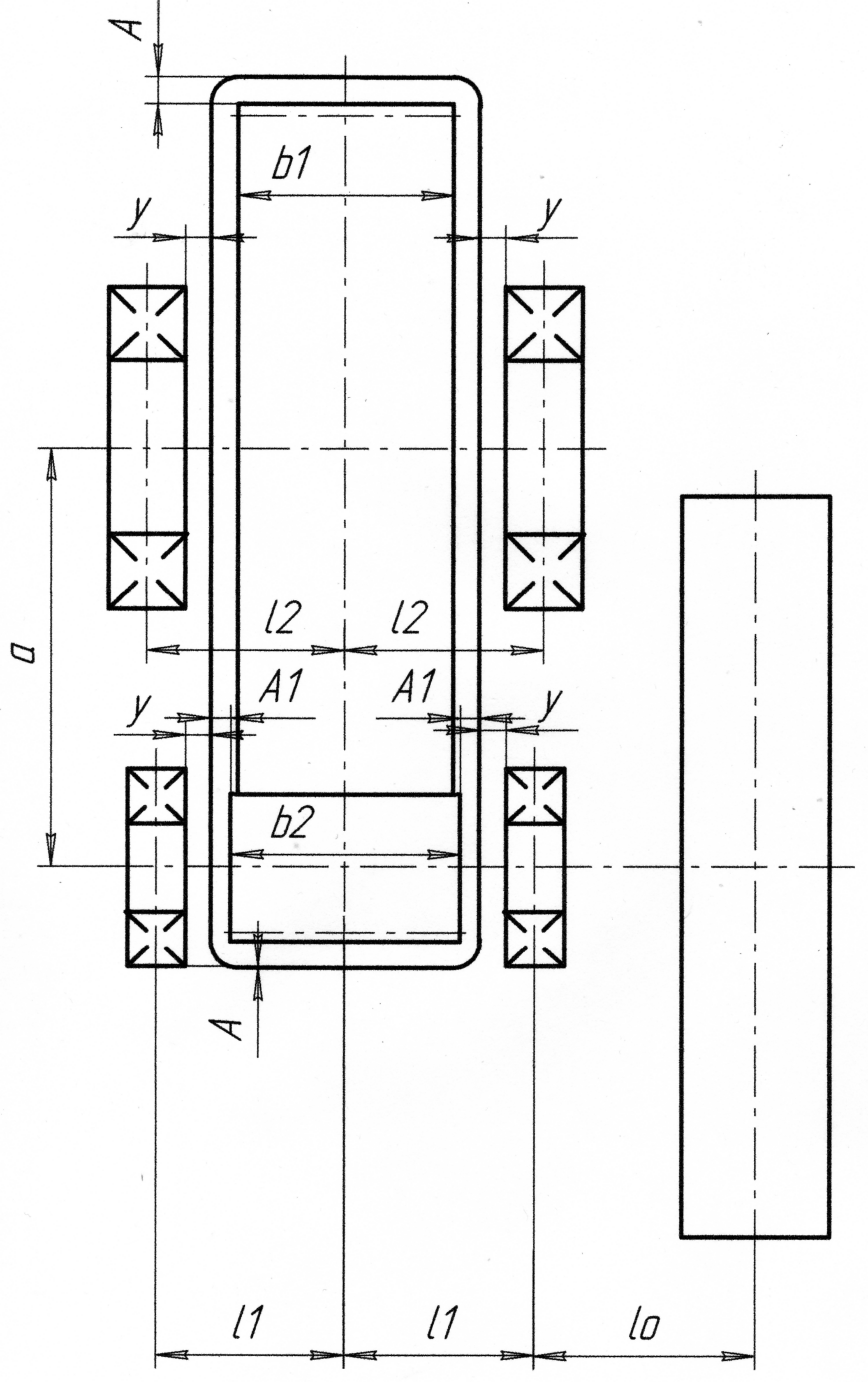

Предварительная компановка редуктора приведена на рис. 5.

Рис. 5. Предварительная компановка редуктора.

8. Выбор муфты для соединения концов валов редуктора и приводного вала конвейера

Муфта, соединяющая быстроходные валы (вал электродвигателя), в целях уменьшения пусковых моментов должна иметь малый момент инерции.

К муфтам, которые соединяют сравнительно тихоходные валы (например редуктор и приводной вал конвейера), не предъявляют повышенных требований в отношении малого момента инерции. В то же время, если исполнительный механизм и привод не располагаются на общей раме, то от муфты требуются сравнительно высокие компенсирующие свойства.

Основной паспортной характеристикой муфты является допускаемый вращающий момент, на передачу которого она рассчитана. По этому моменту и подбирают стандартные муфты:

ТК ≤ [Т],

где Т – номинальный длительно действующий момент на соединяемых валах, Н·м;

К – коэффициент динамичности нагрузки; для ленточных конвейеров К= 1,25…1,5; цепных, скребковых К=1,5…2,0.

ТK=1,25*708,35=885,43

– для цепных муфт:

Fм = 0,2 (2Т 103/dд),

где диаметр делительной окружности

dд = t / sin(180º/z),

здесь t – шаг цепи, z – число зубьев полумуфты

Исходя из требуемых компенсирующих свойств, крутящего момента и частоты вращения выбираем цепную муфту по табл. П.2.35 со следующими характеристиками:

– крутящий момент до 1000Нм.

– частота вращения до 780об/мин;

– число зубьев звездочки полумуфты – 12;

– допустимое смещение валов до 0,4 мм;

– допустимое угловое смещение валов до 1°;

– цепь Пр -50,8-22680

шаг цепи - t =50,8

Из-за неизбежной несоосности соединяемых валов зубчатая муфта нагружает вал дополнительной консольной силой Fм , определяемой по формуле:

Fм = 0,2 (2Т 103/dд) = 0,2(2*708,35*103)/196=1445Н

где диаметр делительной окружности:

dд = t/sin(180º/z) =50,8/sin(180/12)=196мм

здесь t - шаг цепи

z – число зубьев полумуфты –

9. Проверка долговечности подшипника

9.1. Определение реакций в опорах ведущего вала

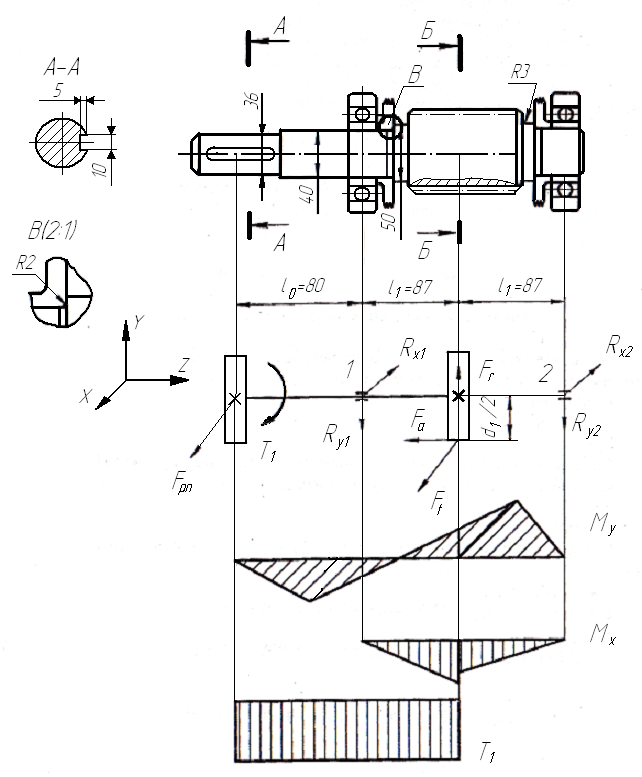

Расчетная схема ведущего вала приведена на рис. 6. Из предыдущих расчетов имеем силы в зубчатом зацеплении:

Ft=4248Н

Fr= 1585,5Н

Fa= 965,1Н

Сила, действующая на вал, в клиноременной передаче: Fрп=654,8Н.

Из первого этапа компоновки l1 = 87мм

l0 =80.

Реакции опор.

Рассматриваем худший вариант, когда Ft и Fрп направлены в одну сторону:

– в плоскости хz

Rx1 = [Ft∙l1 + Fрп∙( l0 +2l1 )]/2l1 = [4248*87+654,8*(80+2*87)]/2*87=3080Н

Rx2=( Ft ∙l1 – Fрп∙l0 )/ 2l1 = 1823Н

Проверка:

(Rx1 + Rx2) – (Ft + Fрп) = (3080+1823)-(4248+654,8)=0

– в плоскости уz

Ry1= (Fr l1+ Fa d1/2 )/2l1= (1585.5*87+965.1*66.6/2)/2*87=977,45

Ry2= (Fr l1 – Fa d1 /2 )/2l1= (1585.5*87-965.1*66.6/2)2*87=608,05

Проверка:

Ry1 + Ry2 – Fr= 977.45+608.05-1585.5=0

Рис. 6. Расчетная схема ведущего вала

Суммарные реакции:

Рr1= (Rx12 + Ry12 )1/2 = (30802+977.452)1/2=3231Н

Рr2= (Rx22 + Ry22) 1/2 = (18232+608,052)1/2=1922Н

9.2. Проверка долговечности подшипников ведущего вала

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 308; d= 40 ; D= 90

В = 23 С = 41,0 Со = 22,4 (табл. П. 2.16).

Эквивалентная нагрузка:

Рэ=(ХVPr1 + YPa1 ) KKT,

где Pr1 – радиальная нагрузка, Pr1 = 3231Н

Pa1 – осевая нагрузка, Pa1 = Fa = 965,1Н

V – коэффициент, зависящий от того, какое кольцо подшипника вращается; при вращении внутреннего кольца V = 1;

K = 1 , KT = 1.

Отношение Fa/Со = 0,043

этой величине соответствует е 0,25 (табл. П. 2.17).

Отношение Pa1 / Pr1 =0,299;

X= 0,56 и Y= 1,78 (табл. П. 2.17).

Эквивалентная нагрузка:

Рэ=(0,56*1*3231+1,78*965,1)*1*1=3527Н

Расчетная долговечность:

L= (C/ Рэ) 3=

Р

асчетная долговечность:

Согласно ГОСТ 16162 (редукторы общего назначения ) ресурс зубчатых редукторов должен составлять 40000 ч. Для этих значений и предпочтительна расчетная долговечность подшипника. Минимальная долговечность подшипника для зубчатого редуктора по ГОСТ 16162 может составлять 10000 ч [3, c. 158].

Долговечность подшипника удовлетворяет указанным требованиям.

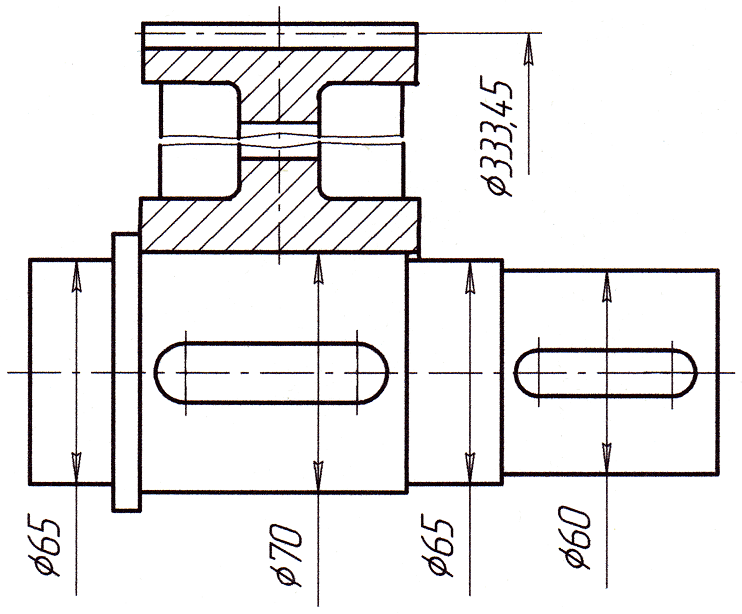

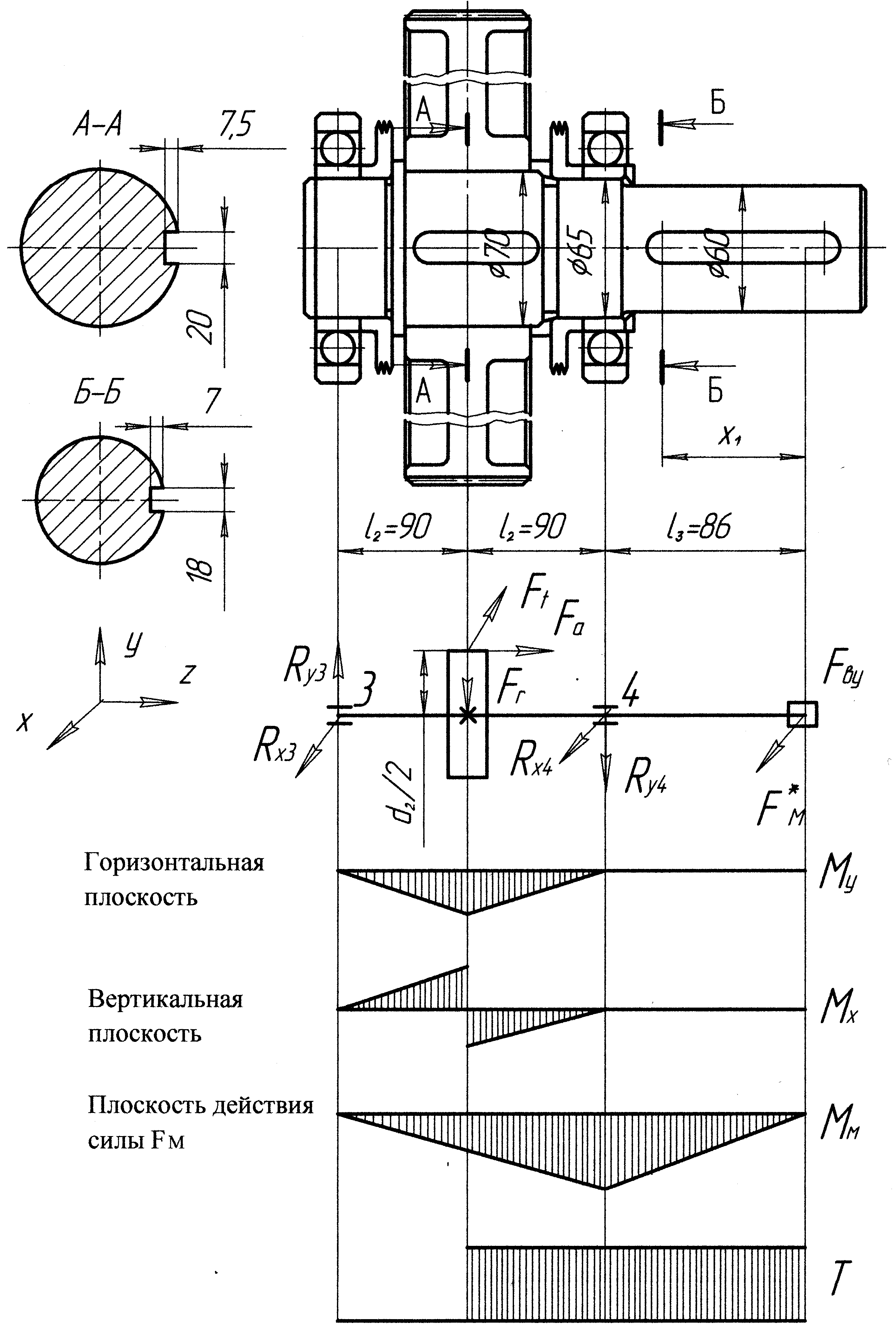

9.3. Определение реакций в опорах ведомого вала

Расчетная схема ведомого вала приведена на рис. 7. Ведомый вал несет в зубчатом зацеплении такие же нагрузки, как и ведущий:

Ft=4248Н

Fr= 1585,5Н

Fa= 965,1Н

Из первого этапа компоновки l2 =90

l3 =86

Опорные реакции определяем с учетом этих сил в следующем порядке.

А. Находим опорные реакции вала от нагрузки в зацеплении.

В вертикальной плоскости:

Rx3= Rx4= Ft /2 = 2124

В горизонтальной плоскости:

Ry3= (Fr l2 + Fa d2/2 ) / 2l2 = (1585,5*90-965*333,3/2)/2*90=1686,083

Ry4= (Fr l2 – Fa d2 /2 )/2l2= (1585,6*90-965*333,3/2)/2*90=-100,583

Проверка:

Ry3 + Ry4 – Fr= 1686,083-100,583-1585,5=0

Суммарные радиальные реакции подшипников для опоры 3:

Рr3= (Rx32 + Ry32 )1/2 = 2712Н

Суммарные радиальные реакции подшипников для опоры 4:

Рr4= (Rx42 + Ry42) 1/2 = 2126Н

Б. Определяем опорные реакции вала от консольной силы Fм, вызываемой муфтой.

Из-за неизбежной несоосности соединяемых валов зубчатая муфта нагружает вал дополнительной консольной силой Fм , приложенной к середине посадочной поверхности и определяемой по формуле

Fм = 0,2 (2Т 103/dд) = 0,2(2*708,35*103)/196=1445Н

где диаметр делительной окружности:

dд = t/sin(180º/z) =50,8/sin(180/12)=196мм

здесь t – шаг цепи –

; z – число зубьев полумуфты –

Рис. 7. Расчетная схема ведомого вала

В. Определяем суммарные опорные реакции ведомого вала от нагрузки в зацеплении и муфты.

Рассмотрим худший случай:

Рr3∑ = Рr1+ Fм= 3231+1445=4676Н

Рr4∑ = Рr2+ Fм= 1922+1445=3367Н

Расчет подшипников ведомого вала будем производить по более нагруженной опоре – 1(Рr3∑=4676Н)

9.4. Проверка долговечности подшипников ведомого вала

Шариковые радиальные подшипники 313 средней серии: d =65мм

D = 140мм

В = 33мм С = 92,3кН Со = 56,0кН (табл. П. 2.16).

Отношение Fa/ Со = 965,1/56000=0,017

этой величине соответствует е 0,19 (табл. П. 2.17).

Отношение Fa / Pr3∑ = 965,1/4676=0,206

следовательно,

X= 0,56 Y= 2,30 (табл. П. 2.17).

Рэ=(ХVPr3 + YPa1 ) KKT = (0,56*1*4676+2,3*965,1)*1*1=4838Н

Расчетная долговечность:

L= (C/ Рэ)3 =(92300/4838)=6944 млн.об

Расчетная долговечность в часах:

Д

олговечность подшипника удовлетворяет требованиям.

10. Проверка прочности шпоночных соединений

Размеры шпонок, пазов и длины шпонок определяем по табл. П. 2.18.

Материал шпонок — сталь 45 нормализованная.

Напряжения смятия и условие прочности определяются по формуле:

см 2Т / (d (h-t1) (l-b ) см .

Допускаемые напряжения смятия при стальной ступице

см =100120 МПа.

Ведущий вал

Проверяем шпонку на конце вала, на котором закреплен шкив ременной передачи.

d= 36мм b х h = 10*8 t1= 5,0 (табл. П. 2.18);

длина шпонки l = 56мм (табл. П. 2.30), момент на ведущем валу

Т1 =141,67Нм

материал полумуфт МУВП – чугун марки СЧ20.

Ведомый вал

Проверяем шпонку на конце вала, соединенном с муфтой.

d= 60 мм b х h = 18 х 11 ; t1= 7,0 (табл. П. 2.18);

длина шпонки l = 100 (табл. П. 2.30), момент на ведомом валу Т2 =708,35

Проверяем шпонку под зубчатым колесом.

d =65мм ; b х h =20 х 12 ; t1 = 7,5 (табл. П. 2.18);

длина шпонки l = 110мм , момент на ведомом валу Т2 = 708,35Нм

11. Уточненный расчет валов

Уточненный расчет валов состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми значениями S.

Условие прочности соблюдено при S S = 2,5.

Коэффициент запаса прочности по нормальным напряжениям

S = -1 / (K/ v + m ),

где -1 – предел выносливости стали при симметричном цикле изгиба;

K – эффективный коэффициент концентрации нормальных напряжений;

– масштабный фактор для нормальных напряжений;

v – амплитуда цикла нормальных напряжений;

– коэффициент чувствительности материала к асимметрии цикла нормальных напряжений, для углеродистых сталей = 0,2, для легированных = 0,25 – 0,30 [2, c.163];

m – среднее напряжение цикла нормальных напряжений.

Коэффициент запаса прочности по касательным напряжениям

S= -1/ (K/ v + m) ,

где -1 – предел выносливости стали при симметричном цикле кручения;

K – эффективный коэффициент концентрации касательных напряжений;

– масштабный фактор для касательных напряжений;

v – амплитуда цикла касательных напряжений;

– коэффициент чувствительности материала к асимметрии цикла касательных напряжений, = 0,1 [2, c.166];

m – среднее напряжение цикла касательных напряжений.

v = m =0,5 max = 0,5Т/Wк.

Результирующий коэффициент запаса прочности

S= SS /(S 2 + S2 )1/2 .

Нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по отнулевому (пульсирующему) циклу.

11.1. Расчет ведущего вала

Поскольку шестерня выполнена заодно с валом, материал вала тот же, что и для шестерни: сталь 45, термическая обработка — улучшение.

При диаметре заготовки меньше 90 мм (в нашем случае

Dз1= 83,6 мм) среднее значение в= 780 МПа (табл. П. 2.6).