Безопасность труда при газосварочных работах. Расчёт и проектирование систем безопасности труда

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

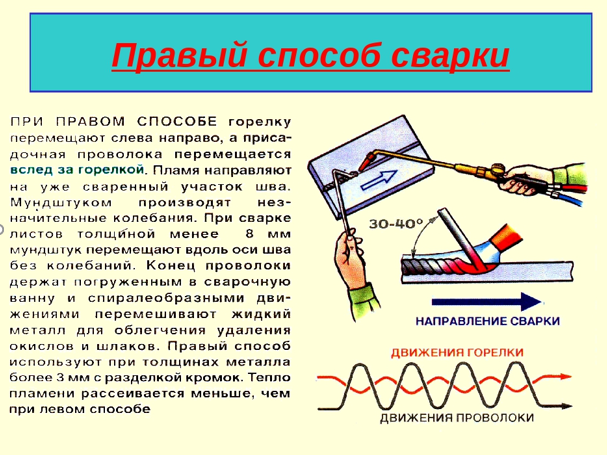

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ  «НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра газодинамических импульсных устройств  Курсовая работа по дисциплине«Расчёт и проектирование систем безопасности труда» Выполнил: Проверил: Студент гр. МБ-81, ФЛА Александрова А.С. ГаливецГ.П. «____»_______2022г. «___» 2022 г. Новосибирск 2022 СодержаниеВведение 3 Технологический процесс 4 Основные обязанности газосварщика 16 Вредные и опасные факторы 17 Требования безопасности 18 Расчет опасных газов выделяющихся при газовой сварке 26 Средства снижения опасных факторов 29 Заключение 34 Список используемой литературы 35 ВведениеПравила по охране труда при проведении газосварочных работ составляются в соответствии государственными нормативными требованиями. Они обязательны для исполнения всеми участниками трудового процесса в том числе при выполнении газосварочных работ. Обязательными они являются для работников, непосредственно выполняющих газосварочные работы, используют ли они любые виды газосварочных установок в закрытых или открытых пространствах, которые предназначены для технологических процессов: сварки, наплавки, резки и сварки с применением давления. Работодатель обязан разработать на основе требований технической документации инструкции по охране труда для газосварщиков и видов выполняемых ими работ, утверждаемых работодателем, в которых обязательно должно учитываться мнение профсоюза или иного уполномоченного работниками представительной организации. Разработка правил техники безопасности газосварщика на рабочем месте зависит от используемых газосварочных аппаратов. Газосварочные аппараты - товарные изделия, осуществляющие соединение или резку деталей различных металлоконструкций с помощью специального оборудования, в сварочных цехах, постах, специально отведенных производственных помещениях, ремонтно-механических и стационарных местах в сборочных цехах; текущие ремонты проводятся в период планового закрытия технических объектов. При реконструкции несущего металлического каркаса здания выполнен большой объем газосварочных работ по возведению различных объектов. Газовая резка применяется не только для подготовки отрезков труб, элементов конструкций, но и для процесса приведения крупногабаритного металлолома в условия, пригодные для перевозки на автотранспорте. Помимо сварочных аппаратов, он может пользоваться сварочными пистолетами, электродами и пинцетом. Технологический процессПеред стыкосваркой необходимо провести подготовительные работы. Среди них очистка кромок шва, выбор горелок, способов и технологий сварочного процесса. Выделяют две основных техники, сущность которых заключается в характере движения оборудования. Сварка справа налево – наиболее востребованный способ соединения металлоконструкций. Применяется по отношению к тонкостенным конструкциям и легкоплавным металлам. Перед пламенем, которое направляется на не соединенные края деталей, продвигается проволока. Кончик проволоки располагается в восстановительной области, в соответствии с Рисунок 1. Сварщик может легко наблюдать за процессом спайки. Металл прогревается лучше.  Рисунок 1 Левый способ сварки Сварка слева направо. Применяются для работы с металлическими изделиями толщиной более 3 мм. В данном случае присадка проводится за пламенем, расположенным в сторону соединенного участка. Обеспечивается уменьшение расхода газа и присадочного материала. Шов ложится ровно. При сварке металлических листов толщиной менее 8 мм выполняются колебательные движения мундштука. Если металл толще заданного значения, необходимость в совершении подобных действий отпадает. Между мундштуком и обрабатываемой поверхностью образуется угол от 30° до 40°. Разделка кромок толстых металлических листов проводится под меньшим углом. Кончик проволоки держат в сварочной ванне. Жидкий металл перемешивается по спирали, что обеспечивает беспроблемное удаление дефектов, в соответствии с Рисунок 2. Среди других технологий выделяется работа полуавтоматом. Она производится с использованием защитных газов и электрической дуги.  Рисунок 2 Правый способ сварки Режимы газовой сварки подбираются под конкретную марку соединяемого метала в соответствии с характеристиками сплава и показателями диаметра присадки. Их отличие состоит в тепловой мощности, которая рассчитывается при умножении выраженной в миллиметрах толщины свариваемого сплава (S) и зависящего от вида стали коэффициента пропорциональности (к). Отсюда получается формула: Vа = k*S, где Vа – тепловая мощность, выраженная расходом ацетилена. Чаще всего для сварки правым методом за исходную тепловой мощности берется расход ацетилена в объеме 120 – 150 л/ч. В случае выбора левого способа сварки этот показатель находится в диапазоне 100 - 130 л/ч на 1 мл.[2] Угол наклона мундштука выражается в значениях, представленных с помощью таблицы:

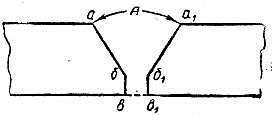

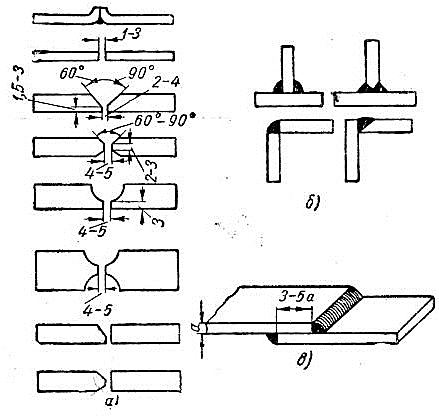

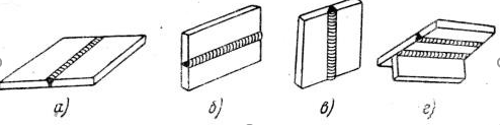

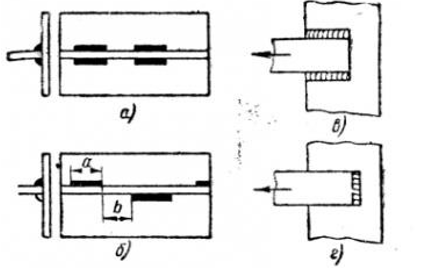

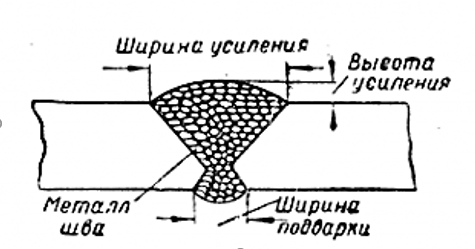

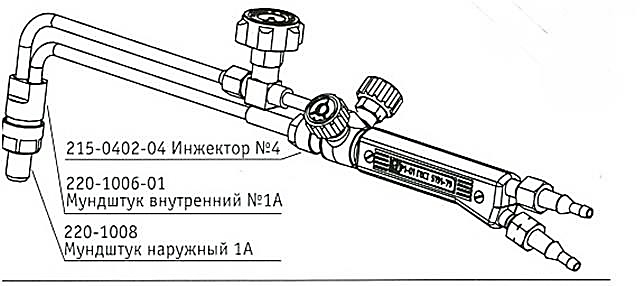

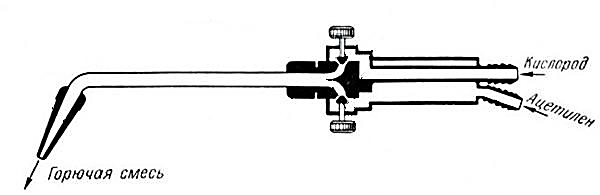

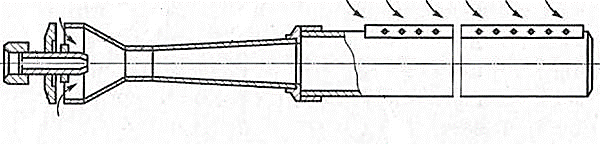

Подбирая присадочный материал, принимают во внимание выбранные способ наложения шва и толщину металла. Чаще всего его диаметр приравнивается к половине показателя толщины свариваемого металла. Так при толщине материала превышающей 15 мм. подбирается присадка диаметром в 6 – 8 мм. Для определения скорости сварки применятся формула: V = А/S, где V – скорость сварки; А – коэффициент, присущий материалу с определенными свойствами; S – толщина свариваемого металла, выраженная в миллиметрах. Перед началом сварки место свариваемых изделий предварительно в соответствии с требованиями подготовлено, она заключается в скашивании свариваемых (скашивание) кромок. На Рисунок 3 показана типичная разделка свариваемых кромок.  Рисунок 3 Разделка свариваемого материала под швом Скошенные поверхности кромки называются скосами и фасками, часть листа, остающуюся после снятия фаски — притуплением, расстояние между кромками листа вв' — зазором, а угол А, образуемый фасками, называется углом разделки (или углом скоса кромок). Сварные швы можно классифицировать по различным признакам. На Рисунке 4 приведена схема классификации сварных швов.  Рисунок 4 Схема классификации сварных швов В соответствии с приведенной схемой рассмотрим различные типы сварных швов. Сварка встык, предполагает, что свариваемые детали находятся рядом. Толщина свариваемых деталей также, как и общие условия работы определяют разделку свариваемых поверхностей. На Рисунке 5, а изображены различные способы разделки кромок при стыковой сварке. На Рисунке 5, б приведены различные схемы тавровых соединений; на Рисунке 5, в — соединение внахлестку, которое редко применяется при газовой сварке.  Рисунок 5 Сварные швы: а- способ подготовки кромок при стыковых соединениях; б- тавровых соединений; в- соединение внахлестку. На Рисунке 6 показаны сварочные швы, которые получают при различных положениях поверхностей в процессе сварки.  Рисунок 6 Сварные швы, получаемые при различных положениях в процессе сварки: а- нижний; б- горизонтальный; в- вертикальный; г- потолочный. На Рисунке 6 показанные швы являются непрерывными. В случае ненадобности в плотном соединении, или, при возможности следования условиям прочности, шов делают прерывистым. На Рисунке 7 можно увидеть прерывистые швы; которые изображены на «схеме а» называют цепным швом, изображенный на «схеме б» — шахматным. На Рисунке 7, показан шов, который расположен параллельно действующей на него силе; он называется фланговым. На Рисунке 7г мы видим шов, называемый лобовым из-за перпендикулярного направления действующий силы к длине шва. Косой шов – это шов, который при промежуточном положении сварного шва расположен под некоторым углом (острым или тупым) к действующему усилию. [1]  Рисунок 7 Сварные швы прерывистые: а- цепной; б- шахматный; в- фланговый; г- лобовой. На Рисунке 8 приведена схема разреза сварного шва. Выступ шва, который находится над поверхностью сваренных листов называют усилением, выступ шва, находящийся на обратной стороне — подваркой или обратной подваркой.  Рисунок 8 Схема разреза сварного шва. Металл деталей, подлежащих сварке, называют основным, а металл, подаваемый извне и расплавляемый вместе с основным, — присадкой. Присадочный металл вместе с расплавленным основным металлом свариваемых кромок образуют металл шва (или наплавленный металл). Процесс газовой сварки, состоящий из расплавления свариваемого и присадочного материала и последующего затвердевания его, являются процессами металлургическими. Все явления окисления и раскисления металла, а также проникновения в металл примесей и удаления их из металла, наблюдаются в процессе сварки и отличаются быстротой протекания; металл, расплавляемый в процессе сварки, растворяет в себе газы. При газовой сварке процессы окисления металла происходят за счет взаимодействия с кислородом, подаваемым через горелку и поступающим из окружающего воздуха. Восстановительные процессы происходят за счет окиси углерода и водорода горючих газов. Какой газ используют при сварке – вопрос не маловажный, в котором нужно разбираться, чтобы сделать верный выбор. Типы используемых газов разные, выбор зависит от нескольких факторов. Кислород, к примеру, отличается полным отсутствием цвета и запаха. Роль у него особая, он выполняет функцию катализатора процессов плавления металлов во время сварки. Хранение и транспортировка кислорода производятся в баллонах с постоянным давлением. Это дело непростое, но вполне выполнимое. Главное – знать и выполнять правила безопасности в обращении с кислородными баллонами и самим газом. Например, присутствие технического масла может привести к возгоранию: следовательно, нужно категорически исключить малейший контакт с таким маслом. В помещениях, где хранятся баллоны, ни в коем случае не должно быть ни источником тепла, ни прямого солнечного света. Как получают сварочный кислород: это делается достаточно просто – из атмосферного воздуха с помощью специализированного оборудования. Кислород подразделяется по чистоте на три типа: высший сорт с концентрацией газа в 99,5%; первый сорт с 99,2%; второй – с 98,5%. Ацетилен второй по популярности газ, применяемый в ГС как для сварки, так и для резки. Он также без цвета и запаха. При повышенном давлении или нагревании ацетилен может взорваться. Производится он из карбида кальция и воды. Ацетилен – не самый дешевый газ, но его преимущество делает его очень востребованным среди сварщиков. Все дело в температуре горения – она у ацетилена замечательно высокая, особенно в сравнении с такими более дешевыми газами как метан, пропан или пары керосина. Флюс и присадочная проволока Это главные участники процесса формирования сварочного шва. Присадочная проволока должна быть абсолютно очищенной от малейших признаков грязи или коррозии. Иногда вместо проволоки можно применять полоску из такого же металла, что и заготовки для сваривания. Флюсы необходимы для защиты сварочной ванны от вредного воздействия внешних факторов. Чаще всего в качестве составных элементов флюсовых смесей берутся бура и борная кислота, которые могут наноситься прямо на свариваемые заготовки или на присадочную проволоку. Единственный металл, который может обойтись без флюсовой смеси, это углеродистая сталь. Ну а особая нужда в присутствии флюса возникает при сварке меди, алюминия и их сплавов. Различают следующие типы газосварочного оборудования: Мобильный агрегат для сварки газом. Может быть стационарном и переносным. Стационарный чаще всего используется на ПЗО (металлургических заводах). Портативные агрегаты можно доставлять к месту резки. Они имеют размер мини. Компактная сборка позволяет использовать их в домашних условиях. Однако применять их в квартире не рекомендуется. Газовый редуктор. Устанавливается на баллонах в целях понижения давления газа при его поступлении в шланги. Специальные датчики позволяют контролировать этот показатель. Газовые баллоны. Прибор использующийся для припоя трубных конструкций. В комплект входит два агрегата, в одном из которых кислород, в другом – газ. Различить содержимое позволяет окрашивание баллонов в разные оттенки или простановка разметок. С помощью такого оборудования можно работать в автономном режиме. Виды газовых горелок применяются для сварки Газовая горелка – важный и достаточно сложный элемент сварочного оборудования, хотя на первый взгляд таковым не является. Она необходима для получения факела, которое воздействует на металл, и помогает регулировать объем и мощность пламени в определенных границах. Конструкции газовых горелок делятся на: инжекторные; безынжекторные. По виду используемого газа они подразделяются на: ацетиленовые; под жидкое горючее, а также иные газы. По способу обработки делятся на: ручные, машинные. Инжекторный и безынжекторный виды горелок для сварки с помощью газа. Необходимость поддержания требуемого уровня давления подаваемого газа привела к снабжению горелки струйным насосом. Высокое давление газа не требует включения насоса, поскольку горючее подается с уже необходимым уровнем. Но если газ находится в баллонах под низким давлением, то его расход увеличивается. В таком случае давление искусственно увеличивают. Именно тогда применяется подача при помощи инжектора, изображенного на Рисунок 9 – принудительно. Затем в сварочной камере горелки происходит смешивание кислорода с иными газами до получения требуемой смеси, которая и создает факел.  Рисунок 9 Конструкция инжекторной горелки Более простыми являются горелки, в которых нет инжектора представленного на Рисунок 10. Газы (кислород и горючее) для факела поступают в смеситель посредством системы подачи. В нее входят: шланги, вентили и ниппели. Однородной смесь для качественного пламени становится уже в смесителе.  Рисунок 10 Конструкция безынжекторной горелки Она проходит по трубке наконечника и подается на мундштук, затем ее поджигают, образуя необходимое для работы пламя. Следует тщательно следить за параметрами давления подачи смеси из мундштука – таким образом можно регулировать процесс горения. Скорость, с которой смесь ацетилена и кислородом вырывается из мундштука, может равняться 70–160 м/сек. Если она будет недостаточной, то смесь, попадая внутрь горелки, взрывается в ней. Если слишком высокой – факел отрывается от горелки и тухнет. В горелках высокого давления может использоваться метан и водород. Они достаточно просты в работе, но применяются значительно реже инжекторных горелок низкого давления. Работа горелки низкого давления. Система горелки низкого давления представленной на Рисунок 11 подачи (ниппель и регулировочный кран) поставляет кислород высокого давления (4 атм) в горелку. Газ проходит на высокой скорости через инжектор. В камере струйного насоса кислород своей струей создает пониженное давление (ниже атмосферного), благодаря чему в нее поступает горючий газ. Он проходит через ниппель и вентиль, а потом и инжектор, смешивается с кислородом в смесительной камере. Затем с необходимой для работы скоростью подается на мундштук.  Рисунок 11 Горелка низкого давления В процессе работы расход кислорода неизменен, поскольку не подвержен внешним факторам. Чего не скажешь об ацетилене, на который влияют колебание давление, нагрев мундштука, возрастание сопротивления. Что приводит к повышенному его расходу. Другие виды горелок. Газовые горелки, функционирующие на жидком топливе, например, керосине, бензине, применяются в ряде отраслей промышленного производства. Принцип работы данного вида горелок заключается в распылении смеси кислорода и керосина и последующего испарения мелких капелек горючего нагревом мундштука. Для эксплуатации этого вида горелок в безаварийном режиме необходимо соблюдать следующие требования безопасности: отслеживать форму сварочного пламени; регулировать факел в необходимых границах; устройство должно быть защищено и неуязвимо для воздействий извне; горелка должна быть удобна в использовании. Чаще всего для проведения газовой и плазменной сварок применяется ацетилено-кислородная смесь. В качестве ее замены может быть использован пропан. Однако такой вид работ достаточно сложен и не под силу новичку, так как требует вдумчивой предварительной подготовки, что, несомненно, скажется на качестве шва и облегчит работу. Достоинства и недостатки сварки с газовой горелкой Газовая сварка металлов имеет солидный список преимуществ: Метод не предполагает покупки и использования сложного и дорогого оборудования. Для него не нужны, к примеру, инвертор или полуавтомат. Расходные материалы, применяемые при газовой сварке, широко предлагаются на рынке, можно найти любой состав или модель без трудностей. Не требуются специальные защитные средства, даже при газовой сварке труб. Главные параметры сварки хорошо регулируются: пламя любой требуемой мощности, уровень температуры нагрева металла. Есть и недостатки, куда без них: Слишком медленный разогрев металла, особенно в сравнении с электрической дугой. Слишком обширная зона нагрева вокруг газовой горелки, вследствие чего теряется много энергии без толку. Тепло от горелки рассеянного типа, его трудно концентрировать. Метод все-таки дороже электродугового: цена газов выше стоимости электричества. С увеличением толщина кромок заготовок снижается скорость рабочего процесса из-за высокого рассеивания тепла. Практически невозможно автоматизировать процесс. |