Образец выполнения КР. Образец выполнения КРФайл. Расчет и выбор допусков и посадок для типовых соединений деталей в узлах машин

Скачать 2.31 Mb. Скачать 2.31 Mb.

|

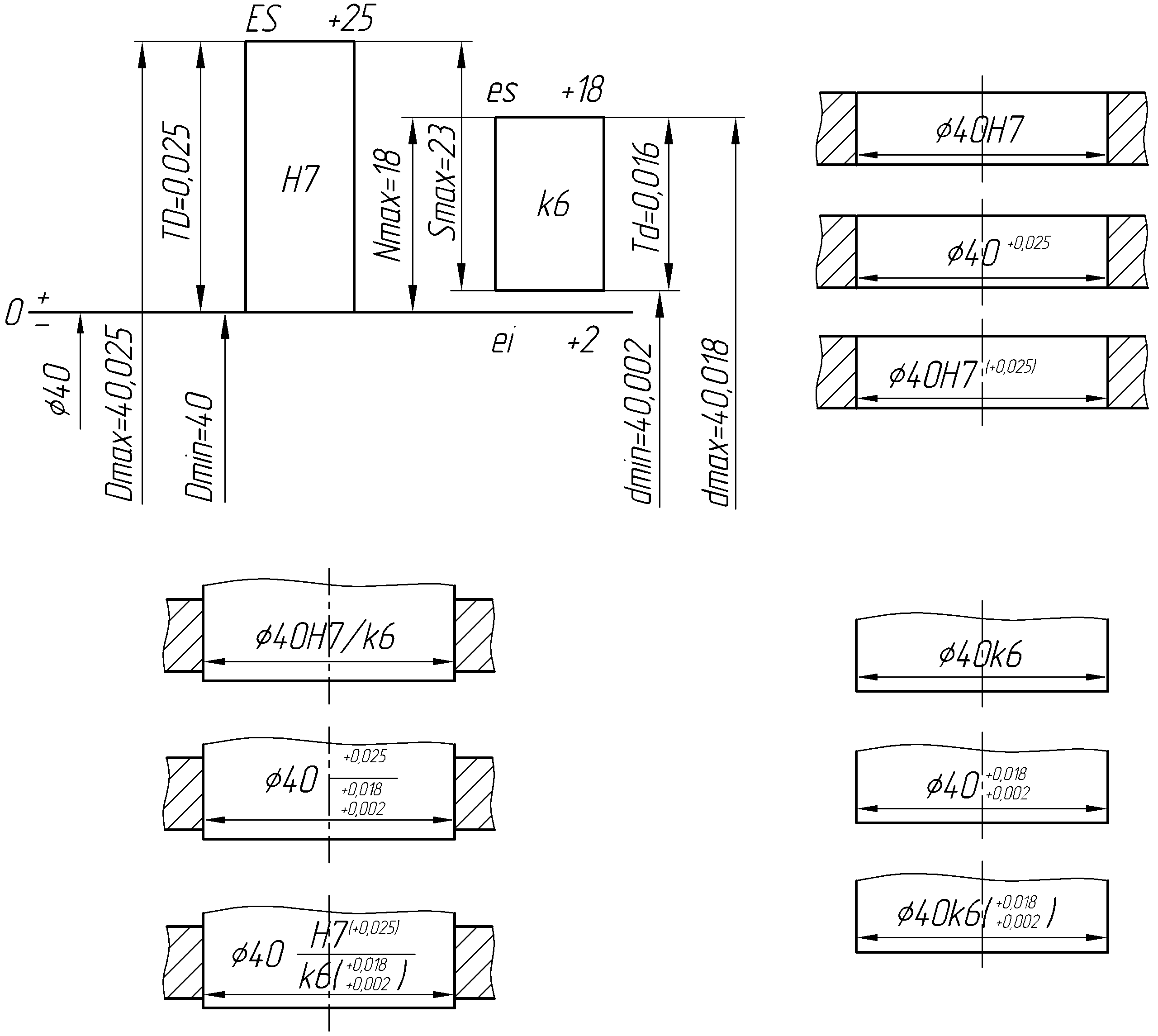

3 РАСЧЕТ ПЕРЕХОДНОЙ ПОСАДКИП  ри расчете вероятности натягов и зазоров исходят из нормального закона распределения размеров деталей при их изготовлении. Распределение натягов и зазоров в этом случае так же будет подчиняться нормальному закону, а вероятность их получения определяется с помощью интегральной функции вероятности Ф(z) ри расчете вероятности натягов и зазоров исходят из нормального закона распределения размеров деталей при их изготовлении. Распределение натягов и зазоров в этом случае так же будет подчиняться нормальному закону, а вероятность их получения определяется с помощью интегральной функции вероятности Ф(z)Параметры посадки 40H7/k6: допуски на изготовления отверстия TD = 25 мкм и вала Td = 16 мкм; предельные отклонения отверстия ES = + 25 мкм; EI = 0 мкм; предельные отклонения вала es = + 18 мкм; ei = +2 мкм; максимальный натяг Nmax = es – EI = 18 – 0 = 18 мкм; максимальный зазор Smax = ES – ei = 25 – 2=23 мкм; среднее значение зазора Sc = х = (Smax – Nmax)/2 = (23 – 18)/2 = 2,5 мкм. Определяем среднее квадратичное отклонение зазора Определяем предел интегрирования z = Sc/sN = 2,5/4,95 = 0,51 Определяем функцию Ф(z) для z = 0,51: Ф(z) = 0,1950. При z<0 вероятности получения натягов и зазоров: Р’N=0,5 - Ф(z)=0,5 - 0,1950=0,305 Р’S=0,5 + Ф(z)=0,5+0,1950=0,695 Процент натягов и зазоров, % РN=Р’N·100=0,305·100=30,5%, РS=Р’S·100=0,695·100=69,5%. Вывод: при сборке 69,5% всех соединений с зазором и 30,5% с натягом Ниже на рис. 3.1 приведены СПД 40H7/k6 и эскизы вариантов обозначения размеров соединения и деталей

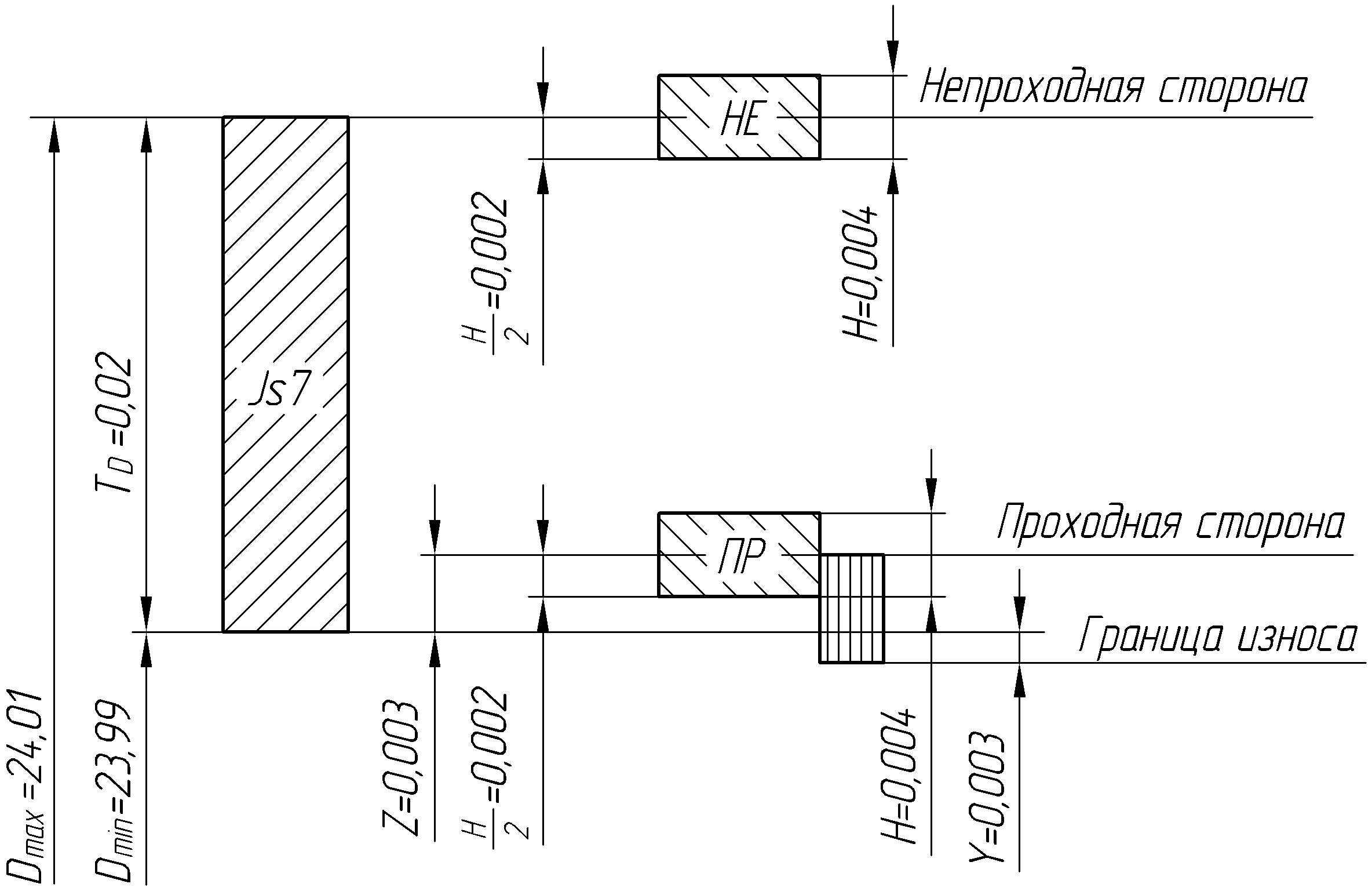

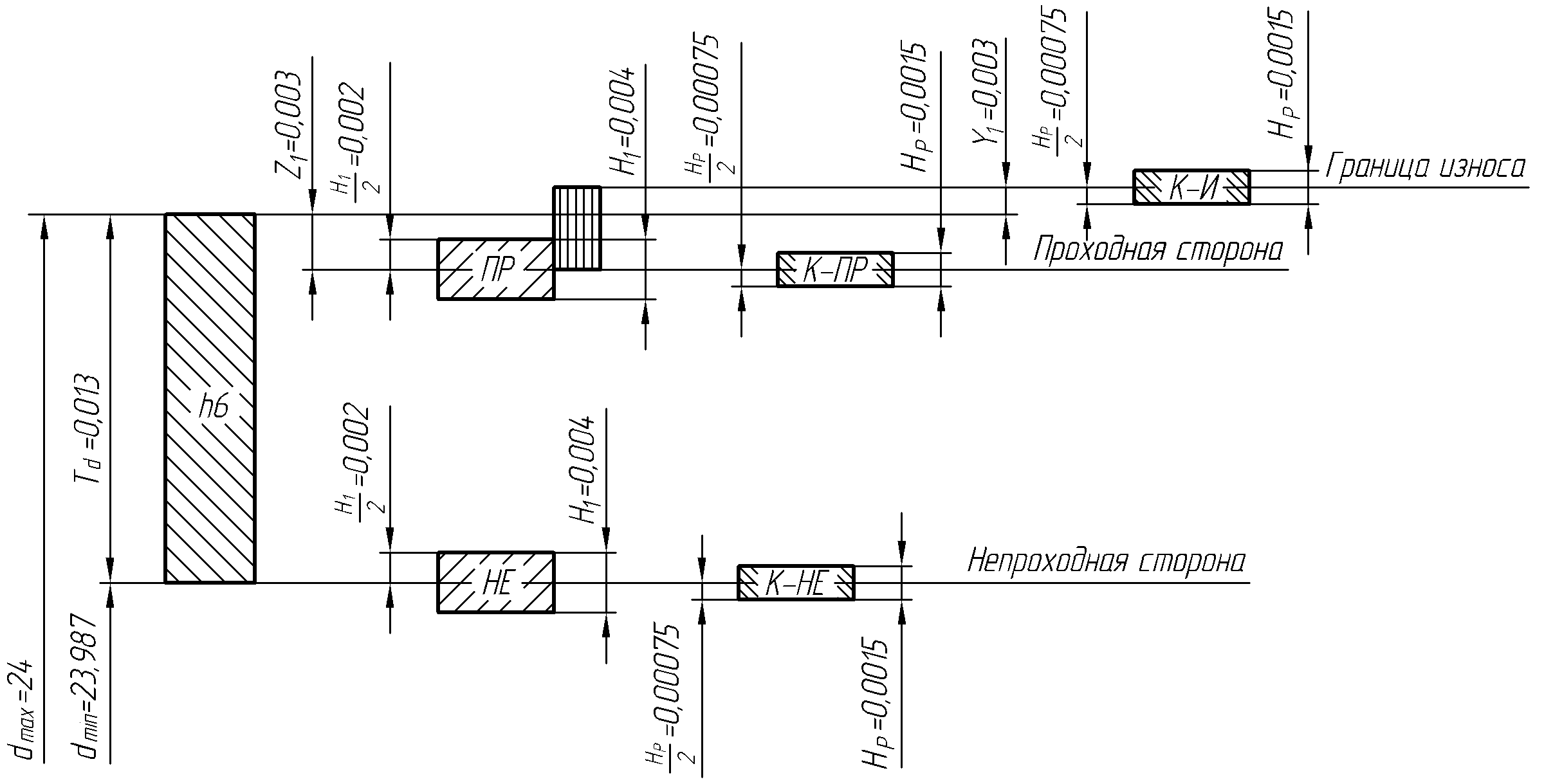

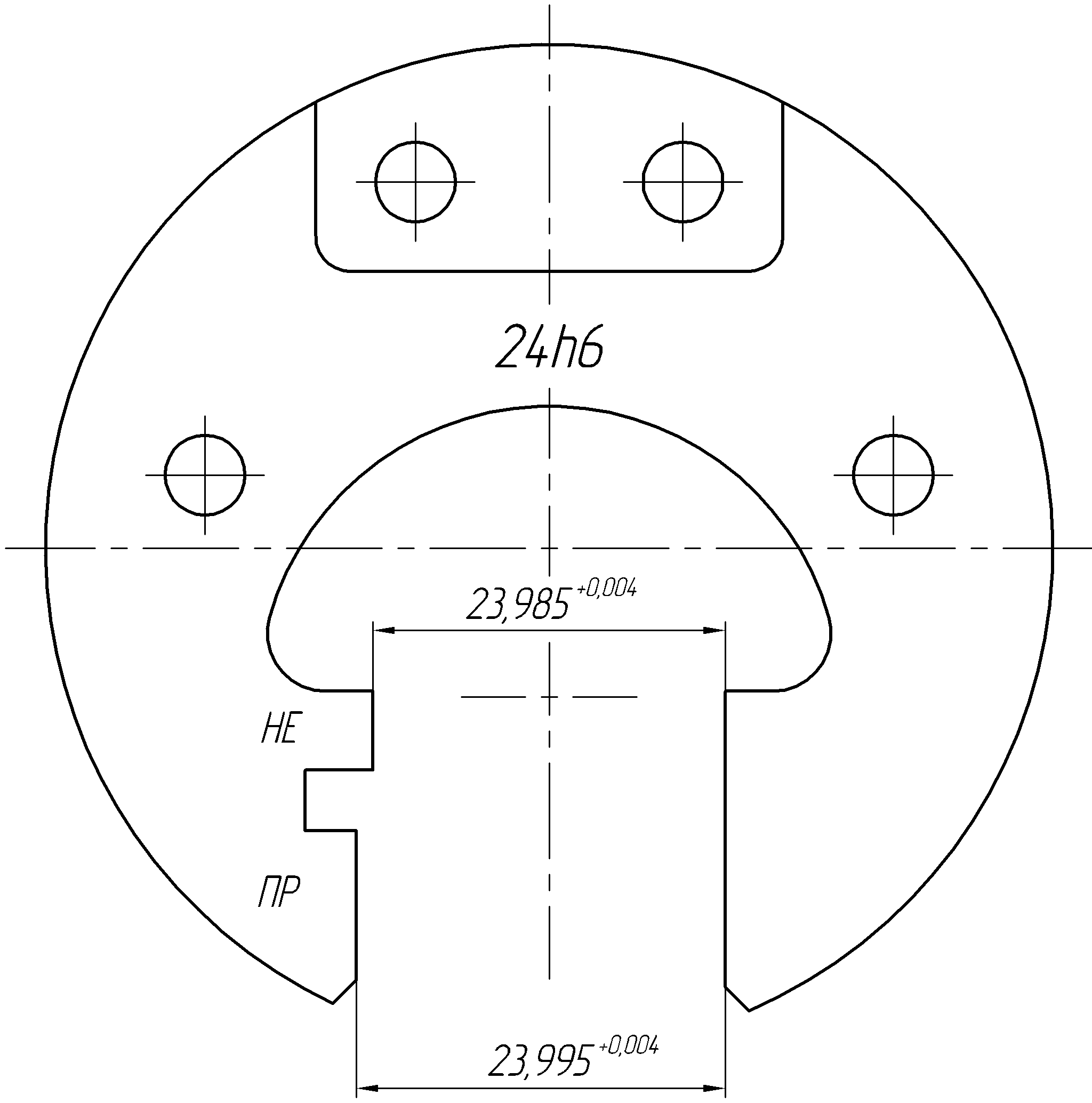

4 РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ 4.1 Значения параметров для построения схемы расположения полей допусков калибра-пробки и калибров – скоб определяем по ГОСТ 24853-81. Для соединения 24Js7/h6 соответствующие СПД калибров пробок и калибров – скоб относительно соответствующих полей допусков контролируемых отверстия 24Js7 и вала 24h6 представлены на рисунках 4.1 и 4.2, а их расчеты в соответствующих таблицах 4.1 и 4.2.

Таблица 4.1 – Исполнительные размеры калибров для контроля отверстий

Таблица 4.2 – Исполнительные размеры калибров для контроля валов

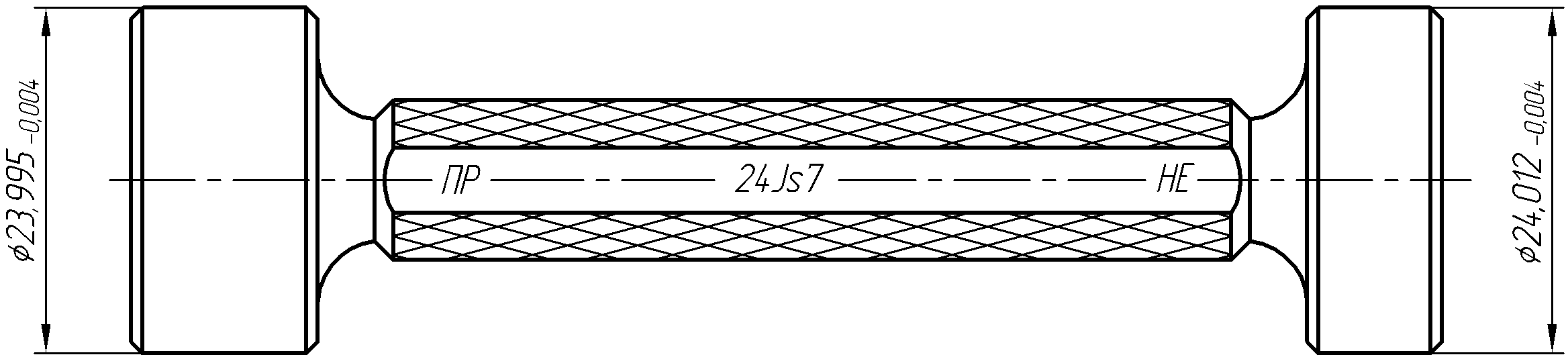

4.2 Краткие пояснения указанных на СПД параметров: Z=3 мкм – отклонение середины поля допуска на изготовление проходного калибра пробки относительно наименьшего предельного размера изделия; Y=3 мкм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; Н=4 мкм – допуск на изготовление калибров для отверстия (за исключением калибров со сферическими измерительными поверхностями). Z1=3 мкм - отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Y1=3 мкм - допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия; Н1=4 мкм - допуск на изготовление калибров для вала; Нр=1,5 мкм - допуск на изготовление контрольного калибра для скобы. 4.3 В соответствии с расчетными схемами приведенными в таблицах 4.1 и 4.2 ниже приведены расчеты исполнительных размеров калибров: Размеры проходного калибра-пробки: ПРmax = Dmin + Z +H/2 = 23,99 + 0,003 + 0,004/2 = 23,995 мм, ПРmin = Dmin + Z – H/2 = 23,99 + 0,003 – 0,004/2 = 23,991 мм, ПР = 23,995-0,004 – исполнительный размер. Граница износа проходного калибра-пробки: ПРизн = Dmin – Y = 23,99 – 0,003 = 23,987 мм. Размеры непроходного калибра-пробки: НЕmax = dmах + H/2 = 24,01 + 0,004/2 = 24,012 мм, НЕmin = dmах – H/2 = 24,01 – 0,004/2 = 24,008 мм, НЕ = 24,012-0,004 – исполнительный размер. Размеры проходного калибра-скобы: ПРmax = dmax – Z1 + H1/2 =24 – 0,003 + 0,004/2 = 23,999 мм, ПРmin = dmax – Z1 – H1/2 = 23 – 0,003 – 0,004/2 = 23,995 мм, ПР = 23,995+0,004 – исполнительный размер. Граница износа проходного калибра-скобы: ПРизн = dmax + Y1 = 24 + 0,003 = 24,003 мм. Размеры непроходного калибра-скобы: НЕmax = dmin + H1/2 = 23,987 + 0,004/2 = 23,989 мм, НЕmin = dmin – H1/2 = 23,987 – 0,004/2 = 23,985 мм, НЕ = 23,985+0,004 – исполнительный размер. Размеры контрольного проходного калибра-пробки для контроля новой проходной калибра-скобы: К-ПРmax = dmax – Z1 + Hр/2 =24 – 0,003 + 0,0015/2 =23,99775 мм, К-ПРmin = dmax – Z1 – Hр/2 =24 – 0,003 – 0,0015/2 =23,99625 мм, Округляем исполнительный размер до 0,5 мкм в сторону уменьшения производственного допуска изделия К-ПР = 23,9975-0,0015 – исполнительный размер. Размеры контрольного проходного калибра-пробки для контроля изношенной проходной калибра-скобы: К-Иmax = dmax + Y1 + Hр/2=24 + 0,003 + 0,0015/2=24,00375 мм, К-Иmin = dmax + Y1 – Hр/2=24 + 0,003 – 0,0015/2=24,00225 мм, Округляем исполнительные размеры до 0,5 мкм в сторону уменьшения производственного допуска изделия К-И = 24,0035-0,0015 – исполнительный размер. Размеры контрольного проходного калибра-пробки для контроля новой непроходной калибра-скобы: К-НЕmax = dmin + Hр/2 = 23,987 + 0,0015/2 = 23,98775 мм, К-НЕmin = dmin – Hр/2 = 23,987 – 0,0015/2 = 23,98625 мм, Округляем исполнительный размер до 0,5 мкм в сторону уменьшения производственного допуска изделия К-НЕmin = 23,988-0,0015 – исполнительный размер. 4.4 Ниже на рис. 4.3 и 4.4 приведены эскизы калибров пробок и калибров скоб с указанием исполнительных размеров, расчетные значения которых приведены выше.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||