Расчёт и выбор резца под точение. Расчётная работа резание. Расчет наивыгоднейшего режима резания

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

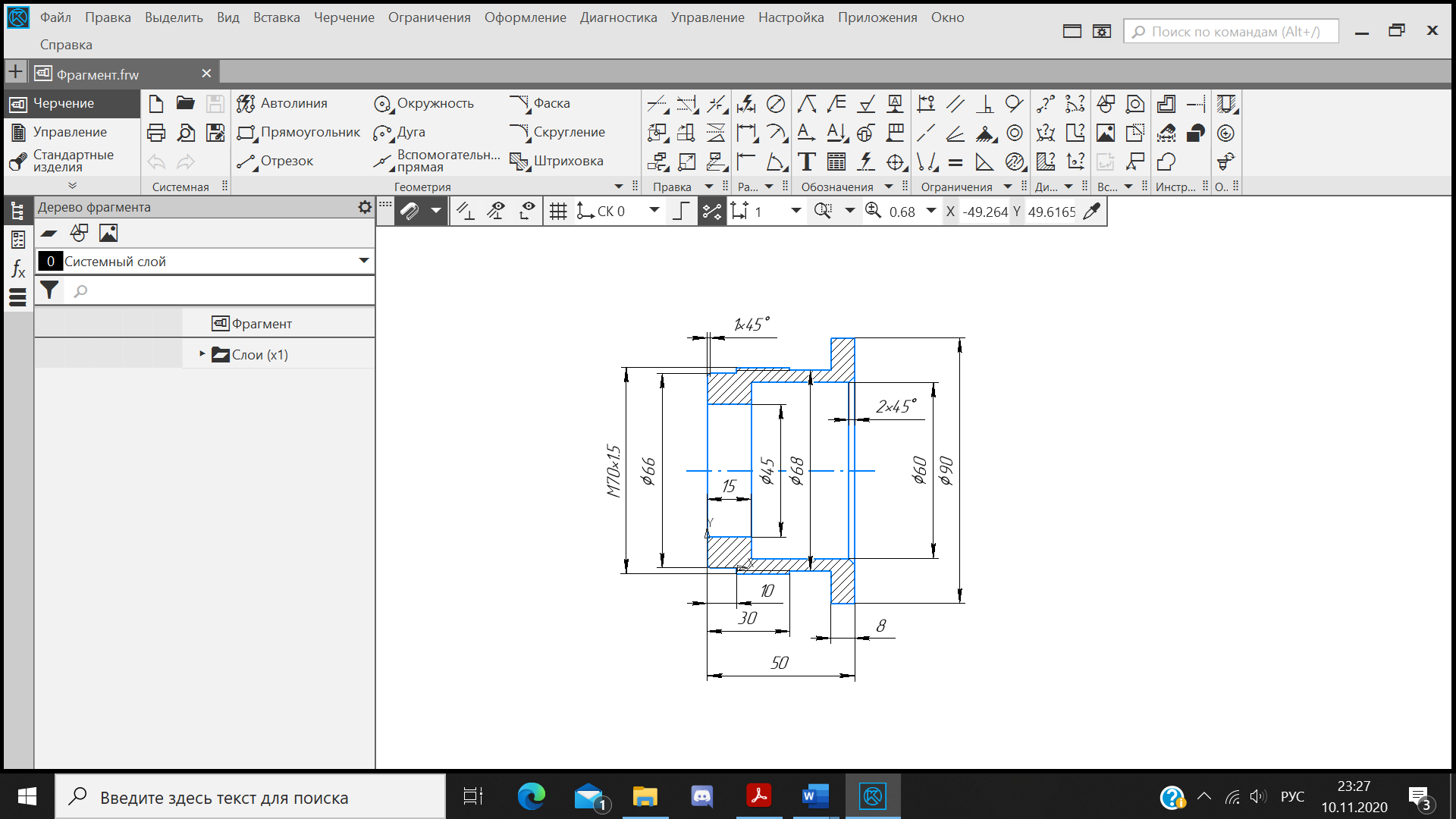

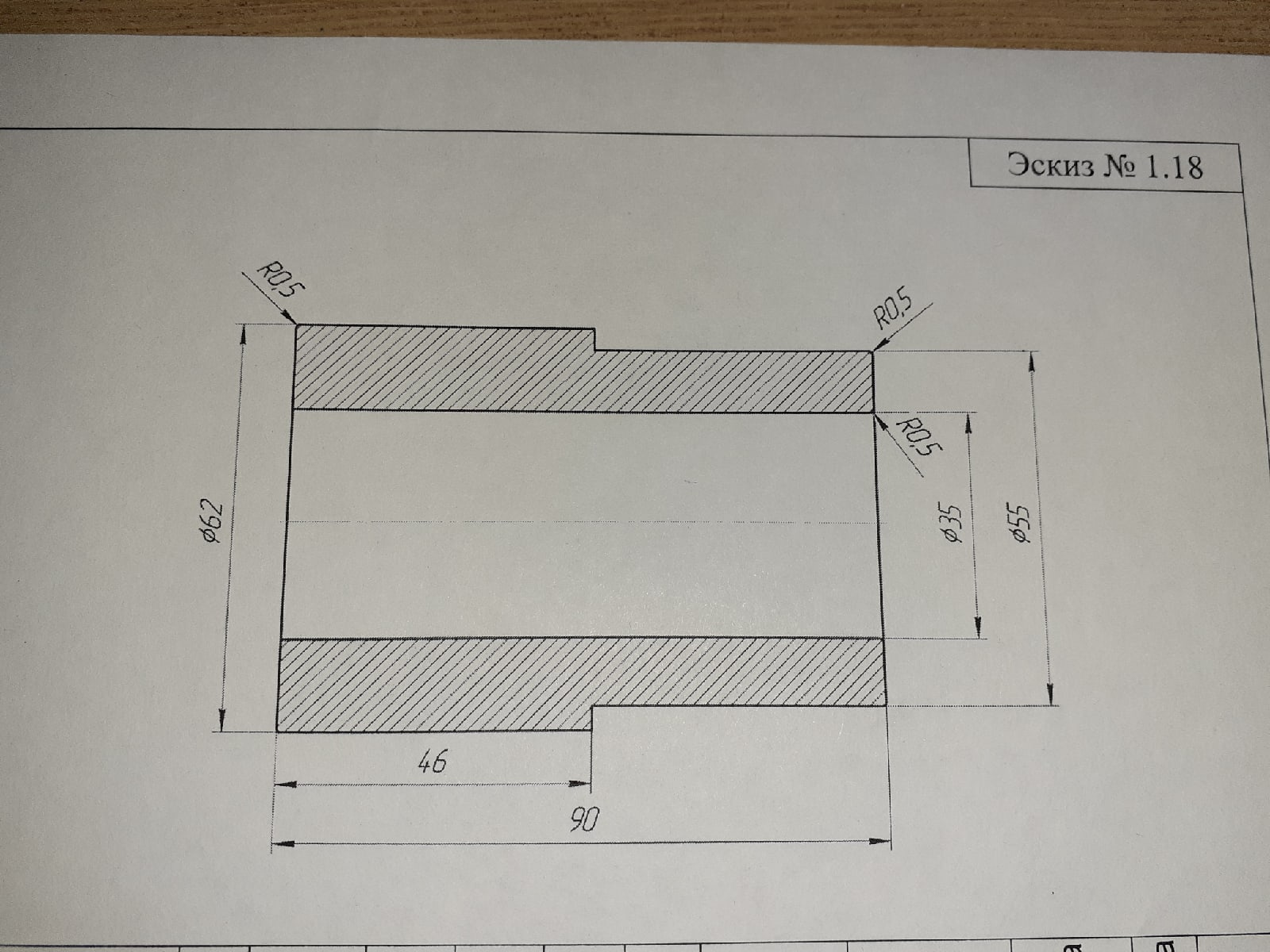

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С. П. КОРОЛЕВА» КАФЕДРА ТЕХНОЛОГИЙ ПРОИЗВОДСТВА ДВИГАТЕЛЕЙ Расчетная работа По теме «Расчет наивыгоднейшего режима резания» Эскиз 2.16. Вариант №6 Эскиз 1.18. Вариант №4 Выполнил: студент гр.2314 Заверяев В.А. Преподаватель: Карпов А.В. Самара 2020 Расчетная работа Пояснительная записка: стр. , 2 рис. ПРЯМОЙ ПРОХОДНОЙ РЕЗЕЦ, ГЛУБИНА, ПОДАЧА, СКОРОСТЬ РЕЗАНИЯ Целью данной работы является расчет наивыгоднейшего режима резанья при обточке детали. В процессе выполнения работы выбран тип резца для обточки заданной поверхности, марка инструментального материала и подобрана геометрия инструмента. Выполнены расчет наивыгоднейшего режима резанья при точении, т.е. определена скорость резанья подача и глубина резанья, позволяющие обеспечить технические требования на операцию, а также рабочий чертеж расточного резца. СОДЕРЖАНИЕ Введение 3 1. Выбор типа резца, его основных размеров и геометрии 4 2. Выбор глубины резания 4 3. Выбор подачи 4 4. Выбор скорости резания (скоростной ступени станка) 7 5. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка….....8 6. Определение машинного времени обработки 8 7. Определение коэффициента использования режущих свойств инструмента 8 8. Определение коэффициента загрузки станка по мощности (крутящему моменту) 8 Заключение 9 ВВЕДЕНИЕ В домашнем задании использована аналитическая методика расчета режима резания, а в большинстве случаев оптимальные расчеты выполняются с использованием эмпирических зависимостей сил резания и стойкости инструмента. Пусть необходимо произвести расчет наивыгоднейшего режима резания при обточке поверхности под резьбу, изображённого на рис. 1.  Рисунок 1- Чертеж детали Все необходимые для расчёта исходные данные указаны в табл. 1. Таблица 1 – Исходные данные

Выбор типа резца, его основных размеров и геометрии По приложению В находим, что обрабатываемый материал 15ХФ относится к конструкционным легированным хромованадиевая сталям. После термической обработки сталь имеет σB=750 МПа. По приложению Б определяем твёрдый сплав Т5К10. Обрабатываемая поверхность не ограничена уступами, поэтому целесообразно применять прямой проходной резец. Станок 1А62 (приложение А) допускает применение резцов с максимальным размером сечения державки B×H=25×25, поэтому по приложению Б выбирается резец с параметрами B×H=20×25, L=140 мм. Для оснащения таких резцов рекомендуется применять твердосплавные пластины формы 01. Так как С=(0,16÷0,2)×Н=0,2×25=5, то из этого же приложения видно, что для оснащения резца следует использовать пластину № 0107. Геометрию заточки резца выбираем по приложению Б. Форма передней поверхности –плоская с положительным передним углом; главный угол в плане φ=60°; вспомогательный угол в плане φ1=30°; радиус при вершине резца r≈ 0,025(B+H)=0,025(20+25) ≈1,125 мм, передний угол γ=20°; задний угол α=12°; задний вспомогательный угол α1=12°; λ=5° угол наклона главной режущей кромки; средняя допустимая величина износа резца по задней поверхности h3=1 мм. Выбор глубины резания Согласно Δ=(77-70):2=3,5=t мм, Rz= 63 мкм. При черновой обработке с шероховатостью обработанной поверхности Rz>40 мкм весь припуск следует снимать за один проход, т.е. принимается t = Δ=3,5 мм. Выбор подачи 3.1 Расчет подачи по прочности механизма подачи станка Расчет подачи по прочности механизма подачи станка производится по соотношению:  По паспортным данным станка 1А62 (приложение А) находим  Сталь 15ХФ относится к конструкционным легированным хромованадиевым сталям. По приложению В находим: - механические характеристики E= 210000 МПа; σВ=750 МПа; - значения коэффициентов и показателей        . .В соответствии с пп. 2.3.1 принимаем  и и  Определяем  2538 2538Таким образом:  3.2 Расчет подачи по прочности державки резца Расчет подачи по прочности державки резца производится по формуле:  Принимаем: B=20 мм; H=25 мм;  ; К2=1,5; l=37 мм ; К2=1,5; l=37 ммТогда прочность державки резца составляет:  3.3 Расчет жёсткости технологической системы в связи с заданной точностью обработки Расчет жёсткости технологической системы в связи с заданной точностью обработки проводится по соотношению:  Принимаем K5=0,75;  (Ø70H8) (Ø70H8)По приложению B настоящего пособия находим:       . .Тогда  Податливость детали, закреплённой в патроне  : : Податливость станка с высотой центров 202 мм при закреплении детали в центрах:  Податливость резца принимаем:  Тогда жёсткость технологической системы равна:  3.4 Расчет подачи по заданной шероховатости обработанной поверхности Расчет подачи по заданной шероховатости обработанной поверхности проводится по выражению:  Находим, что при обработке стали  ; n=0,7; x=0,3; y=1,4; z=0,35; Ks=1. ; n=0,7; x=0,3; y=1,4; z=0,35; Ks=1.Выбранный резец имеет следующие параметры: γ=20°; α=12°; φ=60°; φ1=30°; r=1,125 мм; h3=1 мм. Следовательно:  3.5 Выбор наибольшей технологически допустимой подачи Выбор наибольшей технологически допустимой подачи производится сравнением подач:  Из этих подач меньшей является  Из имеющихся у станка подач следует выбрать равную ей или ближайшую меньшую. Для станка 1A62 (приложение А)  Эта подача будет наибольшей технологически допустимой, т.е. Эта подача будет наибольшей технологически допустимой, т.е.  Выбор скорости резания (скоростной ступени станка) Частота вращения шпинделя станка определяется по соотношению:  Согласно заданию: Т=60 мин; D=77 мм; По приложению В находим:    Тогда:  Для станка 1А62 (приложение А) nх=610 об/мин; nх+1=770об/мин. Сравним минутные подачи для этих ступеней:   Ближайшая меньшая подача, имеющаяся на станке:   Таким образом, наивыгоднейший режим резания будет при следующих параметрах: t=3,5мм; s=0,082 мм/об; n=610 об/ мин. Действительная скорость резания:  Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка Условие проверки:    Следовательно, станок может выполнить выбранный режим. Определение машинного времени обработки Машинное время обработки определяется по соотношению:  Определение коэффициента использования режущих свойств инструмента Данный коэффициент рассчитывается по соотношению:  Определение коэффициента загрузки станка по мощности (крутящему моменту) Коэффициент загрузки станка по мощности равен:  ВВЕДЕНИЕ В домашнем задании использована аналитическая методика расчета режима резания, а в большинстве случаев оптимальные расчеты выполняются с использованием эмпирических зависимостей сил резания и стойкости инструмента. Пусть необходимо произвести расчет наивыгоднейшего режима резания при обточке поверхности под резьбу, изображённого на рис. 2.  Рисунок 2- Чертёж детали Все необходимые для расчёта исходные данные указаны в табл. 2. Таблица 2 – Исходные данные

1. Выбор типа сверла, его основных размеров и геометрии По приложению В находим, что обрабатываемый материал 38ХВА относится к конструкционным легированным хромованадиевая сталям. После термической обработки сталь имеет σB =1000 МПа. По приложению Б определяем твёрдый сплав Т15К6. Обрабатываемая. Анализируя перечень стандартов на спиральные быстрорежущие сверла, устанавливаем, что для труднообрабатываемых материалов по ГОСТ 20696 изготавливаются сверла спиральные с термомеханическим упрочнением с коническим хвостовиком. Выбираем сверло  мм из стали Т15К6 с общей длиной L = 350, длиной спиральной части I = 190 мм и коническим хвостовиком Морзе № 4. мм из стали Т15К6 с общей длиной L = 350, длиной спиральной части I = 190 мм и коническим хвостовиком Морзе № 4.В таблице приложения 2 «Форма заточки» для сверления труднообрабатываемых материалов рекомендуется двойная заточка с подточкой перемычки и ленточки — Д П Л. Геометрию заточки резца выбираем по приложению Б. Угол наклона винтовой канавки  ; угол между режущими кромками 2φ=118°; угол между переходными режущими кромками ; угол между режущими кромками 2φ=118°; угол между переходными режущими кромками  =70°; длина переходных кромок B=0,2*D=6 мм, угол наклона поперечной кромки =70°; длина переходных кромок B=0,2*D=6 мм, угол наклона поперечной кромки  =55°; задний угол α=12°; длина подточенной поперечной кромки A=0,1*D=3,5 мм; длина подточки перемычки =55°; задний угол α=12°; длина подточенной поперечной кромки A=0,1*D=3,5 мм; длина подточки перемычки 2. Выбор глубины резания Согласно Δ=(77-70):2=3,5=t мм, Rz= 63 мкм. При черновой обработки и шероховатости обработанной поверхности Rz>40 мкм весь припуск следует снимать за один проход, т.е. принимается, что t = Δ=3,5 мм. Заключение В ходе расчетной работы были найдены необходимые параметры для выявления наивыгоднейшего режима резания для заданного вала. Была определена глубина резания; произведен выбор подачи и скорости резания; выполнена проверка выбранного режима резания по крутящему моменту; произведен расчет мощности, затрачиваемой на процесс резания; определено машинное время обработки; определен коэффициент использования режущих свойств инструмента; а также определен коэффициента загрузки станка по мощности. |