практическая работа. 12. ПР 1. Расчет нормы времени при выполнении станочных работ. Расчет нормы времени при выполнении станочных работ

Скачать 351.72 Kb. Скачать 351.72 Kb.

|

|

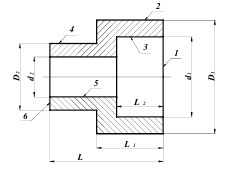

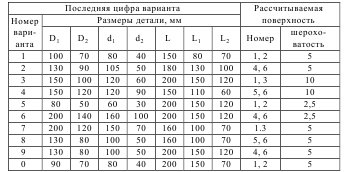

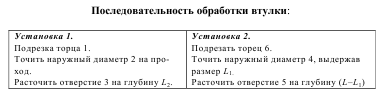

Практическая работа 1 Тема: Расчет нормы времени при выполнении станочных работ Цель: Закрепление теоретических знаний, приобретение навыков нормирования при выполнении станочных операций для заданной детали Задание: на основании исходных данных рассчитать норму времени станочных работ для изготовления детали. Теоретическая часть Для ремонта автомобилей в условиях АТП при изготовлении запасных частей используются различные методы обработки деталей на токарных, фрезерных, сверлильных, шлифовальных и других станках. Эти виды работ выполняют рабочие следующих квалификаций: токаря, фрезеровщики шлифовальщики. Основное время определяется для каждого перехода операции, после чего время выполнения всех переходов суммируется и включается в основное время операции для расчёта нормы времени. Общая формула для определения основного времени при нормировании станочных работ имеет следующий вид:  (1) (1)где tо — основное время, мин; Lр—расчетная длина обработки, мм; n — частота вращения изделия или инструмента, об/мин; s — величина подачи изделия или инструмента, мм/об; i— число проходов инструмента Расчетная длина обработки определяется по формуле: где l— действительная длина обработки, определяемая по чертежу изделия, мм; lk—величина, на которую необходимо увеличить перемещение изделия или инструмента, связанная с технологическими особенностями инструмента (для каждого способа обработки имеет свои способы определения), мм Частота вращения изделия или инструмента определяется по формуле: где v — скорость резания, м/мин; d — наибольший диаметр обрабатываемой поверхности, мм Величину подачи инструмента (резца) устанавливают по нормативам в зависимости от глубины резания, обрабатываемого материала, класса чистоты обработки и жёсткости системы СПИД по формуле: S sт ∙ К (4) где sт - табличное значение, выбирают по приложениям 1; K–поправочный коэффициент, учитывающий материал детали и условия обработки; принимают по примечаниям к приложениям 2 Скорость резания определяют по нормативам режимов резания в зависимости от глубины резания, подачи, материала режущей части инструмента, материала детали и др. условий обработки. Фактическая скорость резания определяется по формуле:  (5) (5)Число оборотов детали в минуту (частота вращения) находится в следующей зависимости от скорости резания: Глубину резания для каждого вида обработки определяют в зависимости от величины припуска на обработку, требуемого класса чистоты поверхности и экономической целесообразности снятия припуска за один проход, т.е.  где hi – припуск на данный вид обработки, мм; d1 – диаметр детали до обработки, мм; d2 – диаметр детали после обработки, мм. Для расчётов практической работы глубину резания для окончательной обработки принимают: для шероховатости Ra = 6,3 мкм – 1,5…2,5 мм; для Ra = 3,2 мкм – 1,0…1,5 мм; для Ra = 1,6 мкм – 0,5…1,0 мм; для Ra ≤ 0,8 мкм – 0,1…0,4 мм Если снять припуск за один проход невозможно, обработку ведут в несколько проходов. Число проходов определяют отношением величины припуска к глубине резания:  Задания для проведения расчетов Задание 1. Определить техническую норму времени при точении заданной детали (рис. 1) по исходным данным согласно заданного варианта (табл. 1). Величину подачи принять в соответствии с приложением 1  Рис. 1. Втулка Исходные данные для выполнения задания  Все значения размеров детали скорректировать на коэффициент К, который рассчитывается:  , ,где N – номер студента по списку в академическом журнале если студент имеет номер в журнале 5, то К= 1,05  Контрольные вопросы Что включается в понятие «Норма времени» при станочных работах? Как определяется основное время на выполнение операции? Приложение 1 Подачи при наружном точении

Подачи при растачивании

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||