Расчет оболочек. Расчет оболочек

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

Таблица 2- Размеры патрубков

Таблица 3- Нормативное значение статической составляющей ветровой нагрузки

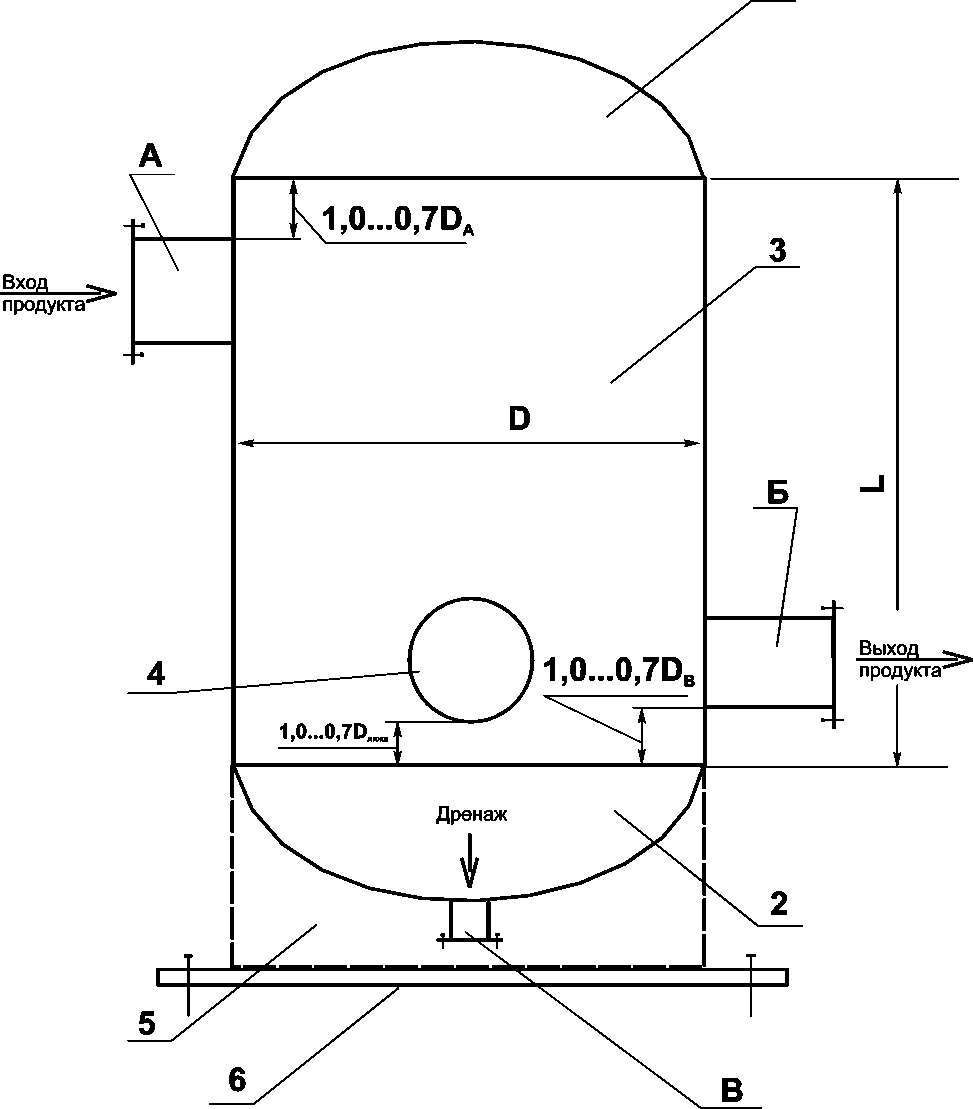

Примерная расчетная схема сосуда под давлением (корпус сосуда) приведена на рисунке 1.  А- вход газа, Б- выход газа, В- дренаж; 1- верхнее днище, 2-нижнее днище, 3-обечайка, 4- смотровой люк, 5- юбка, 6- плита опорная. Рисунок 1- Корпус сосуда (газосепаратора) Содержание и объем задания По заданному объему аппарата V и соотношению L/D определить длину цилиндрической части аппарата (обечайки) и его внутренний диаметр. Полученные размеры округлить до стандартного значения. Рассчитать действительный объем аппарата с учетом полученных данных. По заданным технологическим параметрам подобрать материалы для обечайки и днищ аппарата. Выбрать коэффициент сварного шва. Рассчитать толщину цилиндрической части оболочки с учетом припусков на коррозию и подобрать по справочнику ближайшую большую толщину стального листа, из которого будет изготавливаться оболочка. Рассчитать геометрические размеры верхнего и нижнего днищ и толщину стального листа, из которого будет изготавливаться днище. Аналогично стенке обечайки рассчитать толщину стенок патрубков. Подобрать ближайшие большие размеры соответствующих труб (или листового материала) по справочнику. Выполнить расчет обечайки на прочность, устойчивость и термоустойчивость. Рассчитать укрепление отверстий под варку патрубков. Рассчитать минимально допустимое количество и диаметр болтов, соединяющих фланцы подводящих трубопроводов с фланцами патрубков аппарата. Подобрать размеры фланцев в соответствии с ГОСТами и рассчитать их на прочность. Выполнить расчет опорного элемента аппарата (юбки) - рассчитать толщину стенки и высоту. Выполнить расчет устойчивости аппарата при ветровой и сейсмической нагрузке. Расчеты в окончательном варианте представить выполненными на формате А4. На формате А2 миллиметровой бумаги выполнить: чертеж аппарата в выбранном масштабе с опорным элементом, укреплением отверстий и патрубками; вычертить один (по выбору) узел укрепления отверстия под патрубок с вваренным в отверстие патрубком и приваренным к нему фланцем; проставить все необходимые размеры и оформить чертеж в соответствии с требованиями ГОСТов. Примечание: все расчеты в работе выполнять в системе CGS - сила в кгс, длина в см, температура в градусах Цельсия (если нет особых указаний). Ориентировочные рекомендации по выбору марок сталей и припусков на коррозию для сосудов, применяемых при подготовке газа на промыслах Ориентировочные рекомендации по выбору марок сталей и припусков на коррозию для сосудов, применяемых при подготовке газа. Рекомендуется считать предельно допустимой коррозию металла, приводящую к уменьшению толщины стенки на 10% в год. Если коррозия превышает эту норму, то следует принимать меры по защите оборудования (например, покрытие специальным герметиком). Во всех случаях определяющими факторами при выборе марки стали и припуска на коррозию являются следующие: применяемые ингибиторы коррозии и гидратообразования (для газа); рабочее давление, температура и влажность среды; агрессивность среды, зависящая от содержания H2S, CO2, О2 и других компонентов и характеризуемая рН (водородный показатель, свидетельствующий о концентрации ионов водорода в растворе). Припуск металла на коррозию С назначают при проектировании оборудования, предназначенного для работы: под давлением 2,5 МПа и выше, независимо от группы стойкости металла; под давлением ниже 2,5 МПа только при скорости коррозии выше 0,1 мм в год; при скорости коррозии выше 3 мм в год. Сочетание воды с двуокисью углерода (относительная влажность выше 20 % и содержание в газе СО2 до 9 %) приводит к средней скорости коррозии для углеродистых сталей до 25 мм в год. Растворяясь в воде в значительных количествах, СО2 понижает рН среды, т. е. повышает ее кислотность, что ведет к росту ее коррозионной активности. Резко повышается коррозионная активность газа с повышением парциального давления СО2, что объясняется повышением его концентрации, и только газ СО2 с Р <5... 104 Па считается неактивным в коррозионном отношении. Однако повышение температуры раствора СО2 в воде с 290 до 323К даже при снижении концентрации СО2 с 1200 до 440 мг/л увеличивает скорость коррозии в 9 раз. Раствор СО2 в чистой воде более опасен, чем в минерализованной. Большую коррозионную опасность представляет собой сочетание H2S с водой. Опасность увеличивается с повышением температуры. Максимум коррозионной активности газов достигается при температуре 293—303К. С ростом давления, концентрация H2S в среде увеличивается и коррозионная активность увеличивается. При рабочем давлении q <1,0 МПа среда считается не коррозионноактивной (исключая присутствие H2S) . Наиболее опасно одновременное присутствие в природном газе H2S и СО2. При сравнительно близких концентрациях H2S и СО2 последний усиливает коррозионную активность среды вследствие дополнительного снижения ее рН. Для выбора необходимых для изготовления сосудов и аппаратов марок сталей можно пользоваться следующими ориентировочными рекомендациями. При рабочем давлении q = 0,8 МПа и рабочей температуре от —40 до +100 °С в условиях влажного углеводородного газа (влажность более 40%) с содержанием H2S и СО2, а также минерализованной воды в присутствие ингибиторов гидратообразования ориентировочно можно использовать стали следующих марок. При парциальном давлении (ПД) H2S до 0,0002 МПа, СО2 до 0,1 МПа— стали марок ВСтЗсп5, 16ГС, 09Г2С, 10Г2, сталь 20, 20К (низколегированные стали используют при температурах ниже —20 °С; трубки и тонкие съемные устройства («начинка») —из стали марки 8Х21Н6Т, арматура—из стали марки 12Х18Н10Т [1]. Припуск на коррозию С=2 мм При ПД H2S до 0,0002МПа, С02 до 0,5 МПа используют те же стали. Припуск на коррозию С = 4 мм. При ПД H2S от 0,01 до 0,0002 МПа и СО2 до 0,5 МПа применяют те же стали, кроме того, используют стали со специальной термообработкой. Припуск на коррозию С=4—5 мм При ПД H2S от 0,01 до 0,05 МПа и СО2 до 0,5 МПа используют стали марок 20К, 20ЮЧ и др. [1] с термообработкой; при этом [z]=0,4zm (zm- допускаемое напряжение текучести выбранного материала), Припуск на коррозию С>4 мм. При содержании H2S >1,5% в газе припуск на коррозию принимается в пределах С =6... 8 мм, а материал обечайки аппарата выполняется из коррозионно-устойчивой высоколегированной стали (например, сталей марки 08Х21Н6М2Т, 10ХНТ12 и др.), арматура — из сталей марки 10Х17Н13М2Т и аналогичных материалов. При ПД H2S более 0,05 МПа и СО2 от 0,5 МПа применяют сталь типа марки 20ЮЧ или сталь 10ХНТ12 и т.д., стойкие к сульфидному растрескиванию, или другие, аналогичные стали. Можно применять биметалл (плакирующий слой, например, из стали марки 10Х17Н13М2Т). «Начинку» и арматуру изготовляют из тех же сталей, что и в п. 1.4. Для осушенного углеводородного газа (относительная влажность до 10% при минимальной рабочей температуре) при q = 6,4 ...16 МПа; t= —20.+5°С при ПД H2S, давлении до 0,05 МПа, содержании СО2 до 0,5 МПа рекомендуется применять те же стали, что и в п. 1.1. Для углеводородного конденсата, сконцентрированной и минерализованной пластовой воды при q = 0,1—1 МПа и t= —40...+ 100°С с содержанием H2S и СО2 рекомендуются следующие стали. При содержании H2S не более 0,01% и СО2 до 1% —по п. 1.1. При содержании H2S не более 0,01% и СО2 1—5% —те же стали, что и в п. 1.2. При содержании H2S от 0,01 до 1,5 мол.%, СО2 более 5 % рекомендуется применять специальные коррозионно-устойчивые стали, стойкие к сульфидному растрескиванию. Термообработка сварных швов обязательна. Припуск на коррозию С принимается в пределах 5...6 мм. «Начинка» и арматура изготовляются из тех же сталей, что и в п. 1.4 [1,2]. Для регенерированного и не регенерированного ДЭГа при Рв = 0,02— 16 МПа и t = 20—40°С , содержании H2S до 0,001 мол. % и СО2 до 0,5 % применяются те же стали, что и в п. 1.1 и 1.2. При t = +80 .. .+160°С используют те же, что и в п. 4 стали, но прибавку на коррозию С принимают в пределах от 4 до 6 мм. Для ДЭГ при q = 0,02. 16 МПа, t =+60.+160°С при наличии H2S более 0,001 мас.% и СО2 более 0,05 мае. % рекомендуется выполнять сосуды и их фланцы из биметалла (плакирующий слой — из стали марки 10Х17НЗМ2Т), «начинку» — из коррозионно- устойчивой стали (например, из стали марки 08Х21Н6Т и др.), арматуру — из стали марки 12Х18Н10Т. Кроме того, выбранные стали должны быть стойкими к межкристаллитной коррозии металла и швов. При тех же условиях, что и в п. 6, плюс наличие солей хлоридов рекомендуется применять биметалл с плакирующим слоем из стали марки 10Х17Н13М2Т, «начинку» изготовляют из стали марки 08Х21Н6М2Т; арматуру— из стали марки 10Х17Н13М2Т. Для свежего метанола при q = 0,01.16 МПа и t =—40. +60°С при отсутствии H2S и СО2— по п. 1.1. Припуск на коррозию С = 3 мм. Для регенерированного метанола (90—99%) при q до 16 МПа и t до 60°С при отсутствии H2S и СО2 — по п. 1.1. Припуск на коррозию С == 4—6 мм. Для водного раствора метанола при q до 16МПа и t=—40. +80°С при отсутствии H2S для сосудов берут те же стали, что и в п. 1.1, арматуру изготовляют из стали марки 10Х17Н13М2Т. Припуск на коррозию С = 6 мм; Для насыщенного раствора метанола (10—70%) при наличии H2S до 10 мг/л и СО2 (не ограничено), а также пластовой воды с хлоридами при t=—10.+100°С и q до 16 МПа — по п. 7, при отсутствии необходимых материалов — по п. 3.3. Марки сталей и необходимые значения физико- механических характеристик для них определяют по справочнику [1,2]. Примечание: марки сталей в рекомендациях даны ориентировочно, в соответствии с заданием студент выбирает по справочнику любую, подходящую к заданным условиям задачи сталь. Расчет толщины стенки сосуда и патрубков Определение основных геометрических параметров аппарата По заданным параметрам: объему сосуда V и соотношению L/Dbh определить основные размеры аппарата -длину цилиндрической части (обечайки) L и внутренний диаметр Dbh. Полученные значения Dbh округлить до ближайшего большего значения чрез 10 мм. Рассчитанную длину цилиндрической части аппарата L так же округлить до ближайшего большего значения чрез 10 мм. Пересчитать объем аппарата по реально принятым значениям L и Dbh . Примечание: пересчитанные объемы сосудов не должны превышать заданные исходные более, чем на ±2,5% Определение значения коэффициента сварного шва Принимаем значения коэффициента сварного шва ф для различных способов сварки. Для стыковых и тавровых соединений с двусторонним сплошным проваром, выполняемых автоматической сваркой, ф =1. В стыковых соединениях с подваркой корня шва и тавровых соединениях с двусторонним сплошным проваром, выполняемых вручную или автоматической сваркой с ручной проваркой, ф = 0,95. Для стыковых соединений, доступных сварке только с одной стороны, со сплошным гарантированным проваром или выполняемых с подкладкой со стороны корня шва, которая прилегает по всей длине шва к основному металлу, ф = 0,9. Для тавровых соединений, в которых не обеспечивается сплошное соединение свариваемых деталей, а также соединений внахлестку при наличии швов с двух сторон ф = 0,8. Расчет толщины стенки цилиндрической обечайки, люка и патрубков (штуцеров) Расчетная толщина стенки цилиндрической обечайки   v _ qDBH R 2[^] ф - q (2.1)  где SR- расчетная толщина стенки обечайки, см; DBH — внутренний диаметр сосуда (по расчету), см; q - заданное давление, кг/см2; ф -коэффициент сварного шва; ['1 &B __ .. . . /. 2 ctJ= —b - допускаемое напряжение, кг/см ; nb zB- предел прочности для выбранной марки стали, кг/см2 [1,2], nb- коэффициент запаса прочности, nb=1,2...2,2. Коэффициент запаса прочности выбирается в зависимости от рабочей температуры, давления и коррозионноактивной среды (например, для сосуда с давлением 0,5 МПа, рабочей температурой 300С и коррозионной средой соли-хлориды nb принимается 1,2.1,4, а для сосуда с давлением 10 МПа, рабочей температурой 3400С и коррозионной средой: соли-хлориды, H2S и СО2 - nb принимается 1,8.2,2) Толщина стенки обечайки S, с учетом припусков на коррозию (припуск на коррозию С принимается по п. 1,...,10.), рассчитывается по зависимостям | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||