S £ SR + C; C = C1 + C2,

где С1 - выбранный припуск на коррозию, см ;

С2 = 0,08 см- минусовый допуск на толщину листа.

По справочнику [1] выбираем стандартную толщину стального горячекатаного листа, ближайшую большую к расчетной.

(2.2)

Толщина листа люка-лаза - S л, см q (dл + 2 C л )

Sл1< = 2[<ф - q ’

где dn -диаметр люка-лаза выбирается в соответствии с объемом сосуда, см: dn=40^60 см.

S л £ S лR + C, Толщину листа для люка-лаза принимаем аналогично толщине стенки обечайки.

Толщина стенки патрубка (штуцера).

Принимаем материал патрубка (штуцера) такой же, как и обечайки.

В случае если толщина стенки обечайки S<50 мм расчет толщины стенки патрубка (штуцера) выполняется по п. 2.3.3

Расчетная толщина стенки патрубка SPR , см

(2.3)

„_q (d р + 2C р )

SPR = 2[<Ж - q

SP £ SPR

где dp - внутренний диаметр патрубка, см:

Ср- припуск на коррозию стенки патрубка без учета минусового припуска на толщину листа, см.

SP - толщина стенки патрубка с учетом припуска на коррозию, см.

По справочнику [1] выбираем стальную трубу, с внутренним диаметром и толщиной стенки ближайшими большими к расчетным. Если номенклатура такого диаметра труб в справочнике отсутствует, то принимаем патрубок, выполненный из листа, и по справочнику находим соответствующую толщину стального листа.

Если толщина стенки обечайки S>50 мм расчет стенки патрубка необходимо выполнить по п. 6.2.

Проверка прочности корпуса при гидроиспытании

РПР — 1,25q Г 1 (2.4)

Нг

где РПР - допускаемое давление гидроиспытания, кг/см2;

[z]T - допускаемое напряжение текучести для выбранного материала стенки сосуда при рабочей температуре, кг/см2;

[z]20 -допускаемое напряжение текучести для выбранного материала стенки сосуда при 200С , кг/см2.

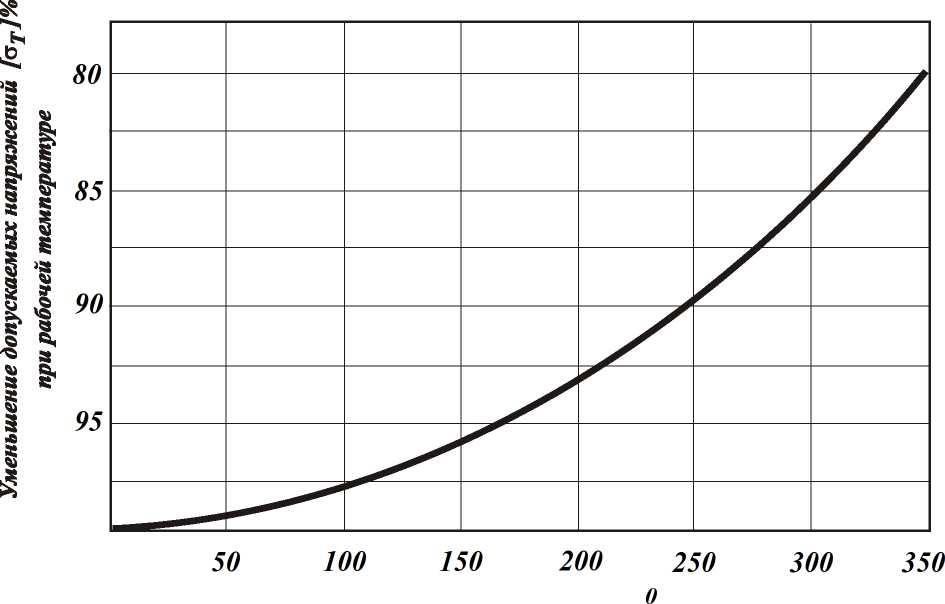

Определение значений допускаемых напряжений текучести стали при заданной рабочей температуре приведены на рисунке 2. 2.

Рабочая температура, С

Рисунок 2.2- Определение значений допускаемых напряжений текучести стали при заданной рабочей температуре

Для рабочих температур -15... -200С снижение значений допускаемых напряжений текучести стали [z]T принимать на 2,5% ниже [z]20.

Расчет днищ сосудов с внутренним давлением

Днища сосудов с внутренним давлением имеют различную форму, которая зависит, в основном от объема сосуда и рабочих давлений.

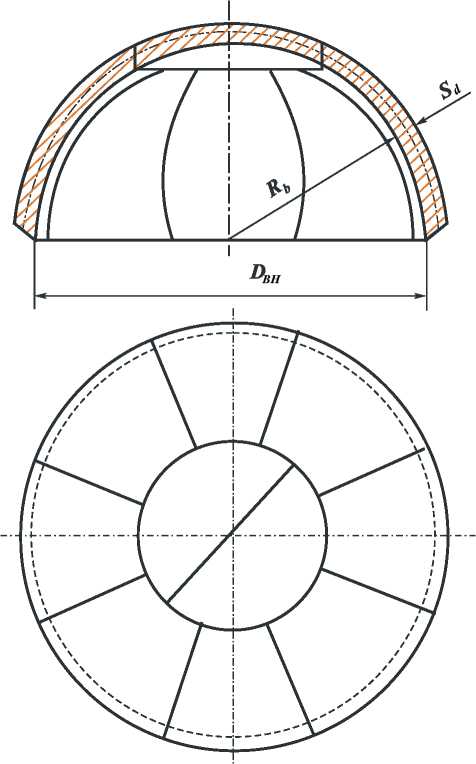

Полушаровые днища

Такие днища обычно применяют в аппаратах большого диаметра (рисунок 3.1). Днища выполняют сваркой отдельных, заранее отштампованных частей-лепестков с одинаковой кривизной. Расчетная толщина стенки днища SRd, см

SRd —

qRB

(3.1)

2 ^-B^ - 0,5 q

nb

Sd ^ SRd + C

где

zB- предел прочности для выбранной марки стали, кг/см2, nb- коэффициент запаса прочности.

C — C1 + C2 + C3 - припуск на коррозию, см;

C 3 -15%-ное утонение при штамповке, см: C3 — 0,15 SRd.

Sd - толщина стенки днища, см;Sd- толщина стенки днища, с учетом припуска на коррозию, см.

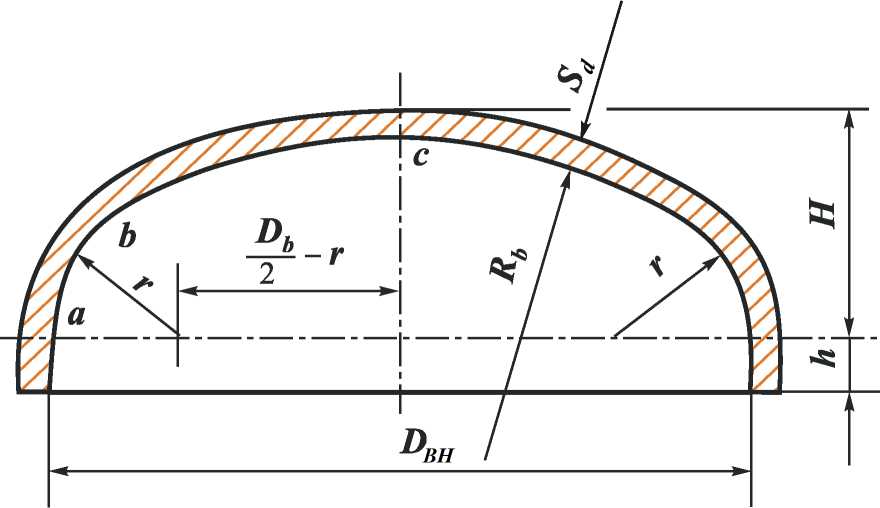

Днище коробовой формы

Центральная часть днища (рисунок 3.2) получается вращением кривой bc вокруг оси сосуда, а переходная часть — вращением кривой ab. Радиусы кривых составляют соответственно RB и г, причем RBBH. Высота цилиндрического борта днища h = 50... 110 мм.

Толщина стенки днища расчетная SRd, см

SRd -

(3.2)

qRBy

2 I^JBф - 0,5q

nb

Sd ^ SRd + C

где C — C1 + C2 + C3 - припуск на коррозию, см;

C3 -15%- ное утонение при штамповке, см: C3 - 0,15SRd

Рисунок 3.1- Днище полуша- Рисунок 3.1- Днище полуша-

ровой формы

Стальной лист для днища выбираем аналогично обечайке.

Рисунок 3.2- Днище коробовой формы

Коэффициент перенапряжения днища у зависит от отношения r/RB и определяется после вычерчивания профиля днища. Для стандартных днищ обычно принимают RB= 0,9DBH и r/RB = 0,19, глубина днища H = 0,25DBH и y=1,3. При этом толщина стенки днища несколько превышает толщину цилиндрической части корпуса. Борт высотой h выводит сварной шов соединения днища с корпусом из напряженной зоны.

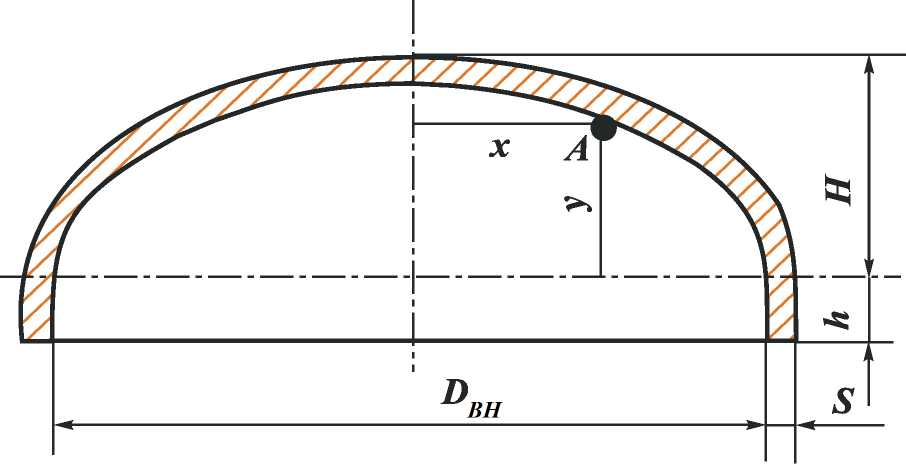

Эллиптические днища

Меридиональная кривая днища выполняется по полуэллипсу (рисунок 3.3). Толщина стенки днища SRd, см

SRd = г_1 qRB , (3.3)

2

B ф - 0,5 q

nb

Sd > SRd + C.

Принимаем С аналогично полушаровому днищу.

Эти днища менее напряжены, чем коробовые. Для стандартных днищ R = DBH, H=0,25DBH и h = 50...100 мм. Для днищ диаметром 400—4000 мм, предназначенных для цилиндрических сосудов, в качестве базового размера служит Dbh сосуда. Днища с Dbh от 1800 до 4000 мм выполняют сварными из двух листов и при расчете толщины стенки в формулу вводят коэффициент ф.

Рисунок 3.3 - Эллиптическое днище

3.4 Конические днища и переходы

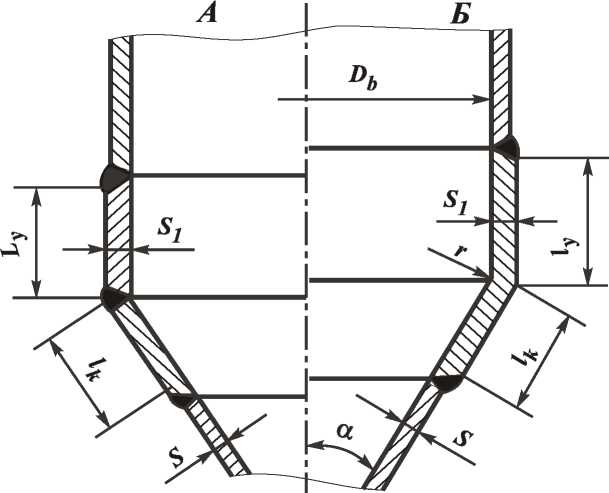

Конические днища (рисунок 3.4) обеспечивают полное удаление вязкой или сыпучей среды из аппарата. Конические переходы используют при переходе от большего диаметра аппарата к меньшему. Такие днища и переходы можно выполнять с отбортовкой и без нее. Опасное сечение будет в месте перехода от цилиндра к конусу.

Рисунок 3.4- Коническое днище

В этом сечении толщина стенки S 1, см

S 1 klqDBH + C (3.4)

2^- Boosa - pB

nB

где а — половина угла конуса;

Для конических днищ без отбортовки (рис. 3.4 -А)

q < 2?^ (S 1 - C)

DBHy 0 4 (S 1 — C)

0,4 tga

|

Скачать 0.59 Mb.

Скачать 0.59 Mb.