Расчет оболочек. Расчет оболочек

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

ahaz — ае + т <[ст| где [z]= [z]t/пь . Наибольшие суммарные напряжения от изгибающих моментов и температурных нагрузок, кг/см2 (4.18) 12Mx тх — —2 |

| Рабочее давление, МПа | Тип прокладки | Коэффициент затяжки, k |

| до 10 МПа | мягкие прокладки | 1,5—2,5 |

| от 10 до 50 МПа | мягкие прокладки в металлических обо лочках и металлические фасонные прокладки | 2,5—3,5 |

| более 50 МПа | плоские и овальные металлические прокладки | 3,0 — 4,5 |

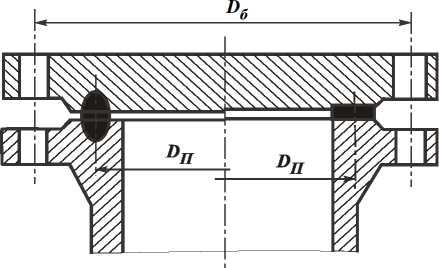

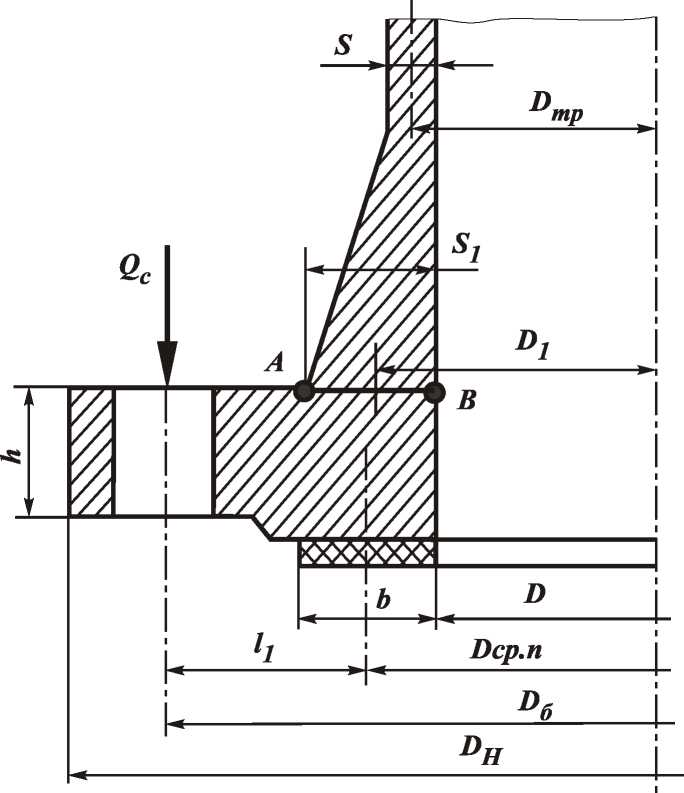

Если коническая втулка (или труба) очень жесткая по отношению к

фланцу и сечение АВ не поворачивается, то п = 1. Значение п можно определить по приближенной формуле:

sC^lgDH^

rTP D

(5.5)

Если коническая втулка (или труба) очень жесткая по отношению к фланцу и сечение АВ не поворачивается, то п = 1. Значение п можно определить по приближенной формуле:

(

1 + 0,82 —

s

где scp = 1 (s 1

2

\ scp 7

- s) -средняя толщина трубы на коническом участке, см;

гтр — средний радиус трубы, см;

DH и D — соответственно наружный и внутренний диаметры фланца, см.

2.1Определение основных геометрических параметров аппарата 12

2.2Определение значения коэффициента сварного шва 12

2.3Расчет толщины стенки цилиндрической обечайки, люка и патрубков (штуцеров) 12

R 2[^] ф - q 12

3.1Полушаровые днища 15

3.2Днище коробовой формы 15

3.3Эллиптические днища 16

3.4 Конические днища и переходы 17

11 18

S 1 - J^B + 18

4.1 Общие зависимости 19

4.2 Расчет оболочек сосудов под давлением на прочность от температурных напряжений 24

Q = D -w + (1 + v) — 25

Mx = D &” + (1 + v) 25

NQ = Eh f - - aT0 25

°x=—-x- 6 <0 >6kL 25

<[т] 25

4.3 Расчет оболочек сосудов под давлением на прочность 27

®(x) = [1 + VK2 - WKз - Kо] (4.10) 27

& =-W 27

Eh 27

4.3 Условие устойчивости сосуда при действии сжимающего напряжения и внутреннего давления 28

ст„ — ; ст и — — 28

^xx + ае + ахае 29

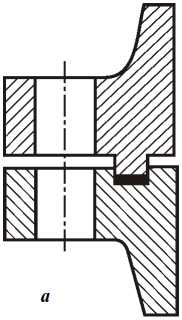

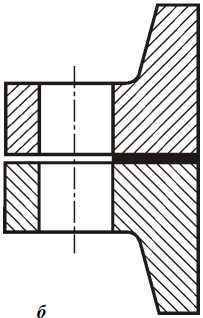

5.1Типы фланцевых соединений 29

5.2Упрощенный расчет фланца с не контактирующими поверхностя- ми 30

Основной расчетный случай 31

s 34

\ scp 7 34

6.1Расчет укрепления вырезов в стенках сосудов и аппаратов 36

Расчет укрепления 37

L = DPP(S - C) (6.3) 37

Расчетные характеристики 38

Геометрические характеристики 38

7.1Общий вид опорного элемента цилиндрического вертикального сосуда под давлением 41

7.1 Определение толщины стенки опорного элемента 43

N = Go + Gxf + G^p + G + G2 + G^h + Gq, (7.1) 43

F 44

|_ < 2 7J 2 44

T = 1,8 H 45

P, Ч 46

7 (D 4 - D1) 49

s 1 ^(D + s 1)s 1

где [ z]= Ze / пв

ze — предел прочности материала фланца (при высокой температуре под ze следует понимать предел длительной прочности), кг/см2;

пв— коэффициент запаса прочности фланца, пв =2,2.

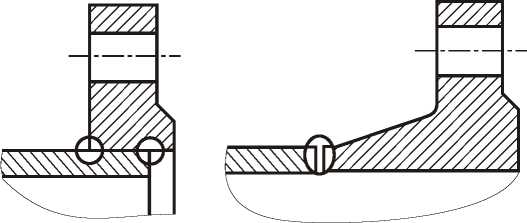

Из формулы (5.6) следует, что для снижения напряжений во фланцах целесообразно:

приближать оси болтов к трубе (уменьшать 11);

увеличивать толщину трубы в месте перехода к фланцу (размер s1). Однако при большой конусности (1:2) упрочнение получается чисто местным и максимум напряжений сдвигается к более тонкому сечению трубы.

6 Расчет укрепления вырезов в стенках сосудов и аппаратов и упрочнению штуцера

Расчеты по укреплению вырезов под патрубки в стенках сосудов и упрочнению штуцера следует выполнять:

при толщине стенки S < 50 мм по п. 6.1;

при толщине стенки S > 50мм по п. 6.2.

Расчет укрепления вырезов в стенках сосудов и аппаратов

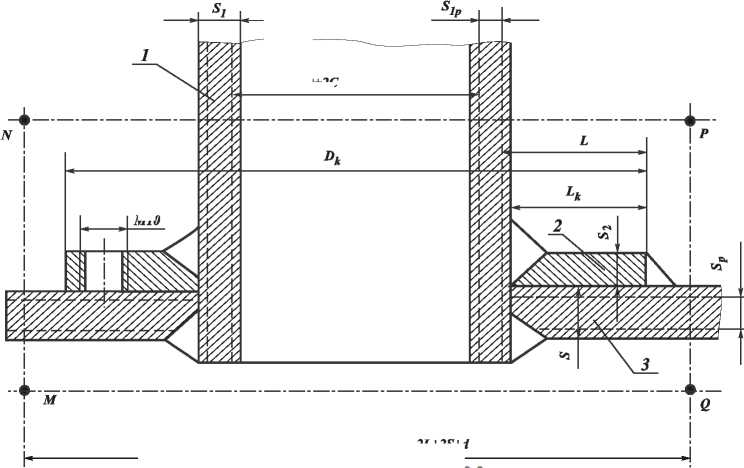

Отверстия в сосудах для установки штуцеров и люков ослабляют меридиональное сечение цилиндрической стенки аппарата. Поэтому их укрепляют либо наваркой накладного укрепляющего кольца 2 диаметром DK (рисунок 6.1), либо утолщением стенки корпуса 3 и патрубка 1.

Укрепляющее кольцо ставят снаружи аппарата и снабжают сигнальным отверстием с резьбой M10, располагаемым в нижней части кольца. Во время эксплуатации и гидроиспытаний отверстие должно быть открыто, что позволяет обнаружить нарушение герметичности основного шва, прикрепляющего патрубок к корпусу аппарата. Укрепляющее кольцо может быть выполнено составным (из двух половин). Угол сварного шва кольца должен быть выполнен на всю толщину составного кольца. В этом случае выполняют два сигнальных отверстия (по одному в каждой половине кольца).

D+2C

Рисунок 6.1- Схема размещения укрепляющего кольца

2L+2S+4

М10

Расчет укрепления

Расчетная площадь поперечного сечения металла стенки Fo, удаленного вырезом, должна компенсироваться за счет площади сечения патрубка Ftt

площади сечения, избыточного над расчетным, металла стенки корпуса F и площади сечения укрепляющего кольца F2, т. е.

Fo

Укрепляющий металл должен быть расположен в зоне MNPQ (см. рис.

. Протяженность зоны определяется величиной L, за ее границами укрепление неэффективно.

Располагать вырезы на продольных швах не рекомендуется. Величины, входящие в выражение (6.1), определяют по следующим формулам:

F„ = [(+ 2С) - 0,25; D, (5 - C)Js„;

F = 2[Л + (5, - СД5 - С - S Д _

' F6 = 2,5;(+ 2CX.S, - <ф, - С) - 5, Д- (6.2)

F1 = [О* - (+ 2С)]52.

В формулах (6.2), согласно рис. 6.1, приняты следующие обозначения:

S и Sp, S1 и Slp — соответственно, действительная и расчетная толщины стенки обечайки и патрубка, см;

S2 и DK — толщина сечения и диаметр укрепляющего кольца, соответственно, см,

DP — наружный диаметр патрубка, см.

Избыточную, сверх расчетной, площадь F получают за счет округления толщины стенки в сторону большую расчетной и наличия сварных швов в теле сосуда. Так как вырезы располагают вне швов, то коэффициент (ф идет в запас и в формуле (6.2) вместо Sp подставляют ySp). Величину L определяют следующим образом: - при отсутствии укрепляющего кольца

L = DPP(S - C) (6.3)

, при наличии укрепляющего кольца в случае:

(6.4) (6.5) где DP - наружный диаметр патрубка.

Значение Sx в случае б) определяют подбором из уравнения

S2 £ V, - (S - C) (6.6)

а S2 принимают обычно равной толщине стенки сосуда S.

Диаметр укрепляющих колец берут в пределах Dk= (1,6...2) d (например, DKl,6d, при d =1200 мм и DK2d при d=200 мм). Для промежуточных значений диаметров d диаметр укрепляющего кольца DK можно найти интерполяцией (по линейному закону).

Показатели механических свойств металла, укрепляющего кольца, не должны быть ниже, чем у металла корпуса. Иногда укрепления выполняют отбортовкой стенки сосуда или вваркой отбортованного элемента.

Укрепляющее кольцо 2 (см. рис. 6.1) приваривают двумя сварными швами, причем в расчет принимают швы приварки по наружному контуру.

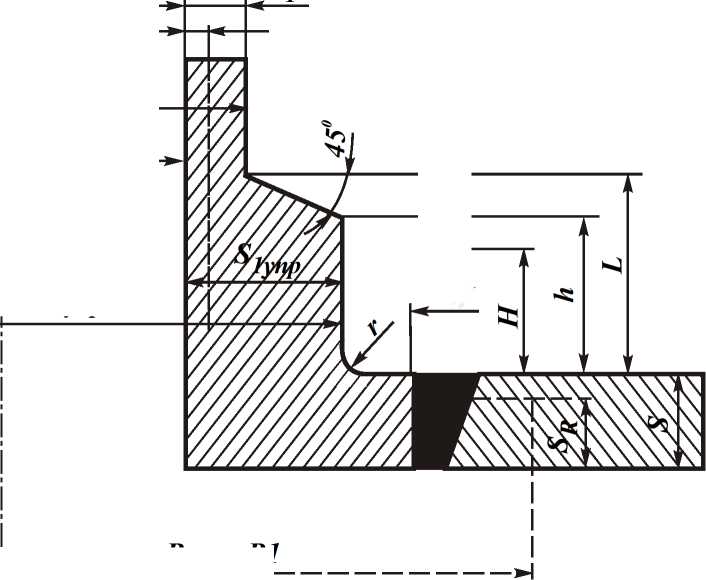

Расчет упрочнения штуцера

Расчетные характеристики

Материал корпуса;

Материал штуцера;

Допустимые напряжения корпуса - [z]B, МПа (при рабочей температуре);

Допустимые напряжения штуцера - [z]B, МПа (при рабочей температуре);

Припуск на коррозию для штуцера - С;

Геометрические характеристики

Расчетная толщина листа корпуса -SR;

Принятая толщина листа корпуса -S;

Внутренний диаметр штуцера -(1шт;

Расчетный диаметр штуцера - (Цит.рас. ;

Принятый диаметр штуцера - (1пр,.шт;

Упрочненный диаметр штуцера -(упр.шт ;

Принятая толщина стенки штуцера -S1;

Упрочненная толщина стенки штуцера - S1ynp;

Нижняя точка обработки на конус -h;

Верхняя точка обработки на конус -L;

Переходный радиус -r;

Радиус основания укрепленного патрубка- W.

W

В или В1

SIR

dwm

d упр.шт

d пр.шт

Рисунок 6.2- Расчетная схема упрочнения штуцера

Предел упрочнения, нормально измеряемого к стенке аппарата:

2.1Определение основных геометрических параметров аппарата 12

2.2Определение значения коэффициента сварного шва 12

2.3Расчет толщины стенки цилиндрической обечайки, люка и патрубков (штуцеров) 12

R 2[^] ф - q 12

3.1Полушаровые днища 15

3.2Днище коробовой формы 15

3.3Эллиптические днища 16

3.4 Конические днища и переходы 17

11 18

S 1 - J^B + 18

4.1 Общие зависимости 19

4.2 Расчет оболочек сосудов под давлением на прочность от температурных напряжений 24

Q = D -w + (1 + v) — 25

Mx = D &” + (1 + v) 25

NQ = Eh f - - aT0 25

°x=—-x- 6 <0 >6kL 25

<[т] 25

4.3 Расчет оболочек сосудов под давлением на прочность 27

®(x) = [1 + VK2 - WKз - Kо] (4.10) 27

& =-W 27

Eh 27

4.3 Условие устойчивости сосуда при действии сжимающего напряжения и внутреннего давления 28

ст„ — ; ст и — — 28

^xx + ае + ахае 29

5.1Типы фланцевых соединений 29

5.2Упрощенный расчет фланца с не контактирующими поверхностя- ми 30

Основной расчетный случай 31

s 34

\ scp 7 34

6.1Расчет укрепления вырезов в стенках сосудов и аппаратов 36

Расчет укрепления 37

L = DPP(S - C) (6.3) 37

Расчетные характеристики 38

Геометрические характеристики 38

7.1Общий вид опорного элемента цилиндрического вертикального сосуда под давлением 41

7.1 Определение толщины стенки опорного элемента 43

N = Go + Gxf + G^p + G + G2 + G^h + Gq, (7.1) 43

F 44

|_ < 2 7J 2 44

T = 1,8 H 45

P, Ч 46

7 (D 4 - D1) 49

где K=0,73r (r=3...6 мм, в зависимости от диаметра штуцера).

Требуемая толщина штуцера S1R для заданного внутреннего давления q

(6.10)

q _q • 0,5 d шт

S1R=]^Fo;5q

Коэффициент упрочнения штуцера nC принимаем в пределах 1,4...1,6 (в зависимости от рабочей среды).

Тогда

dnp.mm

= (dMm+2 Sir)- nc

dynp.Mm dnp’ nC

(6.11)

(6.12)

Предел упрочнения, измеряемый параллельно стенке аппарата, включающий 100% требуемого упрочнения