Посадки гладких цилиндрических соединений (1) (1). Расчет посадок гладких цилиндрических соединений рассчитаем посадку. 30 F8h8

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

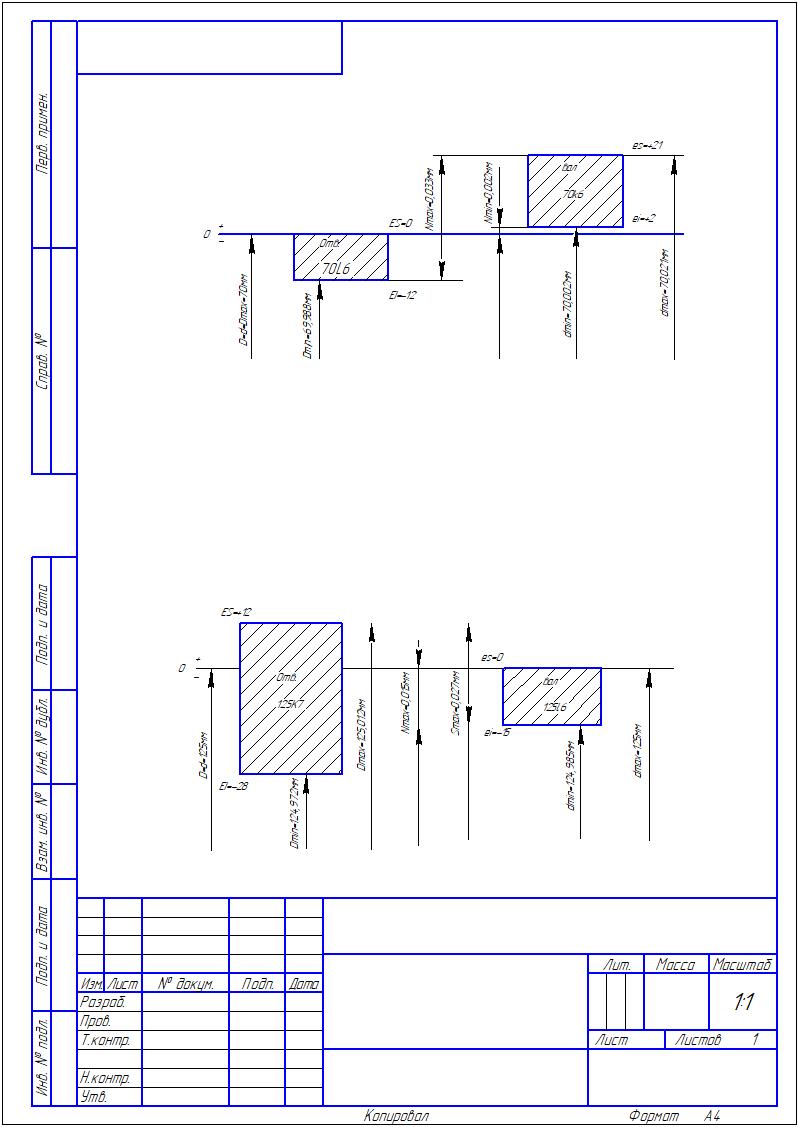

РАСЧЕТ ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ РАСЧЕТ ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ1. Рассчитаем посадку. Ø30 F8/h8 F8 (ES = +53; EI = +20); h8 (es=0; ei=-33) 1.2. Определяем предельные размеры для отверстия и вала: Dmax = DN+ES = 30 + 0,053 = 30,053мм; Dmin = DN+EI = 30 + 0,020 = 30,02мм; dmax = dN + es = 30+0 = 30мм; dmin = dN + ei = 30 + (-0,033) = 29,967мм. Допуски отверстия и вала: TD = Dmax – Dmin = 30,053-30,02 = 0,033мм; Td = dmax – dmin = 30– 29,967 = 0,033мм; либо TD = ES – EI = 0,053 – 0,02 = 0,033мм; Td = es – ei = 0 -(- 0,033) = 0,033мм; 1.3. Определяем предельные зазоры: Smax = Dmax – dmin = 30,053 – 29,967 = 0,086мм; Smin = Dmin – dmax = 30,02 – 30 = 0,02мм; либо Smax = ES – ei = 0,086 – 0 = 0,086мм; Smin = EI – es = 0,02 – 0,033 =- 0,013мм; Допуск зазора (посадки): TS = Smax – Smin = 0,086 – 0,013= 0,073мм либо TS = TD + Td = 0,033 + 0,033 = 0,066мм 1.4. Строим схему расположения полей допусков (см. рисунок 1) 2. Рассчитаем посадку. Ø120 Р7/h6 Р7 (ES = -24; EI = -59); h6 (es=0; ei=-22) 2.1 Определяем предельные размеры для отверстия и вала: Dmax = DN+ES = 120+( -0,024) = 119,976мм; Dmin = DN+EI = 120+(- 0,059) = 119,941мм; dmax = dN + es = 120+0 = 120мм; dmin = dN + ei = 120+ (-0,022) = 119,978мм. Допуски отверстия и вала: TD = Dmax – Dmin = 119,976 – 119,941 = 0,035мм; Td = dmax – dmin = 120– 119,978 = 0,022мм; либо TD = ES – EI = -0,024 – (-0,059) = 0,035мм; Td = es – ei = 0 -(- 0,022) = 0,022мм; 2.2 Определяем предельные зазоры: Smax = Dmax – dmin = 119,976 – 119,978 = -0,002мм; Smin = Dmin – dmax = 119,941 – 120 = -0,059мм; либо Smax = ES – ei =- 0,024 – (- 0,022) =- 0,002мм; Smin = EI – es = -0,059 – 0 = -0,059мм; Допуск зазора (посадки): TS = Smax – Smin = -0,002 – (-0,059) = 0,057мм либо TS = TD + Td = 0,035 + 0,022 = 0,057мм 2.2.3 Строим схему расположения полей допусков (см. рисунок 2) 2. Рассчитаем посадку. Ø200 K8/h7 K8 (ES = +22; EI = -50); h7 (es=0; ei=-46) 2.1 Определяем предельные размеры для отверстия и вала: Dmax = DN+ES = 200+0,022 = 200,022мм; Dmin = DN+EI = 200+(- 0,050) = 199,950мм; dmax = dN + es = 200+0 = 200мм; dmin = dN + ei = 200+ (-0,046) = 199,954мм. Допуски отверстия и вала: TD = Dmax – Dmin = 200,022 – 199,950 = 0,072мм; Td = dmax – dmin = 200– 199,954 = 0,046мм; либо TD = ES – EI = 0,022– (-0,050) = 0,072мм; Td = es – ei = 0 -(- 0,046) = 0,046мм; 2.2 Определяем предельные зазоры: Smax = Dmax – dmin = 200,022 – 199,954 = 0,068мм; Smin = Dmin – dmax = 199,950 – 200 = -0,050мм; либо Smax = ES – ei = 0,022 – (- 0,046) = 0,068мм; Smin = EI – es = -0,050 – 0 = -0,050мм; Допуск зазора (посадки): TS = Smax – Smin = 0,068 – (-0,050) = 0,118мм либо TS = TD + Td = 0,072+ 0,046 = 0,118мм 2.2.3 Строим схему расположения полей допусков (см. рисунок 2) 2 РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Данные для расчета приведены в таблице 2.1. Таблица 2.1 - Исходные данные

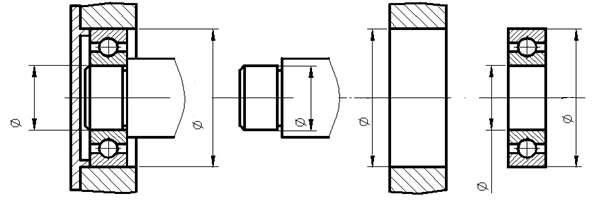

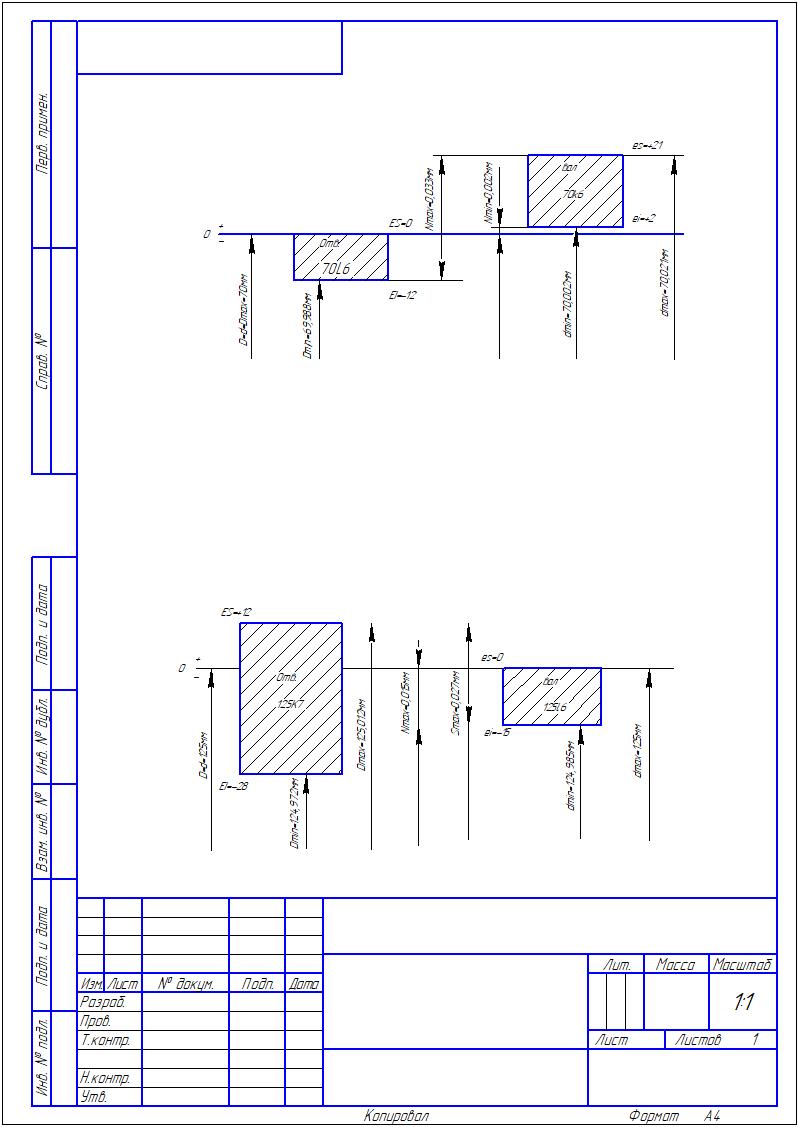

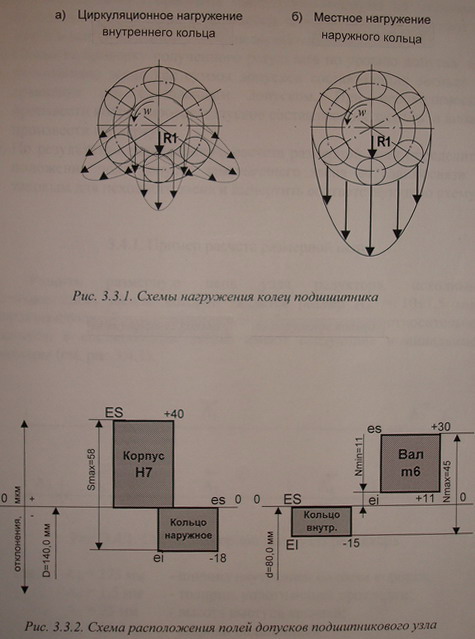

Посадку внутреннего циркуляционно нагруженного кольца подшипника класса точности 5 принимаем по табл. 10 ГОСТ 3325-85* - 180L5/m6. Посадка местно нагруженного наружного кольца класса точности 5 в корпус – 280M6/l5 Класс допуска вала под внутренне кольцо – 180m6. Класс допуска отверстия в корпусе – 280M6. Определяем числовые значения отклонений для этих классов допусков вала и отверстия в корпусе согласно ГОСТ 25347-2013: отклонения вала 180m6 es = +40 мкм; ei= + 15 мкм; отклонения отверстия в корпусе 280M6 ES = - 9 мкм; EI = -41 мкм. Числовые значения отклонений для классов допусков внутреннего кольца подшипника 180L5 и наружного кольца 280l5 определяем по ГОСТ 520-2002, ГОСТ Р 52859-2007: - отклонения среднего диаметра отверстия внутреннего кольца в единичной плоскости - 180L5 ES = 0; EI = -13 мкм; - отклонения среднего диаметра наружного кольца подшипника в единичной плоскости - 280l5 es = 0; ei = - 18 мкм. На рисунке 2.1 приведен пример обозначений посадок подшипников качения на сборочных чертежах и классов допусков сопрягаемых деталей.  Рисунок 2.1 - Обозначение посадок подшипника качения и классов допусков сопрягаемых деталей По найденным значениям отклонений сопрягаемых деталей строим схему расположения интервалов допусков внутреннего кольца подшипника с валом (рисунок 2.2) и проводим анализ этой посадки (таблица 2.2).  Рисунок 2.2 - Схема расположения интервалов допусков посадки 180L5/m6 в системе отверстия Таблица 2.2 - Анализ посадки 180L5/m6

По найденным значениям отклонений сопрягаемых деталей строим схему расположения интервалов допусков наружного кольца подшипника и корпуса (рисунок 2.3). Проводим анализ этой посадки (таблица 2.3).  Рисунок 2.3 - Схема расположения интервалов допусков посадки 280M6/l5 в системе вала Таблица 2.3 - Анализ посадки 280M6/l5

Определить посадку наружного и внутреннего колец подшипника в корпус и на вал редуктора при следующих исходных данных (см. рис. П.3.1): -диаметр наружного кольца D=280 мм; -диаметр внутреннего кольца d=180 мм; -ширина подшипника B=24 мм; -класс точности подшипника 5; -радиальные реакции в опорах 20kH; -характер нагрузки - умеренная вибрация.

pR = R1·k1·k2·k3·(1/b), где R1= R2=20 кН - радиальная нагрузка на опору; k1 - коэффициент характера нагрузки. Для нагрузки с умеренными толчками и вибрацией принимаем k1 = 1,0 (табл. П39,[2]) k2 - коэффициент характера конструкции. Для жесткого (неразъемного) корпуса редуктора и сплошного вала принимаем k2 = 1,0 (табл. П40,[2]) k3-коэффициент неравномерности распределения радиальной нагрузки между рядами в подшипниках. Для однорядных подшипников принимаем k3 = 1,0 (табл. П40,[2])  b=B-2r - расчетная ширина подшипника, где r - радиус закругления кольца. Принимаем, исходя из данных [3], r =2,5 мм. При отсутствии такой информации в справочной литературе можно принимать r = 0.  В соответствии с данными табл.4.92 [3] принимаем для внутреннего кольца подшипника посадку сопряжения с валом, выполненным по полю допуска m6. Для наружного кольца, испытывающего местное нагружение при спокойной динамике, принимаем сопряжение с неразъемным корпусом, выполненным с полем допуска отверстия по H7. (табл. 4.89 [3])

а) вала 180 m6, где es = +46 мкм; ei = +17 мкм. (табл. 1.28[1]) Отсюда dmax = d+es = 180,0+0,046 = 180,046 мм; dmin = d+ei = 180,0+0,017 = 180,017 мм; Td = dmax –dmin = esei = 4617=29 мкм = 0,029 мм. б)отверстия в корпусе 280 H7, где ES=+52мкм, EI=0, табл.1.36[1] Dmax = D+ES = 280+0,052 = 280,052 мм; Dmin = D+EI = 280+0 = 280,0 мм; TD = ESEI= 520 = 40 мкм = 0,052 мм. Находим предельные отклонения и размеры подшипника: а) внутреннего кольца 180, класс точности 5, для которого ES = 0, EI = 25 мкм. (табл.4.82 [3]) Отсюда Dпmax = D+ES = 180+0 =180,0 мм Dпmin = D+EI = 180+(0,025) = 179,975 мм; TDп = Dпmax-Dпmin = ES - EI = 0(25) = 25 мкм = 0,025 мм. б) наружного кольца 280 мм, класс точности - 5, для которого es = 0; ei = 18 мкм (табл. 4.83 [3]) Отсюда dпmax = d + es = 280+0 = 280,0 мм; dпmin = d + ei = 280+(0,018) = 279,982 мм; Tdп = dпmax d пmin = es ei = 0(18)= 18 мкм = 0,018 мм.

а) внутреннее кольцо подшипника - вал Nmax = dmaxD пmin = 180,046-179,975 = 0,071 мм; Nmin = dmin Dпmax = 180,017 - 180,0 = 0,017 мм; TN = Nmax Nmin = 0,071 - 0,017 = 0,054 мм. б) наружное кольцо подшипника - корпус Smax = Dmaxdпmin = 280,052279,982 = 0,07 мм; Smin = Dmin dпmax = 280,0 280,0 = 0 мм; TS = Smax Smin = 0,070 = 0,07 мм.

Радиальный посадочный зазор в подшипнике после его установки на вал, выполненный по полю допуска m6, определяется как gп=gнср-Δd1max, где gнср – средний начальный зазор в подшипнике;   Исходя из данных табл.П4.2. 2 или приложения IX [6], имеем Исходя из данных табл.П4.2. 2 или приложения IX [6], имеемдля однорядного радиального шарикового подшипника:   Отсюда . Отсюда .  - диаметральная деформация беговой дорожки внутреннего кольца после посадки. - диаметральная деформация беговой дорожки внутреннего кольца после посадки.    где - эффективный натяг в посадке; 2 где - эффективный натяг в посадке; 2  - максимальный натяг в посадке; d = 180 мм - номинальный диаметр внутреннего кольца; - максимальный натяг в посадке; d = 180 мм - номинальный диаметр внутреннего кольца;

В нашем случае В нашем случае а Тогда радиальный посадочный зазор gп= 62,5 - 59,47 = 3,03мкм 3.4.1. Пример расчета размерной цепи Решить размерную цепь узла редуктора, исходным (замыкающим) звеном которой является размер А∆ = 10±1,5 мм, характеризующий положение торца зубчатого колеса относительно корпуса, а составляющие звенья имеют следующие номинальные размеры (см. рис.3.4.1). А1 А2 А А6 А5 А4 А3 Рис. 3.4.1. Схема размерной цепи узла редуктора где: А1 = 275 мм - ширина внутренней полости корпуса; А2 = 1,5 мм - толщина уплотняющей прокладки; А3 = 25 мм - высота выступа крышки; А4 = 36,5 мм - ширина подшипника; А5 = 95 мм - длина распорной втулки; А6 = 110 мм - ширина ступицы зубчатого колеса; А∆ = 10 мм - зазор между ступицей и корпусом. ES(A∆) = +1,5 мм EI(A∆) = -1,5 мм 1.На основании предлагаемой схемы размерной цепи можно сформировать следующие размерные связи между звеньями, влияющие на допуски размера замыкающего звена А∆: А∆А6; А6А5; А5А4; А4А3; А3А2; А2А1; А1А∆. Таким образом, для нормальной работы узла необходим опре- деленный зазор в размерной цепи, приведенный по схеме к левой стороне в виде размера А, который не допускает трения между корпусом и ступицей зубчатого колеса в редукторе при его работе  = ( 275 +1,5 ) – ( 25 +36,5 + 95 + 110 ) = 10 мм В соответствии с изложенным определяем, что размеры А1 и А2 являются увеличивающими, а размеры А3, А4, А5, А6 - уменьшающими звеньями цепи, и наносим соответствующие стрелочные обозначения на схеме (рис. 3.4.1.)  2. Для решения размерной цепи используем способ допусков одного квалитета, исходя из аналитического выражения которого имеем 2. Для решения размерной цепи используем способ допусков одного квалитета, исходя из аналитического выражения которого имеемгде аср- число единиц допуска (среднее), содержащееся в допуске каждого из звеньев размерной цепи; TA =  3,0 мм = 3000 мкм – допуск исходного звена 3,0 мм = 3000 мкм – допуск исходного звена - значение единицы допуска размера каждого составляющего звена в интервале со средним геометрическим размером D, выраженным в мм. - значение единицы допуска размера каждого составляющего звена в интервале со средним геометрическим размером D, выраженным в мм.В соответствии с данными, изложенными в [4], где рекомендовано для значений размеров до 500 мм принимать рассчитанные значения i , получим для составляющих звеньев: i1 = 3,23 мкм; i2 = 0,55 мкм; i3 = 1,31мкм; i4 = 1,56 мкм; i5 = 2,51 мкм; i6 = 2,51 мкм; Тогда  3. Исходя из полученной величины аср=257ед. по табл. 1.8 [1] устанавливаем соответствие ее 13-му квалитету, по которому назначаем допуски на размеры составляющих звеньев, а именно: A1 = 275+0,810мм; A2 = 1,5+0,140мм – как для увеличивающих звеньев, принимаемых для упрощения расчета за размеры основных отверстий; A3 = 25-0,330мм; A5 = 95-0,540мм; A6 = 110-0,540мм как для уменьшающих звеньев, принимаемых также для упрощения расчета за размеры основных валов. Допуск на размер А4 определяем исходя из допусков на изготовление подшипников по его ширине В (табл. 4.82. [1]) А4 = 36,5 - 0,150 мм. 4. Полученные допуски на размеры составляющих звеньев должны удовлетворять выражению: TA ≥ TAi. В нашем случае имеем: TAi = 0,81+0,14+0,33+0,15+0,54+0,54=2,510 мм. Отсюда, при сравнении TA = 3,0 мм с TAi = 2,510 мм можно заключить, что допуски на один из размеров, в частности А1 = 275 +0,810 мм, можно увеличить до допуска по 14 квалитету, т.е. принять А1 =275 +1,300 мм. Тогда при проверке допусков размерной цепи получим: TAi = 1,300+0,140+0,330+0,150+0,540+0,540 = 3,0 мм; т.е. TAi = TA = 3,0 мм. 5. Далее выполняем проверку соответствия положения (координат) поля допуска исходного звена Аисх его положению, полученному в результате расчета Азам  . .

Таким образом, полученные координаты поля допуска замыкающего звена  не соответствуют исходным, но принимаются по результатам данного расчета размерной цепи в качестве базовых, а именно: не соответствуют исходным, но принимаются по результатам данного расчета размерной цепи в качестве базовых, а именно:  =10+3,0мм (схема полей допусков в данном примере не приводится, но в РГР выполняется обязательно). =10+3,0мм (схема полей допусков в данном примере не приводится, но в РГР выполняется обязательно).Отсюда следует, что размерная цепь решена правильно, а узел редуктора будет работоспособен после сборки и в процессе эксплуатации. 3.5. Расчет шлицевых соединений Исходя из данных задания (см. табл. П51, П52) необходимо рассчитать основные параметры шлицевого прямобочного соединения, для чего: 1) Обосновать способ центрирования и посадку шлицевого соединения. Дать стандартизованное условное обозначение узла в сборе и составляющих его элементов; 2) Рассчитать предельные отклонения центрирующего и нецентрирующих размеров (наружного и внутреннего диаметров, ширины впадин зубьев втулки и вала); 3) Построить схему расположения полей допусков на изготовление деталей; 4) Вычертить эскиз поперечного сечения шлицевого соединения в сборе и эскизы деталей с простановкой соответствующих размеров и отклонений. 3.5.1. Пример расчета шлицевого соединения Определить характеристики шлицевого прямобочного соединения, имеющего номинальные размеры zdD=108288 мм, центрирование по размеру b и посадки H12/a11 и F10/d9.

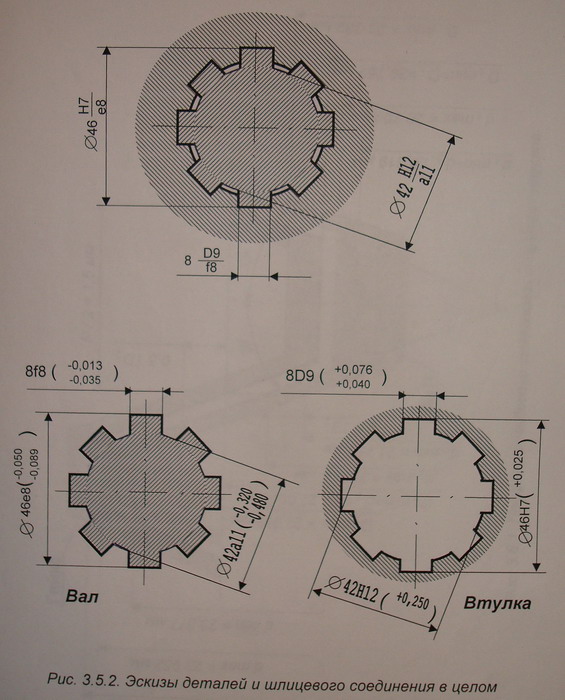

в соответствии с ГОСТ 1139-80 (см. табл. 4.71 [2]), к соединениям легкой серии, передающим небольшие крутящие моменты. Ширина зуба b принимается равной 12мм. Условное обозначение соединения как для узла в сборе D10 82H12/a11 88F10/d9 12D9/f8или как допускается в условных обозначениях, D10 82 88F10/d912D9/f8При этом имеем для вала D10 82 88d9 12f8и для втулки D10 82 88F10 12D9

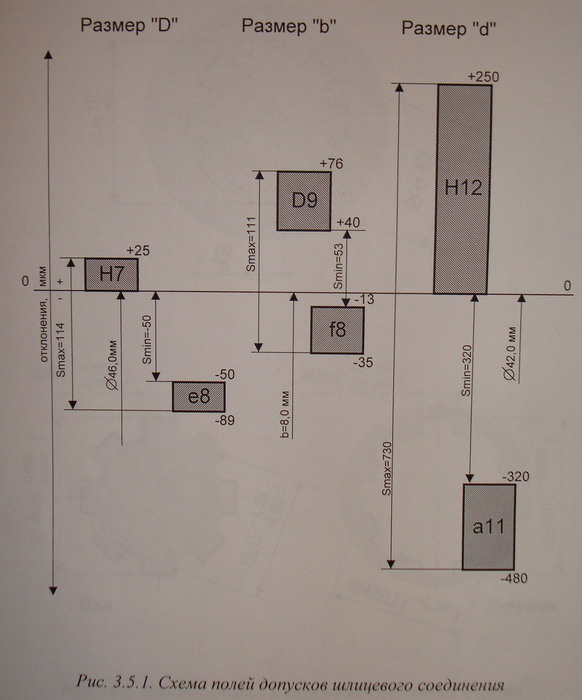

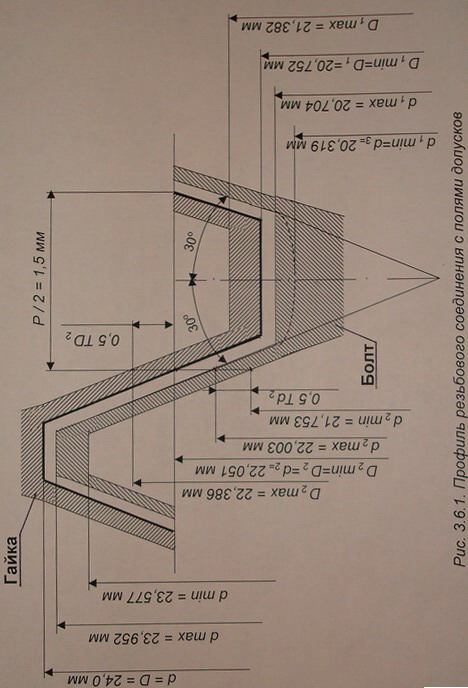

для вала D = 88d9 - центрирующий элемент (наружный диаметр); es= 120мкм; ei= 207мкм; TD= 87мкм; b = 12f8 - толщина зуба; es= 36 мкм; ei= 90мкм; Tb= 54мкм; d = 82a11 - нецентрирующий элемент (внутренний диаметр); es= 380мкм; ei= 600мкм; Td= 220мкм. для втулки D = 82H12 - центрирующий элемент (наружный диаметр) ES = +350мкм; EI = 0; TD = 350мкм; b = 12D9 - ширина впадины ES = +93мкм; EI = +50мкм; Tb = 43мкм; d = 82H12 - нецентрирующий элемент (внутренний диаметр) ES = +300мкм; EI = 0; Td = 300мкм. 3. По полученным данным строим схему расположения полей допусков элементов шлицевого соединения (см. рис. 3.5.1.) и вычерчиваем эскиз поперечного сечения (см. рис. 3.5.2.). 3.6.1. Пример расчета резьбового соединения Для резьбового соединения М12x1,56H/6e6g ГОСТ 8724-81 определить и изобразить графически размеры, предельные отклонения, допуски и зазоры (натяги).   1.Указанное соединение М12x1,56Н/6e6g основано на метрической резьбе с номинальным диаметром D(d)=12,0 мм, в котором резьба гайки М126Н выполняется по 6 степени точности с основным отклонением Н по среднему диаметру D2 и диаметру выступов D1; резьба болта М126e6g выполняется с основным отклонением e по 6 степени точности для среднего диаметра d2 и по 6 степени точности для наружнего диаметра d. Соединение выполнено в системе отверстия по посадке с зазором. 2.На основе исходных данных по параметрам резьбового соединения, полученных из табл. П.51 [2], графическое изображение профиля резьбы болта и гайки с указанием основных размеров имеет следующий вид (см. рис. 3.6.1). Здесь d=D =12,0мм; P=1,5мм для резьбы с мелким шагом; = 60º - угол профиля (для метрической резьбы); d2 = D2 = d(D) 0,6495Р = 12 0,64951,5 = 11,026 мм - средний диаметр резьбы; d1 = D1 = d(D) 1,0825Р = 12 1,08251,5 = 10,376 мм - диаметр выступов; d3 = d 1,2268Р = 12 1,22681,5 = 10,160мм - внутренний диаметр впадины болта. 3. Допуски, предельные размеры и отклонения элементов резьбового соединения определяем исходя их данных ГОСТ 16093-81 (см. табл. П.53- П.56 [2]). а) основные отклонения (табл. П.56) -для резьбы болта es = 67 мкм (верхнее для d и d2 ) -для резьбы гайки EI = 0 (нижнее для D1 и D2) б) допуски резьбы (табл. П.53 –П.55) -для среднего диаметра болта Td2(6) = 236 мкм; -для наружного диаметра Td (7) = 375 мкм; -для внутреннего диаметра d1 - допуск не устанавливается; -для среднего диаметра гайки TD2(6) = 300 мкм; -для наружного диаметра D - допуск не устанавливается; -для внутреннего (диаметр выступов) - TD1(7) = 375 мкм. Примечание: (6), (7) – показатели степени точности.  в) вторые отклонения элементов резьб: -нижнее для среднего диаметра резьбы болта ei = es Td2 = 62236 = 298 мкм; -нижнее для наружного диаметра ei = es Td = 62375= 437 мкм; -нижнее для d1 - не устанавливается; -верхнее для среднего диаметра резьбы гайки ES = EI + TD2 = 0 + 300 = +300 мкм; -верхнее для наружного диаметра D - не устанавливается; -верхнее для диаметра выступов ES = EI + TD1 = 0 + 375 = +375 мкм. г) предельные размеры резьбы болта: dmax = des = 12,0 0,062 = 11,938 мм dmin = dei = 12,0 0,437 = 11,563 мм d2 max = d2es = 11,0260,062 = 10,964 мм d2 min = d2ei = 11,0260,298 = 10,728 мм d1 max = d1es = 10,3760,062 = 10,314 мм d1 min = d3 = 10,103 мм – принимается в качестве раз - мера, определяющего прочность болта. д) предельные размеры резьбы гайки: Dmax - не нормируется Dmin = D = 12,0 мм D2 max = D2+es = 11,026+0,335 = 11,362 мм D2 min = D2+ei = 11,026+0 = 11,026мм D1 max = D1+es = 10,376+0,375= 10,751 мм D1 min = D1+ei = 10,376+0 = 10,376 мм 4.Результаты расчетов приводятся в таблице 3.6.1, а также показаны в виде схем полей допусков заданной посадки, где указываются предельные зазоры по всем диаметрам сопряжения (см. рис.3.6.2). . Таблица 3.6.1. Параметры резьбового соединения

Гайка +630 0 0 -298 -423 -443 Болт Рис.3.6.2. Схема полей допусков резьбового соединения

Указанное обозначение определяем по материалам, изложенным в ГОСТ 10177-82, ГОСТ 25096-82 и табл. 11.6 и 11.7 [2], а также по материалам источника [4]. Оно имеет следующий вид: Тр244(Р2) 8H/8e Здесь Тр - обозначение резьбы трапецеидальной по ГОСТ 24739-81; 4(Р2) - ход 2- заходной резьбы с мелким шагом 2,0 мм; 8H/8e - посадка РАСЧЕТ ПОСАДКИ С ГАРАНТИРОВАННЫМ НАТЯГОМ

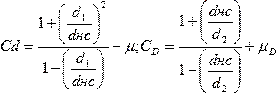

1. Определяем удельное давление на сопрягаемых поверхностях при действии крутящего момента Р = 2 ∙ Мкр/(π ∙ d^2 ∙ l ∙ f) Р = 2 ∙ 600/(3,14 ∙ 120^2 ∙ 120 ∙ 0,19) f– коэффициент трения для сталь+бронза — 0,19 2. Определяем наименьший натяг в соединении Nmin = P∙ d ∙ (Cd/E1 + CD/E2) , где Nmin – наименьший натяг; Р - давление на поверхности контакта вала и втулки, возникающее под влиянием натяга; d- номинальный диаметр сопрягаемых поверхностей; E1и E2= (2,1х10^11 Н/м)модули упругости материалов соответственно охватываемой (вала) и охватывающей (отверстия) деталей, Па; Cd и CD — коэффициенты Ламе, определяемые по формулам:  гдеd1— диаметр отверстия полого вала, м; d2 — наружный диметр охватывающей детали, м; μd и μD = 0,3 коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей. Для сплошного вала Cd=1 — μd; для массивного корпуса CD= 1 + μD Cd= [1+( d1/d)^2]/[1-( d1/d)^2]- μd Cd= [1+( 60/120)^2]/[1-( 60/120)^2]-0,3=1,7 CD= 1 + μD= 1+0,3=1,3 Nmin = 1163919 ∙ 0,12∙ [1,3/(2,1х10^11) + 1,7/(2,1х10^11)]=2мкм Nрасч = Nmin + 1,2 ∙ Rz Nрасч = 2 + 1,2 ∙ 6,3 = 9,56мкм 3. Выбираем посадку из таблиц системы допусков и посадок [1] с соблюдением следующих условий: максимальный натягNmax в подобранной посадке должен быть не больше [Nmax], то есть Nmax< [Nmax]; минимальный натяг Nmin в подобранной посадке должен быть больше [Nmin], то есть Nmin > [Nmin]. Посадка Ø120 Н7/р6 ES=+0,035; EI=0; es=+0,059; ei=+0,037 4. Рассчитаем посадку. 2.1 Номинальные размеры: DN, = 120мм; dN = 120мм 4.1 Определяем предельные размеры для отверстия и вала: Dmax = DN+ES = 120 + 0,035 = 120,035мм; Dmin = DN+EI = 120 + 0 = 120мм; dmax = dN + es = 120 + 0,590 = 120,59мм; dmin = dN + ei = 120 + 0,037 = 120,037мм. Допуски отверстия и вала: TD = Dmax – Dmin = 120,035 – 120 = 0,035мм; Td = dmax – dmin = 120,59– 120,037 = 0,553мм; либо TD = ES – EI = 0,035 – 0 = 0,035мм; Td = es – ei = 0,59 – 0,037 = 0,553мм; 4.2 Определяем предельные натяги: Nmax = dmax – Dmin = 120,59 –120 = 0,59мм; Nmin = dmin – Dmax= 120,037 – 120,035 = 0,002мм; либо Nmax = es – EI = 0,59 – 0 = 0,59мм; Nmin = ei – ES = 0,037 – 0,035 = 0,002мм; 4.3 Строим схему расположения полей допусков. Смотри рисунок 2. 5. Проверяем выбранную посадку Pmax = (Nmax-1,2 ∙ Rz)/[d ∙ (Cd/E1 + CD/E2)] Pmax = (0,59-1,2 ∙ 0,0063)/[0,12 ∙ [1,3/(2,1 ∙ 10^11) + 1,7/(2,1 ∙ 10^11)]]= =4,2∙ 10^7 Па РАСЧЕТ И ВЫБОР ПЕРЕХОДНЫХ ПОСАДОК Исходные данные: Посадка обеспечивает центрирование крышки, дополнительное крепление винтами. Диаметр соединения 40мм. В данной области применяется напряженная посадка Ø40(Н7/k6) 1.Предельные отклонения: ES=+0,025; EI=0; es=+0,018; ei=+0,002 2. Определяем поля допусков (TD,Td ) и натяги (Nmax, Nmin) TD = ES – EI = 0,025 – 0 = 0,025мм; Td = es – ei = 0,018 -0,002 = 0,016мм; Nmax = es – EI = 0,018 – 0 = 0,018мм; Nmin = ES – ei = 0,018 -0,002 = 0,016мм; 3. Определяем средний натяг переходной посадки Nc = [Nmax + Nmin] / 2 = [0,018 + 0,016] / 2 = 0.017мм = 17мкм 4. Определяем среднее квадратичное отклонение натяга (зазора): σN = 1/6 √(TD^2 + Td^2) σN = 1/6 √(0,025^2 + 0,016^2) = (1/6) ∙ 0,03 = 0,005мм = 5 мкм 5. Определяем предел интегрирования: z = Nc /σN z = 0,017 /σN =17/5=3,4 6. Из таблицы 1.1 [1] по найденному значению z определяется функция Ф (3,4) = 0,49966 7. Определяем процент натягов РN и процент зазоров Рs : РN = 100(0,5+0,49966) = 99,966%; РN = 100(0,5 - 0,49966) = 0,034%; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

приведенный диаметр внутреннего кольца.

приведенный диаметр внутреннего кольца.