Расчет режимов сварки и наплавки. Расчет режимов эл. сварки и наплавки (2). Расчет режимов электрической сварки и наплавки

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

|

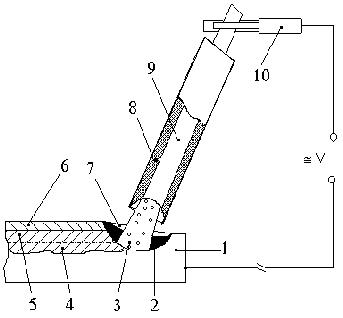

ОСНОВНЫЕ СПОСОБЫ СВАРКИ ПЛАВЛЕНИЕМ 5.1. Ручная сварка покрытыми электродами Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием. Формированиеметалла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.  Рис. 5.1. Схема ручной дуговой сварки штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1-12 мм. Однако основной объем работ выполняется электродами диаметром 3-6 мм. Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока. По назначению электроды подразделяются на следующие группы: -для сварки углеродистых и низколегированных конструкционных сталей – У; -для сварки теплоустойчивых легированных сталей – Т; -для сварки высоколегированных сталей с особыми свойствами – В; -для наплавки слоев с особыми свойствами – Н. По толщине покрытия существуют следующие группы электродов: -с тонким покрытием – М; -со средним покрытием – С; -с толстым покрытием – Д; -с особо толстым покрытием – Г. Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П. В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия. Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия. Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др. Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов. Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей. Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий. Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др. Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др. В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей. Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2. Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки. Таблица 5.1 Характеристики электродов общего назначения

Таблица 5.2 Характеристики наплавочных электродов

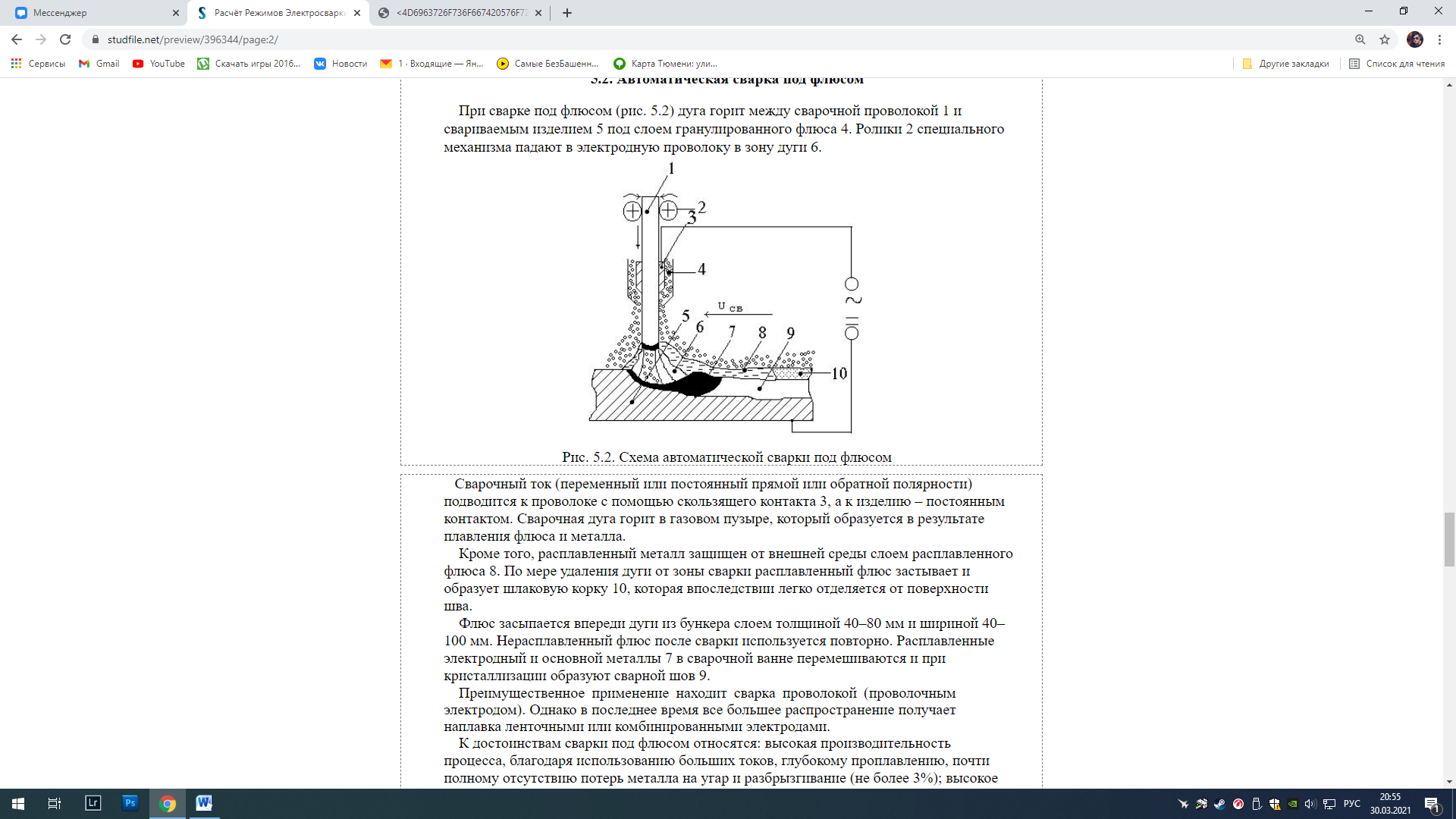

5.2 Автоматическая сварка под флюсом При сварке под флюсом (рис. 5.2) дуга горит между сварочной проволокой 1 и свариваемым изделием 5 под слоем гранулированного флюса 4. Ролики 2 специального механизма падают в электродную проволоку в зону дуги 6.  Рисунок 5.2 Схема автоматической сварки под флюсом Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла. Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы 7 в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 9. Преимущественное применение находит сварка проволокой (проволочным электродом). Однако в последнее время все большее распространение получает наплавка ленточными или комбинированными электродами. К достоинствам сварки под флюсом относятся: высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%); высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны; незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги (по сравнению с ручной сваркой расход электроэнергии уменьшается на 30– 40%); лучшие условия труда сварщика и ряд других. Вместе с тем, этот вид сварки имеет ряд недостатков: значительный нагрев изделия; повышенную текучесть расплавленных металла и флюса, что позволяет вести сварку только в нижнем положении и наплавлять детали диаметром не менее 40 мм; необходимость в отдельных случаях повторной термической обработки; невозможность непосредственного наблюдения за формированием сварочного шва. Сварка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур. Для рассматриваемого вида сварки и наплавки при ремонте подвижного состава наибольшее применение находят флюсы марок АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. Такие флюсы рекомендуются для сварки низко- и среднеуглеродистых сталей. Для сварки и наплавки низко- и среднелегированных сталей используются флюсы АН-348А, АН-60, АН-22 и другие в сочетании с проволоками марок Св-08А, Св-08ГА и проволоками, легированными хромом, молибденом, никелем. В табл. 5.3 приведено назначение некоторых марок флюсов и проволок. Таблица 5.3 Флюсы и проволока для автоматической сварки

Для получения при восстановлении деталей слоев с повышенными физико-механическими свойствами при наплавке под флюсом используются наплавочные проволоки, которые подразделяются на 3 группы: из углеродистой стали типа Нп-30, Нп-40, Нп-80 и других; из легированной стали Нп-30Х5, Нп-30ГСА, Нп-40ХФА и других; из высоколегированной стали, например, Нп-4Х13, Нп-45Х4В3Ф, Нп-45Х2В8Т и других. Для повышения производительности наплавки под флюсом в качестве наплавочного материала используются сплошные или порошковые ленты толщиной 0,3–1 мм и шириной 20–100 мм. В табл. 5.4 приведены технические характеристики некоторых марок наплавочной проволоки, рекомендуемых для восстановления деталей подвижного состава. Технические характеристики аппаратов для автоматической сварки и наплавки под флюсом приведены в табл. 6 приложения. Таблица 5.4 Технические характеристики наплавочной проволоки

|