Расчет режимов сварки и наплавки. Расчет режимов эл. сварки и наплавки (2). Расчет режимов электрической сварки и наплавки

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

|

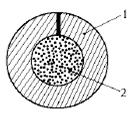

5.3 Сварка и наплавка деталей в среде защитных газов При сварке и наплавке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого газа сварка разделяется на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами. Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (СО2) – сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. Поэтому по объему производства он занимает одно из первых мест среди механизированных способов сварки плавлением. При сварке (наплавке) в среде углекислого газа (рис. 5.3) из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.  Рис. 5.3. Дуговая сварка в защитном газе плавящимся электродом: 1 – электрическая дуга; 2 – газовое сопло; 3– подающие ролики; 4 – электродная проволока; 5 – токоподводящий мундштук; 6 – защитный газ Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует: 2СО2 ↔2СО+О2. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО2, СО и О2. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха. Следовательно, при сварке и наплавке в среде СО2 необходимо предусматривать меры по раскислению наплавляемого металла. Эта задача решается использованием сварочных проволок диаметром 0,8–2 мм, в состав которых входят элементы раскислители. Чаще всего это кремний (0,6–1,0%) и марганец (1–2%). При наличии таких компонентов раскисление окислов железа происходит по реакциям 2 FeO + Si Образующиеся в процессе раскиcления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются. Наибольшее распространение при сварке в среде СО2 нашли электродные проволоки Св-08ГС, Св-08Г2С, СВ-10ГС, Св-18ХГС и др. Кроме проволок сплошного сечения, часто используются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН8, ПП-3Х2В8Т и др. Если в сварочной проволоке нет достаточного количества раскислителей, то сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое. Сварка в среде СО2 имеет целый ряд преимуществ: минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока; большую степень защиты сварочной ванны от воздействия внешней среды; существенную производительность; возможность наблюдения за формированием шва; возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров), производить сварку в различных пространственных положениях, механизировать, автоматизировать технологический процесс; незначительную чувствительность к ржавчине и другим загрязнителям основного металла. Однако при выборе данного способа сварки и наплавки необходимо иметь ввиду и его недостатки: сильное разбрызгивание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки; интенсивное излучение открытой мощной дуги, требующее защиты сварщика; необходимость охлаждения горелки при значительных токах; осуществление сварки практически только на постоянном токе; наличие специальной проволоки. Технические характеристики полуавтоматов для сварки в защитных газах приведены в табл.7 приложения. 5.4 Сварка и наплавка самозащит ной порошковой проволокой Сварка под флюсом затруднена ограниченностью положения шва в пространстве (преимущественно нижнее) и невозможностью наблюдения за его формированием. При сварке в защитных газах может нарушатся надежность защиты сварочной ванны из-за движения воздуха и залипания газового сопла брызгами. Сварка порошковыми самозащитными проволоками исключает отмеченные недостатки и сочетает в себе положительные стороны автоматизированных и ручного способов сварки. Сущность и схема сварки аналогичны сварке в защитных газах (см. рисунок 5.3.)  Рисунок 5.4. – Конструкция порошковой проволоки Отличие состоит в отсутствии защитного газа, функции которого выполняет сердечник порошковой проволоки при своем сгорании. Проволока (рисунок 5.4.) состоит из оболочки 1, сформированной из ленты холодного проката марки 08КП и 10КП толщиной 0,2-1,0 мм и шириной 8-20 мм методом профилирования или волочения. Внутри оболочки находится порошкообразный сердечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс и обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения. Порошок сердечника на 50-70% состоит из неметаллических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по металлической оболочке, и расплавляет ее. При этом плавление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии, и создает предпосылки к образованию в металле шва пор и неметаллических включений. В настоящее время выпускаются проволоки больших диаметров (до 3 мм и более), при сварке которых требуется ток значительной силы, затрудняющий сварку в вертикальном и потолочном положениях. Проволоки с рутиловым покрытием органического типа (ПП-АН1, ПП-2ДСК и др.) имеют удовлетворительные сварочно-технологические свойства, мало чувствительны к изменению напряжения дуги. Однако сварка при большом токе повышенной скорости может привести к образованию на швах подрезов. Вылет электрода для этой проволоки должен быть в пределах 15-20 мм. Порошковые проволоки карбонатно-флюоритового типа (ПП-АН3, АП-АН7, ПП-АН11, СП-2 и др.) очень чувствительны к изменению напряжения на дуге и особенно к загрязнению кромок. Для надежного возбуждения и горения дуги, для исключения пор в швах вылет электрода должен устанавливаться в пределах в пределах 25-30 мм. Увлажнение сердечника при хранении проволоки может привести к появлению раковин в шве. Для предупреждения этого проволоку следует прокаливать при t=230-250˚C в течении 2-3 часов. Однако следует иметь ввиду, что после прокаливания уменьшается жесткость проволоки, а это требует тщательной настройки механизма ее подачи. В таблицах 5.5 и 5.6 приведены технические характеристики некоторых типов сварочной и наплавочной самозащитной порошковых проволок, рекомендуемых при ремонте подвижного состава. Работы выполняются постоянным током обратной полярности. Таблица 5.5. - технические характеристики сварочной порошковой проволоки.

Таблица 5.6 - Технические характеристики наплавочной порошковой проволоки

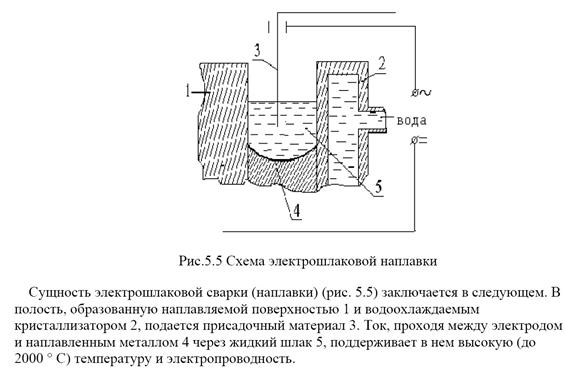

5.5. Электрошлаковая сварка и наплавка Главная особенность электрошлаковой сварки (наплавки) заключается в том, что сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочных материалов. Ванна расплавленного шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится в верхней части расплава. Этим самым исключается доступ и воздействие окружающей среды на жидкий металл. Кроме того, капли присадочного металла, проходя через шлак, очищаются от вредных примесей и легируются (в случае наличия в шлаке необходимых легирующих компонентов).  Рисунок - 5.5 Схема электрошлаковой наплавки Сущность электрошлаковой сварки (наплавки) (рис. 5.5) заключается в следующем. В полость, образованную наплавляемой поверхностью 1 и водоохлаждаемым кристаллизатором 2, подается присадочный материал 3. Ток, проходя между электродом и наплавленным металлом 4 через жидкий шлак 5, поддерживает в нем высокую (до 2000°С) температуру и электропроводность. Шлак расплавляет подаваемый в него присадочный материал и оплавляет кромки поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленную поверхность. В качестве присадочного материала в практике используются один или несколько электродов из сварочной проволоки, пластинчатые электроды большого сечения, плавящиеся мундштуки. Наиболее часто находит применение проволока диаметром 3 мм, но можно использовать проволоку и других диаметров. Химический состав электродного металла выбирается в соответствии с составом основного металла. Лучшим вариантом считается такой, при котором металл шва и металл наплавляемого изделия близки по химическому составу и механическим свойств. Иногда при сварке в шлаковую ванну подаются легирующие компоненты или используется флюс, содержащий такие компоненты. При сварке применяются в основном плавленые флюсы. Лучшими технологическими свойствами для сварки углеродистых и низколегированных сталей обладают следующие марки флюсов АН-8, АН-8М, АН-22. Хорошие результаты при сварке углеродистых сталей дают флюсы марок АН-348В и АН-47. Для сварки легированных сталей повышенной прочности типа 25ХН3МФА, 20Х2М и других используется флюс марки АН-9. Легированные и высоколегированные стали свариваются под флюсом марок АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты при сварке коррозионностойких и углеродистых сталей получаются при использовании флюса марки АН-45. Электрошлаковая сварка и наплавка чугуна ведется на флюсах марок АНФ-14, АН75. Флюс перед использованием прокаливается при температуре 300–700 ° С в течение 1–2 часов. Наплавленный металл при электрошлаковой сварке формируется с помощью водоохлаждаемых кристаллизаторов или медных подкладок. Часто используются замковые соединения. Рассматриваемый способ сварки (наплавки) обладает целым рядом достоинств: высокой устойчивостью процесса (мало зависящей от рода тока) и нечувствительностью к кратковременным изменениям тока и даже его прерыванию; высокой производительностью; значительной экономичностью процесса (на плавление равного количества электродного металла электроэнергии затрачивается на 15–20% меньше, чем при дуговой сварке); исключением необходимости подготовки свариваемой или наплавляемой поверхности; высокой защитой сварочной ванны от воздуха; возможностью получения за один проход наплавленной поверхности теоретически любой толщины; возможностью наплавки без особых затруднений из чугуна, цветных металлов и сплавов и других трудносвариваемых материалов. К недостаткам следует отнести возможность формирования наплавленных поверхностей только в вертикальном положении; недопустимость прерывания процесса до окончания сварки; необходимость изготовления технологической оснастки, формирующей шов; крупнозернистую структуру металла шва и зоны термического влияния. В качестве источников питания при электрошлаковой сварке используются трансформаторы (ТШС-1000-1, ТШС-1000-3, ТШС-3000-1, ТШС-3000-3, ТШС-10000-1 и другие), преобразователи (ПГС-500, ПСМ-1000, ПС-1000), выпрямители (ВС-600, ВС1000, ВКСМ-1000-1, ВДМ-3001, ВДМ1601, ВМГ-5000 и другие). Характеристики аппаратов и источников питания приведены в таблице 8 приложения. 6.РАСЧЕТ РЕЖИМОВ СВАРКИ 6.1 Ручная дуговая сварка (наплавка) При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др. Диаметр электродавыбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве. При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра. Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм. При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки. Сила сварочного тока, А рассчитывается по формуле: Iсв = К· dэ (6.1) где К – коэффициент, равный 25–60 А/мм; dэ – диаметр электрода, мм. Коэффициент К в зависимости от диаметра электрода dэ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве. Если толщина металла S ≥ 3dэ, то значение Iсв следует увеличить на 10–15%. Если же S ≤ 1,5 dэ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%. Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги U = 22 – 28 В. Расчет скорости сварки, м/ч, производится по формуле: Vсв =  (6.2), (6.2),где αн – коэффициент наплавки, г/А· ч (принимают из характеристики выбранногоэлектрода по табл. 9 приложения); Fшв – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали =7,8 г/см3). Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле: Gн =  (6.3), (6.3),где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ = 7,8 г/см3). Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле: Gн = Fнп*hн*ρ (6.4), где Fнп – площадь наплавляемой поверхности, см2; hн – требуемая высота наплавляемого слоя, см. Время горения дуги, ч, (основное время) определяется по формуле: tо =  (6.5). (6.5).Полное время сварки (наплавки), ч, приближенно определяется по формуле: Т =  (6.6), (6.6), где tо – время горения дуги (основное время), ч; Кп– коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 - 0,55. Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле: Gм = Gн*Кэ (6.7), где Кэ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (таблице 9 приложения). Расход электроэнергии, кВт· ч, определяется по формуле: А =  (6.8) (6.8)где Uд – напряжение дуги, В; η – КПД источника питания сварочной дуги; Wo – мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения источника питания сварочной дуги и Wo можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по таблице 1–5 приложения. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||