кори №1. Расчет стального настила

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

Оглавление

Исходные данные для проектирования

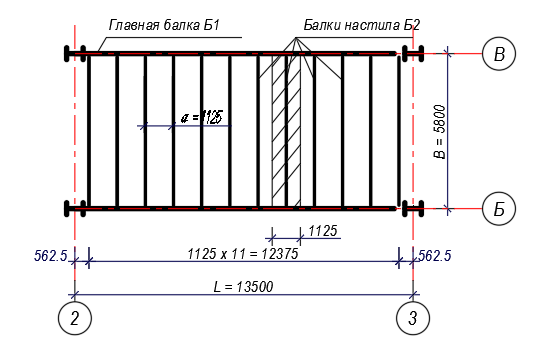

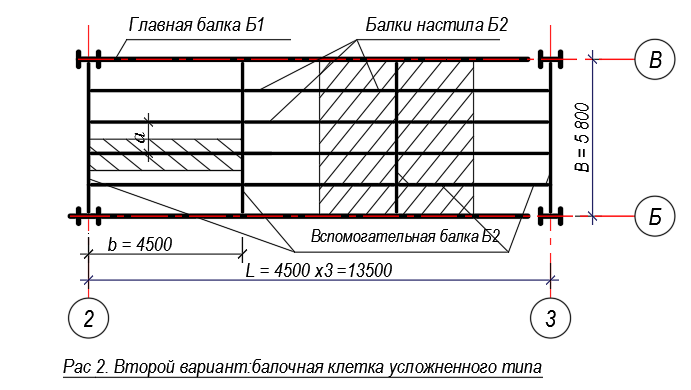

Расчет стального настила Для выполнения проекта, согласно задания, для всех элементов принимаем сталь марки ВСт3пс6-2 (табл. П1), имеющий Rу= 270 МПа для листа t=4÷10 мм и Rу = 270 МПа для фасона t=4÷20 мм. Коэффициент надёжности по нагрузке γf = 1,2; коэффициент условий работы γc = 1; предельный относительный прогиб настила [ f/ld ] ≤ 1/150. Настил привариваем к балкам электродами Э46, имеющий Rwf = 20 кН/см2 (табл. П2). Определяем размеры настила по формуле (7.2) [ 3 ] l/td= (4·n0/15)·(1 + 72·Е1/n04·pn), где n0 =[ld /f ] = 150; Е1 = Е/(1-ν2) = (2,06·104)/(1-0,32) = 2,26·104 кН/см2, ν – коэффициент Пуассона, для стали ν = 0,3. l/td= (4·150/15)·(1 + 72·2,26·104/1504·16·10-4) = 40·(1 + 2.008) ≈ 120.32, по графику (рис. 7.6) ([ 3 ], стр. 130) l/td = 120. Для настилов следует использовать листы толщиной 6÷8 мм при нагрузке g≤10 кН/м2; 8÷10 мм при 11≤g≤20 кН/м2; 10÷12 мм при 21≤g≤30 кН/м2; 12÷14 мм при g>30 кН/м2. Принимаем td = 10 мм, тогда l = 120 х 1 = 120см. По формуле (7.3) [ 3 ] определяем силу, растягивающую настил Н = (γf ·π2/4)· [ f/l ]2·Е1·td = (1,2·3,142/4)·(1/150)2·2,26·104·1,0 = = 2,97 кН/см. Расчетная толщина углового шва, прикрепляющего настил к балкам, выполненного полуавтоматической сваркой в нижнем положении – по формуле (5.6) [ 3 ] kf = Н/(βf·lw·Rwf·γc) = 2,97/(0,9·1·20) = 0,165 см, где βf = 0,9 принята по табл. П3. Принимаем kf = 4 мм. Окончательно шаг балок настила принимаем равным, а=1.125 м и первую балку устанавливаем на расстоянии, а/2 = 562.5 мм от оси (рис.1). Примечание: При принятии шага балок настила следует учитывать, что посередине главной балки (см. п. 3.6) будет выполнен укрупнительный (монтажный) стык, и расположение балки настила над стыком нецелесообразно по двум причинам: во первых – балка настила будет располагаться над листом накладки, и таким образом отметка верха этой балки будет больше отметок верха других балок настила на толщину накладки пояса главной балки; во вторых – сосредоточенная местная нагрузка на место стыка двух половинок главной балки нежелательно. Подбор сечения и проверка несущей способности балок настила Рассмотрим два варианта компоновки балочной площадки: Первый вариант - балочная клетка нормального типа (рис. 1)  рn= 16 кН/м2; толщина настила td = 10 мм = 0,01 м; шаг балок настила, а=1,125 м. Вес настила gn = ρ·td =7850·0,01 = 78,5 кг/м2 = 0,785 кН/м2. Нормативная нагрузка на балку настила qn = (pn+ gn)·а = (16 + 0,785)·1,125 = 18,88 кН/м = 0,189 кН/см. Расчетная нагрузка q= (γfp·pn+ γfg·gn)·а = (1,2·16 + 1,05·0,785)· 1,125 = 22,53кН/м ≈ 0,225 кН/см. Расчетный изгибающий момент и поперечная сила Мmax= q·l2/8 = 0,225· 5802/8 = 9461 кН·см; Qmax = q·l/ 2 = 0,225 · 580 / 2 = 65,25 кН. Wnd= Мmax/с1·Ry·γc = 9461/1,1·27·1 = 319 см3. Принимаем двутавр № 27 (табл. П17), имеющий Ix = 5010 см4; Wx= 371 см3; вес g = 31,5 кг/м; b = 12,5 см. Так как Wx>Wnd, проверяем только прогиб по формуле f = (5/384) · (qn · l4/Е·I) = (5/384) · (0,189· 5804/2,06 · 104· 5010) = = 2,70см < [l/ 250] = 580/250 = 2,32 см. Принятое сечение не удовлетворяет условиям жесткости (прогиба).Поэтому увеливаем сечени балки Б3. Принимаем двутавр № 30 (табл. П17), имеющий Ix = 7080 см4; Wx= 472 см3; вес g = 36,5 кг/м; b = 13,5 см. Так как Wx>Wnd, проверяем только прогиб по формуле f = (5/384) · (qn · l4/Е·I) = (5/384) · (0,189· 5804/2,06 · 104· 7080) = = 1,9см < [l/ 250] = 580/250 = 2,32 см. . Расход материала на 1 м2 по первому варианту составит q1 = gn+ g/a= 78,5 + 36,5/1,125 = 113,3 кг/м2. Второй вариант - балочная клетка усложненного типа (рис. 2) Настил принимаем таким же, как и в первом варианте. Вспомогательные балки Б2 располагаем с шагом b=4,5 м. Шаг балок настила Б3 принимаем равным, а = 5,5 / 5= 1,16м. Нагрузка на балку настила Б3 равен qn = (pn+ gn)·а = (16 + 0,785)·1,16 = 19,47 кН/м ≈ 0,195 кН/см; q= (γfp·pn+ γfg·gn)·а = (1,2·16 + 1,05·0,785)·1,16 = 23,23кН/м ≈ 0,232 кН/см.  Расчетный изгибающий момент Мmax= q·b2/8 = 0,232 · 4502/8 = 5873 кН·см. Wnd= Мmax/с1·Ry· γc = 5873/1,1·27·1 = 198 см3. Принимаем двутавр № 22, имеющий Ix= 2550 см4; Wx= 232см3; вес g = 24 кг/м; b = 11,0 см. Так как Wx>Wnd, проверяем только прогиб по формуле f = (5/384)·(qn·b4/Е·l) = (5/384)·(0,195·4504/2,06·104·2550) = 1,97см < <[l / 250] = 450/250 = 1,8см. Принятое сечение удовлетворяет условиям прочности и жесткости (прогиба)Поэтому увеливаем сечени балки Б3. Принимаем двутавр № 24, имеющий Ix= 3460 см4; Wx= 289см3; вес g = 27,3 кг/м; b = 11,5 см. Так как Wx>Wnd, проверяем только прогиб по формуле f = (5/384)·(qn·b4/Е·l) = (5/384)·(0,195·4504/2,06·104·3460) = 1,46см < <[l / 250] = 450/250 = 1,8см. Расчет вспомогательной балки Б2 Определяем нагрузку на балку Б2 qn = (pn+ gn+gbn/a)·b= (16 + 0,785+0,273/1,16)·4,5 = 76,6 кН/м ≈ 0,77 кН/см; q= [γfp·pn + γfg ·(gn + gbn/a)]·b= [1,2·16 + 1,05·(0,785 + 0,273/1,16)]·4,5 = = 91,2кН/м ≈ 0,91 кН/см. Расчетный изгибающий момент Мmax= q·l2/8 = 0,91 · 5802/8 = 38266 кН·см. Wnd= Мmax/с1·Ry·γc = 38266/1,1· 27·1 = 1288 см3. Принимаем двутавр № 50 имеющий Ix = 39727см4; Wx = 1598см3; вес g = 78,5 кг/м; b = 17,0 см; t =1,52 см; d=1,0см. Определяем с1 по табл. П5, для этого сначала определяем Аf = 17·1,52 = 25,8 см2; Аw = (50 – 2·1,52)·1,0= 46,96 см2. Аf/ Аw = 25,8/46,96 = 0,55 → с1 ≈ 1,120. Проверяем прочность балки σ = Мmax / с1·Wx = 38266/1,120·1598 = 21,41 кН/см2 < Ry = 27 кН/см2. Недонапряжение составляет (27 – 21,41) · 100 / 27 = 20,7% >5%, что допустимо. Проверяем прогиб балки f = (5/384) · (qn · l4/Е · Ix) = (5/384) · (0,77 · 5804/2,06 · 104· 39727) = = 1,38см< [l/ 250] = 580/250 = 2,32см. Проверяем общую устойчивость вспомогательных балок Б2 в середине пролета, в сечении с наибольшими нормальными напряжениями. Их сжатый пояс закреплен от смещений балками настила, которые вместе с приваренным к ним настилом образуют жесткий диск. В этом случае за расчетный пролет следует принимать расстояние между балками настила l0 = 120 см при 1≤ h/6 ≤ 6 и b/t ≤ 35 h/b = 50/17 = 2,94 < 5 и b/t = 17/1,52 = 11,8 < 35 в сечении l/2: при τ= 0 и с1 = с, получаем δ = [1 – 0,7·(с1 – 1)/(с – 1)] = 0,3. Подставляя значение δ в формулу (7.14) [ 1 ], получаем l0/b=δ·[0,41 + 0,0032·b/t + (0,73 – 0,016·b/t)·b/h]·√ E/R = = 0,3·[0,41 + 0,0032·17/1,52 + (0,73 – 0,016·17/1,52)·17/50]·√2,06·104/27 = = 0,3·[0,41 + 0,0357 + 0,18736]·27,62 = 5,62 > 91,7/17 = 5,39. Поскольку 5,62 > 5,39, принятое сечение удовлетворяет требованиям прочности, устойчивости и прогиба. Определяем расход стали по второму варианту q2 = gn + gБ3 /a + gБ2 /b = 78,5 + 27,3/1,16 + 78,5/4,5 = 78,5+29,77+20,58 = 128,9 кг/м2. Сравнение вариантов Первый вариант - q1 = 113,3 кг/м2; Второй вариант - q2 = 119,5 кг/м2. По расходу металла, а также по простоте изготовления и монтажа первый вариант превосходит второй вариант, поэтому его и принимаем окончательно. |