Расчет курсч. Расчет техникоэкономических показателей ремонтной службы предприятия

Скачать 2.8 Mb. Скачать 2.8 Mb.

|

|

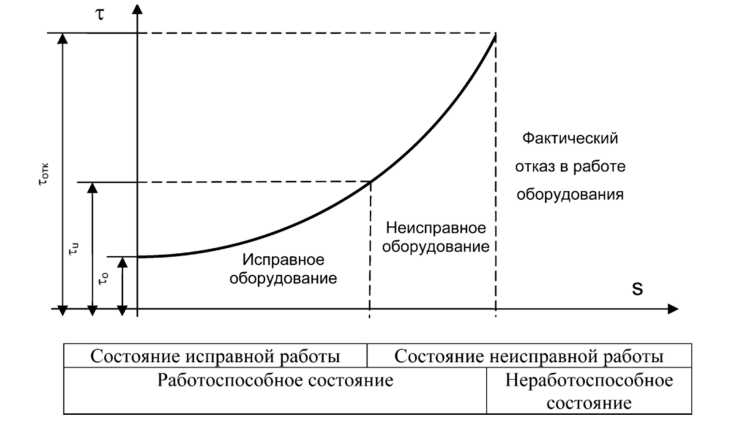

Размещено на http://www.allbest.ru/ АДМИНИСТРАЦИЯ ТАМБОВСКОЙ ОБЛАСТИ ТАМБОВСКОЕ ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ''ПРИБОРОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ'' ЗАДАНИЕ НА РАСЧЕТНО-ГРАФИЧЕСКУЮ РАБОТУ ПМ.03 Организация деятельности производственного подразделения Тема: «Расчет технико-экономических показателей ремонтной службы предприятия» Студент: Кудряшов Артем Николаевич Содержание Введение 1. Теоретическая часть 1.1 Организация энергетической и ремонтной службы на предприятии 1.2 Организация и планирование ремонта. График ППР 2. Расчетная часть 2.1 Спецификация электрооборудования 2.2 Расчет трудоемкости ремонтных работ 2.3 Расчет численности ремонтного и обслуживающего персонала 2.4 Составление графика ППР 2.5 Расчет годового фонда заработной платы 2.6 Расчет потребности материальных ресурсов 2.7 Составление плановой калькуляции на ремонт оборудования 2.8 Составление сметы расходов на ремонт оборудованния 2.9 Технико-экономические показатели Заключение Список используемых источников ремонтный персонал материальный Введение Целью расчетнографической работы является: планирование ремонта, подсчет трудоемкости ремонтных работ, расчет численности ремонтного и обслуживающего персонала, построения графика ППР, расчет годового фонда заработной платы, стоимости потребного количества материала, расходов на содержание и эксплуатацию оборудования, составление сметы и применении эта на практике. 1. Организация энергетической и ремонтной службы на предприятии На предприятии в процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу, требует постоянного ремонта, в результате чего восстанавливается первоначальное состояние оборудования, а при проведении соответствующей модернизации его технические характеристики могут быть улучшены. Практика свидетельствует, что затраты на ремонт и техническое обслуживание оборудования на предприятиях постоянно увеличиваются в связи с износом, а численность ремонтных рабочих нередко достигает 12-15% от общей численности рабочих кадров. Основной задачей ремонтного хозяйства на предприятии является обеспечение бесперебойной эксплуатации оборудования при минимальных затратах на ремонт. Эта задача решается путем эффективной организации текущего обслуживания оборудования в процессе его эксплуатации, своевременного планово-предупредительного ремонта, модернизации устаревшего оборудования, повышения организационно-технологического уровня ремонтного хозяйства на предприятии. Обычно на предприятиях ремонтным хозяйством руководит главный механик, служба которого включает отдел главного механика, ремонтно-механический цех (РМЦ), склад оборудования и запасных частей. Указанный отдел выполняет конструкторско- технологическую, производственную и планово-экономическую работу по всему ремонтному хозяйству. Структура РМЦ включает такие участки (отделения), как демонтажное, заготовительное, механическое, сборочное, восстановления деталей и узлов, окрасочное и др. Механики производственных цехов обычно подчинены их руководителям административно, а функционально — главному механику предприятия. Ремонт и техническое обслуживание оборудования на предприятиях выполняют РМЦ и ремонтные службы производственных цехов. В зависимости от доли работ различают три формы организации: централизованную, децентрализованную и смешанную. При централизованной форме все виды ремонта, а также техническое обслуживание (ТО) производятся силами РМЦ предприятия. Такая форма организации применяется на небольших предприятиях единичного и мелкосерийного типа производства. При децентрализованной форме все виды ремонтов и ТО выполняются силами цеховых ремонтных баз (ЦРБ) под руководством механиков цехов. В отдельных случаях, по специальному решению главного механика, РМЦ осуществляет работы по капитальному ремонту оборудования. Указанная форма организации применяется на крупных предприятиях массового и крупносерийного производства. При смешанной форме организации ремонтных работ наиболее сложные и трудоемкие ремонтные работы производятся силами РМЦ, а ТО, текущие, внеплановые ремонты — силами ЦРБ. Эта форма организации применяется на большинстве предприятий в современных производственно-экономических условиях. Рациональная организация ремонтных работ на предприятии обеспечивает сокращение времени простоя оборудования в ремонте и повышение степени его использования. Это достигается за счет снижения трудоемкости ремонтных работ благодаря внедрению прогрессивной технологии и организации ремонта, комплексной механизации и автоматизации процессов; специализации ремонтного производства и технического обслуживания; внедрения узлового метода ремонта, когда подлежащие ремонту узлы заменяются отремонтированными или новыми, и др. Разработанная в нашей стране еще в 1930-х гг. система планово-предупредительного ремонта (ППР) получила затем широкое распространение как на отечественных предприятиях, так и за рубежом. В литературе, включая и последние публикации, эта система широко освещена К сожалению, в последние 15 лет в связи с значительными изменениями в промышленности и осуществлением рыночных реформ на отечественных предприятиях хорошо зарекомендовавшая себя система ППР применяется мало. Необходимы научные исследования и поиски новых современных систем технического обслуживания и ремонта (ТО иР), применимых для различных условий функционирования объектов хозяйствования. Так, например, М. В. Виноградова и . И. Панина в учебном пособии “Организация и планирование деятельности предприятий сферы сервиса” [12, с. 194] по данному направлению работы отмечают следующее: “Так как предприятия сферы сервиса в большинстве своем являются малыми, то для ремонта оборудования здесь все шире применяется фирменное обслуживание, которое берут на себя специализированные подразделения предприятия-изготовителя. Они осуществляют контроль за условиями эксплуатации и режимом работы оборудования, проводят все виды ремонта. Фирменное обслуживание улучшает качество ремонта, обеспечивает повышение надежности и безотказности работы; сокращает простой оборудования в ремонте; упрощает планирование, производство и распределение запасных частей, сокращает их складские запасы”. Под системой ТО и Р следует понимать совокупность взаимосвязанных норм, положений и мероприятий, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту оборудования на предприятии. Сущность системы ТО и Р, как и Единой системы ППР, сводится к тому, что через определенный период работы оборудования на предприятии проводятся конкретные комплексы работ по заранее разработанному графику. Но в отличие от ППР в системе ТО и Р основной упор делается на техническое обслуживание (ТО), основанное на техническом диагностировании, с целью предупреждения отказов в работе оборудования при условии обеспечения максимально возможной его наработки. ТО — это полный комплекс операций по поддержанию работоспособности или исправности оборудования. В него входят отдельные комплексы: Е — все работы, выполняемые ежесменно производственными рабочими (инструкции по эксплуатации и уходу за оборудованием); ТО-1 — комплекс работ, выполняемых один раз в неделю; ТО-2 — комплекс работ, выполняемых один раз в месяц; ТО-3 — комплекс работ, выполняемых один раз в три месяца; ТО-4 и ТО-5 — соответственно через шесть месяцев и один год. При этом каждый комплекс предусматривает более сложные и трудоемкие работы и в то же время включает работы предшествующих комплексов. Кроме Е, все остальные комплексы выполняются ремонтниками комплексной бригады. Работы по ТО составляются на каждую единицу технологического оборудования заводом-изготовителем и фиксируются в карте регламентированного технического обслуживания, которая содержит перечень операций с указанием технических требований и средств технологического оснащения по каждому комплексу работ. Работы по ТО-1, ТО-2, ТО-3, ТО-4 и ТО-5 выполняются ремонтниками комплексных бригад, закрепляемых за определенными участками производственных цехов или конкретными видами технологического оборудования. Ремонтные работы могут осуществляться методами послеосмотровых, периодических или принудительных ремонтов. Техническое состояние технологического оборудования классифицируется на три вида: исправной работы, неисправной работы и простоя из-за отказа. Неисправным считается такое состояние оборудования, при котором оно не соответствует хотя бы одному из требований, установленных НТД. Причем исправное и часть неисправного оборудования работоспособны. Отказ же — это событие, заключающееся в полной потере работоспособности оборудования. Для предотвращения отказа в его работе необходимо по результатам технической диагностики запланировать и выполнить ремонтно-наладочные работы. Схематически это можно представить на рис. 1  Рис. 1 Схема процесса изменения технического состояния оборудования: х — диагностический параметр; т0 — начальное значение диагностического параметра; тц — значение диагностического параметра, соответствующего исправной работе оборудования; тотк — значение диагностического параметра, соответствующего отказу в работе оборудования; s — техническое состояние оборудования Повышение эффективности функционирования ремонтного хозяйства на предприятии достигается использованием прогрессивных форм и методов ТО и Р, из которых рекомендуются следующие: • специализация и централизация ремонтно-наладочных работ и различных комплексов (ТО-1...ТО-5); • применение передовых методов ремонта (например, агрегатного, узлового, “противопоточного” и др.); • индустриализация ремонтных работ; • применение групповой технологии и организации ремонта; • комплексная механизация и автоматизация в ремонтном хозяйстве; • совершенствование организации и нормирования труда ремонтного персонала, увеличение сменности работы; • комплексная подготовка работ по ТО и Р; • мероприятия по своевременному обеспечению качественными узлами, запасными частями и др. 1.2 Организация и планирование ремонта. График ППР Система планово–предупредительного ремонта (ППР) представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом порядке и носящих предупредительный характер. Плановой эта система называется потому, что все мероприятия, составляющие её содержание, осуществляются по плану (графику) в заранее установленные сроки. Предупредительной названа потому, что кроме ремонтных работ включает профилактические мероприятия, предупреждающие аварии и поломки. К таким мероприятиям относятся: ежедневный уход, надзор за оборудованием и межремонтное обслуживание – проверка на точность, осмотры, промывка и смена масел и т.д. Основной задачей системы ППР является удлинение ремонтного цикла и межремонтного периода, сокращение времени производства ремонтных работ и снижение их стоимости. По системе ППР для каждого агрегата в зависимости от условии его эксплуатации устанавливается длительность ремонтного цикла и межремонтного периода  Рис. 2 Содержание системы планов – предупредительного ремонта Для того, чтобы определить годовую плановую трудоемкость ремонтных работ и число работников ремонтного персонала, необходимо подсчитать количество ремонтных работ, выполняемых за год. 2. Расчетная часть 2.1 Спецификация электрооборудования Таблица 1-Спецификация электрооборудования

|