резерв рамки для Теории (1). Размеры рулона назначалась с учетом возможности транспортир

Скачать 492 Kb. Скачать 492 Kb.

|

|

1.7 Контроль качества и испытания резервуаров Контроль качества элементов конструкции резервуаров в процессе их изготовления и монтажа заключается в проверке качества сварных соединений, а также в проверке геометрических форм элементов конструкции резервуаров. Контроль качества сварных соединений осуществляют вакуумированием, керосиновой пробой, химическими методами контроля (на плотность) и просвечиванием ренгенновскими или гамма-лучами. Качество заводских и монтажных сварных соединений днища проверяют по окончании его монтажа методом вакуумированием. Процесс вакуумирования швов проводят в следующем порядке. Перед установкой вакуумной камеры испытуемый участок шва очищают от шлака и загрязнений и смачивают индикаторным раствором, который образует пену при попадании в него воздуха, проходящего через дефекты шва. Пузыри пены видны через прозрачную крышку камеры. Дефектные места отмечают рядом с камерой мелом или краской, после чего снимают разряжение в камере и переставляют на новое место. Герметичность нахлесточных сварных соединений контролируют керосином. При проверке швов керосиновой пробой контролируемую сторону шва очищают от шлака и грязи и покрывают меловым раствором. Стыковые швы с обратной стороны обильно смазывают с помощью кисточки или пульверизатора. Нахлесточные соединения с прерывистым внутренним швом подвергают опрыскиванию керосином так, чтобы керосин проходил под нахлестку. При наличии дефектов в шве на меловой поверхности появляются жировые пятна или полосы. Появление отдельных жировых точек или пятен свидетельствуют о наличии в шве сквозных пор или свищей. Жировые полосы указывают на образование в шве сквозных трещин. Время испытаний зависит от положения шва в пространстве, толщины свариваемого металла и температуры окружающего воздуха. В среднем оно может составлять 1-3 ч, однако для повышения надежности контроля швов после нанесения керосина выдерживают в течение 12 ч. Наиболее нагруженные сварные швы стенки резервуара проверяют физическими методами контроля – ренгено- или радиографированием. При монтаже резервуара полистовым способом просвечивают все вертикальные швы первого и второго поясов и 50% швов третьего и четвертого поясов стенки. Замеченные дефекты сварных соединений вырезают газовой или воздушно-дуговой резкой и сваривают вновь. Ренгенографичекий контроль качества сварных соединений основан на способности ренгеновких лучей проходить через сварные соединения как через полупрозрачные тела, причем интенсивность их падает по мере увеличения толщины металла. Прохождение лучей фиксируется ренгенографической пленкой. В местах дефектов швов общий путь прохождения ренгеновских лучей через металл сокращается и, следовательно интенсивность их возрастает, что и фиксируется на пленке. После проявления пленки на ней можно видеть характерные дефекты шва. Для более надежного распознавания глубины дефектов в кассету с пленкой закладывают дефектометр, представляющий собой стальную пластинку с выфрезерованными на ней канавками глубиной 0,25-3,0 мм. Кассеты с пленкой устанавливают на стенке резервуара с помощью постоянных магнитов. В процессе и после окончания монтажа резервуара проводят замеры геометрической формы конструкции. Во время монтажа контролируют величину радиуса резервуара, т.е. расстояние от центра до внутренней поверхности стенки, величину внутреннего и наружного радиусов понтонного кольца, вертикальность стенки резервуара, а также точность установки щитов покрытия. По окончании монтажа измеряют местные отклонения корпуса в зонах монтажных сварных швов в кольцевом направлении. Замеры производят с помощью шаблона длиной 2000 мм, имеющего радиус, равный проектному радиусу резервуара. Замеры выполняют в нижней части и в середине пояса. Проверку очертания крыши резервуаров выполняют невилировкой в двух взаимно перпендикулярных направлениях. Нивелир размещают на верхней площадке шахтной лестницы или на соседнем резервуаре. После проверки качества сварных швов и измерений геометрической формы резервуара приступают к его гидравлическим испытаниям, которые являются наиболее ответственными в процессе испытаний и сдачи резервуара в эксплуатацию. Испытания производят путем наполнения резервуара водой до расчетного уровня. Перед заполнением резервуара водой из него убирают монтажное оборудование, оснастку и приспособления, леса и т.д. Днище очищают от песка и грязи, осматривают кольцевой уторный шов и установленное в нижнем поясе оборудование. Под крышки люков устанавливают прокладки, а на фланцевых соединениях пенокамер – заглушки. В крышу резервуара вваривают патрубок диаметром 50-70 мм с вентилем для регулирования давления воздуха и трубку диаметром 0,5 мм для установки водяного манометра. Все трубопроводы перед заполнением должны быть подключены к резервуару. Во избежание возникновения давления в резервуарах снимают крышку верхнего светового люка. Воду с резервуара закачивают через приемо-раздаточный патрубок. На время испытаний устанавливают границы опасной зоны радиусом не менее диаметра резервуара. В этой зоне не допускается присутствие лиц, не связанных с испытаниями, а также не должны находиться машины, монтажные механизмы и др. Осмотр резервуара при заполнении проводят только при остановке подкачивания воды. В процессе испытаний могут быть обнаружены утечки и другие дефекты. В этом случае подачу воды прекращают, снижают уровень воды на один пояс ниже дефектного места и устраняют дефекты методом, описанным выше. Дефекты, обнаруженные при полном заливе резервуаре водой, устраняют после его опорожнения. Если общее число дефектов 50 и более, то после их устранения испытания повторяют. По окончании заполнения резервуара водой его выдерживают в течение 30 мин и затем приступают к осмотру. При благоприятных результатах осмотра (отсутствие дефектов) резервуар оставляют под нагрузкой (в залитом водой состоянии) в течение 24 часов, и только после этого приступают к испытаниям резервуара на избыточное давление и вакуум, а также к испытаниям крыши. Сначала испытывают крышу резервуара на плотность, для чего заполненный резервуар герметически закрывают и создают в нем избыточное давление, равное 2500 Па (1,25 выше рабочего). Величину избыточного давления в резервуаре контролируют по показаниям установленного на крыше водяного манометра. Избыточное давление создают путем подкачивания воды в закрытый резервуар или подачи воздуха компрессором непосредственно под крышу. Указанное давление выдерживают в течение 30 мин. При сливе воды из резервуара наполовину проводят испытание его на устойчивость, а крыши – на плотность и устойчивость. Для этого открытые при сливе воды световые и замерные люки снова закрывают и путем дальнейшего понижения уровня воды в резервуаре создают в нем разряжение, величина которого составляет 400 Па. От тщательного наблюдения за величиной вакуума при испытаниях зависит безаварийное состояние резервуара. После завершения гидравлических испытаний и слива воды замеряют осадку резервуара, а также отклонения от геометрической формы, подобно тому, как это проводилось до заполнения резервуара водой. 2 Расчетная часть 2.1 Расчет стенки вертикального резервуара Расчет конструкций резервуара и, в частности, определение толщины его стенки по поясам ведется по предельному состоянию. Поскольку стенка резервуара работает главным образом на растяжение, то расчет последнего по предельному состоянию сводится в основном к введению в расчетные формулы дифференцированных коэффициентов безопасности (коэффициентов запаса), т. е. коэффициента перегрузки я и коэффициента условий работы т. Введение этих коэффициентов (различных для разных элементов конструкции) позволяет увеличивать или уменьшать запас прочности того или иного элемента в зависимости от его назначения и вида действующей на него нагрузки. Это, в свою очередь, позволяет более рационально использовать материал и его несущую способность и, следовательно, более экономично его расходовать. Напряжения в цилиндрической оболочке определяют по формуле Толщина стенки Если использовать запись не в напряжениях, а в усилиях, то получим где Расшифруем значения усилий: давление p складывается из гидростатического давления и избыточного давления в газовом пространстве резервуара. Таким образом, с учетом коэффициентов перегрузки где Расчетное усилие: где г – радиус резервуара. Величина предельного (или предельно допустимого) усилия где m – коэффициент условий работы (для стенки резервуара m = 0,8); R – расчетное сопротивление материала стенки; Подставив значение усилий в выражение (13), получим: или Значение x в формуле (14) обычно берут для первого пояса – 30 см, для остальных поясов – равным высоте всех поясов, предшествующих рассчитываемому (снизу). В качестве примера рассмотрим расчет стенки резервуара объемом 10000 м3. Данные для расчета: Н = 11920 мм, d = 34200 мм, материал стенки ВМСтЗспб, расчетное сопротивление стали R = 190 МПа, коэффициент условий работы m = 0,8, стенка состоит из восьми поясов, высота пояса 1490 мм, Поскольку нижний край стенки упруго защемлен (сварен) с днищем, то для первого пояса х = 30 см, а не 0, как можно было бы предположить. Подставим данные для первого пояса в формулу (14). Величину g принимаем равной 10. или Аналогично этому подсчитываем толщину остальных поясов. Результаты расчета стенки для всех поясов сведены в табл.2 , в которой принимаемые величины толщин поясов получены округлением результатов расчета. Толщины поясов стенки, начиная с пятого пояса, имеют завышенную величину для обеспечения запаса устойчивости. Т а б л и ц а 2- Результаты расчета стенки резервуара по поясам

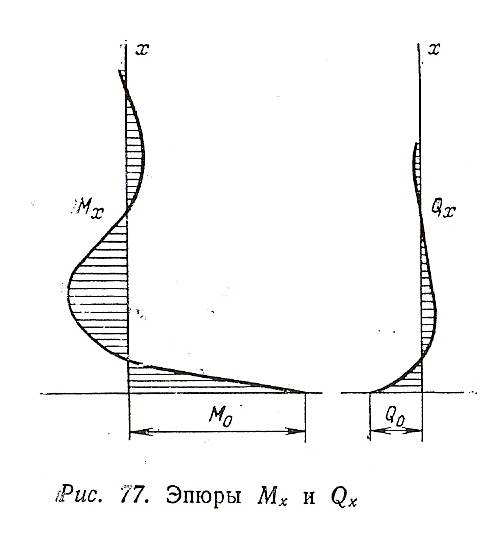

Радиальное перемещение (2.10) 2.2 Определение перемещении днища, лежащего на песчаной подушке Для определения перемещений днища мысленно вырежем из него полоску единичной ширины в радиальном направлении. Будем рассматривать эту полоску как полубесконечную балку на упругом основании, нагруженную на расстоянии с от конца сосредоточенной силой (нагрузка от веса стенки и покрытия), сосредоточенным моментом Мо и равномерно распределенной нагрузкой р, т. е. гидростатическим давлением (рис. 1). Чтобы решить эту задачу, необходимо отдельно для каждого вида нагрузки составить решение для полубесконечной балки и фиктивной бесконечной балки на упругом основании, наложив эти решения для точки А (на расстоянии с от места приложения нагрузки) друг на друга, получить уравнения прогибов, углов поворота, сечений, моментов и поперечных сил для рассматриваемой балки-полоски. Здесь нет необходимости приводить весьма громоздкие выкладки, так как решение этой задачи излагается в курсе «Сопротивление материалов».  Рис. 1-Схема определения перемещений днища, лежащего на песчаной подушке Перемещение балки-полоски днища от действия изгибающего момента Мо, передаваемого стенкой, будет: где (k – коэффициент постели песчаного основания; k = 5÷15 кг/см3);  Угол поворота сечения Изгибающий момент Единичное перемещение днища при х=0 (справа) получим, подставив М0= 1 в уравнение (24):  Величина изгибающего момента: справа слева Перемещения днища от действия внешней нагрузки складываются из двух перемещений: где Перемещения от где Углы поворота сечений Изгибающие моменты Подставив х = 0 в уравнение (2.15), получим  Знак «—» опускаем, так как направление перемещения (поворота) Перемещения от действия гидростатического давления Угол поворота сечений Изгибающий момент в днище Подставим x = 0 в уравнение (30), получим: Знак «—» в этом случае сохраняется, так как направление перемещения противоположно направлению действия нагрузки. Подставив найденные значения перемещений в канонические уравнения (2.18), можно определить искомые величины М0 и Q0. Значение поперечной силы Q0 обычно невелико (12-13% от абсолютной величины значения Мо), поэтому влиянием ее на напряженное состояние узла сопряжения стенки с днищем можно пренебречь. В связи с тем, что на песчаную подушку устанавливают резервуары относительно небольшого объема (до 5000 м3), имеющие толщину нижнего пояса не более 10 мм, сечение сварного шва в узле можно условно принять равным толщине первого пояса стенки. Тогда напряжения в шве определяются как Эпюры изменения изгибающего момента и поперечных сил в стенке резервуара представлены на рис.2. Следует отметить, что явление, подобное краевому эффекту у днища, имеется в зоне каждого кольцевого шва, соединяющего пояса резервуара. Однако благодаря незначительному различию толщины поясов и малой ширине самого шва влиянием этого явления можно пренебречь. Дополнительные напряжения в этих случаях по величине не превышают 5-7% значений кольцевого напряжения.  Рис.2- Эпюры Мх и Qx Необходимо рассчитать нижний узел резервуара объемом 10000 м3. Исходные данные: толщина первого пояса стенки Нагрузка на единицу длины окружности стенки Гидравлическое давление на днище p = 9·10-4·1192 = 1,07 МПа Основные характеристики стенки: цилиндрическая жесткость условный коэффициент постели коэффициент деформации Определение перемещений стенки: Во всех результатах для последующего сокращения здесь выделим значение 10-4 Основные характеристики днища: цилиндрическая жесткость коэффициент постели основания может иметь значения 3-20 кг/см3 (принимаем k=5,0 кг/см3=5·104 Н/м3), Тогда коэффициент деформации Расстояние от наружной поверхности стенки до края днища с=50 мм Аргумент βc=0,05·5=0,25. По таблице функций находим: Определяем перемещения днища: Решаем канонические уравнения: 1,525М0 + 14,05Q0 = –4 4,8 14,05М0 + 540Q0 = –10700 Отсюда M0=2,02 кН·м/м; Q0= –25,1 кН/м. Напряжение в стенке  Эти же напряжения можно считать действующими в сварном шве, однако при большой толщине первого пояса сечение шва может отличатся от сечения стенки. Тогда для двухстороннего углового шва Iz = 2Iшва+2a2Fшва и где b – расстояние от середины поверхности стенки до крайнего волокна шва. Для построения эпюр перемещений и изгибающих моментов в стенке применяют уравнения (2.16), (2.17) и (2.18). Для решения задачи и построения эпюр можно использовать ЭВМ «Напри», МИР-1, МИР-2 и др. | ||||||||||||||