Изготовление детали Валик. 12.11 ПЗ Валимк 20.10. Разработка компоновки автоматизированного участка по производству детали "Валик"

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

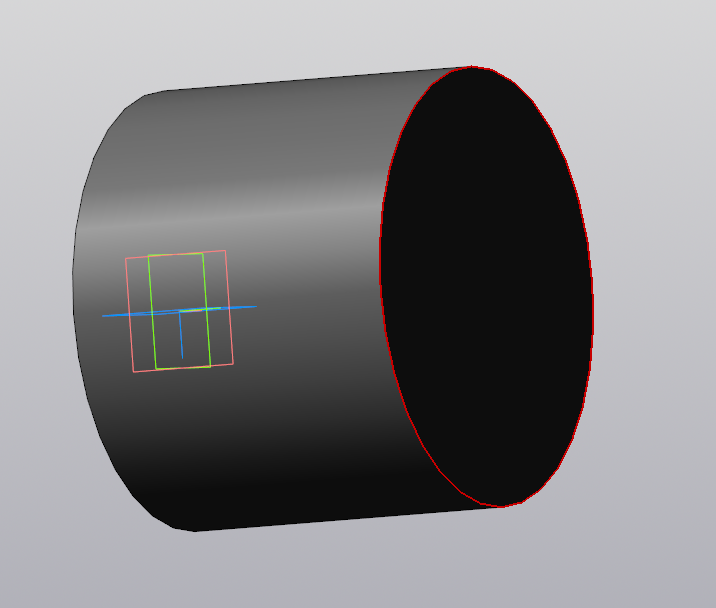

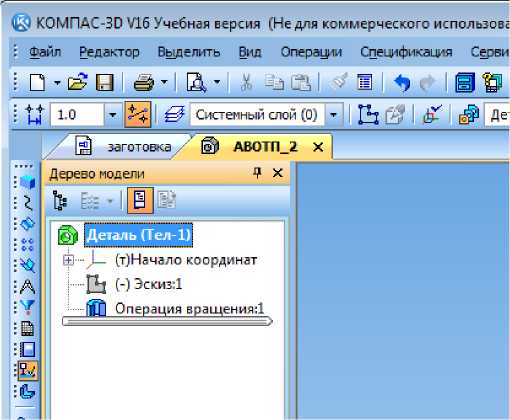

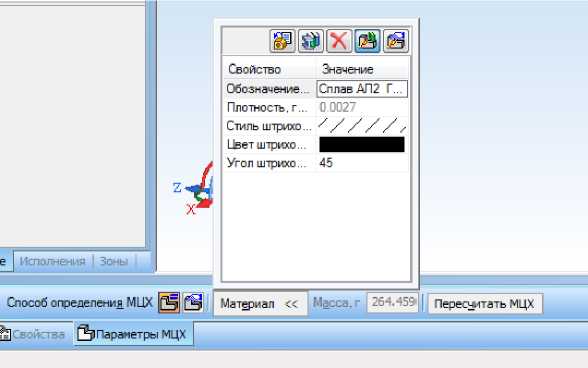

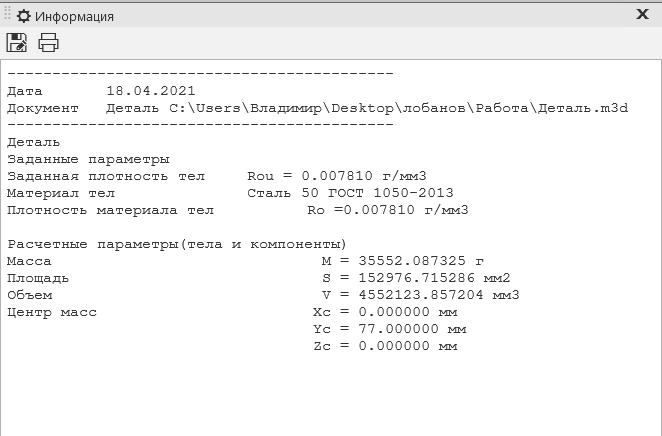

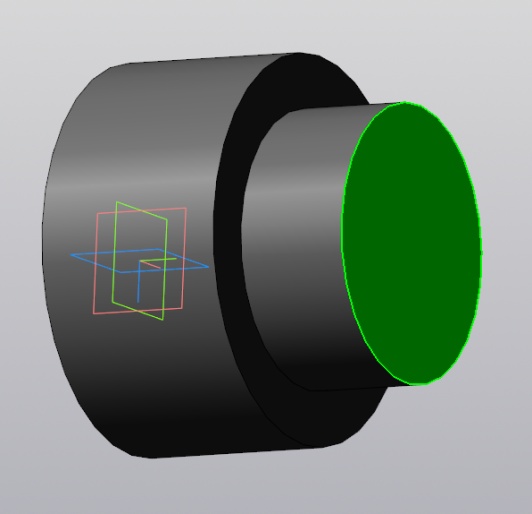

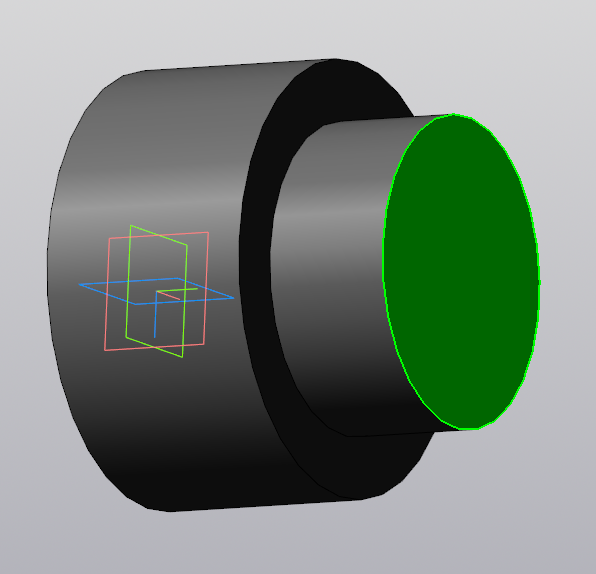

31.2.2 Выбор заготовки и расчет ее массы4Расчет массы заготовки был выполнен в системе «Компас-3D».5Для этого была построена 3D модель заготовки. Она изображена на рисунке 1.2. Рисунок 1.2 - 3D-модель заготовки Для определения массы и другие геометрических характеристик заготовки в системе Компас-3D необходимо задать материал. Материалом заготовки является сталь 50. Для выбора материала заготовки необходимо совершить следующие действия: перейти в окно «Дерево модели» и нажать правой кнопкой по «Дерево модели» рисунок 1.3.  Рисунок 1.3 - Окно «Дерево модели» Д  ля определения массы заготовки используются массово центровочные характеристики (МЦХ) модели. Для их определения необходимо в пункте «Деталь» выбрать вкладку «Свойства модели» и в панели свойств во вкладке «Параметры МЦХ» нажать первую слева клавишу «Выбрать материал из списка». Рисунок 1.4 - Выбор материала заготовки Для того, чтобы узнать параметры заготовки во вкладке «Параметры МЦХ» необходимо нажать кнопку «Пересчитать МЦХ». В результате было которого выбрать соответствующий заданию материал. В данном случае это Сталь 50. Окно выбора материала заготовки приведено на рисунке 1.4. Получено окно с результатами расчета параметров МЦХ, приведенное на рисунке 1.5.  Рисунок 1.5 - Результаты расчета массы заготовки В результате масса заготовки составила 3552г. Т  акже было произведено построение трехмерной модели детали. Она приведена на рисунке 1.6. Рисунок 1.6 - 3Д модель детали 61.2.3 Выбор технологического оборудования и оснастки7Таблица 3

Автоматизацию проводим для операции 005 «Токарная с ЧПУ», которая выполняется на токарно-винторезного станка с ЧПУ HEADMAN HCL 400L. В качестве станочного приспособления будем использовать 3-х кулачковый пневматический патрон. 81.2.3.1. Описание станкаСтанок токарный с ЧПУ HEADMAN HCL 400L (рис.1.7) предназначен для токарной обработки наружных и внутренних поверхностей заготовок типа тела вращения. Высокоточные станки с ЧПУ HEADMAN серии HCL отличаются высокоскоростной обработкой деталей с точностью позиционирования 0,012 мм и повторяемостью 0,005 мм. Сочетание высокой жесткости цельнолитой конструкции станины, точного шпинделя с мощностью до 11 кВт и высокоточных линейных направляющих, позволяют успешно сочетать силовое резание с чистовой обработкой деталей в закалённом состоянии с твердостью до 58 HRC, при этом обеспечивая точность по 7−8 квалитету и шероховатость по 8−9 классам. Таблица 4 - Техническая характеристика станка HEADMAN HCL 400L:

Рисунок 1.7 - Станок модели HEADMAN HCL 400L 1.5 Подбор режущего инструмента и расчет режимов резания В качестве режущего инструмента выберем режущие неперетачиваемые пластины и державки из каталога фирмы Sandvik Coromant [4]. Выбор именно этого инструмента обоснован тем, что данная фирма является ведущим производителем режущего инструмента и инструментальной оснастки, а также предлагает широкий ассортимент сменных пластин с большим спектром геометрии и сплавов для всех видов токарной и фрезерной обработки деталей из различных материалов. Для подбора режущего инструмента и расчета режимов резания используется справочник по инструменту CoroPlus® ToolGuide, приведенный на официальном сайте изготовителя инструментов Sandvik Coromant [5]. При использовании справочника ToolGuide необходимо перейти на сайт http://www.sandvik.coromant.com/ru-ru/products/coroplus-toolguide, где в верхнем окне указываем настройки языка. Окно настройки приведено на рисунке 1.8.  Рисунок 1.8 – Окно настройки языка справочника по инструменту CoroPlus®ToolGuide Для входа в справочник по инструменту CoroPlus® ToolGuide необходимо нажать кнопку «Вход в ToolGuide», расположенную над описанием основных функций ToolGuide. В результате открывается окно, изображенное на рисунке 1.9.  Рисунок 1.9 – Окно справочника по инструменту CoroPlus® ToolGuide На первом шаге система ToolGuide предлагает выбрать тип детали, для которой будет подбираться инструмент и рассчитываться режимы резания. В данном случае деталь представляет собой тело вращения, поэтому выбираем тип детали «Симметричная вращающаяся». В нашем случае на достаточно одного токарного проходного резца с 2-мя пластинами для обработки торца и наружного диаметра детали. Для получения характеристик пластины необходимо нажать на маркировку пластины. Окно с характеристиками пластины приведено на рисунке 1.10. То же самое можно проделать и для получения характеристик державки. Для подрезки торца выбираем режущую пластину TCGX 16 T3 04-AL H10 из твердого сплава марки H10 со следующими параметрами, приведенными в таблице 3. Данная пластина предназначена для обработки конструкционной стали нормальной твердости. В качестве державки используется призматическая державка для точения STDCR 2020K 16. Ее параметры также приведены в таблице 5. Таблица 5 – Основные параметры режущего инструмента для подрезки торца

Внешний вид пластины приведен на рисунке 1.11.  Рисунок 1.11 – Внешний вид пластины TCGX 16 T3 08-ST H10. Таким же способом выбираем пластину и для проточки наружного чернового и чистового точения. В результате использования справочника по инструменту CoroPlus® ToolGuide [5] были получены режимы резания для выполнения операций технологического процесса с порядком, приведенным в таблице 1. Результаты расчета сведены в таблицу 6. Таблица 6 – Результаты расчета режимов резания

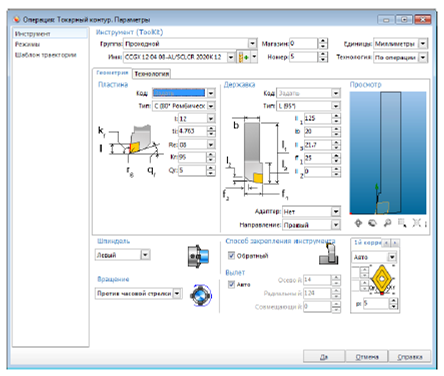

1.6 Подготовка управляющей программы для станка с ЧПУ Подготовку управляющей программы для станка с ЧПУ также произведем в системе SprutCAM. Основное назначение данной системы – разработка управляющих программ ЧПУ для обработки деталей. Геометрическую модель обрабатываемой детали и заготовки, созданную в системе КОМПАС-3D, импортируем в систему SprutCAM. Импорт детали и заготовки происходит во вкладке «3D модель» с помощью нажатия клавиши «Импорт». Результат импорта детали приведен на рисунке 1.12. Переход в режим формирования технологии обработки осуществляеся выбором закладки «Технология» в главном окне системы. Процесс обработки представляет собой последовательность технологических операций различных типов. Создание новых операций, редактирование их параметров и расчет, а также изменение порядка операций в технологическом процессе производится в режиме формирования обработки. Технологический процессможет содержать произвольное количество операций различных типов.  Рисунок 1.12 – Параметры инструмента при подрезке торца Ø190мм. Операции будут выводиться в результирующую управляющую программу в порядке их вхождения в список. 1. Подрезка торца Ø190мм. На первом шаге зададим параметры инструмента, используемого при выполнении данной операции в соответствии со значениями для выбранного инструмента, приведенными в таблице 5. Окно задания параметров инструмента приведено на рисунке 1.12. 2. Наружное точение Ø135мм Аналогично предыдущей операции зададим параметры инструмента в соответствии со значениями для выбранного инструмента, приведенными в таблице 6 (рисунок 1.13), и режимы резания для текущей операции согласно значениям, приведенным в таблице 6 (рисунок 1.13). В стратегии обработки зададим глубину резания в соответствии с таблицей 6.  Рисунок 1.13 – Параметры инструмента и режимы резания. Управляющая программа для станка с ЧПУ приведена в приложении 1. Также сформируем расчетно-технологическую карту (РТК) обработки детали. Для ее формирования на вкладке «Технология» нажмем кнопку РТК, выберем шаблон карты и сформируем ее. Внешний вид расчетно-технологической карты приведен на рисунке 1.14.   Рисунок 1.14 – Внешний вид расчетно-технологической карты Из расчетно-технологической карты выпишем основные операции обработки детали, номер используемого инструмента и время обработки, которые приведены в таблице 7. Таблица 7 – Расчетно-технологическая карта обработки детали

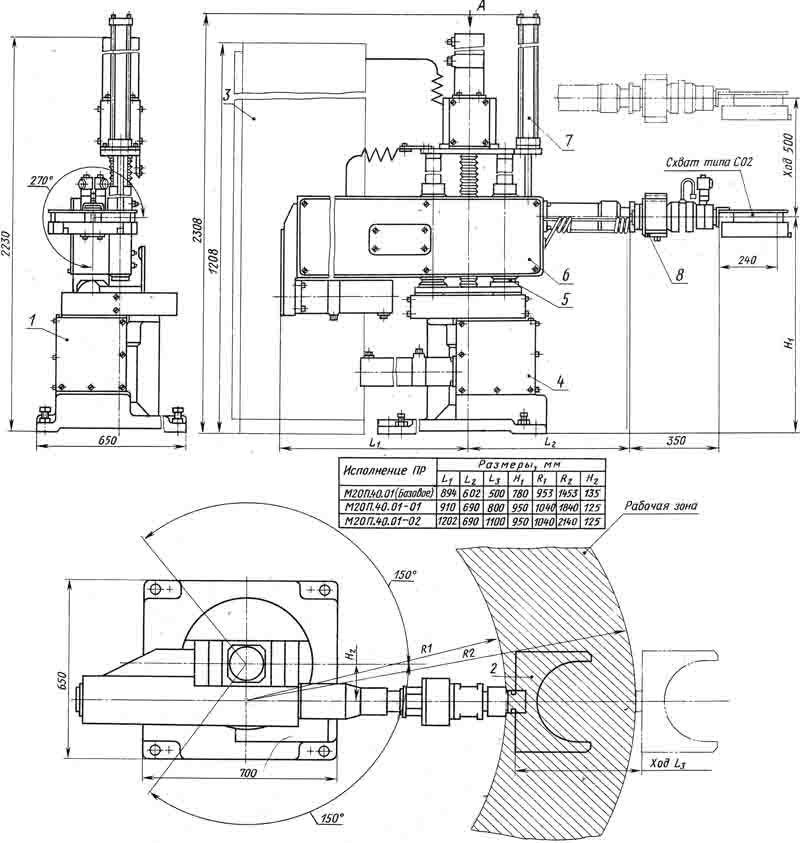

Выводы: 1. Для изготовления детали "Валик" выбран относительно не дорогой качественный материал Сталь 50 ГОСТ 1088-2013. 2. Деталь планируется изготавливать на высокоточном станке с ЧПУ HEADMAN HCL 400L. 3. Для подбора режущего инструмента и расчета режимов резания был использован справочник по инструменту CoroPlus® ToolGuide, приведенный на официальном сайте изготовителя инструментов Sandvik Corom. ГЛАВА 2 – Разработка компоновки автоматизированного участка по производству детали «Валик» 2.1 Выбор и обоснование основного и вспомогательного оборудования для автоматизированного участка Схема планировки разрабатывается на основе имеющегося оборудования, его габаритных размеров и рационального расположения оборудования. Планировка роботизированного комплекса неразрывно связана с его структурой. В однопредметных комплексах с одним роботом можно выделить две разновидности планировки – линейную и кольцевую. При линейной планировке обслуживаемое роботом оборудование располагается в один или два прямолинейных ряда. Такие РТК строятся на базе напольных или подвесных подвижных роботов. При кольцевой (полярной) планировке оборудование устанавливают вокруг робота в один (реже в два) дугообразный ряд. Здесь используются роботы с полярной системой координат (цилиндрической или сферической). Сравнительно часто вход РТК (подводящий транспортёр или накопитель заготовок) и выход (отводящий транспортёр или накопитель обработанных деталей) выполняют раздельно: при значительном изменении формы и размеров изделий в процессе их обработки, а также при таких типах накопительных и транспортных устройств, которые не допускают одновременную работу с обработанными и необработанными деталями. При расстановке оборудования необходимо обеспечить возможность подхода рабочего к станку для наблюдения за работой и вмешательства в процесс загрузки или работы станка. Совместная работа ПР и технологического оборудования должна быть обеспечена согласованием работы системы программного управления ТС, ПР и электроавтоматики станка. К функции электроавтоматики станка по обеспечению рабочего цикла должна добавиться функция осуществления диалога между ПР, ТС и станком. Реализация диалога должна осуществляться посредством прямых и обратных команд. Металлорежущее оборудование должно быть снабжено устройствами, блокирующими его работу при открытых защитных устройствах зоны резания и незакрепленной или неправильно закрепленной заготовке. Станки должны иметь блокировку, допускающую перемещения элементов при отсутствии вращения заготовки и при исходном положении инструмента. В общем случае в РТК входит следующее оборудование: ПР, основное и вспомогательное (выполняющее транспортные функции, функции накопления и хранения заготовок) технологическое оборудование; специальное оборудование типа контрольно–измерительных устройств, установок для размагничивания, клеймения и т.д.; системы автоматики РТК. Надежность функционирования РТК оценивают путем нахождения комплексного показателя надежности – коэффициента технического использования РТК, определяемого с учетом собственных простоев входящего в его состав основного и вспомогательного оборудования. Для РТК механической обработки коэффициент технического использования равен 0,8 – 0,85.[5] В РТК можно включить оборудование работающее с полной автоматизацией цикла и требующее мало времени на переналадку. Оборудование должно обеспечивать высокий уровень концентрации и совмещения переходов обработки. Наиболее полно этим требованиям удовлетворяют станки с ЧПУ. Для повышения надежности РТК необходимо обеспечить автоматизацию контроля в процессе обработки, автоматизацию подачи смазочно-охлаждающих сред в зону резания, автоматическую смену инструмента. На станках должна быть предусмотрена надежная система дробления стружки и удаления ее активным или пассивным способом. Компоновки и параметры рабочей зоны станков, конструкции приспособлений должны обеспечивать свободный доступ руки ПР для установки и снятия заготовки. Станки должны оснащаться вспомогательными приспособлениями, компенсирующие низкие технологические возможности существующих ПР: приспособлениями для предварительного базирования заготовки, для досылки заготовок до технологических баз приспособлений. Все перемещающиеся при работе узлы станков, связанные с функционированием ПР (пиноль задней бабки, суппорты, ограждения, устройства для предварительного базирования заготовок и т.п.), должны оснащаться датчиками, фиксирующими их конечное положение. Технологическая оснастка должна обеспечивать заданную точность установки заготовок, несмотря на то, что ПР подает заготовку в зону установки, ориентированную в недостаточной степени. В конструкции технологической оснастки предусматривают датчики, обеспечивающие закрепление заготовки только после поступления команды о ее правильном расположении в приспособлении. При обработке несимметричных заготовок оборудование должно обеспечивать останов шпинделя в заданном положении. Рабочая зона РТК должна быть защищена от стружки и брызг смазывающе-охлаждающей жидкости. Станки, при работе которых в течение смены образуется более 30 кг стружки, должны снабжаться автоматически действующими конвейерами для ее удаления. Если при работе образуется менее 30кг стружки, то станки должны снабжаться тарой для ее приема. При применении патронных станков необходимо обеспечить поджим заготовки к базам приспособления. Это осуществляется установкой толкателей на подвижных узлах станка или соответствующей конструкцией захватного устройства. При расстановке оборудования необходимо обеспечить возможность подхода рабочего к станку для наблюдения за работой и вмешательства в процесс загрузки или работы станка. Совместная работа ПР и технологического оборудования должна быть обеспечена согласованием работы системы программного управления ПР и электроавтоматики станка. К функции электроавтоматики станка по обеспечению рабочего цикла должна добавиться функция осуществления диалога между ПР и станком. Реализация диалога должна осуществляться посредством прямых и обратных команд (прямых – от ПР к станку и на зажим и разжим заготовки, включение станка и т.д.; обратных – от станка к ПР о выполнении команд, получаемых от ПР). 8.1.12.1.1 Выбор промышленного роботаТехнические характеристики промышленного робота согласно ГОСТ 25685-83 включают номинальную грузоподъемность, зону обслуживания роботом, рабочую зону ПР, число степеней подвижности, скорость перемещения по степени подвижности, погрешность позиционирования рабочего органа, погрешность отработки траектории рабочего органа. Грузоподъемность - наибольшая масса захватываемого ПР объекта производства, при которой гарантируется захватывание, удерживание и обеспечение установленных значений эксплуатационных характеристик ПР. Число степеней подвижности ПР - это сумма возможных координатных движений захваченной детали относительно неподвижного звена: стойки, основания и т. д. (движение зажима детали захватным устройством здесь не учитывается). Зона обслуживания ПР - это пространство, котором рабочий орган выполняет свои функции в соответствии с назначением робота и установленными значениями его характеристик. Рабочая зона ПР - это пространство, в котором может находиться рабочий орган при его функционировании. Рабочая зона может иметь объем от 0,01м3 (при особо точных операциях) и свыше 10м3 (для передвижных роботов). Погрешность позиционирования - отклонение положения рабочего органа от заданного управляющей программой. Большинство современных ПР имеет погрешность ± 0,1 ... 2,5 - мм (для грубых работ от ±1> до ±5 мм, для точных работ от ±0,1 до ±1 мм, для высокоточных работ до ±0,1 мм).[6] Исходя из выше сказанного выбираем ПР модели «М20П.40.01», который обеспечивает необходимую грузоподъемность, рабочая зона достаточна для загрузки , разгрузки детали на станок. 2.1.2 Описание выбранного ПР М20П.40.01  Рисунок 2.1 - Промышленный робот ПР М20П.40.01 Промышленный робот с ЧПУ М20П.40.01 предназначен для автоматизации установки-снятия заготовок и деталей, смены инструментов и других вспомогательных операций при обслуживании станков с ЧПУ. Устройство данного типа может обслуживать один или два станка и образовывать вместе с накопительными и транспортными устройствами гибкий производственный обрабатывающий комплекс, предназначенный для продолжительной работы без участия оператора.[4] Промышленный робот состоит из станины манипулятора 1, сменных схватов 2 (исполнения С01, ..., С05 и С07) и устройства ЧПУ, выполненного в виде автономной стойки 3. Манипулятор ПР включает в себя следующие сборочные единицы, некоторые из которых могут быть различного исполнения: механизм поворота 4; механизм подъема и опускания 5; механизм выдвижения руки 6 (базовое, 01 и 02 исполнения); балансир 7; блок поворота (кисть руки) 8 (исполнения 1 или 2); блок подготовки воздуха (на Рис.5 не показан). Устройство ЧПУ позиционного типа обеспечивает управление перемещениями руки в цилиндрической системе координат, цикловое управление движениями кисти и зажимом-разжимом схвата, а также подачу команд пуска циклов работы станков, другого технологического оборудования и приема ответных команд после выполнения этих циклов. Типовой рабочий цикл ПР при смене заготовки на токарном станке с ЧПУ включает в себя следующие этапы: подвод руки ПР к патрону станка - захват обработанной детали - отвод руки в исходную точку - подвод руки к тактовому столу - опускание детали - захват очередной заготовки - подвод заготовки к патрону станка - освобождение заготовки после зажима ее в патроне - отвод руки в исходную точку - начало цикла обработки на станке.[4]

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||