Захватные устройства (ЗУ) промышленных роботов (ПР) и манипуляторов (М) служат для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь различные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому ЗУ относятся к числу сменных элементов ПР. Как правило, ПР и M комплектуют набором типовых (для данной модели) ЗУ, которые можно менять в зависимости от требований конкретного рабочего задания. Иногда на типовой захват устанавливают сменные рабочие элементы (губки, присоски и т. п.). К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся надежность захватывания и удержания объекта, стабильность базирования, недопустимость повреждений или разрушения объектов. Прочность ЗУ должна быть высокой при малых габаритных размерах и массе. Особое внимание должно быть обращено на надежность крепления ЗУ к руке ПР. При обслуживании одним ПР нескольких единиц оборудования применение широкодиапазонных ЗУ или их автоматическая смена может оказаться единственно возможным решением, если одновременно обрабатываются детали различных конфигурации и массы. Поэтому к ЗУ для ПР, работающих в условиях серийного производства, предъявляются дополнительные требования: широкодиапазонность (возможность захватывания и базирования деталей в широком диапазоне массы, размеров и формы), обеспечение захватывания близко расположенных деталей, легкость и быстрота замены (вплоть до автоматической смены ЗУ). В ряде случаев необходимо автоматическое изменение усилия удержания объекта в зависимости от массы детали. В последнее время ведутся разработки конструкций ЗУ, способных захватывать и базировать не ориентировано расположенные объекты.[5].

2.1.4 Выбор транспортных устройств

Для подачи заготовок для загрузки станка промышленным роботом используется стол с заготовками. Заготовка устанавливается непосредственно на стол, так как форма и размеры заготовки позволяют это сделать. Робот забирает заготовку всегда с одной и той же позиции.

Рисунок 2.7 – Внешний вид ленточного конвейера

Для разгрузки станка и транспортирования готовых деталей используется ленточный конвейер. Внешний вид ленточного конвейера приведен на рисунке 2.7.

Готовая деталь устанавливается непосредственно на конвейер. На конце конвейера стоит датчик, который включает привод конвейера и подает сигнал роботу на то, что ленточный конвейер свободен.

2.2 Выбор датчиков и контроллера для автоматизированного участка

В зависимости от конструкции и принципа действия датчики положения имеют различный диапазон срабатывания, различную точность и рассчитаны на обнаружение объектов из различных материалов.

Наибольшее расстояние обнаружения и динамический диапазон имеют фотоэлектрические датчики, и они же имеют наилучшую точность. При выборе соответствующего типа, они могут решать практически все задачи обнаружения, за исключением случаев работы через непрозрачную преграду или работы при большом уровне паразитной засветки. Фотоэлектрические датчики представляют собой достаточно сложное устройство, изготовленное с применением прецизионных технологических процессов, поэтому из всех датчиков положения они имеют наибольшую стоимость. Номенклатура фотоэлектрических датчиков чрезвычайно обширна, что объясняется оптимизацией конструкции на решение какой-то конкретной задачи и невозможностью создать универсальное решение. К настоящему времени выпускающаяся номенклатура фотоэлектрики практически полностью перекрывает задачи, стоящие в промышленной автоматике и системах безопасности.

Индуктивные датчики положения имеют диапазон срабатывания от 1 до 60 мм при точности порядка 10-20% и представляют собой, в общем случае, катушку индуктивности и схему обработки сигнала, заключенные в цилиндрический или прямоугольный корпус. Они предназначены для обнаружения ферромагнитных объектов. Датчики этого типа имеют давнюю историю, и их конструкция хорошо отработана. В их составе нет дорогих компонентов, и они хорошо освоены многими производителями, как в Европе, так и в Азии и России. Датчики этого типа являются наиболее дешевыми и массовыми представителями устройств обнаружения присутствия объекта и наиболее широко применяются в промышленной автоматике. Параметры датчиков, выпускаемых разными производителями, очень близки и при выборе поставщика одним из критериев выбора может выступать надежность и долговременная стабильность параметров датчика. По совокупности этих признаков датчики SICK имеют наилучший рейтинг.

Емкостные датчики положения имеют диапазон срабатывания от 2 до 25 мм при точности порядка 20%. Их срабатывание происходит при изменении емкости пространства перед датчиком при внесении в это пространство объекта, структура которого отличается от структуры воздуха. При этом этот объект не обязательно должен быть твердым телом. При определенной настройке возможно определение уровня заполнения неметаллической емкости через ее стенку. Датчики этого типа незаменимы при работе с сыпучими и жидкими средами.

Ультразвуковые датчики положения имеют диапазон срабатывания от 30 мм до 8 м при точности порядка 2%. Их срабатывание происходит при обнаружении отраженного ультразвукового импульса от внесенного объекта. При этом природа объекта роли не играет. Необходимо только, что бы уровень отраженного сигнала превышал порог срабатывания датчика. Лучше всего обнаруживаются деревянные и металлические гладкие поверхности, несколько хуже картон. Сложности возникают при наличии на поверхности объекта поглощающего слоя - ворсовой ткани, меха и, на предельных дальностях, рассеивающей структуры поверхности, неровностей и канавок.

Оптические датчики позволяют решать задачи определения положения, скорости и направления вращения объектов из неферромагнитных материалов (в этом заключается их главное отличие от магнитных датчиков Холла). Примерами таких объектов могут быть денежные купюры, монеты или жетоны, опускаемые в щель автомата, пластмассовые диски, метки, карточки и т.д.

9.1.1Анализ контроллеров

Siemens Simatic S7 200

Контроллер класса Siemens Simatic S7 200 - относительно простое логическое устройство с возможностью программирования, применяемое в системах автоматизации невысокой сложности.

Эта категория контроллеров, которые можно программировать, отлично подходит для тех ситуаций, в которых требуется обновить релейную схему устаревшей конструкции. Новый модуль намного экономичнее в плане энергии и ресурсов, к тому же он легко настраивается.

Конструкция устройства включает полный набор периферийных элементов, в т. ч. подключение блоков питания, центральных процессоров, модулей коммуникации и позиционирования, модулей ввода-вывода.

Отличительные черты и особенности, которыми обладает контроллер Simatic S7200:

1) высокие показатели быстродействия модулей;

2) возможность эффективно программировать (используемые языки - LAD, FBD, STL);

3) трехуровневая парольная защита пользовательских программ;

4) страничная адресация данных;

5) обработка рецептурных данных;

6) карта памяти, позволяющая сохранять документацию и регистрировать данные системы;

7) возможность редактировать программы без остановки центрального процессора, «на лету»;

8) возможность использования распределенной системы ввода-вывода AS-Interface для свободного наращивания модулей входов и выходов.

Логические программируемые контроллеры линейки Siemens Simatic S7 200 способны одновременно обрабатывать команды и осуществлять различные операции (математические, логические); при этом имеется поддержка алгоритмов ПИД позиционирования и регулировки.

Варианты интерфейсов контроллера для передачи данных: MPI, PPI, PROFIBUS AS-Interface, подключение модемной связи.

Семейство контроллеров S7-200 включает 5 вариантов центральных процессоров, каждый из которых представлен двумя модификациями:

напряжение питания 24В, дискретные выходы на базе транзисторных ключей (24В/0,75А);

напряжение питания 115/230В, дискретные релейные выходы.

Simatic S7300

Программируемый логический контроллер Simatic S7300 состоит из набора отдельных модулей, каждый из которых имеет свою специализацию и функцию. Он широко используется для решения различных задач по автоматизации; с помощью ПЛК Siemens этого типа можно создать систему управления как отдельного цеха, так и всего предприятия.

Как и многие другие ПЛК Siemens, модель S7300 создана на модульной архитектуре; такая система обеспечивает широкие возможности по конфигурации оборудования, позволяя решать широкий спектр задач. Модули охлаждаются естественным путем, что значительно снижает общий износ и энергозатраты.

Такое техническое исполнение позволяет эффективно организовывать построение автоматизации низкого и среднего уровня сложности, одновременно обеспечивая максимальную адаптацию к конкретной выполняемой задаче. При необходимости возможно наращивание и расширение функционала за счет модернизации управляющей системы.

Контроллер Siemens Simatic s7300 отличается рядом особенностей, делающих его достаточно привлекательным решением. В их числе - удобство и легкость эксплуатации, обилие коммуникационных возможностей и функций, простая сетевая конфигурация, интеграция структуры ввода-вывода (локального и распределенного), доступная цена.

Стоит дополнительно отметить несколько достоинств контроллера Siemens:

1) возможность выбора центрального процессора с необходимой производительностью (доступно более 20 классов CPU);

2) широкий ассортимент модулей ввода-вывода;

3) свыше 20 различных модулей функционального типа;

4) коммуникационные процессоры Siemens, поддерживающие PtP, PROFIBUS, AS-Interface, Industrial Ethernet, Modbus.

Все это в сочетании с разумной ценой делает линейку Siemens Simatic s7300 весьма привлекательным решением.

Основное применение ПЛК S7300 - автоматизация специализированной техники, текстильных и упаковочных машин, судовых установок, машиностроительного и электротехнического оборудования, технических средств управления производством и т. д.

Эффективность использования продуктов Siemens Simatic s7300 в этой сфере обеспечивается следующими факторами:

1) обеспечение электропитания от сетей как постоянного, так и переменного тока;

2) гибкая конструкция, удобная в обслуживании и эксплуатации;

3) все модули линейки монтируются на профильную шину S7-300, фиксация в рабочем положении осуществляется при помощи болтов;

4) возможность объединения элементов контроллера в целостную систему, в которой узлы произвольно соединены шинными соединителями;

5) упрощенная процедура подключения внешних цепей и оперативной смены элементов благодаря фронтальным заменителям;

6) исключение вероятности возникновения ошибок при замене узлов благодаря механическому кодированию фронтальных соединителей.

В семейство Siemens Simatic s7300 входят CPU (центральные процессоры), программное обеспечение STEP 7, а также ряд модулей: IM (интерфейсные), SM (сигнальные ввода / вывода), CP (коммуникационные), FM (функциональные), PS (блоки питания). Кроме того, используются следующие компоненты: соединители (фронтальные, шинные), профильная шина DIN, ММС (микрокарты памяти), комплекты терминальных кабелей и блоков.

Mitsubishi FX1S

Промышленный контроллер Mitsubishi FX1S это самый компактный контроллер в линейке FX. Они специально были спроектированы компанией Mitsubishi Electric для работы по принципу «Fit & Forget» (Поставил и забыл). По этой причине они имеют прочную, лишенную излишеств надежную конструкцию с впечатляющими возможностями. Применяются в небольших системах автоматики, где количество входов / выходов не превышает 34 и отдается предпочтение таким характеристикам как: простота эксплуатации, компактность и надёжность.

К достоинствам контроллера можно отнести:

1) наличие энергонезависимой памяти EEPROM, вмещающей 2000 шагов программы,

2) встроенные часы реального времени,

3) возможность установки одного заменяемого модуля расширения, который устанавливается в базовый модуль контроллера и имеет маркировку FX1N-XXX-BD (опция),

4) наличие высокоскоростных счетчиков,

5) возможность подключения текстового ЖК дисплея FX1N-5DM (опция),

6) светодиодная индикация входов и выходов,

7) модели с напряжением питания 220в и =24в,

8) крепление контроллера на DIN рейку.

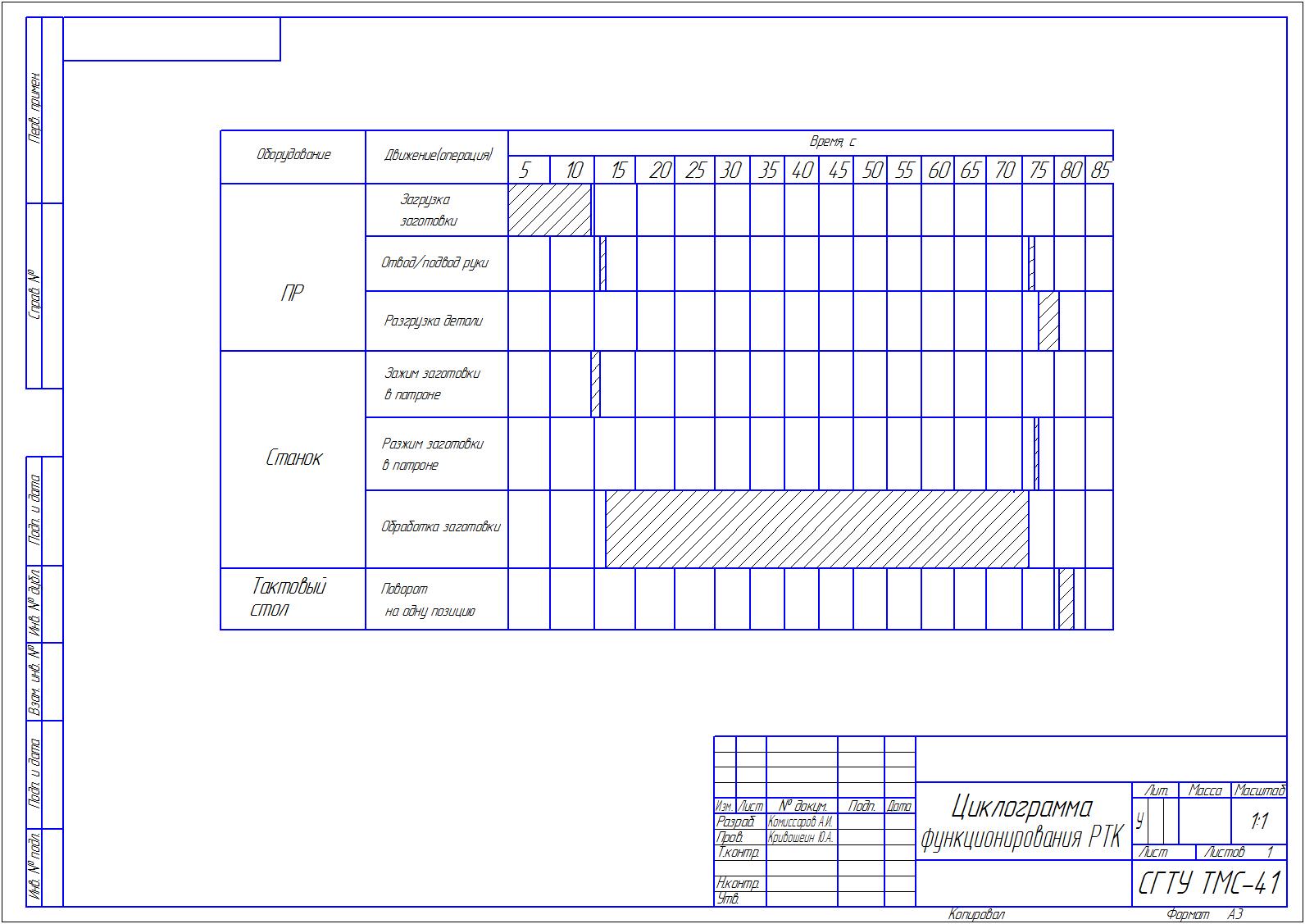

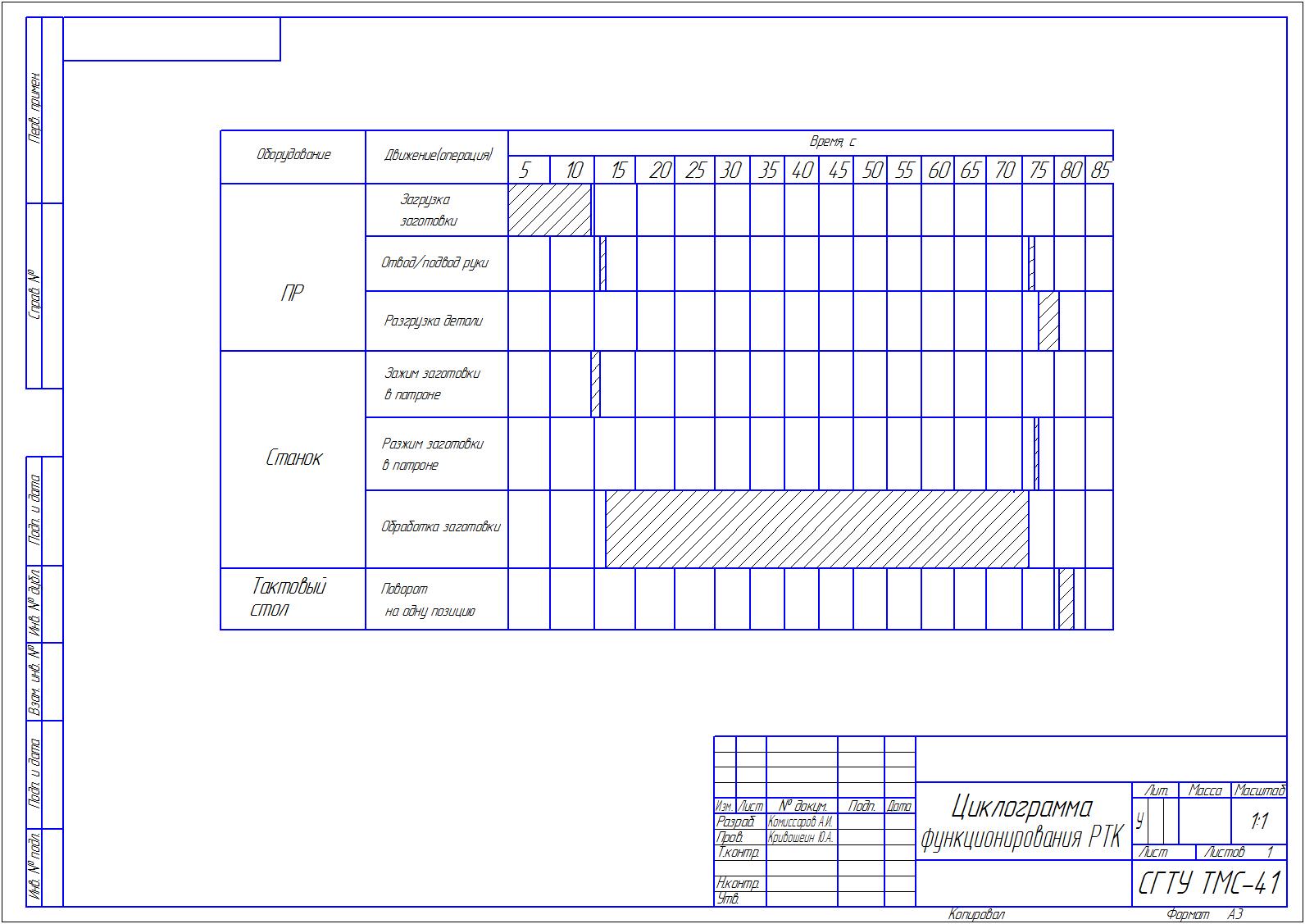

2.3 Разработка циклограммы функционирования автоматизированного участка

Циклограмма представляет собой графическое изображение последовательности работы отдельных элементов и подсистем .

Расчет времени элементов цикла работы РТК.

№

п/п

|

Оборудование

|

Движение

(операция)

|

Элемент операции

|

Расчетная формула

|

Расчетное время, с

|

1

|

Промышленный робот

|

Загрузка заготовки

|

Выдвижение руки

|

|

|

2

|

Захват заготовки

|

-

|

|

3

|

Подъем руки

|

|

|

4

|

Возврат руки

|

|

|

5

|

Поворот руки

|

|

|

6

|

Выдвижение руки

|

|

|

7

|

Разжим заготовки

|

-

|

|

|

|

|

8

|

Отвод руки из зоны обработки

|

|

|

9

|

Подвод руки в зону обработки

|

|

|

10

|

Промышленный робот

|

Разгрузка детали

|

Захват детали

|

-

|

|

11

|

Возврат руки

|

|

|

12

|

Поворот руки

|

|

|

13

|

Выдвижение руки

|

|

|

14

|

Опускание руки

|

|

|

15

|

Разжим детали

|

-

|

|

|

|

6,75 6,75

|

16

|

Станок

|

Зажим заготовки в призме

|

-

|

1,8

|

17

|

Разжим заготовки в призме

|

-

|

1,5

|

18

|

Обработка

|

-

|

60

|

19

|

Перемещение заграждения

|

|

|

20

|

|

|

64,5 64,5

|

21

|

Тактовый стол

|

Поворот на одну позицию

|

-

|

2,5

|

2.4 Разработка структурной схемы автоматизированной системы управления технологическим процессом производства детали «Валик»

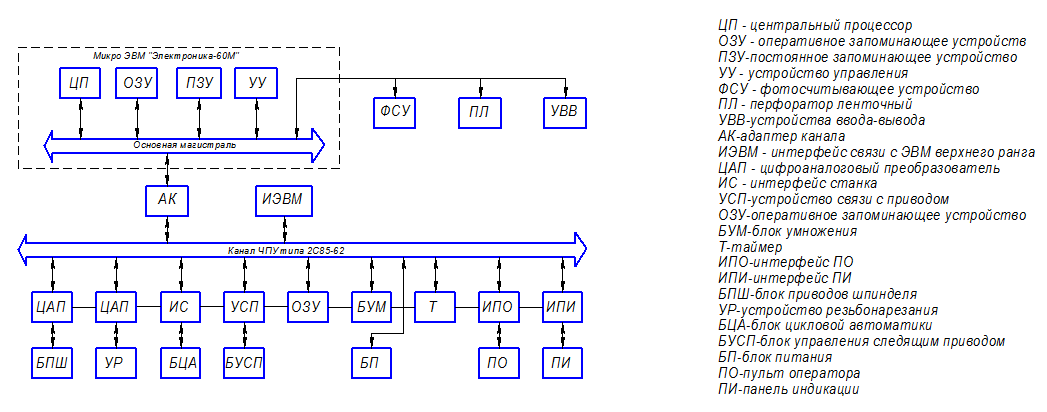

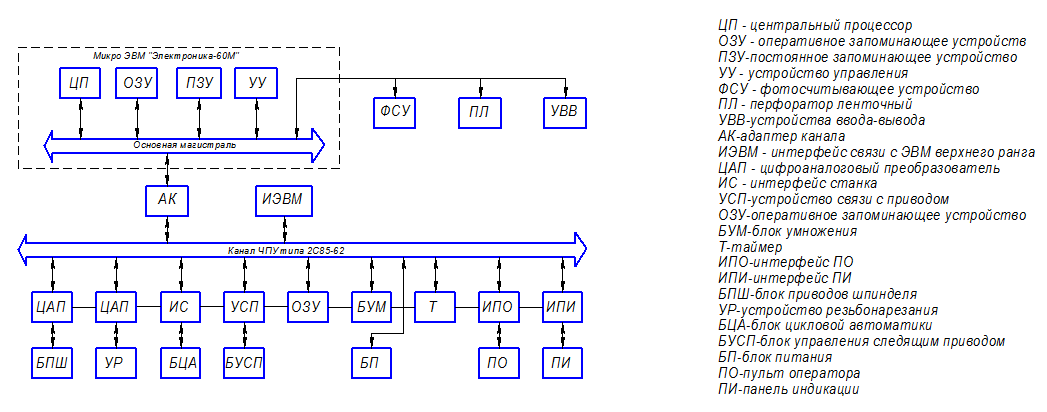

На станке HEADMAN HCL 400L используется СЧПУ «2С85»

Структурная схема СЧПУ 2С85 представлена на рисунке 2.9.

Основной областью применения устройства является управление многоцелевыми станками. [4]

Рисунок 2.9 - Структурная схема СЧПУ 2С85

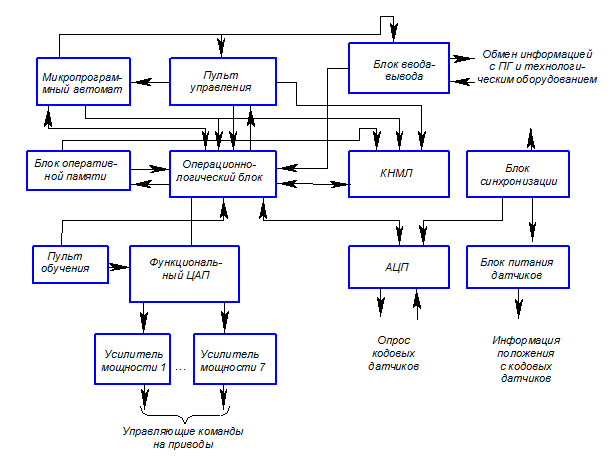

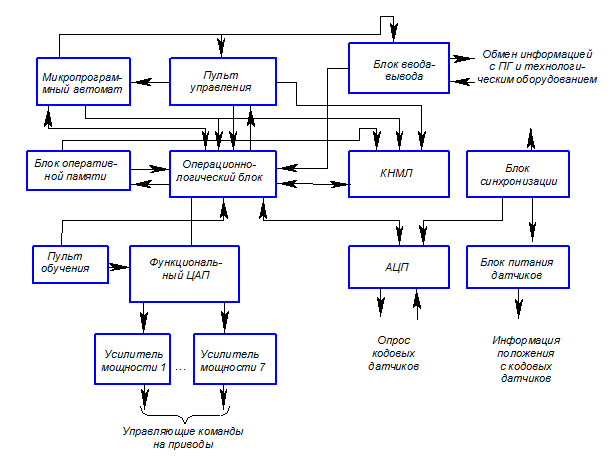

Промышленный робот М20П.405.01 использует СЧПУ позиционного управление УПМ-772. Структурная схема представлена на рисунке 2.10.

Числовые системы позиционного управления типа УПМ комплектуются с ПР, обслуживающими металлорежущие станки, подъемно-транспортные операции, простейшие сборочные работы и др. Технологическая информация включает до шести-десяти команд, программирование осуществляется методом обучения. Информация с пульта обучения и пульта управления записывается в оперативную память устройства, для длительного хранения ее можно переписать на магнитную ленту кассетного накопителя.[5]

Рисунок 2.10 - Структурная схема УПМ-772

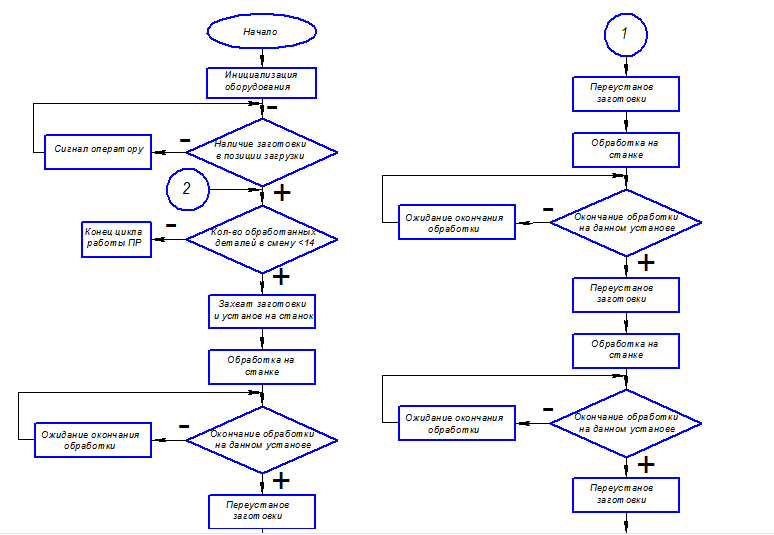

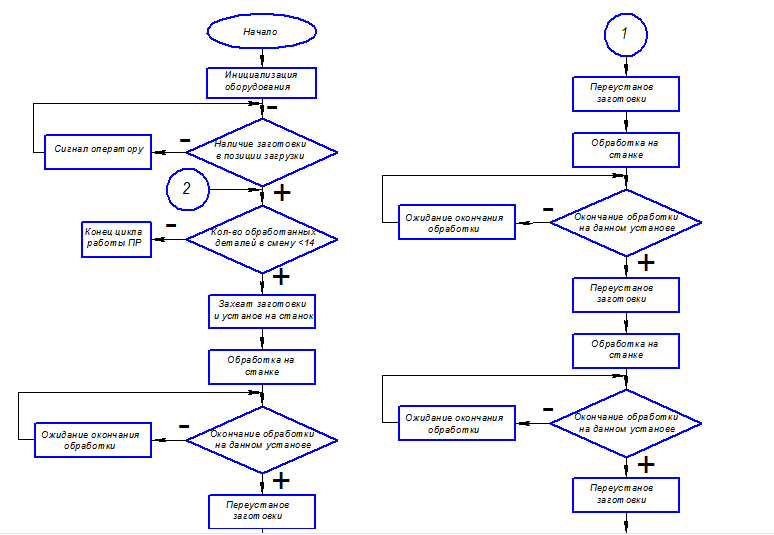

2.5 Разработка алгоритма работы или управления технологическим процессом по производству детали «Валик»

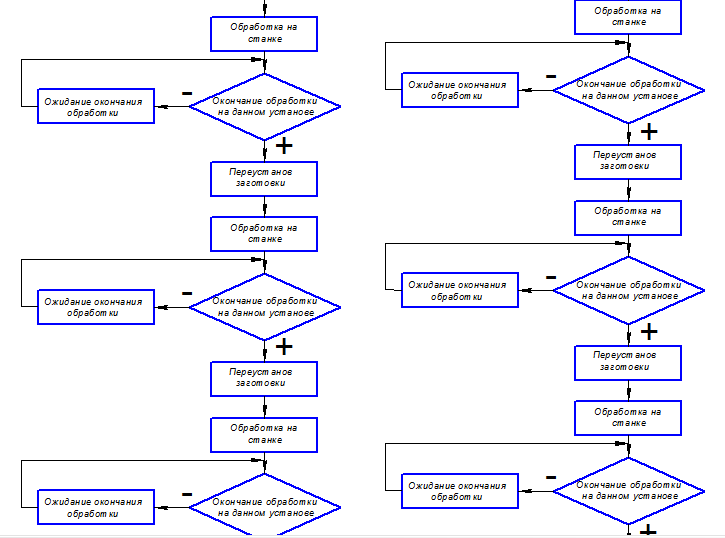

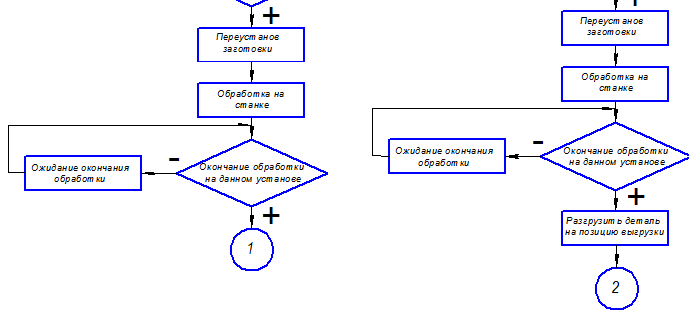

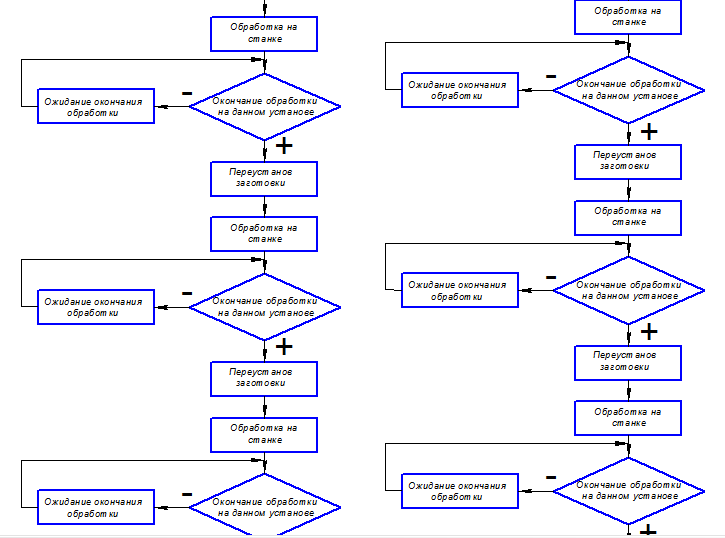

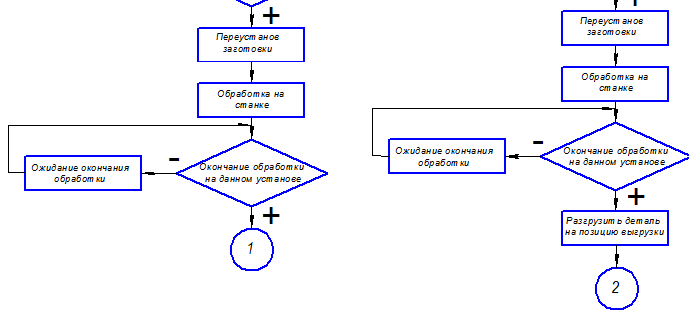

Алгоритм работы ПР представлен на рисунке 2.11.

Рисунок 2.11 - Алгоритм работы ПР

Выводы:

В результате выполнения курсового проекта по разработке роботизированного рабочего места по мзготовлению летали "Валик" выполнено следующее:

- проведен анализ чертежа и назначение детали "Валик";

- разработан технологический процее по его изготовлению;

- спроектирована операционная технология, использующая усовершенствованный вариант;

- спроектирован ТП. удовлетворяющий всем условиям автоматизированного производства.

- спроектирована автоматизмрованное рабочее место для производства детали "Валик.

СПИСОК ЛИТЕРАТУРЫ

Косилова А. Г. Мещеряков Р. К. Справочник технолога-машиностроителя. Машиностроение, 2015. т. 1 Косилова А. Г. Мещеряков Р. К. Справочник технолога-машиностроителя. Машиностроение, 2015. т. 2 Козырев Ю.Г. Промышленные роботы. Справочник. Машиностроение, 2008. Барановский Ю. В. Режимы резания металлов. НИИТавтопром, 1995. Станки с программным управлением и промышленные роботы/Под ред. С. Е. Локтевой.-2-е изд., перераб. и доп. –М.:Машиностроение, 20166. 320 с., ил. Промышленные роботы в машиностроении: Альбом/ Ю. М. Соломенцев, К. П. Жуков, Ю. А. Павлов и др.–М.:Машиностроение, 2017. 140 с.

7. Пуш А.В., Толстов Н.П. Однооперационные манипуляторы в станкостроении: методические указания. МГТУ МАМИ, 2012. 45 с.

|

Скачать 1.74 Mb.

Скачать 1.74 Mb.

6,75

6,75

64,5

64,5