курс.женя. Разработка технологического процесса сборки узла приспособление

Скачать 409.94 Kb. Скачать 409.94 Kb.

|

|

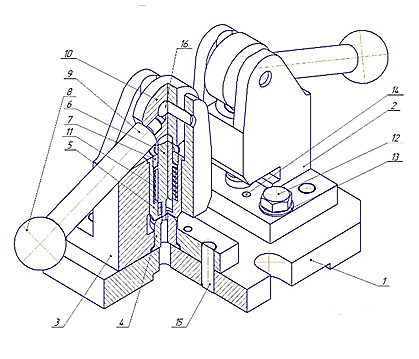

Министерство образования и науки Хабаровского края Краевое государственное автономное Профессиональное образовательное учреждение (Межрегиональный центр компетенций)  РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА «ПРИСПОСОБЛЕНИЕ» Курсовой проект Пояснительная записка КП 15.02.15 01.18.0 Студент группы ТМП-15 Е.С. Полякова Руководитель Н.В. Воронина Комсомольск-на-Амуре 2020  Содержание СодержаниеВведение………………………………………………………………………………1 1. Служебное назначение и техническая характеристика изделия………………..3 1.1 Общие сведения о конструкции изделия .………………………………………3 1.2 Описание устройств, способов соединения деталей, принципа действия, регулировки смазки…………………………………………………………………..4 2.Отработка конструкции изделия на технологичность…………………………...5 3. Проектирование технологического процесса сборки…………………………...6 4. Производственные расчеты и технологическое нормирование………………...7 4.1 Уточнение годовой программы сборки узла…………………………………....7 4.2 Расчет трудоемкости сборки узла……………………………………………….7 4.3 Расчет количества оборудования и оснастки…………………………………...9 4.4 Расчет численности промышленно – производственного персонала………..12 4.4.1 Расчет численности основных рабочих……………………………………...12 4.4.2 Расчет численности вспомогательных рабочих……………………………..14 4.4.3 Расчет численности руководящего состава и специалистов………………..15 4.5 Производственная оценка разработанного процесса сборки………………....16 4.5.1 Такт поточной сборки изделия………………………………………………..16 4.5.2 Ритм поточной сборки………………………………………………………....17 4.5.3 Величина сменного задания…………………………………………………...17 4.5.4 Определение загрузки и производительности сборочного рабочего места…………………………………………………………………………………..17 5. Организация сборочного процесса и методы достижения точности сборки………………………………………………………………………………....21 6. Выбор оборудования и технической оснастки…………………………………..23 Заключение…………………………………………………………………………...24 Список используемой литературы……………………………………………….....25 Приложение А (Обязательно)  ВВЕДЕНИЕ ВВЕДЕНИЕСборка – это образование разъемных или неразъемных соединений составных частей заготовки или изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клепкой и т.д. По своему объему сборка подразделяется на общую сборку, объектом которой является изделие в целом, и на узловую сборку, объектом которой является составная часть изделия, т.е. сборочная единица или узел. Виды сборок: 1. Предварительная сборка - т.е. сборка заготовок, составных частей или изделия в целом, которые в последующем подлежат разборке. Например, предварительная сборка узла с целью определения размера неподвижного компенсатора. 2. Промежуточная сборка - т.е. сборка заготовок, выполняемая для дальнейшей их совместной обработки. Например, предварительная сборка корпуса редуктора с крышкой для последующей совместной обработки отверстий под подшипники; предварительная сборка шатуна с крышкой шатуна для обработки отверстия под шатунные шейки коленчатого вала и т.п. 3. Сборка под сварку - т.е. сборка заготовок для их последующей сварки. Процесс соединения деталей при помощи сварки в большинстве случаев является сборочным и может быть введен непосредственно в поток узловой или общей сборки. Большой объем сборочных работ с применением сварки выполняется при изготовлении, например, кузовов и кабин различных транспортных машин. В процессе сварки основание, кабина и другие элементы кузова удерживаются в специальных приспособлениях фиксаторами, чем обеспечивается правильное положение элементов относительно друг друга. 4. Окончательная сборка - сборка изделия или его составной части, после которой не предусмотрена его последующая разборка при изготовлении. Следует обратить внимание, что после окончательной сборки для некоторых изделий может следовать демонтаж. В состав окончательной сборки входят работы по частичной разборке собранного изделия с целью подготовки его к упаковке и транспортированию к потребителям (например, сборка крупных паровых и гидравлических турбин и т.п.).   1.Служебное назначение и техническая характеристика изделия 1.Служебное назначение и техническая характеристика изделияПриспособлением в машиностроении называется дополнительные устройства, служащие для установки и закрепления обрабатываемых деталей, инструмента (вспомогательного инструмента), а также для сборки и контроля. Станочные приспособления позволяют наиболее экономично в конкретных производственных условиях обеспечить заложенную в конструкции детали размер и точность, а также взаимное расположение обрабатываемых поверхностей. Затраты на изготовление и эксплуатацию приспособлений составляют 30% от себестоимости продукции. Общие сведения о конструкции изделия.  Приспособление - служит для последовательного пробивания двух отверстий Ø3,2 мм в стальной пластинке толщиной 1,5 мм. В состав приспособления входят следующие стандартные изделия:  Рисунок1 - Приспособление Приспособление состоит из плиты 1 и двух кронштейнов 2, 3, каждый из которых крепится к плите 1 с помощью двух диагонально расположенных болтов 12, и фиксируется с помощью двух штифтов 15. В кронштейне 3 имеется выступ, который служит упором для заготовки. В отверстия Ø24 кронштейнов 2 и 3 установлены стаканы 5 и втулки 7, которые являются направляющими для пуансонов 6. Описание устройств, способов соединения деталей, принципа действия, регулировки и смазки  Заготовка устанавливается на матрицы 4 до выступа на кронштейне 3. Поперечными упорами для заготовки являются штифты 14, которые установлены на кронштейнах 2 и 3. Заготовка устанавливается на матрицы 4 до выступа на кронштейне 3. Поперечными упорами для заготовки являются штифты 14, которые установлены на кронштейнах 2 и 3.Движение пуансонов 6 обеспечивается последовательным вращением эксцентриков 10 вокруг оси (штифта) 16 с помощью рукоятки (8, 9). Возвращение пуансона в исходное положение осуществляется за счет силы сжатия пружины 11 и обратного движения эксцентрика 10. Все фаски для внутренней метрической резьбы выполнены по ГОСТ 10549-80 и на чертежах деталей не указаны. Смазочная система – комбинированная. Все детали смазываются разбрызгиванием. Отработка конструкции изделия на технологичность Одной из основных задач, решаемых в процессе проектирования технологических  процессов сборочных работ и подготовки производства, является оценка и обеспечение технологичности изделия. процессов сборочных работ и подготовки производства, является оценка и обеспечение технологичности изделия.Приспособление состоит из небольшого количества узлов, деталей. С целью обеспечения возможности параллельной сборки изделие разбиваем на отдельные детали. Это плита и два кронштейна левый и правый. Конструкция и технологичность изделия требует осуществлять сборку деталей и узлов методом полной взаимозаменяемости, без дополнительной механической пригонки. При этом исключены промежуточные сборки и разборки. Конструкция не имеет многозвенных размерных цепей. В конструкции узлов отсутствуют детали малой прочности и жестокости и детали из легкодеформирующихся материалов, что исключает возможность их деформации в процессе сборки. Конструкция узла обеспечивает свободный доступ инструментов, средств контроля и рабочих органов технических устройств к местам сборки. Базовой деталью в узле является плита. Установка остальных узлов и деталей осуществляется при одном постоянном положении плиты. Сборочные единицы входящие в узел кинематически замкнуты, то есть при транспортировке с позиции на позицию не распадаются на составные части. Технологичность конструкции зависит от способов соединения деталей в узле.  Проектирование технологического процесса сборки Проектирование технологического процесса сборкиТехнологический процесс сборки заключается в соединении деталей в узел. Все работы расчленяются на отдельные последовательные операции, переходы, приемы. Операция 005 Установка 6,5 мин - установить плиту в зажимное устройство приспособления; - кронштейны прикрепить к плите 1 с помощью двух диагонально расположенных болтов 12, и зафиксировать с помощью двух штифтов 15. Операция 010 Сборка 4,35мин - в отверстия Ø24 кронштейнов 2 и 3 установить стаканы 5 и втулки 7, которые являются направляющими для пуансонов 6. Операция 015 сборка 4,3 мин - на кронштейны 2 и 3 устанавливаются штифты 14. - установка эксцентриков 10 вокруг оси (штифта) - последовательность вращения вокруг оси с помощью рукоятки (8,9) Операция 020 выгрузка 0,75 мин - снять узел в сборе с приспособления Операция 025 Контроль 5,72мин -произвести замер собранного узла на соответствие требованиям чертежа  4.Производственные расчеты и технологическое нормирование 4.Производственные расчеты и технологическое нормирование4.1Уточнение годовой программы сборки узла. Годовая программа сборки узла «Приспособления» определяется исходя из плана выпуска изделий, с учетом плана выпуска по меркам количества расхода данного узла и количества узлов выпускаемых на запасные части. Результаты расчета оформляем в виде таблицы 1. Таблица 1 – Годовая программа сборки узла

4.2 Расчет трудоемкости сборки узла Трудоемкость выполнения сборочных работ для каждой операции сборки ведем по базовому варианту технологического процесса: T = где Т – трудоемкость технологической операции, н/час Nс – программа сборки узла, шт. t – норма времени на операцию, мин. Расчет выполним для сборочных операций без учета переходов. Технологический процесс дифференцирован на узловую и общую сборку. Общая сборка выполняется при этом с учетом такта выпуска узлов в специальных приспособлениях – спутниках. Операция 005 Т005=  =238,3 н/час; =238,3 н/час;Операция 010 Т010=  =159,5 н/час; =159,5 н/час;  Операция 015  Т015= Т015= =157,7 н/час; =157,7 н/час;Операция 020 Т020=  =27,5 н/час; =27,5 н/час;Операция 025 Т025=  =209,7 н/час; =209,7 н/час;Таблица 2 – Сводная ведомость трудоемкости выполнения программы сборки .

4.3 Расчет количества оборудования и оснастки. Расчетное количество оборудования и оснастки по всем операциям, учитывающийся в таблице 2 определяем по формуле: Ср = где Т – трудоемкость операции, н/час Fэф – эффективный фонд времени работы оборудования, час Квн – коэффициент выполнения норм времени (принимаем 1.1) После расчета оборудования определяем коэффициент загрузки и процент загрузки рассчитанного оборудования или оснастки по формуле: К3 = Ср / Спр , (4.3.2) где Ср – расчетное количество оборудования или оснастки, шт. Спр – принятое количество оборудования или оснастки, шт. П3 = К3 ·100% , (4.3.3) Выполняем расчеты: Операция 005 Ср =  = 0,11 Спр=1; = 0,11 Спр=1;Кз = 0,11/1= 0,11; Пз = 0,11·100% =11%; Операция 010 Ср =  = 0,071 Спр = 1; = 0,071 Спр = 1;  Кз = 0,071/1 = 0,071; Пз= 0,071·100%=7,1%; Операция 015 Ср =  = 0,07 Спр = 1; = 0,07 Спр = 1;Кз= 0,07/1= 0,07; Пз= 0,07·100% = 7%; Операция 020 Ср =  = 0,012 Спр = 1; = 0,012 Спр = 1;Кз = 0,012/1 = 0,012; Пз = 0,012·100% = 1,2%; |