4Содержание ДП 1 лист и последующие. Рецензия на дипломный проект Заключение руководителя дипломного проекта

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

Содержание

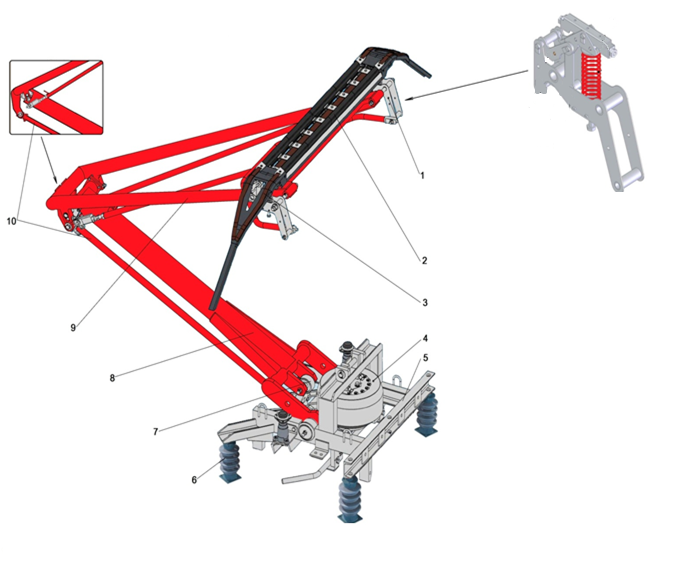

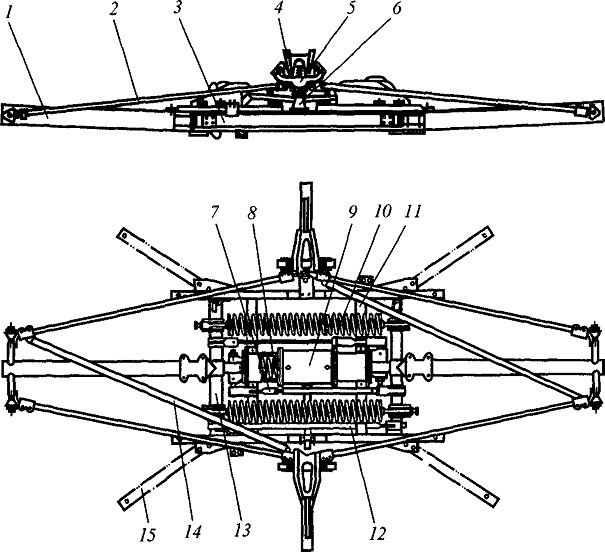

Введение Локомотив представляет собой сложную многофункциональную организационно-техническую систему. Выполнение возложенных на локомотив задач возможно только при условии его исправности. Вследствие изнашивания деталей и механизмов, нарушения регулировок, ослабления крепления, поломок и других причин, возникающих в процессе эксплуатации, техническое состояние локомотивов ухудшается, поэтому их техническое обслуживание и ремонт обусловлены техническими и эксплуатационными причинами и направлены на обеспечение их надёжности. Для предупреждения неисправностей локомотивов в процессе их эксплуатации создана, функционирует и постоянно совершенствуется система технического обслуживания и ремонта, тем не менее, данный вопрос не теряет своей значимости и актуальности. В связи с выше изложенным выбрана тема «Конструкция, техническое обслуживание и ремонт токоприемников электроподвижного состава». Данная тема будет актуальна, пока существует подвижной состав на электротяге, так как токоприёмник является звеном, которое обеспечивает надёжное электрическое соединение оборудования локомотива с контактной сетью. В дипломном проекте будут рассмотрены следующие вопросы: назначение, типы, условия работы токоприемников, применяемых на электровозах; конструктивные особенности токоприемников различных серий ЭПС; Основные неисправности и причины их возникновения; Инновационные технологии, используемые при ремонте и эксплуатации токоприемников; Периодичность проведения технического обслуживания, плановых видов ремонта ТКП; Технология проведения текущего ремонта по циклу ТР-3 токоприемника в условиях сервисного локомотивного депо «Лянгасово - Западный»; Контрольные параметры виды послеремонтных испытаний ТКП; Организация рабочего места по ремонту токоприемником; Приспособления и средства механизации; Материалы, используемые при техническом облуживании и ремонте ТКП; Особенности эксплуатации токоприемников в зимний период; Мероприятия по охране труда; Требования по охране труда в аварийных ситуациях; Требования охраны труда при работе на высоте; Мероприятия по безопасности движения; Требования безопасности при снятии напряжения в контактной сети; Требования безопасности при изломе токоприемника; Мероприятия по экологии и безопасности жизнедеятельности; Обеспечение экологической безопасности на объектах железнодорожного транспорта. Реализуемые программы и проекты; 1 Общая часть Конструкция токоприёмников и их характеристики определяются мощностью (током нагрузки) и скоростью ЭПС, габаритами подвижного состава и приближения строений, расположением контактных проводов по высоте относительно ЭПС, характером изменения расстояния между основанием токоприёмника и контактным проводом условиями управления подъёмом и опусканием токоприёмников. Токоприёмники должны обеспечивать надёжный токосъём. Назначение, типы, условия работы токоприемников (далее ТКП), применяемых на электровозах Основным условием надежной работы токоприемника, является прежде всего постоянство нажатия токоприемника на контактный провод. Разумеется, чем больше нажатие, тем надежней скользящий контакт. Но, с другой стороны, большое нажатие увеличивает механический износ провода и контактного устройства токоприемника В то же время чрезмерно малое нажатие приводит к искрению и даже к образованию электрической дуги, что вызывает электрический износ контактных поверхностей проводовитокоприемникаивозникновениепомехвразличныхлинияхсвязи. На железной дороге нормальная высота подвески контактного провода над уровнем головки рельса принята равной 6600 мм на станциях и 6250 мм на перегонах. В исключительных случаях это расстояние в пределах искусственных сооружений, расположенных на путях станций, а также на перегонах железнодорожного транспорта может быть уменьшено до 5675 мм на участках переменного тока и до 5550 мм при постоянном токе. Высота подвески контактного провода во всех случаях не должна превышать 6800 мм. Следовательно, в самых неблагоприятных условиях токоприемник должен опускаться или подниматься на 6800 - 5500 = 1250 мм, обеспечиваяприэтомпостоянныйэлектрическийконтактспроводом. Рассмотрим конструкцию токоприёмника электровоза на примере современного токоприёмника ТАсС-10-01 (рисунок 1) который устанавливаться на 2ЭС5К и 2ЭС10, и токоприёмника старого образца Л-13У1 (рисунок 2) который устанавливается на электровозы ВЛ-80.  Рисунок 1 Токоприемник ТАсС-10-01: 1 - Каретка; 2 - Угольные вставки; 3 -Полоз; 4 - Пневмопривод; 5 - Основание; 6 – Опорные изоляторы; 7 - Тяга кулисы; 8 - Несущий рычаг; 9 - Верхняя рама; 10 - Тяга.  Рисунок 2 Токоприемник Л-13У1: 1 - Т-образнаятрубанижнейрамы; 2 - продольнаятрубаверхнейрамы; 3 - продольныйшвеллероснования; 4 - полоз; 5 - каретка; 6 - амортизатор; 7 - продольная тяга; 8 - опускнаяпружина; 9 - пневматическийцилиндр; 10 - подъемнаяпружина; 11 - поперечныйшвеллероснования ; 12 - синхронизирующаятяга; 13 - главныйвал; 14 - диагональнаятрубаверхнейрамы; 15 - кронштейн основания. Токоприёмник имеет полоз, закреплённый на подвижном устройстве -каретке. Кареткаупругозакрепленанаверхнейраметокоприёмника. Верхняя рама через систему рычагов шарнирно крепится к нижней раме. Нижняя рама токоприёмника через изоляторы жёстко закреплена на крыше. Все части токоприёмник, а находятся под полным напряжением контактной сети. Ток протекает и через шарнирные соединения токоприёмника, для уменьшения переходного сопротивления в соединениях и электрокоррозии все шарниры имеют гибкие медные шунты. Для подъёма и опускания токоприёмника электропоездах и электровозах используется -пневматический. На электровозах токоприёмники устанавливаются на каждой секции, но не менее двух на электровоз, то есть на односекционных электровозах -два (дляизбыточности; исключениесоставляютлишьнекоторыемалыеэлектровозы, на крыше которых трудно разместить два токоприёмника). На электровозах постоянного тока может устанавливаться по два токоприёмника на секцию, потому что более низкое, чем при переменном токе, напряжение в контактной сети обуславливает более высокие токи при трогании и разгоне. Поэтому при плохом контакте между контактным проводом и полозом токоприёмника может возникать электрическая дуга, что создаёт опасность пережога контактного провода. На электропоездах и электросекциях устанавливается по одному токоприёмнику на моторном вагоне каждой секции. На электровозах, имеющих два или более токоприёмника, при движении обычно поднимают задний по ходу токоприёмник. Это может быть связано с несколькими соображениями. При поломке токоприёмник, а он падает назад по ходу движения. Токоприёмник обычно расположен на крыше локомотива около кабины управления, в то время как на крыше над машинным отделением обычно расположено крышевое оборудование (детали системы охлаждения, реостаты и пр.). При падении переднего по ходу движения токоприёмник, а назад он может повредить крышевое оборудование, что может привести к потере локомотивом возможности движения своим ходом. В то же время задний по ходу токоприёмник при поломке падает на крышу нерабочей кабины управления, где обычно нет жизненно важного оборудования. Если машинист при движении заметит неисправность контактной сети, угрожающую поломкой токоприёмник, а (например, обрыв струны подвески контактного провода), у него будет больше времени на принятие мер к опусканию заднего токоприёмника, чем переднего. Локомотив при движении создаёт перед собой зону сжатия воздуха, из которой воздух истекает в стороны и вверх. Воздух, движущийся вверх, приподнимает контактный провод, и за счёт этого для переднего токоприёмника создаются условия контакта хуже, чем для заднего. Значение этого фактора возрастает с увеличением скорости движения. На многосекционных локомотивах и в моторвагонных поездах нет необходимости поднимать токоприёмника каждой секции или моторном вагоне, так как секции соединены между собой высоковольтной шиной, проходящей по крыше или по сцепке. Поэтому поднимают лишь столько токоприёмников, сколько необходимо для обеспечения нормального токосъёма и безопасности контактного провода от пережога. На мощных электровозах постоянного тока, потребляющих большой ток и имеющих более одного токоприёмника на секцию например, ЧС200 (рисунок 3) во время наибольшего энергопотребления (при трогании и разгоне) могут быть подняты все токоприёмники для обеспечения большего количества точек токосъёма. Во избежание неравномерного износа, провод контактной сети следует подвешивать не строго по осевой линии пути, а небольшим зигзагом, так, чтобы эффективно использовать всю поверхность контактной планки. 1.2 Конструктивные особенности токоприемников различных серий ЭПС Конструктивно все токоприемники состоят из четырех основных частей: основания, укрепленного на четырех опорных изоляторах; подвижной рамной системы, собранной из легких элементов – рычагов, связанных шарнирами; контактной системы – кареток и одного или двух полозов с токосъемными пластинами; механизма подъема и опускания, состоящего из пневматического привода, пружин и рычагов. Токоприемник Л-13У1 Легкий токоприемник, использующийся на электровозах семейства ВЛ80, функционирует с переменным током. Контактные ставки на данном устройстве установлены угольные. Устройство этого токоприемника В основании крепятся два вала, которые поворачиваются вокруг своей оси. К валам прикреплены нижние рамы, верхние же рамы скреплены вверху специальным устройством –кареткой. Спомощьютяги, котораясинхронизируетработувалов, ониповорачиваютсяодновременно, что позволяет раме подняться. Когда валы начинают работать наоборот –рамыопускаются. Установленныепружинырастягиваютсяисжимаются, возвращаятокоприемниквпрежнийсборныйвид. ПружинынатокоприемникЛ-13У1действуютпостоянновактивномсостоянии и в состоянии покоя. Воздух, выпускаемый из пружин, позволяет им складываться и распрямляться. Токоприемник ТАсС-10 ТА –аббревиатура, означающая«токоприемникассиметричный» использыемый на электровозах 2ЭС5К. По строению он схож с остальными токоприемниками, располагающимися на крыше составов. Каретки и рамы выполнены из алюминия. Функционирует с помощью сжатого воздуха, поступающего через магистрали питания и усиливающие силу несущего рычага. Токоприемники серии ТАсС используются для обеспечения грузового и пассажирского движения по железнодорожным путям и в наше время. Кроме ТАсС-10, популярным является токоприемник ТАсС-16, ТАсС-22 и другие. Они позволили снизить риск в кризисных и аварийных ситуациях. При работе с высоким напряжением это является немаловажной задачей на железной дороге. Токоприемник устанавливается на опорных изоляторах, потому что постоянно находится под действием высокого напряжения. Шланг, изолирующий поток воздуха токоприемника от крыши вагона, подводят специально вплотную. Изначально, токоприемники весили достаточно много, в силу большого количества деталей. Это отрицательно сказывалось на общих показателях моделей электровозов, и было решено изготавливать запчасти из пологих материалов, а раму и детали тяги из труб. Чтобы защитить устройство от ударов, оно крепится с помощью кареток (специальный механизм, имеющий высокую упругость). Таблица №1 Технические характеристики токоприемников

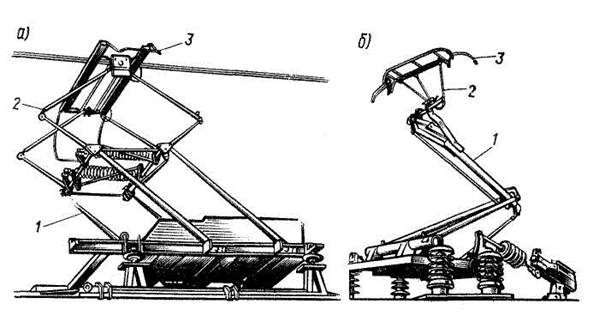

Рисунок 3 Двухступенчатый (сдвоенный) токоприемник Сп – 6М: 1 - нижняяподвижнаясистема; 2- верхняяподвижнаясистема; 3 - полоз. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||