4Содержание ДП 1 лист и последующие. Рецензия на дипломный проект Заключение руководителя дипломного проекта

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

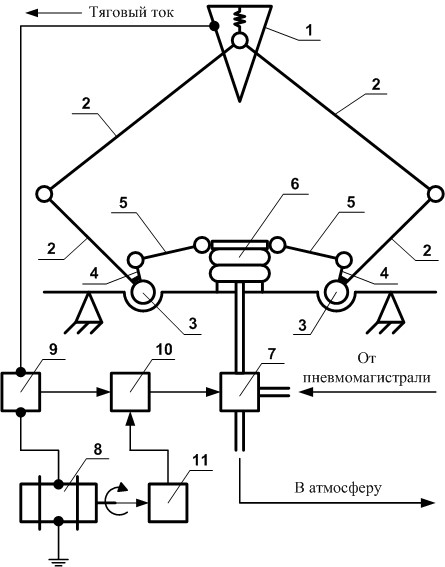

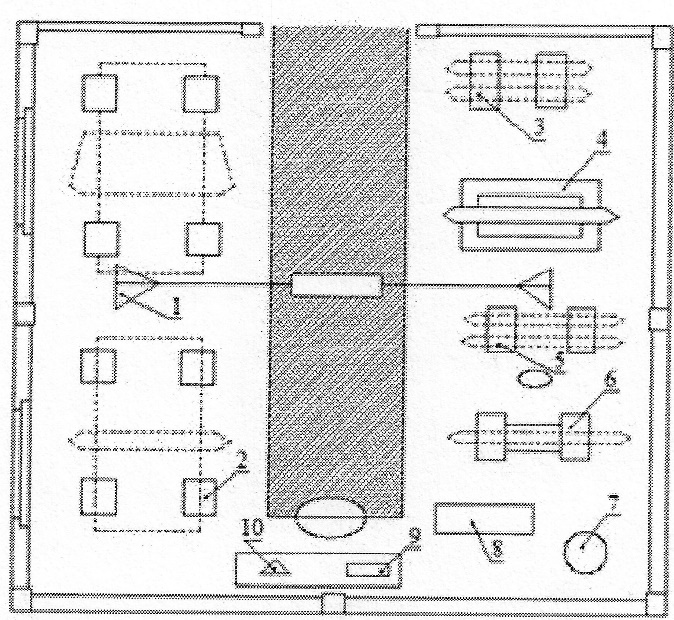

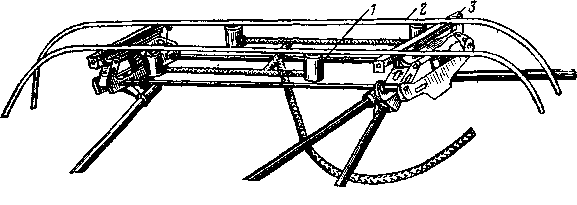

1.3 Основные неисправности и причины их возникновения В процессе эксплуатации токоприёмники, незащищены от атмосферных воздействий, подвергаются интенсивному загрязнению, обледенению и коррозии. Одновременно с этим на токоприёмник воздействуют боковые и продольные колебания, передающиеся от кузовов ЭПС, а также аэродинамические силы и вибрации. Дефекты и повреждения токоприемника, возникающие во время эксплуатации: Каркас полоза деформация каркаса полоза, характеризуется прогибом его в середине, этот прогиб к моменту постановки локомотива на ТР-3 (пробег 330 тыс. км) может достичь 5-8 мм. Трещины образуются на вертикальных стенках и по концам прямолинейной (рабочей) части полоза, в местах изгиба рога и в середине полоза. Не разрешается на одном полозе заваривать более одной поперечной и двух продольных трещин в средней части. Коррозия, наклон полоза к горизонтали не должен превышать 45°. Прожоги электродугой, которые возникают при гололёде. Малая скорость опускания полоза при отрыве его от контактного провода. Основная причина этого- неудовлетворительная смазка в пневматическом цилиндре токоприемника и шарнирах подвижной системы. Ухудшение качества контакта, приводящее к пережогам контактного провода, происходит не только при снижении статического нажатия, но и при неправильной заправке полозов сухой графитовой смазкой - с избытком, т. с. с закрытием смазкой рабочих поверхностей медных или металлокерамкческих пластин. Объясняется это тем, что графитовая смазка имеет большое электрическое сопротивление и протекание по ней тока э.п.с., даже небольшого, но длительного, приводит к сильному нагреву провода в месте контакта и к уменьшению его прочности. К таким же последствиям может привести и попадание большого количества песка на полоз в пункте экипировки. Внимательные осмотры токоприемников, обнаружение появившихся дефектов, а также своевременное и правильное их устранение предупреждают многие отказы. 1.4 Инновационные технологии используемые при ремонте и эксплуатации токоприемников От надежности работы токоприемника во многом зависит работоспособность всех электроэнергетических систем локомотива. Поэтому совершенствование ремонта токоприемников актуальным вопросом. Проанализировав статистические данные можно сделать вывод о том, что наиболее часто встречающиеся проблематика токоприемников приходит на контактные вставки, которые могут привезти к пережогу контактного провода. Из –заповышенногоизносаконтактныхвставок, необходимозаменитьихнаматериал, которыйбудетиметьмалоеудельноесопротивление, бытьстойкимкдугообразованию, обладатьдостаточновысокойизносоустойчивостьюиобеспечиватьминимальный износ контактного провода. Креплениям шунтов необходимо также уделять внимание, так как в процессе эксплуатации на них воздействуют климатические условия и различные динамические нагрузки. Подшипники являются не менее важной деталью, так как они обеспечивают плавный подъём и опускание токоприемника. Ослабление крепления шунтов приводит к прохождению тока непосредственно через сам подшипник, приводящее к так называемой электрокоррозии и последующему разрушению. При стратегии развития высоких скоростей движения, одним из направлений технического переоснащения токоприемников, является использование подъемно-опускающих механизмов с пневматическими резинокордными элементами, включенных в систему автоматического регулирования нажатия токоприемника на контактный провод в зависимости от скорости движения поезда. При выборе средней величины силы нажатия в контакте необходимо стремиться, с одной стороны, к обеспечению бесперебойного токосъема, с другой –куменьшениюизносаконтактногопроводаиконтактныхвставоктокоприемниковвовсехдиапазонахскоростейдвижения. Наиболееперспективнымявляетсяспособ, основанныйнаавторегулированиинажатиявконтактесприменениемследящейсистемысобратной связью, отличительной особенностью которого является то, что статическое нажатие токоприемника должно регулироваться в зависимости от сигнала датчика, измеряющего мгновенное значения нажатия в контакте. Полоз, расположенный на упругих элементах (каретках), взаимодействует с контактным проводом своей массой (Рисунок 4) Снижение этой массы ограничено механической жесткостью полоза и массой контактных вставок. В случае синхронизированных кареток полоз совершает поступательное движение вверх-вниз, при этом в движение приходит вся масса полоза. В случае наличия эффекта приведения для несинхронизированных и упруго-синхронизированных кареток можно добиться некоторого снижения приведенной массы верхнего узла за счет уменьшения массы полоза, приходящей в движение при взаимодействии с подвеской. Кроме того, за счет наличия люфтов нижние рамы также действуют несинхронно.  Рисунок 4. Верхний узел токоприемника с двумя каретками Разработанная на базе Уральского государственного университета путей сообщения оригинальная конструкция верхнего узла токоприемника, включающая в себя полоз, соединенный с подвижными рамами посредством боковых кареток, между которыми размещена дополнительная каретка (Рисунок 5), позволяет за счет несложной модернизации токоприемника придать ему новые, более высокие эксплуатационные качества. В процессе взаимодействия полоза с контактным проводом в средней части, полоз совершает поступательные движения вверх-вниз, а при контакте в боковой части полоз дополнительно наклоняется в сторону зигзага. Так какблагодаря жесткости дополнительной каретки в движение приходит не вся масса полоза, то приведенная масса токоприемника при контакте в боковой части полоза будет меньше, чем при контакте в средней его части. Таким образом, неравномерная эластичность контактной подвески будет скомпенсирована неравномерной приведенной массой токоприемника по ширине полоза.  Рисунок 5. Верхний узел токоприемника с дополнительной кареткой Применение дополнительной каретки позволяет уменьшить массу полоза, ограниченную по условиям жесткости, уменьшив ребро жесткости, что, в свою очередь, позволит уменьшить подъемную аэродинамическую силу н лобовое сопротивление токоприемника. Реализация принципа регулирования статического нажатия токоприемника с учетом процессов в паре трения. Контактной подвески и токоприёмника была предложена конструкция токоприемника, которая позволяет за счет учета показаний датчика, измеряющего тяговый ток, и показаний датчика скорости транспортного средства обеспечивать оптимальное статическое нажатие токоприемника. Схема данного токоприемника приведена на рисунке 6. Стоит отметить, что при этом возникающие воздействия: тяговый ток и скорость локоматива, относительно медленно изменяются во времени и система автоматического регулирования управляет статическим нажатием токоприемника, не учитывая динамическую составляющую нажатия, которую следует уменьшать, улучшая механические характеристики токоприемника и контактной подвески. Предложенный подход к регулированию статического нажатия токоприемника позволяет уменьшить потери мощности в паре трения Контактной подвески и токоприёмника, и снизить износ контактного провода и токосъемных пластин токоприемника в процессе эксплуатации. Таким образом, можно сделать вывод о том, что проблемы, связанные непосредственно с токоприемниками необходимо устранять и повышать качество сервисного обслуживания для сведения к минимуму случаев отказов.  Рисунок 6 –Токоприемниксрегулируемымстатическимнажатием, зависящимотскоростидвижениятранспортногосредстваитяговоготока: 1 –полоз; 2 -система подвижных рам; 3 –главныевалы, 4 –кривошипы; 5 –шарнирные тяги; 6 –резинокордовыйэлемент; 7 –пневморедуктор; 8 –тяговыйдвигатель; 9 –датчиктока; 10 –устройствоуправлениямеханизмомнажатия; 11 –датчикскорости. 2 Технологическая часть 2.1 Периодичность проведения технического обслуживания, плановых видов ремонта ТКП. Для обеспечения надёжной роботы установок и оборудования в организации должна быть установлена система технического обслуживания и планово-предупредительного ремонта с инструкциями изготовителя и требованиями действующих норм и правил В ТО-1 входит осмотр крышевого оборудования с «земли». Проверка свободности перемещения рам токоприёмника путем включения и выключения кнопок токоприемников. При ТО-2 осматривается всё крышевое оборудование. Загрязненные изоляторы очищаются. Изоляторы с трещинами, сколами, свыше 20 % пути возможного перекрытия напряжением, заменяются. Токопроводящие шины и шунты, имеющие следы нагрева и обрыв жил более 15% заменяются Проверяется крепление токоприемников к опорным изоляторам, состояние основания, рам, полоза, кареток, шарнирных соединений, шунтов, деталей привода Проверяется вручную работа токоприемников на подъем и опускание. Деформация рам, заедание в шарнирах токоприемников не допускается. В зимний период рамы и полоз токоприемника должны быть очищены от снега и льда. В гололёдный период на подвижные рамы, пружины и скосы полозов токоприемников наносится противогололёдная смазка. Осматриваются металлокерамические накладки. Они должны быть прочно закреплены на полозе и располагаться на одном уровне. Пластины не должны иметь острых и выступающих углов. Производится запиловка (зачистка) подгоревших пластин. Полозы с изношенными металлокерамическими пластинами или угольными вставками и с прожогами каркаса заменяются. Техническое обслуживание ТО-3.Токоприемники. Осматривают рамы, каретки, полозы. Трещины в их деталях не допускаются. При толщине вставок менее нормы или наличии местных выработок, от которых может произойти заедание контактного провода, полоз заменяют. Проверяют состояние шарниров, гибких шунтов, воздухоподводящих шлангов, изоляторов, а также время подъема и опускания токоприемника. Текущий ремонт ТР-1 Произведите ревизию кареток, шарнирных соединений и подшипниковых узлов. Заложите смазку в шарниры и привод (согласно карте смазки). Смазку в привод подавайте в поднятом положении токоприемника, но не под контактным проводом. Произведите отсчет времени подъема с момента начала движения полоза от сложенного положения до подъема его на наибольшую рабочую высоту (1900 мм) при номинальном давлении сжатого воздуха 0,5 МПа (5 кгс/см2). Отсчитайте время опускания токоприемника с момента начала движения полоза с наибольшей рабочей высоты до сложенного положения. Регулировку времени подъема и опускания производите с помощью клапана Текущий ремонт ТР-2 Измерить статистическое нажатие на контактный провод, произвести следующим образом. Закрепите динамометр к верхнему шарниру токоприемника и подайте сжатый воздух в цилиндр пневматического привода. Снимите показания динамометра в диапазоне рабочей высоты от 400 до 1900 мм через каждые 100 мм при плавном движении полоза в одном направлении (вверх и вниз). По результатам замеров постройте график активного (при подъеме) и пассивного (при опускании) статического нажатия и определите разницу между наибольшим и наименьшим нажатиями при одностороннем движении токоприемника, значение двойного трения в шарнирах как разницу между пассивным и активным статическим нажатием в одной точке рабочей высоты. При отклонении характеристики статического нажатия от нажатия нормы регулировку производите следующим образом: поднимите токоприемник до наибольшей рабочей высоты, для чего подайте сжатый воздух в цилиндр привода; измените предварительное натяжение подъемных пружин вращая их совместно с держателем на регулировочных штырях; снимите характеристику статического нажатия. Постоянство статического нажатия при одностороннем движении токоприемника достигается изменением плеча рычага подъемных пружин на наибольшей высоте. При завале характеристики болты равномерно ввинчивайте, при задире болты равномерно вывинчивайте На заводах выполняют также работы по модернизации, направленные на улучшение конструкции подвижного состава путем переделки отдельных узлов и замены целых агрегатов более совершенными и надежно работающими. 2.2 Технология проведения текущего ремонта по циклу ТР-3 токоприемника в условиях сервисного локомотивного депо «Лянгасово - Западный» Ремонт токоприёмника выполняет слесарь по ремонту электрооборудования. Контроль за ремонтом осуществляет мастер электроаппаратного отделения. Перед ремонтом токоприёмник продуть сухим сжатым воздухом давлением с обязательным отсосом пыли и протереть техническими салфетками. Внимательно осмотреть все узлы и детали. Подсоединить токоприёмник к пневматической магистрали и подать сжатый воздух в цилиндр токоприёмника. Проверить статическую характеристику токоприёмника. Проверить на слух наличие утечки воздуха из цилиндра, после чего воздух выпустить отсоединить гибкие шунты, вынуть валики (оси) и снять полоз. Разобрать верхний узел токоприёмника и снять каретку. Ослабить нажатие подъёмных пружин, снять их со стяжными болтами и вывернуть стяжные болты (серьги). Выбить валики и снять верхние рамы из пазов нижних рам. Впрессовать шариковые подшипники, снять тяги. (Для вы прессовки подшипников и полуосей можно применять специальные съёмники). Осмотреть пружины на наличие трещин, проверить характеристику пружин. Снятые шариковые подшипники промыть в эмульсии, приготовленной из нагретой до 90-95°С воды с добавлением в неё 2-3% керосина и 10%> отработанной смазки 1-ДЗ (замена -моющее средство ХС-2). Очищенные подшипники осмотреть, убедиться в исправности шариков, отсутствия трещин в наружном и внутреннем кольцах, наличии иголок и их состояние (для игольчатых подшипников), а также выщербин и вмятин на поверхности катания. Снятые детали токоприёмника, включая полозы, загрузить в динамометр в диапазоне рабочей высоты через каждые 100 мм при плавном движении полоза в одном направлении (вверх и вниз). По результатам замеров построить график активного (при подъеме) и пассивного (при опускании) статического нажатия и определить разницу между наибольшим и наименьшим нажатиями при одностороннем движении токоприемника, значение двойного трения в шарнирах как разницу между пассивным и активным статическим нажатием в одной точке рабочей высоты. При отклонении характеристики статического нажатия от нажатия нормы регулировку производят следующим образом: поднимается токоприемник до наибольшей рабочей высоты, для чего подают сжатый воздух в цилиндр привода; изменяется предварительное натяжение подъемных пружин вращая их совместно с держателем на регулировочных штырях; снимается характеристика статического нажатия. Постоянство статического нажатия при одностороннем движении токоприемника достигается изменением плеча рычага подъемных пружин на наибольшей высоте. При завале характеристики болты равномерно ввинчивают, при задире болты равномерно вывинчивают. При текущем ремонте ТР-3 выполняются работы в объеме ремонта ТР-2.Соблюдаются особые меры предосторожности при разборке пневматических приводов и опускающих пружин. Измерение характеристики опускающей силы, представляющей зависимость силы опускания на полозе от высоты последнего при сообщении цилиндра пневматического привода с атмосферой, производится в следующем порядке. Закрепляется динамометр. Полоз приводится в движение с помощью троса, блока и ворота. Показания динамометра снимаются в диапазоне рабочей высоты. 2.3 Контрольные параметры виды послеремонтных испытаний ТКП Произвести сборку токоприемника в порядке обратном разборке. Проверить габаритные и присоединительные размеры на соответствие чертежным. Произвести регулировку токоприемника. Проконтролировать поперечное смещение несущего рычага в узлах крепления центральных подшипников как разность зазоров по обеим сторонам несущего рычага. Для этого болт следует ввернуть до полного устранения осевого люфта несущего рычага, затем вывернуть на четверть оборота, при этом поперечное смещение рычага должно быть не более 1 мм. Выставить осевой люфт несущего рычага в пределах (0,5±0,2) мм. Измерить люфт верхней рамы в месте соединения с несущим рычагом. Допустимая величина люфта не более 0,5 мм. Регулировку производить втулкой. Проверить размещение кулисной тяги с целью равномерного расположения подвижных роликов. При этом разность зазоров с обеих сторон несущего рычага должна быть не более 3 мм. Регулировка выполняется болтами оси. По окончании регулировки тщательно затянуть контргайки. Проконтролировать отклонение контактной плоскости полоза от горизонтали в диапазоне рабочей высоты. На опущенном токоприемнике зафиксировать в горизонтальной плоскости полоз с кронштейнами на каретках. Поднять токоприемник на максимальную рабочую высоту 1900 мм и замерить угол отклонения контактной поверхности от горизонтали. Эта величина должна быть не более 1º. Отклонение полоза от горизонтали регулируется смещением по резьбе шпильки синхротяги. Проверить максимальную высоту подъема токоприемника, которая должна быть 2100 мм. При несоответствии указанному значению регулируется высота упорных болтов. Высота упорных болтов должна быть одинаковой, по окончании регулировки тщательно затянуть контргайки. Проконтролировать вертикальность подъема верхнего узла каретки с полозом токоприемника в диапазоне рабочей высоты 400-1900 мм, определяя величину смещения верхнего шарнира по продольной оси токоприемника при расстоянии между шарнирами тяги 1350 мм. На опущенном токоприемнике по оси верхнего шарнира пропустить шнур с отвесом (центр отвеса принимают за нулевое положение), затем токоприемник поднять на максимальную рабочую высоту 1900 мм и замерить отклонение отвеса от нулевого положения: эта величина должна быть не более ±25 мм. При отклонении параметра от заданной чертежом величины его регулируют с помощью шпильки «П» тяги в пределах 1350±5 мм. Снять статическую характеристику токоприемника согласно и измерить время подъема и опускания подвижной части токоприемника согласно. Проверить герметичность пневмопривода токоприемника. Для этого подать сжатый воздух в привод через трубу под давлением 0,26 МПа (2,6 кгс/см2). Давление сжатого воздуха по истечении не менее 600 с (10 минут) должно быть не менее 0,24 МПа (2,4 кгс/см2). Проверить работу токоприемника при давлении сжатого воздуха 0,24 МПа (2,4 кгс/см2). Токоприемник должен четко подниматься и опускаться при давлении воздуха 0,24 МПа (2,4 кгс/см2). Произвести смазку узлов токоприемника в соответствии с картой смазки. Произвести окраску токоприемника. Прочистить металлической щеткой места шелушения старой краски. Протереть токоприемник (кроме полозов) технической салфеткой, смоченной в бензине. Окрасить токоприемник эмалью ПФ-115 красной, кроме узлов: полозы, масленки, пружины и шарниры. После окраски токоприемника луженые поверхности и резьбовые части деталей покрыть тонким слоем смазки ЦИАТИМ-201. Статическая характеристика представляет собой нажатие полоза неподвижного токоприемника на контактный провод в пределах рабочей высоты при подъеме и опускании токоприемника. Статическое нажатие является одним из важнейших показателей токоприемников. Статическая характеристика показывает зависимость активного и пассивного нажатий от высоты подъема токоприемника. Проверяют нажатие под обесточенным контактным проводом или имитирующим его устройством. Пневматическая схема стенда должна соответствовать пневматической схеме электровоза. Статическое нажатие измеряют следующим образом. Закрепить динамометр к верхнему шарниру токоприемника и подать сжатый воздух в баллон пневматического привода. При этом рекомендуется использовать динамометр ДПУ-0,01-2, класса точности 2, с верхним пределом 100 Н (10 кгс). Плавно (без рывков) опускать токоприемник, контролируя при этом показания динамометра через каждые 100 мм в диапазоне рабочей высоты от 1900 мм до 400 мм. Плавность движения обеспечивается при помощи блока и рукоятки. При движении вниз, прилагая к динамометру усилие, приходится преодолевать сопротивление сжатого воздуха в баллоне пневмопривода и сопротивление движению, обусловленное трением в шарнирах и возможным заеданием подвижных деталей. Так же плавно, без рывков и ускорений, сдерживая токоприемник, позволить ему подняться до предельной высоты, продолжая следить за показаниями динамометра через каждые 100 мм. При движении вверх сопротивление движению, напротив, препятствует подъему токоприемника, благодаря чему к динамометру требуется прикладывать меньшее усилие. Таким образом, разность показаний динамометра при движении токоприемника вверх и вниз равна удвоенному значению силы сопротивления движению. По результатам измерений построить график активного (при подъеме) и пассивного (при опускании) статического нажатия и определить разность между наибольшим и наименьшим нажатиями при одностороннем движении и разность контактных нажатий в рабочем диапазоне высоты при подъеме и опускании токоприемника. Статическая характеристика токоприемника представляет собой графическое изображение зависимости величины нажатия (усилия, прикладываемого к динамометру) от высоты подъема полоза и изображается двумя кривыми. Разность контактных нажатий в рабочем диапазоне высоты при подъеме и опускании токоприемника не должна превышать 25 Н (2,5 кгс). При отклонении значений статического нажатия токоприемника от нормы регулировка выполняется следующим образом. Если активное статическое нажатие менее 60 Н (6 кгс), то увеличивают давление сжатого воздуха в пневмобаллоне посредством регулировки редуктора КР3 магистрали питания токоприемника. Следует учесть, что изменение давления на 0,01 МПа (0,1 кгс/см2) меняет значение контактного нажатия на 15 Н (1,5 кгс). Если разница между наибольшим и наименьшим нажатиями при одностороннем движении токоприемника в диапазоне рабочей высоты более 15 Н (1,5 кгс), то следует отрегулировать длину тяги. Пассивное статическое нажатие регулируется при помощи сигнализатора давления №115А. Если пассивное статическое нажатие больше 90 Н (9 кгс), то необходимо уменьшить уставку сигнализатора №115А. Для этого снимают крышку , расконтривают гайку поворачивают упор против часовой стрелки. По окончании регулировки положение упора снова законтривают гайкой. При срабатываниях сигнализатора в фиксированном положении токоприемника на максимальной рабочей высоте 1900 мм повышают уставку сигнализатора №115А (поворачивают по часовой стрелке упор до прекращения несанкционированных срабатываний. По окончании регулировки законтривают гайку, устанавливают крышку и наносят контрольную метку. Величина трения определяется как максимальная разность между активным и пассивным нажатиями в одной и той же точке диапазона рабочей высоты при движении вверх или вниз. Если данный показатель превышает величину допустимого значения, то необходимо проверить места возможного трения. Узел крепления пневмопривода на стойках основания. Следует смазать ось и в шарнирные узлы заложить дополнительную смазку. Касание синхротяги кареток к трубе несущего рычага при движении подвижных частей вверх-вниз. Необходимо проверить правильность изгиба синхротяги и обеспечить зазор, отогнув трубку синхротяги. Следует проверить наличие посторонних предметов, грязи в окне кулисы основания. С направляющих поверхностей кулисы удалить старую смазку. Поверхности должны быть гладкими, без вмятин и забоев. 2.4 Организация рабочего места по ремонту токоприемником Организация рабочего места - система мероприятий по оснащению рабочего места средствами и предметами труда и их размещению в определенном порядке. Целью организации рабочего места является обеспечение рабочего или группы рабочих всем необходимым для высокопроизводительного труда при возможно меньших физических нагрузках и оптимальном нервно психологическом напряжении (Рисунок 7).  Рисунок 7 План рабочего места: 1 - Кран подвесной; 2 - Тумба ремонта токоприемников; 3 - Стеллаж для полозьев; 4 - Шаблон для проверки полозьев; 5 - Стойка для ремонта полозьев; 6 - Верстак для зачистки полозьев; 7 - Вентиляционный агрегат; 8 - Точильно-шлифовальный станок; 9 - Станок настольно-сверлильный; 10 - Верстак сверлильный. Под оснащением рабочего места понимают набор основного технологического и вспомогательного оборудования технологической и организационной оснастки. Оборудование, приспособления, приборы используемые при ремонте: площадки для ремонта кышевого оборудования(рисунок8); тумба для установки токоприемника; стеллаж для полозов токоприемников; прибор для снятия статической характеристики; весы электронные подвесные с комплектом специальных приспособлений (для измерения контактного нажатия полоза); станок точильно-шлифовальный (обточка и шлифовка вставок полоза); агрегат пылеотсасывающий; стенд для испытания электрической прочности изоляции электрического оборудования ЭПС; мегаомметр. Оснастка и приспособление содержатся в полном соответствии с технологическими условиями на их эксплуатацию, в процессе ремонта применять исправно слесарно-монтажные, измерительные инструменты и приборы. Продувку токоприемника производить в специальных продувочных камерах, оборудованных вытяжной вентиляцией, не допускающей распространения пыли в окружающую среду. Зачистку с полозов токоприемника смазки СГС производить в местах, оборудованных вытяжной вентиляцией, не допускающей распространения пыли в окружающую среду. При техническом обслуживании и ремонте крышевого оборудования рабочие места должны быть надежно ограждены в целях исключения падения работников. На крыше должен быть уложен диэлектрический коврик. Работающие на крыше должны пользоваться диэлектрическими перчатками и работать в защитной каске.  Рисунок 8 Площадки для ремонта кышевого оборудования 2.5 Приспособления и средства механизации. Материалы, используемые при техническом облуживании и ремонте ТКП При техническом обслуживании и ремонте ТКП используют следующие материалы: технический вазелин используется для смазки движущихся деталей; противогололёдная смазка используется для предотвращения образования льда на поверхности детали; графитовая смазка. СГС-О. Сухая, графитовая смазка-основная. Представляет из себя смесь 35% кумароновой смолы с 65% графита. При изготовлении полозов или при их ремонте эта смесь, разогретая до температуры 180-19ОТ наноситься на разогретые полозы в пространство меду накладками и после остывания превращается в твердую массу тёмно-серого цвета. СГС-Д. Сухая, графитовая смазка-дополнительная. Имеет тот же состав, но с добавлением растворителя бензолового происхождения. Применяется для подмазки трещин и отколов в основной смазке СГС-О. Металлоэпоксидные композиции применяются для компенсации дефектов деталей или их скрепления. К таким композициям относятся металлопластики (герметики), клеи и пасты с содержанием металла. С помощью металлоэпоксидных композиций герметизируют трещины чугунных и алюминиевых блоков и их головок, радиаторов. Можно склеивать железо, сталь, чугун, латунь, бронзу, алюминий, медь и ремонтировать сорванную резьбу. Анаэробные герметики жидкие прокладки сохраняют пластичность, не поддаются действию растворителей и заполняют поверхностные дефекты. Анаэробные составы применяются вместо прокладок: они сами становится прокладками, затвердевая только в отсутствие воздуха после сборки деталей, уплотняя место их соединения. Применяются в плотных и глухих соединениях. При ремонте токоприёмника используются следующие материалы приспособления и инструмент: регулируемые тумбы; моечная корзина; газовая горелка; ограничители размеров (втулки, валики, прокладки из красной меди); шлифовальный станок; пресс- форма; шаблон; электрод (из алюминиевого сплава); графитовая смазка СГС-0; молоток; зубила; бородки; обжимки; керны; напильники; отвёртки; шаберы; гаечные ключи; вставка угольная; эмаль ПФ-115, красная; припой; шкурка шлифовальная на тканевой основе; ветошь обтирочная без ворса; проволока сварочная. 2.6 Особенности эксплуатации токоприемников в зимний период При переходе на зимний режим работы следует отрегулировать нажатие на контактный провод по верхнему пределу (пассивное нажатие). Разность между пассивным и активным нажатием (двойное значение трения в шарнирах) при этом не должно выходить за пределы норм. Для облегчения очистки токоприемника от гололеда в течение зимнего периода следует смазывать рамы, пружины и рога токоприемника (кроме контактных поверхностей) смазкой ЦНИИ-КЗ. Толщина наносимого слоя должна составлять 1-2 мм. Срок действия смазки равен 20-35 суткам. При получении прогноза об опасности появления гололеда проверить наличие смазки ЦНИИ-КЗ на всех осматриваемых токоприемниках и, при необходимости, обновить ее. При отсутствии противогололедной смазки ЦНИИ-КЗ допускается использование трансформаторного масла. Они обязаны также подготовить к работе в данных условиях резервные электровозы. Получив приказ локомотивного диспетчера, на несколько электровозов устанавливают вибропантографы (рисунок 9); эти электровозы должны быть выставлены на контрольный пункт не позднее чем через 30 мин после получения приказа диспетчера.  Рисунок 9 Виброполоз: 1 - вибратор; 2 - стальной уголок; 3 – балка. У полозов с угольными вставками от действия электрической дуги может выходить из строя бортовая полоса, крепящая угольные вставки. Прочность каркаса при этом почти не уменьшается, но надежность закрепления угольных вставок может снизиться. В период гололеда полоз с тремя рядами угольных вставок более надежен, чем с двумя. В зимний период наиболее часто происходит замедленное опускание и подъем токоприемников. Причиной этого бывает застывание смазки в цилиндре и шарнирах подвижных рычагов рам. Чтобы предотвратить это явление, периодически промазывают шарниры токоприемников незамерзающим маслом При необходимости в цилиндры токоприемников заливают смазку МВП в количестве 2 - 3 см3, после чего токоприемник несколько раз поднимают и опускают вручную. На каждом профилактическом осмотре локоматива проверяют время подъема и опускания полоза токоприемника, которое равно при опускании 3 - 5 с, а при подъеме - 3-7 с. Ненормальную работу токоприемника на опускание иногда вызывает замерзание редукционного клапана или его засорение. В гололед локомотивной бригаде необходимо быть особенно внимательной к токосъему. При сильном гололеде на подвижных рамах иногда откладывается до 6-8 кг льда. В этом случае сильно уменьшается нажатие полоза токоприемника на контактный провод, что приводит не только к интенсивному электрическому износу токосъемных пластин, но и к пережогам контактного провода и повреждению полозьев токоприемников. После длительного отстоя и снегопада полоз токоприемника покрывается слоем снега и льда, которые являются диэлектриком. В этом случае при нажатии полоза токоприемника на контактный провод в месте контакта возникает большое переходное сопротивление. После включения ВУ довольно часто возникает электрическая дуга между контактным проводом и поверхностным слоем снега или льда полоза. Это явление может привести к пережогу контактного провода. Для удаления снега и льда и создания плотного контакта необходимо несколько раз опустить и поднять токоприемники, а после включения ВУ наблюдать за состоянием полоза и контактного провода. Если возникает хотя бы у одного полоза устойчивая электрическая дуга, необходимо выключить ВУ, а в случае необходимости поднять и опустить токоприемники. При значительном искрении в период токосъема локомотивная бригада обязана сообщить об искрении энергодиспетчеру через дежурного ближайшей станции во избежание уменьшения нажатия полоза токоприемника и самопроизвольного его опускания (из-за образования гололеда на подвижных рамах и рабочей поверхности полоза) при длительных стоянках (более 1 ч) на станционных и деповских путях необходимо через 15-20 мин поднимать и опускать токоприемники с отключенными силовой и вспомогательной цепями. При интенсивном гололеде, когда на пульте управления стрелка вольтметра сильно колеблется и начинает светить сигнальная лампа, необходимо отключить режима тяги и использовать первый токоприемник для очистки льда с контактного провода. . 4 Мероприятия по охране труда План мероприятий по охране труда - это локальный документ организации, который утверждается работодателем. Он представляет из себя заранее намеченные в определенной последовательности события, которые необходимо реализовать в организации, с целью приведения соответствия охраны труда требованиям законодательства |