Реферат Сафоян Г.Л.. Реферат Информационные технологии в системах автоматизации Цифровизация промышленности необходимость, задачи и проблемы

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

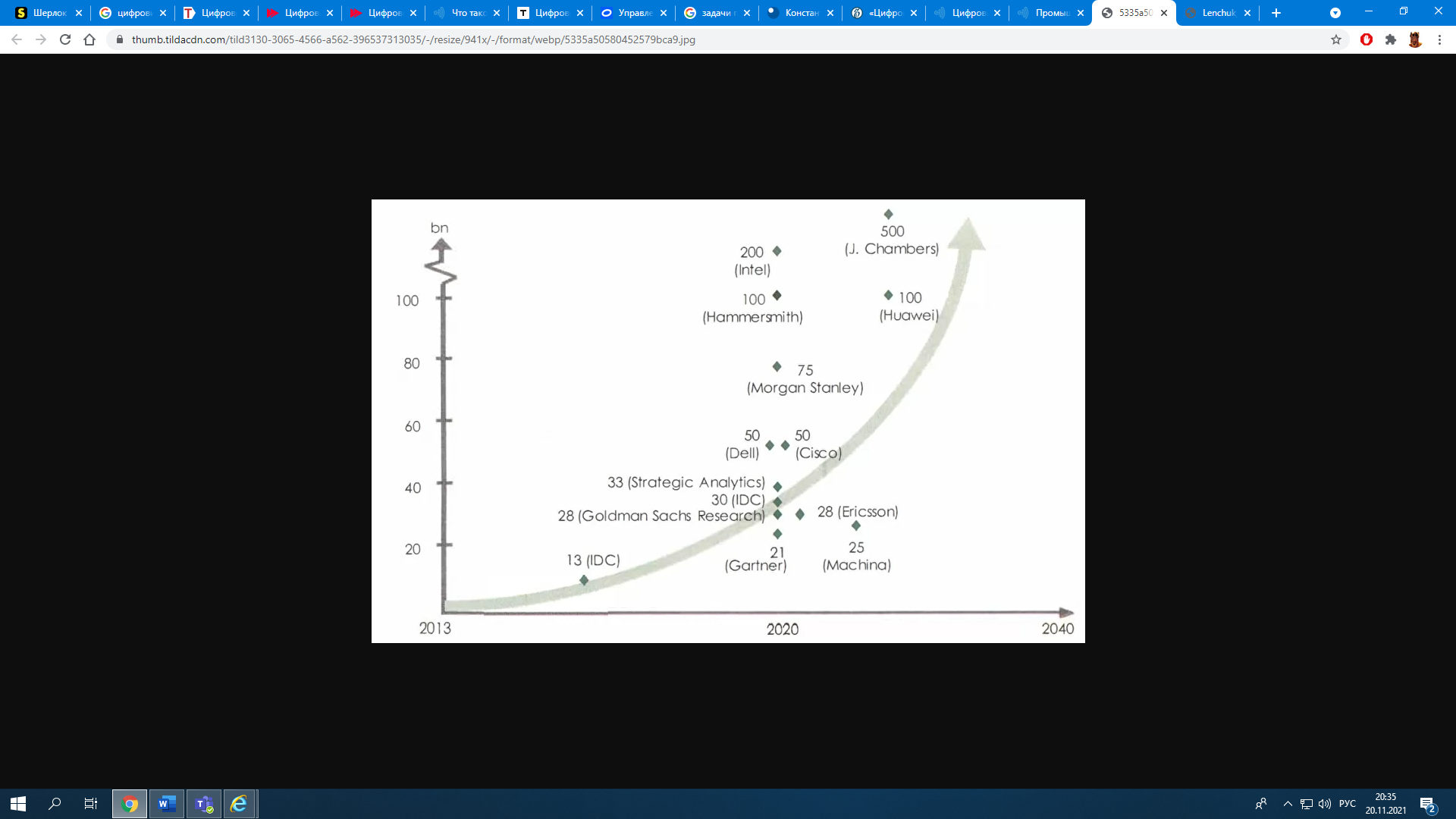

2 Цели, задачи и текущий прогресс цифровизации промышленностиВ промышленности цифровизация компаний позволяет вывести на качественно новый уровень ряд процессов, включая: проектирование; производство; управление предприятием. Цифровые алгоритмы могут взять на себя выполнение как простых повторяющихся операций, так и решение сложных задач. Внедрение цифровых инструментов в операционную деятельность позволяет предприятиям повысить качество принимаемых решений и получить первые результаты уже в течение первого года. В частности, в повышении эффективности производственных процессов важную роль играют решения на базе IoT и аналитики больших данных. Они позволяют оперативно собирать информацию о физических показателях и переводить ее в оцифрованные данные для дальнейшей обработки, обмениваться сведениями в электронной форме по всей цепочке создания ценности и обрабатывать информацию с использованием машинного обучения и искусственного интеллекта для получения качественно новых выводов. Кроме того, с их помощью можно удаленно управлять физическими параметрами производственного процесса и оборудования на основании решений, принятых с учетом результатов глубокой аналитики. Комбинируя различные технологии, предприятия получают инструментарий, позволяющий увеличивать выпуск готовой продукции, снижать уровень брака, сокращать расход материалов, повышать доступность оборудования. Производственная цифровизация занимается сокращением монотонного физического труда для человека, организовывает и контролирует трудовые и производственные процессы и обеспечивает безопасность сотрудников компании. Допустим, простой рабочий идет на свое место к станку, но почему-то включается сирена, а самому сотруднику сообщают о нарушении техники безопасности. Это «умная» система видеоаналитики заметила, что работник вошел в цех без каски, подала сигнал и спасла человеку жизнь. «Умные» системы при помощи машинного зрения выявляют бракованные детали, а система видеонаблюдения следит за соблюдением техники безопасности. Такие же системы применяются в непроизводственных компаниях и даже в маленьких офисах. Цифровая трансформация в настоящее время реализуется практически во всех сферах промышленности, включая цифровизацию горной промышленности, машиностроение, авиапромышленность, космическую отрасль, энергетику, пищевую промышленность и многие другие. В рамках этого процесса обязательно ведутся активные работы с интернетом вещей или в данном случае с «Промышленном интернетом вещей» (Industrial Internet of Things, IIoT). В 2011 году количество подключенных физических объектов в мире превысило количество подключенных людей. С этого времени принято исчислять стремительное развитие эпохи Интернета вещей в промышленности. Большинство международных аналитических агентств предсказывают, что число соединенных устройств в мире достигнет от сотен миллионов до десятков миллиардов к 2020 году, также на порядки различаются оценки по доходам рынка производственного Интернета вещей. Участники рынка дают высокие оценки росту числа соединенных устройств в мире, причем эти оценки серьезно отличаются в зависимости от выбранной методологии. На конференции Internet of Things World, которая прошла 10-12 мая 2016 года в Санта Клара, США, где присутствовали консультанты J'son & Partners Consulting, компания SigFox привела сравнение имеющихся на сегодня перспектив (Рисунок 1).  Рисунок 1 - сравнение оценок перспектив Интернета вещей по числу соединенных устройств в мире, млрд шт. Рисунок 1 - сравнение оценок перспектив Интернета вещей по числу соединенных устройств в мире, млрд шт.Оценки разных источников отличаются на порядок. По мнению аналитиков Gartner, число соединенных устройств достигнет 21 млрд шт. в 2020 году, в то время как Intel дает цифру в 200 млрд шт. Несмотря на существенное отличие оценок, можно констатировать высокие темпы роста рынка Интернета вещей, что вызывает со стороны промышленных компаний серьезный интерес к этому сегменту. Производственный интернет вещей также интересует крупных вендоров устройств, разработчиков платформ и приложений, исследовательских агентств и национальных государственных органов. На рисунке 2 показана цепочка связи от приборов на отдельных узлах предприятия до аналитических центров. Зачастую информация проходит мимо человека-оператора, что значительно снижает вероятность возникновения нештатных и аварийных ситуация из-за человеческого фактора.  Рисунок 2 Рисунок 2 |