Реферат Ключевые слова автоматизация, технологический процесс производства, гипсокартон, автоматизация процесса. Цель работы разработка автоматизированных систем управления. Введение

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

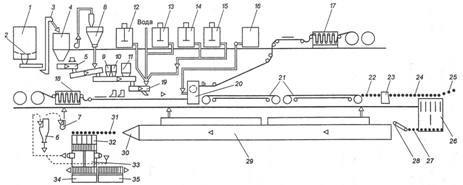

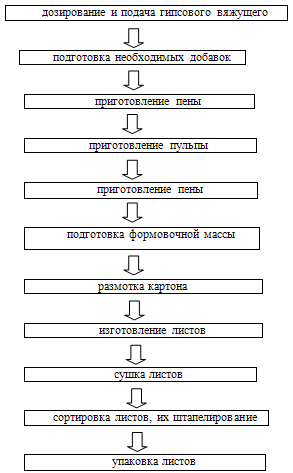

Реферат Ключевые слова: автоматизация, технологический процесс производства, гипсокартон, автоматизация процесса. Цель работы: разработка автоматизированных систем управления. Введение Автоматизация - одно из направлений научно-технического прогресса, использующее саморегулирующие технические средства и математические методы с целью освобождения человека от участия в процессах получения, преобразования, передачи и использования энергии, материалов, изделий или информации, либо существенного уменьшения степени этого участия или трудоёмкости выполняемых операций. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием. Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации. Автоматизация оборудования включает в себя автоматическое регулирование, дистанционное управление, технологическую защиту, теплотехнический контроль, технологические блокировки и сигнализацию. Гипсокартон - строительный материал, представляющий собой лист, состоящий из двух слоёв строительной бумаги (картона) и сердечника из слоя затвердевшего гипсового теста с наполнителями. Предназначается для устройства обшивок, перегородок, потолков в зданиях с сухим и нормальным влажностным режимом. Стандартная ширина листа - 120 см. Гипсокартон изобрели в XIX веке в Америке. Это сделал Августин Сакетт, который владел бумажной фабрикой. Поиски новых рынков применения бумаги привели к изобретению «строительной доски», толщиной 15 мм. Это был «пирог» из 10 слоёв бумаги, которые скрепляли тонкую полосу гипса. Августин Сакетт получил патент на этот стройматериал. Но это был только прообраз современного гипсокартона. В том виде, который сейчас является принятым стандартом гипсокартон представил и запатентовал американский инженер Кларенс Утсман. Из общей массы листа примерно 91,1 % приходится на двуводный гипс, 5,78 % - на картон, 1 % массы образован за счёт влаги, крахмала и органического поверхностно-активного вещества. Гипсокартонные листы приклеивают к облицовочным поверхностям гипсовыми мастиками, либо крепят на обрешётку (деревянный или металлический оцинкованный каркас) шурупами. Различают обычный гипсокартон (ГКЛ) и влагостойкий гипсокартон (ГКЛВ), а также огнестойкий соответственно ГКЛО. Влагостойкий гипсокартон предназначен для работ в помещениях с повышенным содержанием паров в воздухе (например, в ванных комнатах). Огнестойкий гипсокартон применяется в отделке порталов каминов и других мест вблизи источников открытого огня. Существует также гипсоволокнистый лист ГВЛ, отличающийся повышенной прочностью. Также существует акустический гипсокартон с повышенной звукоизоляцией. Гипсокартон надёжно прижился на стройке - это простой в работе, недорогой, удобный и практичный материал для изготовления стен (перегородок) и их выравнивания (например, для подготовки стены к укладке кафеля). В простейшем варианте такая перегородка состоит из решетчатого каркаса, состоящего из вертикальных брусьев на расстоянии 40..60 см друг от друга, на которые с двух сторон крепится гипсокартон. В жилых домах за рубежом каркас, как правило, бывает деревянный (в США типично использование деревянных брусьев сечением в 1,5 на 3,5 дюйма, т. н. «2x4»), в России чаще используются металлические профили. Популярен простой метод звукоизоляции, при котором вертикальные брусья ставятся зигзагом (так, чтобы ни один брусок не соприкасался одновременно с листами с обеих сторон стены), а пространство между листами заполняется стекловатой. Выемки от шурупов покрываются шпатлёвкой, на стыки гипсокартонных листов наклеивается специальная армирующая сетка, после чего стыки также заполняются шпаклёвкой. После высыхания нанесенная шпаклёвка шлифуется абразивной шкуркой, после чего законченная стена может краситься стандартными методами. Гипсокартон также широко используется для изготовления многоуровневых потолков и оконных откосов. В потолках можно скрывать инженерные коммуникации. 1. Объект автоматизации и управления Изготовление слоя гипса в листе – это начальный этап процесса производства материала. Сам по себе этот природный материал обладает отличными качествами, однако его свойства можно расширить, изготовив гипсовую массу с добавлением некоторых других элементов. Сама технология производства листов гипсокартона не такая уж сложная, однако это требует наличия специального оборудования. Первым делом производятся большие плоские непрерывные полосы. В современном производстве для этого используются технологичные конвейеры, которые также задают специальное сечение требуемой формы. В конвейере предусмотрен специальный формирователь листов, на которые попадают листы картона, как нижний, так и верхний. На заранее подготовленный слой гипсовой смеси из машины для подачи картона укладываются картонные листы, которые по краям также автоматически смазываются слоем клея. На нижнем слое края завальцовываются, таким образом получается полотно гипсокартона. Формирователь задает периметр полотна. Для того чтобы в будущем листы можно было удобно разрезать, по мере движения гипсового слоя по ленте конвейера он высыхает, приобретая идеальную для данного процесса плотность. Далее следует процесс разрезания листов при помощи рольгангового конвейера. Поскольку перед этим листы картона должны были высохнуть, лента двигалась медленно, но на данном этапе ее движение ускоряется. Устройство, принципом работы схожее с гильотиной, разрезает гипсокартоновые листы, которые далее замедляют свой ход, попав на следующий этап – процесс раздачи. Здесь задействуются уже консольные конвейеры, которые распределяют готовые листы по сушилкам. Обычно, для одного полотна, времени нужно около часа, поэтому здесь лента движется очень медленно. После сушилки они попадают на следующий рольганговый конвейер, где происходит последующая обрезка листов. Далее процесс уже идет вручную – штабелирование и упаковку на данном этапе производства выполняют рабочие. Итак, в процессе производства гипсокартона задействовано множество конвейеров. Облицовочный картон придает поверхности материала ровности, а приготовленный слой специального гипса достаточно прочный. Именно благодаря сочетанию качеств обоих материалов гипсокартон получил такое широкое распространение. Поэтому оборудование, задействованное в процессе производства, должно полностью соответствовать принятым стандартам. Прочность гипса необходимо протестировать, обычно для этого выбирается по три продольных и поперечных листа. Обычно делается это экспертами по качеству. При этом, несмотря на расхождение нормативов, принятых в стране-производителе оборудования, результаты тестирования должны давать отличный результат, в этом случае конвейеры подходят для массового производства гипсокартона. Технологическая схема производства гипсокартонных листов показана на рисунке 1.  Рисунок 1 - Технологическая схема производства гипсокартонных листов: 1 - силос гипсового вяжущего; 2 - донный разгружатель; 3 - элеватор; 4 - промежуточный бункер; 5 - весовой дозатор; 6,7 - системы пылеосаждения; 8 - бункер; 9 - дозатор; 10 - дозатор крахмала; 11 - стеклорубочная машина; 12 - пено- генератор; 13 - емкость для растворов добавок (ЛСТ); 14 - гидроразбиватель макулатуры; 15 - емкость для гидрофобизи- рующей жидкости; 16 - емкость для клея; 17, 18 - разматыватели картона; 19 - гипсобетономешалка; 20 - формовочный стол; 21 - конвейер схватывания; 22 - рольганг; 23 - ножницы; 24 - ускоряющий рольганг; 25 - конвейер сброса влажных отходов; 26 - поперечный стол; 27 - ленточный транспортер; 28 - загрузочный стол; 29 - сушило; 30 - вытяжное устройство; 31 - ускоряющий конвейер; 32 - поперечный стол; 33 - станок для торцовки; 34 - штабелировщик; 35 - пост упаковки 2. Функциональная схема и технические средства автоматизации Описание технологической схемы производства гипсокартонных листов (а изготавливают их на конвейере) мы начнём с перечисления всех её этапов: Технологическая схема производства гипсокартонных листов показана на рисунке 2.  Рисунок 2 - Технологическая схема производства гипсокартонных листов Конфигурация оборудования 1. Дозировка: элеватор, сырьевой склад, измерительные весы, станция динамичного вспенивания, гипсо-порошковый конвейер (преобразование частоты), конвейер для материала и жидкостей (преобразование частоты), смесительная емкость для материла и жидкости, вертикальный смеситель. Основной процесс работы: гипсовый порошок проходит через элеватор, конвейер, измерительные весы и другое оборудование. Необходимая масса сырья из сырьевого бункера с помощью конвейера поступает в вертикальный смеситель. Затем шламовый насос, расходометр и другое оборудование, предназначенное для транспортировки раствора, пены и другого сырьевого материала, основываясь на пропорцию интенсивного смешивания, смешивание, формирование консистенции гипсового раствора и другие технологические процессы. 2. Формировка и транспортировочная часть: Состоит из: листового формовщика, пазавого надрезающего устройства, корректировщика, верхние и нижние полотна картона, формирующая конвейерная лента (преобразование частоты), рольганговый конвейер, а так же другое вспомогательное оборудование. Из машины подачи картона на формирователь подают нижнее и верхнее полотна картона, проходя через пресс-форму формовщика образуется гипсокартон, так же ее применяют впоследствии при формировании гипсовой ленты, рольганговый конвейер и другое оборудование доставляют гипсокартон в профильную часть. На основание требований клиента можно урегулировать толщину гипсокартона, область урегулирования 8-15 мм, ширина обычно составляет 1200 мм. 3. Обрезающая часть: Включает обрезающее устройство по установленной длине, ускоренный рольганг, конвейерная лента. Целью технологического процесса является обрезание готового гипсокартона по необходимой установленной длине, область длины составляет мм. Используется высококачественный обрезающий нож из сплавленого материала, имеет долгий срок использования, осуществляеет точное обрезание, приводная и тормозная части используют преобразовательное управление. 4. 1-ая часть горизонтального направления:Рольганг входящих листов горизонтального направления, машина с переворачивающейся панелью, рольганговый конвейер, 1-ый ленточный конвейер, 2-ой ленточный конвейер, рольганговое поднимающие и опускающее устройство входящих листов, примыкающий рольганг, рольганговое поднимающие и опускающее устройство выходящих листов. Для обеспечения не царапания гипсокартонаво время процесса перевозки и сушки, а так же полное склеивание двух сторон полотен картона, 1-ая часть горизонтального направления после отрезания гипсокартона использует устройство переворачивания листа для того чтобы положить лист в нужном направлении, после чего лист входит в печь. Распределение входящих частей в печь: распределитель, усорительный рольганг входящих листов и другое оборудование, после обрезания перевернутых листов гипсокартона, затем гипсокартон проходит через примыкающий рольганг после чего, используется распределитель листов и слой за слоем входит в сушительную камеру, в сушительную печь может поместиться 600 кв. м гипсокартона, ускорительный рольганг составляет 6 слоев. 5. Система сушки: Включает печь, приводную систему, теплообменное устройство теплопередающего масла, систему циркулирующего вентилятора, систему распределения влажности и другое оборудование. Гипсокартон проходит через процесс осушения в печи, равномерное внутреннее выдавливание влаги, сохраняющиеся влагосодержание в гипсокартоне в пределах 2%-3%, во время осушения, можно увидеть через монитор автоматическое измерение температуры каждого из участков осушительной печи, в процессе сушки гипсокартон проходит через урегулирование скорости и распределение влажности, таким образом обезвоживая гипсокартон и обеспечивая качество сушки. 6. Система выпуска листов из печи: Основное оборудование: устройство выпуска листов, ускоренный рольганг, ленточный конвейер. После сушки гипсокартон в соответствии с установкой слой за слоем выпускает листы из сушительной печи на ускоренный конвейер и транспортирует в 2-я часть горизонтального направления, проходя через PLC и датчик места происхождения действия, можно автоматически определить положение гипсокартона, кроме того проходя через PLC можно автоматически завершить процесс выпуска листов. 7. 2-ая часть горизонтального направления: Основное оборудование: рольганг горизонтального направления для входящих листов, устройство упорядочивания листов, система выравнивания, система подпиливания по краям, ребросклеивающий станок и другое вспомогательное оборудование. Выпускающиеся листы с помощью конвейра проходит через устройство упорядочивания листов, после чего листы ровно складываются вместе оборотной стороной внутрь, затем листы спиливаются по бокам и упаковываются, пильный станок спиливает неровные части с обеих сторон гипсокартона убирая их, затем гипсокартон поступает в краеобмотачную машину, гимертизируется с обоих концов и отправляется в систему складывания. Автоматическая система складывания: основное оборудование: рольганговый конвейер, ленточный конвейер, гидравлическая подъемно-опускающаяся платформа, реализует автоматическое складывание гипсокартона, основываясь на датчик места действия измеряет место расположения складывания, автоматически регулирует высоту подъема площадки, может автоматически переключатсься между двумя складываемыми кучами гипсокартона. 8. Система печи теплопроводного масла: Маслянный котел, циркулирующий насос, масляный желоб высокого и низкого уровня, трубопровод, масляный трубопровод высокого и низкого давления, а так же часть электроуправления. Главной задачей системы котла с теплопроводным маслом является система осушения гипсокартона путем подачи источника тепла, обычно оборудование подходит к употреблению различных энергоресурсов, можно выбрать различное горючее средство например: уголь, дизельное топливо, природный газ и тд. 9. Автоматическая система управления производственной линии: На основании клиентских требований технологического процесса, электроавтоматическая контролирующая часть включает: программируемый контроллер (PLC) с сегментационной системой управления и микрокомпьютерной системой видео наблюдения. А) PLC управление: В соответствии с производственными процессами производительной линии, основными частями управления являются: дозировка для формирования, центральное управление, 1-ая вход в печь, 2-ой выход из печи, управление вентилятором сушительной печи. 1)Процесс дозирования: Включает измерительные весы для гипсопорошка, вспомогательное сырьевое ведро для порошка, шламовый насос с преобразователем частоты 2 установки, конвейер с измеряющим ножом, формообразующую станцию со смесителем, сотрясающуюся площадку и другое оборудование. Автоматическая система управления может реализовать точное добавление необходимой пропорции вспомогательных веществ в гипсопорошок и полностью завершает процесс дозировки, сэкономив при этом рабочую силу. 2)Процесс центрального управления: Основное оборудование включает: твердую формировочную конвейерную ленту, рольганговый конвейер, обрезающее устройство, после обрезание ускорение, сушильное устройство с приводом, система контролирования температуры каждого из участков сушильного устройства. Вышеперечисленное приводное оборудование использует преобразователь скорости, после чего проходя через PLC программное управление реализует синхронное управление каждого оборудования, разрешая недостатки скручивания гипсокартона, а так же недостатки отрезательной длины, приводная система сушки может урегулировать влажность и температуру каждой печи сушительной камеры, обеспечивая сухость гипсокартона на выходе из печи, в то же время используется преобразователь скорости, который не только делает частоту повреждений значительно низкой, но и регулирует стабильную скорость, что является выраженной эффективностью экономии электроэнергии, шкаф управления может отобразить температуру каждого участка. 3) 1-ый вход в печь: включает ленточный конвейер, рольганг, электромагнитный клапан, устройство распределения, автоурегулирование скорости поточной линии входящих листов, проходит через PLC управление, после обрезания готовый гипсокартон с добавлением скорости поступает в печь. 4)2-ой выход из печи: включает разгрузчик листов, 2-ой ленточный конвейер, рольганг, совместитель листов, складыватель, подемное и опускающее устройство, а так же автоматическую пневматическую систему управления, систему управления электромагнитным клапаном и гидродавлением, готовый гипсокартон после выпуска из печи с добавление скорости поступает на складывающее устройство и автоматически завершает процесс укладки. 5)Система управления вентилятором: На основании длины сушилки производственной линии и положения участка, можно использовать контролирование методом преобразования вентилятора, на основании температуры внутри сушки автоматически регулируется скорость вращения вентилятора эффективность экономии электричества составляет около 25%-35%. B)Микрокомпьютерная система видеонаблюдения: Используется видеонаблюдение всей производственной линии, можно разделить контролирование на 2 управляющих объекта дозирующую и производственную части (кроме вентилятора), используется 1 установка рабочего контроллера и рабочая станция PLC с коммуникационной панелью для места прохождения действия, кроме того взаимодействие с передаваемыми данными помогает осуществить центральное упраление, можно в любое время тщательно рассмотреть и проверить каждый производственный участок функционирования оборудования, статистику данных, распечатать отчеты и графики, а так же можно с помощью рабочей панели изменить параметры и остановить оборудование. Кроме того: Автоматическая система управления включает полный комплект шкафа электроуправления, установку термометра на месте, а так же установку фотоэлектричества, близлежайщие элементы электродатчика. Все вышеперечисленные являются продукцией известных импортных брэндов. гипсокартон производство автоматизация 3. Контролируемые и управляемые параметры Автоматическая система управления. Используется компьютерное управление PLC (программируемый логический контроллер). Программа PLC управляет и контролирует равномерность соотношения гипса, воды, вспенивателя. Используется автоматическая регулировка верх/низ, влево/вправо. Головка нового типа проводит автоматическое выравнивание, автоматическая вырубка. Снижается количество рабочих. На переходной зоне и на зоне выхода листов используется система контроля на фотоэлементах. Сушка осуществляется посредством горячего воздуха или теплопроводным маслом. Заключение В настоящее время производство гипсокартона является одним из наиболее интенсивно развивающихся направлений строительной индустрии. Сегодня производство гипсокартона является не только одним из крупнейших сегментов строительного рынка, но и своеобразной испытательной базой, где перспективные разработки, как в области строительной химии, так и специального технологического оборудования подвергаются самой серьезной проверке. В данной курсовой работе были рассмотрены достоинства внедрения автоматизации в технологию производства гипсокартона. Эффективность работы достигнута за счёт высокого качества контроля параметров и надежной защиты от внештатных ситуаций. В цехе влияние человеческого фактора сводится к минимуму. Список используемой литературы 1. Долгополов С.П. Современный справочник по гипсокартону; - Москва, "изд": Феникс, 2009. -240с. 2. Пустовойтов В.А Гипсокартон. - Москва, "изд": Феникс, 2010. - 160с. 3. Марков А.В. Гипсокартон. Арки. Стены. Потолки. - Москва, "изд" Феникс, 2009. - 340с. 4. Филимонов Б.П. Отделочные работы. Современные материалы и новыетехнологии. М.:АСВ, 2004.-176с. 5. Байболов С.М., Красиков Ю.К., Кулибаев А.А. Композиционные строительные материалы. Алматы: Жеті жарғы, 1996.-270с 7. Комар А.Г. Строительные материалы и изделия. М. Высшая школа. -1983. 8. Пискарев В.Л. Декоративно-отделочные материалы. М.: Высшая школа,1977.-213 9. ГОСТ 6266-97 "Листы гипсокартонные. Технические условия". |