Реферат Методы изготовления печатных плат. Методы_изготовления_печатных_плат (1). Реферат на тему Методы изготовления печатных плат Выполнил студент Группы рт26 Чегодаев Д. А

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

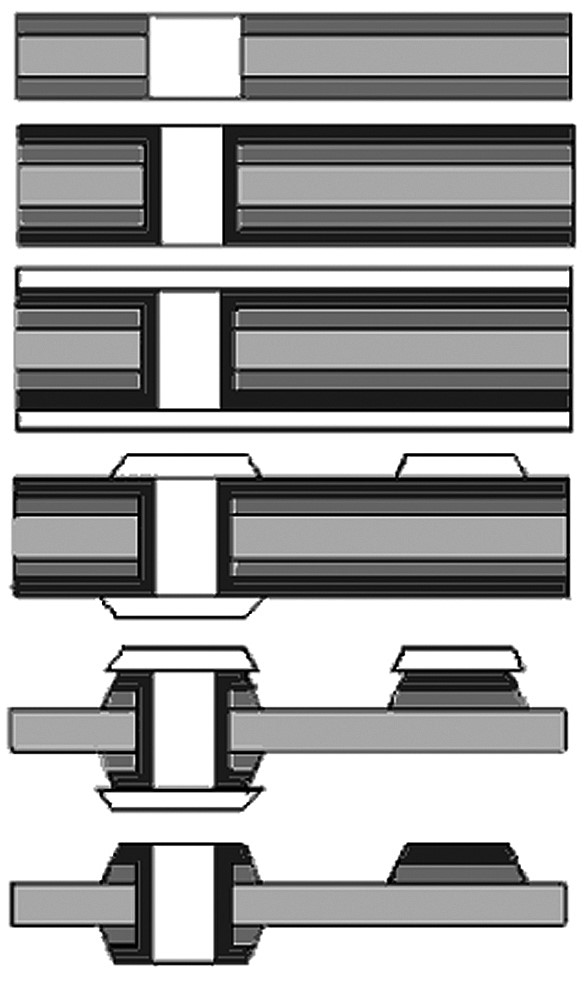

ФГБОУ ВО «УГАТУ» «Уфимский авиационный техникум» Реферат на тему Методы изготовления печатных плат Выполнил студент Группы РТ-26: Чегодаев Д. А. Проверил преподаватель: Окин В. З. 2022 г.Уфа Содержание 1.Введение 2. Субтрактивный метод 3. Метод фотоформирования4.Комбинированный позитивный метод 5.Метод попарного прессования печатных плат 6. Метод послойного наращивания 7.Список литературы 1.Введение Печатная плата (ПП) — изделие, состоящее из плоского изоляционного основания с отверстиями, пазами, вырезами и системой токопроводящих полосок металла (проводников), которое используют для установки и коммутации ЭРИ и функциональных узлов в соответствии с электрической принципиальной схемой  1 — крепежные отверстия; 2 — концевые печатные контакты; 3 — монтажное отверстие; 4 — место маркировки; 5 — печатный проводник; 6 — ориентирующий паз Используют два вида технологий получения проводящего рисунка слоев печатных плат: на основе субтрактивных методов; на основе аддитивного формирования. 2.Субтрактивный методПо субтрактивной технологии рисунок проводников получается травлением медной фольги по защитному изображению в фоторезисте или металлорезисте. Применяются три разновидности субтрактивной технологии. Первый вариант — негативный процесс с использованием сухого пленочного фоторезиста (СПФ). Процесс достаточно простой, применяется при изготовлении односторонних и двухсторонних ПП. Металлизация внутренних стенок отверстий не выполняется. Заготовка — фольгированный диэлектрик. З  аготовка фольгированного диэлектрика аготовка фольгированного диэлектрикаПолучение защитного рисунка в СПФ (наслаивание, экспонирование, проявление) Травление медной фольги в окнах СПФ Удаление защитного рисунка СПФ негативный процесс с использованием сухого пленочного фоторезиста Методами фотолитографии с помощью сухого пленочного фоторезиста на поверхности фольги формируется защитная маска, представляющая собой изображение (рисунок) проводников. Затем открытые участки медной фольги подвергаются травлению, после чего фоторезист удаляется. Второй вариант— позитивный процесс. Создается проводящий рисунок двухсторонних слоев с межслойными металлизированными переходами (отверстиями). Сухой пленочный фоторезист наслаивается на заготовки фольгированного диэлектрика, прошедшие операции сверления отверстий и предварительной (5−7 мкм) металлизации медью стенок отверстий и всей поверхности фольги. В процессе фотолитографии СПФ защитный рельеф получают на местах поверхности металлизированной фольги, подлежащей последующему удалению травлением. На участки, не защищенные СПФ, последовательно осаждаются медь и металлорезист (сплав олово–свинец), в том числе и на поверхность стенок отверстий. После удаления маски СПФ незащищенные (более тонкие) слои меди вытравливаются. Процесс более сложный, однако с его помощью удается получить металлизированные стенки отверстий. З  аготовка фольгированного диэлектрика с просверленными отверстиями аготовка фольгированного диэлектрика с просверленными отверстиямиХимическая и электрохимическая металлизация всей поверхности (включая стенки отверстий) Получение защитного рисунка в СПФ (наслаивание, экспонирование, проявление) Электрохимическое осаждение металлорезиста (сплава олово–свинец) в окна СПФ Удаление защитного рисунка СПФ Травление медной фольги в окнах рисунка и удаление металлорезиста Позитивный процесс с использованием сухого пленочного фоторезиста Третий вариант — так называемый тентинг-процесс. Как и в позитивном процессе, берется заготовка в виде фольгированного диэлектрика, формируются отверстия, проводится предварительная металлизация всей платы, включая внутренние стенки отверстий. Затем наносится СПФ, который формирует маску во время фотолитографии в виде рисунка печатных проводников и образует завески — тенты над металлизированными отверстиями, защищая их во время последующей операции травления свободных участков медной фольги. З  аготовка фольгированного диэлектрика с просверленными отверстиями аготовка фольгированного диэлектрика с просверленными отверстиямиХимическая и электрохимическая металлизация всей поверхности, включая стенки отверстий Наслаивание СПФ Получение защитного рисунка в СПФ (экспонирование, проявление) Травление медной фольги в окнах СПФ Удаление защитного рисунка СПФ Тентинг-метод с использованием сухого пленочного фоторезиста В этом процессе используются свойства пленочного фоторезиста наслаиваться на сверленые подложки без попадания в отверстия и образовывать защитные слои над металлизированными отверстиями. Применение тентинг-метода упрощает технологический процесс изготовления двухсторонних ПП с металлизированными отверстиями. Однако необходимо обеспечить гарантированное запечатывание отверстий фоторезистом. Кроме того, качество поверхности металла вокруг отверстий должно быть очень хорошим, без заусениц. К плюсам способа относится небольшая капиталоемкость, отсутствие загрязнителей окружающей среды. Он хорош для изготовления экспериментальных образцов, но для массового производства лучше подобрать другой. Ведь плата создаётся дольше, и при этом стоимость ее дороже, чем с применением реагентов. После воздействия фрезы, пластины требуют защиты наружности от внешних факторов, поэтому ее покрывают раствором, пропиткой, которая не мешает ходу пайки или лаком после монтажа. Для того, чтобы ущерб, нанесённый диэлектрику, был минимальный, применяют лазеры, которые гравируют контуры проводников. Лазерный способ высокопродуктивный, но на данный момент очень дорогой для массового распространения. 3Аддитивный метод фотоформирования(метод «Фотоформ»)Аддитивным методом изготавливают прецезионные ПП на нефольгированном диэлектрике. В отличие от субтрактивных методов в аддитивном методе используется нефольгированный диэлектрик, на который селективно осаждается химическая медь. Метод фотоформирования является одним из вариантов аддитивного метода. Он применяется для изготовления ДПП и слоев МПП на нефольгированном основании 5-го класса точности. В качестве материала основания используют слоистые диэлектрики. Для получения рисунка методом фотоселективной активации применяют фотоактиваторы (фотопромоторы) — светочувствительные растворы солей меди и серебра на основе органических кислот (уксусной, винной, глутаминовой и др.). Фотоактиваторы наносят на подложку, затем проводят экспонирование; под действием УФ-излучения ионы меди восстанавливаются, формируя отчетливое изображение рисунка схемы. Проявление рисунка осуществляется в ванне химического меднения, в которой в результате автокаталитического процесса происходит восстановление меди. Одним из вариантов фотоформирования является вычерчивание световым лучом рисунка схемы по нанесенному на нефольгированный диэлектрик фотоактиватору, после чего на восстановленный металл осаждают химическую медь. При аддитивном методе изготовления в качестве материала основания ДПП применяют нефольгированный стеклотекстолит: с клеевыми пленками (адгезионными) типа СТЭФ; с введенным в объем диэлектрика катализатором, который способствует осаждению меди на диэлектрик — типа СТАМ; с эмалью. Технологический процесс изготовления зависит от применяе мого материала. Преимущества аддитивного метода: высокий класс точности — 5-й; равномерность меди на поверхности и в отверстиях при отношении толщины ДПП к диаметру отверстия 10 : 1; короткий технологический процесс; сокращение количества оборудования по сравнению с субтрактивными методами; снижение расхода, так как ее осаждают селективно в соответствии с рисунком схемы ДПП; возможность использования для химического меднения солей меди после регенерации травильных отходов. К недостаткам аддитивного метода относятся: высокое удельное электрическое сопротивление химической меди; наличие адгезионного слоя на поверхности, подверженного старению; тенденция химической меди к растрескиванию под действием термических ударов и др. 4Комбинированный позитивный метод(полуаддитивный метод)Данный метод применятся при производстве ПП, а также при изготовлении внутренних слоев МПП, выполненных методом попарного прессования. По своей сути комбинированные способы изготовления плат относятся к полуаддитивным. Как и при субтрактивном методе, для изготовления плат по полуаддитивной технологии используются фольгированные диэлектрики. Однако есть существенная разница: при производстве полуаддитивным методом толщина применяемой фольги значительно меньше. В современных технологических процессах изготовления МПП с применением полуаддитивных методов используется фольга толщиной 18, 12, 9 и 5 мкм. Дальнейшее формирование рисунка проводников происходит, как и при аддитивных методах, путем гальванического осаждения меди с применением фотошаблонов. Этапы комбинированного позитивного метода: нарезка технологических заготовок; очистка поверхности фольги (дезоксидация); сверление отверстий (подлежащих металлизации) на станках с числовым программным управлением (ЧПУ) (эта технологическая операция применяется только при изготовлении ДПП и заготовок внутренних слоев МПП, выполненных по методу попарного прессования со скрытыми переходными отверстиями); активация поверхности под химическую металлизацию; тонкая химическая предварительная тонкая гальваническая металлизация (до 6 мкм) — «гальваническая затяжка»; нанесение и экспонирование фоторезиста через фотошаблон-позитив; основная гальваническая металлизация; нанесение металлорезиста; удаление экспонированного фоторезиста; травление обнаженных участков тонкой фольги между элементами печатного рисунка; удаление металлорезиста; нанесение контактных покрытий на концевые печатные ламели отмывка платы сушка; Преимущества комбинированного позитивного метода: воз можность создания элементов печатного рисунка с высокой точностью. практически на всех этапах техпроцесса фольга защищает диэлектрическое основание от воздействия технологических растворов. Этим достигается высокое качество поверхности диэлектрика и, как следствие, высокая надежность изоляции; хорошая адгезия (прочность сцепления) элементов печатного рисунка и диэлектрического основания платы. Недостатки комбинированного позитивного метода: наличие операций травления приводит к возникновению бокового подтрава проводников. Это ограничивает разрешающую способность процесса. При использовании фольг толщиной 18 мкм и более обеспечение зазоров и ширин проводников на уровне 100 мкм уже может быть проблематичным, так как затрудняет изготовление ультрасложных плат (платы HDI — сверхвысокой плотности размещения элементов печатного рисунка); травление рисунка по металлорезисту ограничивает свободу выбора травящих растворов, что влечет за собой рост стоимости изготовления по сравнению с применением типовых субтрактивных методов; после завершения травления заготовок МПП необходимо удалять металлорезист, что ведет к увеличению расходов на изготовление. 5Метод попарного прессования печатных платМетод основан на выполнении межслойных соединений посредством металлизации отверстий, как и для обычных двухслойных плат. Для этого применяется полуаддитивный метод изготовления заготовок (или, как чаще называют, — ядер), из которых в дальнейшем и собирается пакет многослойки. Простейшая структура МПП, реализованная таким методом  Простейший вариант структуры МПП попарного прессования 1 — переходное металлизированное отверстие между наружным и внутренним слоем; 2 — сквозное металлизированное отверстие; 3 — проводник наружного слоя; 4 — проводник внутреннего слоя Этапы метода попарного прессования: Методика изготовления описана выше. Отличие состоит лишь в том, что для будущих наружных слоев рисунок топологии не изготавливается — фольга остается целой. Эти слои будут изготовлены на завершающих стадиях, после этапа прессования заготовки платы; сверление сквозных отверстий (подлежащих металлизации) на станках с ЧПУ; активация, тонкая химическая металлизация и гальваническая затяжка — как и для ДПП при комбинированном позитивном способе, но уже применительно для заготовки МПП; нанесение и экспонирование фоторезиста через фотошаблон для изготовления внешних слоев; основная гальваническая металлизация; нанесение металлорезиста; удаление экспонированного фоторезиста; травление обнаженных участков тонкой фольги между элементами печатного рисунка внешних слоев; удаление металлорезиста; отмывка платы, сушка; нанесение паяльной маски; нанесение финишного покрытия на контактные площадки; нанесение маркировки; электрическое тестирование, контроль всей платы. Преимущества метода попарного прессования: относительная простота реализации, поскольку он основан на обычной технологии металлизации отверстий двухсторонних плат, хорошо освоенной в промышленности; высокая скорость изготовления плат, поскольку все заготовки (ядра) могут изготавливаться одновременно в одном технологическом цикле; низкая чувствительность к браку и огрехам изготовления отдельных ядер. Это значительно увеличивает выход годной продукции и, как следствие, удешевляет стоимость МПП. Недостатки метода попарного прессования: необходимость дважды осаждать на внешних слоях МПП гальваническую медь: сначала при металлизации переходных отверстий ядер, затем при металлизации сквозных металлизированных отверстий. для заполнения пробельных мест в рельефе печатного рисунка (между соседними слоями МПП) при высокой толщине меди проводников потребуется значительное количество смолы. при комбинировании используется два различных технологических метода: гальваническое осаждение меди и травление остатков медной фольги между проводниками. При этом увеличивается стоимость техпроцесса, а также появляются дополнительные расходы на поддержание растворов, принимающих участие в техпроцессах; для наращивания гальванической меди требуется несколько часов. Это удлиняет весь техпроцесс в целом и плохо стыкуется со временем, необходимым на стравливание меди (несколько минут при использовании вертикального оборудования со струйным травлением). Метод попарного прессования широко распространен на предприятиях, специализирующихся на двухслойных и несложных многослойных платах. Именно этот метод применяется на подавляющем большинстве отечественных предприятий. 6Метод послойного наращиванияМетод заключается в последовательном чередовании слоев изоляционного материала (препрега) и проводникового слоя. Соединение между проводящими элементами соседних печатных слоев производится гальваническим наращиванием меди в отверстиях изоляционного слоя. Пример структуры МПП, Рис. 1.13. Вариант структуры МПП послойного наращивания [33]: 1 — сквозное переходное металлизированное отверстие между наружными слоями; 2 — монтажная контактная площадка; 3 — компонент с планарными выводами; 4 — основа (ядро МПП); 5 — проводники внутренних слоев; 6 — межслойные переходы (металлизированные столбики); 7 — проводники внешних слоев реализованной этим методом, показан на рис. 1.13.  Этапы метода послойного наращивания: с помощью субтрактивного метода формируется будущее ядро — основа МПП (формируются слои двух первых внутренних слоев МПП с рисунком печатных проводников и площадок); поверх ядра с обеих сторон наносится необходимое количество слоев препрега; поверх препрега наносится фольга; заготовка подвергается технологической операции прессования; с помощью механического сверления (с контролем глубины сверловки), лазерного или плазменного нанесение и экспонирование фоторезиста через фотошаблон для изготовления внешних слоев; основная гальваническая металлизация (отличие от классического полуаддитивного метода — большая толщина меди для полного заполнения полостей отверстий микропереходов); нанесение металлорезиста; удаление экспонированного фоторезиста; травление обнаженных участков тонкой фольги между элементами печатного рисунка внешних слоев; удаление металлорезиста; механическая и химическая очистка, выравнивание и планаризация поверхности осажденной меди (особенное внимание уделяется областям межслойных переходов — в этих местах не должно быть наплывов меди); отмывка заготовки, сушка; электрическое тестирование, контроль полученной заготовки; далее снова наносится необходимое количество слоев препрега, медной фольги и все технологические операции повторяются; при формировании внешних слоев МПП после прессования заготовки производится сверление сквозных отверстий (подлежащих металлизации) на станках с ЧПУ; далее повторяется ряд технологических операций по гальванической металлизации и травлению остатков меди между элементами рисунка; нанесение паяльной маски; нанесение финишного покрытия на контактные площадки; нанесение маркировки; обрезка платы по контуру; электрическое тестирование, контроль всей платы. Основным преимуществом данного метода изготовления МПП является исключительно высокая плотность размещения проводников во всех слоях печатной платы и очень высокая плотность монтажа. Это достигается вследствие возможности выполнения межслойных переходов в любой точке платы, независимо от трассировки и расположения межслойных соединений любых смежных слоев. Недостатки метода послойного наращивания: ограниченное количество слоев МПП. Как правило, нельзя производить операцию прессования более пяти раз, поэтому количество слоев такой МПП будет не более двенадцати. Это связано с тем обстоятельством, что при каждом следующем прессовании нового слоя диэлектрик внутренних слоев (с уже сформированной структурой) подвергается тепловому стрессу и большим механическим нагрузкам. С каждым новым прессованием происходит нарушение уже сформировавшейся структуры полимеризованной ранее смолы внутренних слоев. Таким образом, при наращивании новых слоев происходит старение и деградация внутренних слоев, что ограничивает слойность платы и уменьшает ее надежность в целом; при возникновении дефектов изготовления последующих слоев вся полученная заготовка уходит в брак. Это значительно снижает выход годной продукции и, как следствие, приводит к удорожанию годных плат; Сложность послойного наращивания (в сочетании с высокой реализуемой плотностью топологии печатного рисунка и монтажа) стала причиной применения этого метода в основном для изготовления ультрасложных МПП в опытном производстве с высокой технологической культурой. Внедрение его в серийное производство встречает множество трудностей, из-за чего возможно выполнить только опытные образцы и очень малые серии плат. По этим причинам применение метода послойного наращивания оправдано только для изготовления уникальной аппаратуры с высокой надежностью. Литература ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ Л. А. Брусницына Е. И. Степановских |