материаловедение. реферат Материаловедение и технология конструкционных материалов. Реферат по дисциплине Материаловедение и технология конструкционных материалов обучающийся изб22АР

Скачать 222.83 Kb. Скачать 222.83 Kb.

|

|

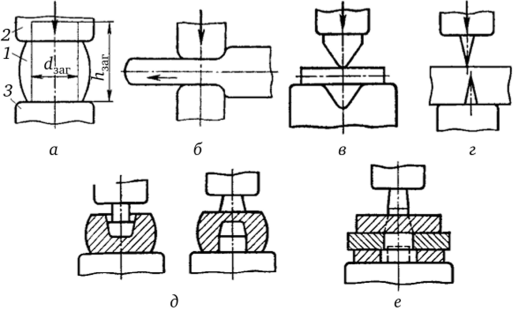

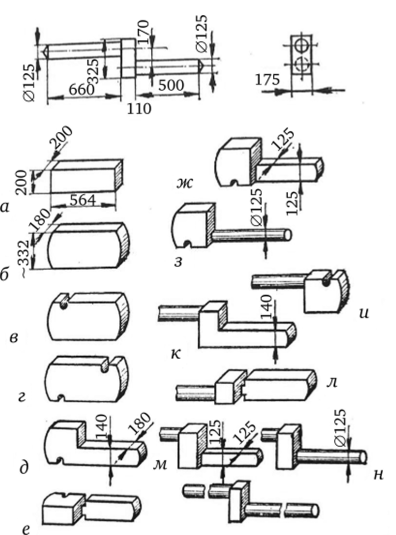

Министерство сельского хозяйства РФ Федеральное государственное образовательное учреждение высшего образования Мичуринский государственный аграрный университет Кафедра: стандартизации, метрологии и технического сервиса РЕФЕРАТ по дисциплине: Материаловедение и технология конструкционных материалов Выполнил: обучающийся ИЗБ22АР группы Фролов О.А. Проверил: доцент кафедры СМиТС Мишин М.М. Мичуринск – Наукоград РФ, 2021 Прессование металла При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки без снятия стружки. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработка давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы. Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов. К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д. Методы обработки металлов давлением классифицируют по схемам технологического процесса. При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования - слитки или отдельные заготовки. Существуют два метода прессования - прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение материала из отверстия матрицы, которая крепится на конце полого пуансон, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование по сравнению с прямым требует меньших усилий и прессостаток в этом случае меньше, однако меньшая деформация при обратном прессовании приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Основное преимущество прессованных изделий - точность их размеров. Кроме того, ассортимент изделий, получаемый прессованием, весьма разнообразен, и этим методом можно получить очень сложные профили. Основные положения обработки металлов давлением В основе обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным: V1=V2=const (V1 и V2 - объемы тела до и после деформации). Изменения формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления. При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению. Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением. Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентом деформации. .Процессы свободной ковки и штамповки Ковка — вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента — бойков. Нагретую заготовку 1 (рис. 1, а) укладывают на нижний боек 3 и верхним бойком 2 последовательно деформируют отдельные ее участки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковками. Основной материал заготовок — стали, цветные металлы и сплавы. Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т.д. В единичном и мелкосерийном производствах ковка обычно экономически целесообразна. Объясняется это тем, что при ковке используют универсальный (пригодный для изготовления различных поковок) инструмент. Исходными заготовками для ковки тяжелых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготавливают из блюмов и сортового проката квадратного, круглого или прямоугольного сечений. К основным операциям ковки относятся осадка, протяжка, отрубка, гибка и прошивка (рис. 1).  Рис. 1. Схемы основных операций ковки: а — осадка; 6 — протяжка; в — гибка; г — отрубка; д — двухсторонняя прошивка; е — сквозная прошивка Осадка (рис. 1, а) — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Протяжка (рис. 1, б) — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Гибка (рис. 1, в) — операция придания заготовке изогнутой формы по заданному контуру. Отрубка (рис. 1, г) — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топора. Прошивка (рис. 1, д, е) — операция получения полостей в заготовке за счет вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Ковку выполняют на ковочных молотах (машины динамического, ударного действия) и ковочных гидравлических прессах, рис. 2 (машины статического действия). На рис. 3 представлен процесс ковки заготовки детали «кривошип». Ее куют из блюма 200x200x564 мм (а) с одного нагрева до ковочной температуры (примерно 1200°С). Последовательно выполняются переходы: осадка и протяжка на сечение 332x180 мм (б); наметка и прожим (получение углубления) с двух сторон (б, г); протяжка короткого конца на прямоугольник 140x180 мм (б); прожим после кантовки на 90° (е) и протяжка сначала на прямоугольник 125 х 125 мм (ж), а затем на круг диаметром 125 мм (з); ковка второго конца детали в той же последовательности (к — н), что и первого. Штамповка — это вид обработки металлов давлением, при котором формообразование поковки осуществляют с помощью специального инструмента — штампа.  Рис. 2. Протяжка длинной заготовки на гидравлическом ковочном прессе с нижним расположением цилиндров и рельсовым манипулятором  Рис. 3. Переходы ковки крупной детали «кривошип» Течение металла при штамповке ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки. В качестве заготовок для объемной штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда детали штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, абразивными кругами, газовой резкой и т.д. Различают горячую и холодную объемную штамповку. Кроме того, в зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах. Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность. Существенное преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы. 15. Белые, серые, высокопрочные и ковкие чугуны. Их маркировка, способ получения, область применения, структура Белые чугуны: состав, свойства, область применения. Углерод находится в виде цементита Fe3C. Излом будет белый, если сломать. В структуре доэвтектического чугуна HB 550 наряду с перлитом и вторичным цементитом присутствует хрупкая эвтектика (ледебурит), количество которой достигает 100% в эвтектическом чугуне. Структура заэвтектического чугуна состоит из эвтектики (Лп) и первичного цементита, выделяющегося при кристаллизации из жидкости в виде крупных пластин. Высокая твёрдость, трудно обрабатывается резанием. Гл. свойство: высокая износостойкость. Чугун хрупкий. Редко применяется в машиностроении. Используется при изготовлении жерновов на мельнице, прокатные валки на прокатных станках, изгороди делают из этого чугуна. Если отливка небольшая (до 10 кг), то образуется белый чугун при быстром охлаждении. Получение: В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксовый и ферросплавы. Серый чугун. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций. Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %. Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны. Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления. Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1СЧ 15. Получение: Графит образуется в серых чугунах в результате распада хрупкого цементита. Этот процесс называют графитизацией. Распад цементита вызывают искусственно путем введения кремния или специальной термической обработки белого чугуна. Высокопрочный чугун с шаровидным графитом. Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное. Высокопрочные чугуны обладают высоким пределом текучести, что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность, при перлитной основе. Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %. Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле. Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100. Получение: Высокопрочные чугуны (ГОСТ 7293—79) — разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые включения в этих чугунах имеют шаровидную форму. Ковкий чугун. Получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния. Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %. Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4. Отливки выдерживаются в печи при температуре 950…1000С в течении 15…20 часов. Происходит разложение цементита:Fe3C→Fey(C)+C. Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун). При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун) По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение - КЧ 30 - 6. Получение: Ковкие чугуны— разновидность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах. СПИСОК ЛИТЕРАТУРЫ 1. Практикум: материаловедение и технология конструкционных: учебное пособие. Часть 1. Материаловедение / М.М. Мишин, М.Н. Мишина, С.Ю. Астапов. – Мичуринск: Мичуринский ГАУ, 2021. – 93 с. 2. Практикум: материаловедение и технология конструкционных: учебное пособие. Часть 2. Технология конструкционных материалов / М.М. Мишин, М.Н. Мишина, С.Ю. Астапов. – Мичуринск: Мичуринский ГАУ, 2021. – 104 с. 3. Практикум по материаловедению и технологии конструкционных материалов [Электронный ресурс] : учеб. пособие / В.А. Оськин, В.Н. Байкалова, В.М. Соколова, ред.: В.А. Оськин, ред.: В.Н. Байкалова .— 2-е изд., доп. — М. : БИБКОМ: ТРАНСЛОГ, 2015 .— 400 с. : ил. — (Учебники и учебные пособия для студентов высших учебных заведений) .— ISBN 978-5-905563-42-3 .— Режим доступа:https://rucont.ru/efd/325217 4. Материаловедение в машиностроении в 2 ч. Часть 2.: учебник для вузов / А. М. Адаскин, Ю. Е. Седов, А. К. Онегина, В. Н. Климов. — 2-е изд., испр. и доп. — Москва: Издательство Юрайт, 2020. — 291 с. — (Высшее образование). — ISBN 978-5-534-00041-2. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://urait.ru/bcode/453054 5. Материаловедение в машиностроении. В 2 ч. Часть 1: учебник для вузов / А. М. Адаскин, Ю. Е. Седов, А. К. Онегина, В. Н. Климов. — 2-е изд., испр. и доп. — Москва: Издательство Юрайт, 2020. — 258 с. — (Высшее образование). — ISBN 978-5-534-00039-9. — Текст: электронный // ЭБС Юрайт [сайт]. — URL: https://urait.ru/bcode/453053 6. Учебно-методическое пособие к выполнению контрольной работы по дисциплине "Материаловедение. Технология конструкционных материалов" с вариантами заданий / Ишбулатова А.Р. – Уфа: Уфимский государственный нефтяной технический университет, 2011. – 40 с. 7. Адаскин А.М. Материаловедение. - М.: ВШ, 2005. - 455 с. 8. Ржевская С.В. Материаловедение. Учебник. - М.: Логос, 2004.- 420 с. 9. Колесов С.Н. Материаловедение и технология конструкционных материалов. Учебник. - М.: ВШ, 2007. - 535 с. 10.Ульянина И.Ю. Материаловедение в схемах-конспектах. Учебное пособие в 2-х ч.: ч.1, 2005 г.-114 с. 11.Ульянина И.Ю. Материаловедение в схемах-конспектах. Учебное пособие в 2-х ч.: ч.2, 2005 г.-140 с. 12.Фетисов Г.П. Материаловедение и технология металлов. - М.: Высшая школа, 2001. |