строение. Реферат по дисциплине Строительные материалы

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

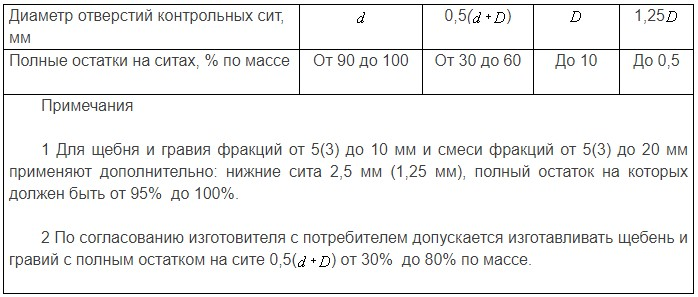

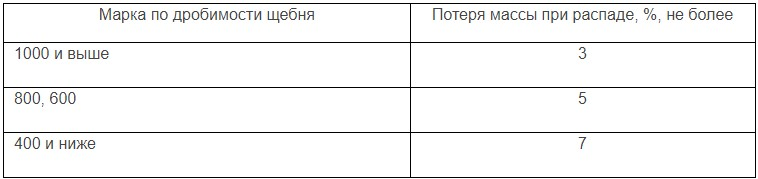

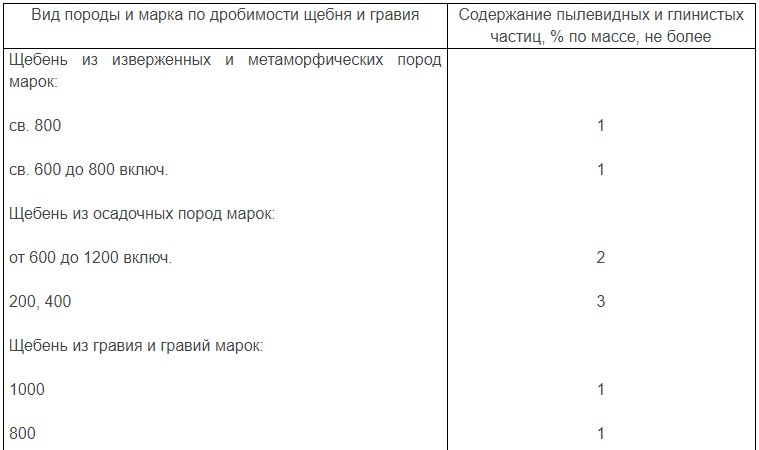

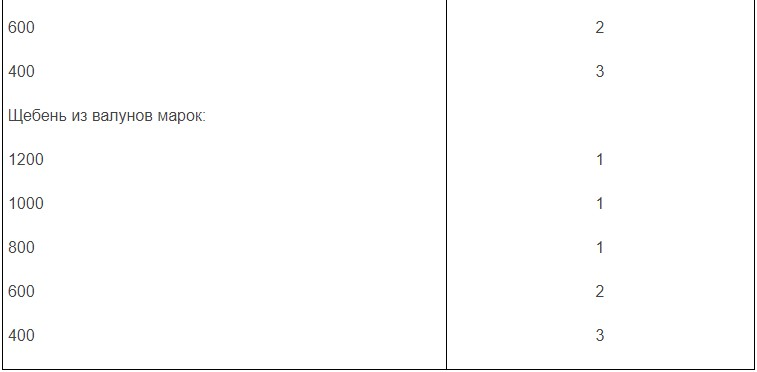

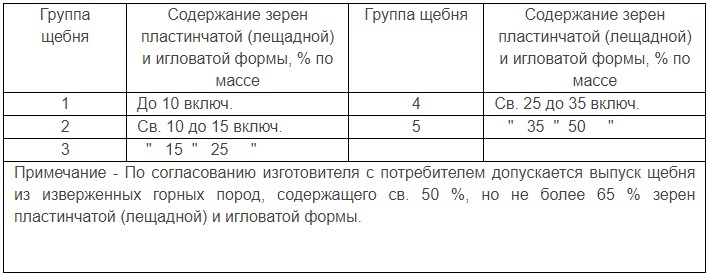

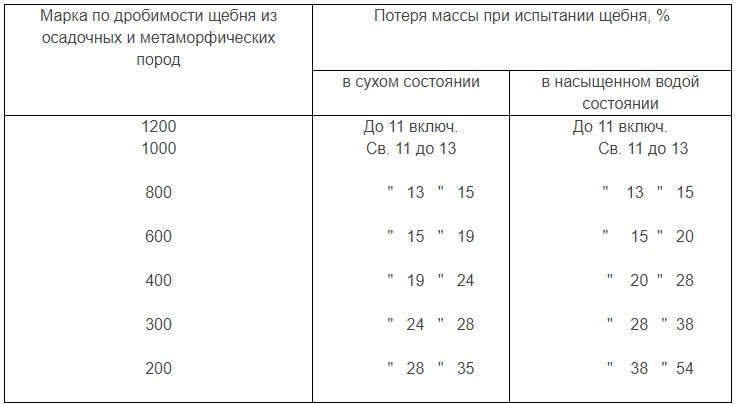

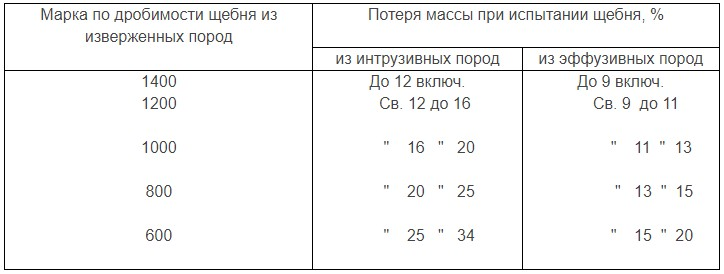

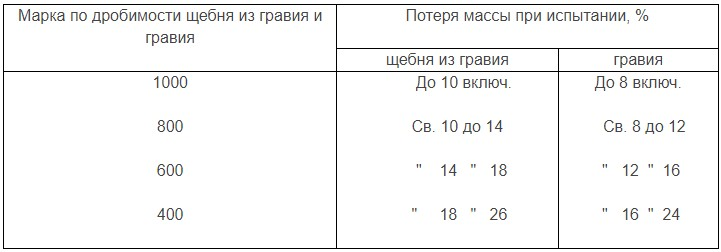

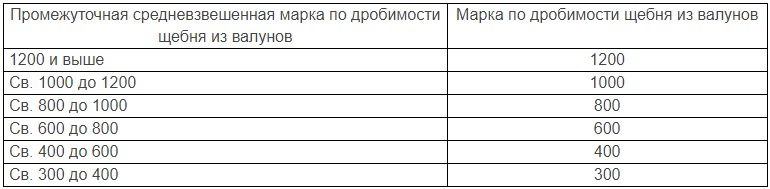

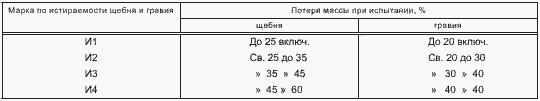

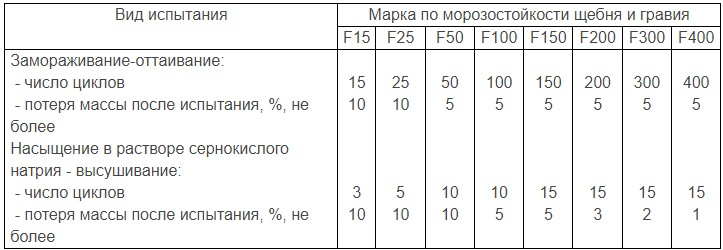

Министерство науки и высшего образования РФ Казанский государственный архитектурно-строительный университет Кафедра строительных материалов РЕФЕРАТ по дисциплине «Строительные материалы» Крупные заполнители для тяжелых бетонов. Выполнил: ст. гр. 0ЭН01 Зумаева Алина Проверил: к. т. н. доцент Халиуллин М. И. Содержание ВведениеСовременное строительство немыслимо без бетона. 2 млрд. м3 в год - таков сегодня мировой объем его применения. Это один из самых массовых строительных материалов, во многом определяющий уровень развития цивилизации. Бетон – самый сложный искусственный композиционный материал, который может обладать совершенно уникальными свойствами. Бетонами называют искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества с водой (реже без воды), мелкого и крупного заполнителей, взятых в определенных пропорциях. До затвердевания эту смесь называют бетонной смесью. Бетон применяется в самых разных эксплуатационных условиях, гармонично сочетается с окружающей средой, имеет неограниченную сырьевую базу и сравнительно низкую стоимость, сравнительная простота и доступность технологии, возможность широкого использования местного сырья и утилизации техногенных отходов при его изготовлении, малая энергоемкость, экологическая безопасность. Заполнители — природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси с вяжущим веществом и водой образуют бетон. Стоимость заполнителей достигает 30-50 % стоимости бетонных и железобетонных конструкций, а иногда и более. Поэтому изучение, правильный выбор заполнителей, рациональное их производство и применение имеют большое народнохозяйственное значение. Целью данного реферата является рассмотрение всех видов заполнителей для тяжелого бетона, их применение в строительстве. Для этого были поставлены следующие задачи: Изучение истории возникновения и использования тяжелых бетонов и заполнителей Изучение классификации этих заполнителей; Изучение сырьевых материалов для изготовления заполнителей; Рассмотрение основных технологических процессов и оборудования; Рассмотрение основных свойств продукции; 1. Историческая справкаПервые упоминания о бетоне встречались еще в Древнем Риме, где бетон использовался в строительстве различных тяжелых конструкций, таких, как арки и купола. Вяжущими материалами были известь, гипс и глина. Однако после того как Римская империя прекратила свое существование, бетон практически перестал использоваться и его применение вновь началось только 200 лет назад в Европе. Начав работать с бетоном, римляне не могли не обратить внимания на качество заполнителей. Так, для удобства их применения уже с середины I в. до н. э. вводится классификация заполнителей по виду породы, загрязненности, а также в зависимости от назначения будущего бетонного сооружения. Об этом свидетельствуют работы археологов и древних авторов, так, по виду и условиям залегания пески подразделялись, как и теперь, на речные, морские и горные (овражные), или как их называли прежде — котлованные. При этом существовало дополнительное разделение каждого вида песка по окраске и загрязненности. Интересны указания римлян по заготовке бутовых камней и щебня для тяжелого бетона. «Надо добывать камень не зимою, а летом,— пишет Витрувий (кн. II. гл. 4),— и оставлять его вылеживаться на открытом воздухе два года до начала стройки. Тот камень, который за это двухлетие будет поврежден непогодой, пойдет на фундамент, остальной же, оказавшийся испорченным, пойдет для надземной части здания как испытанный природою и могущий сохранить свою прочность...» Методы определения чистоты заполнителей были весьма простыми, а требования к ним более жесткими. «...Если насыпать песок на белое полотенце и затем потрясти или подбросить его и он не оставит пятен и землистого осадка, то будет годен...» (Витрувий, кн. II, гл. 4). Особое значение для бетона имеет зерновой (гранулометрический) состав его заполнителей. Песок и щебень или гравий должны состоять из зерен различной величины, тогда объем пустот в них будет минимальным, а чем меньше объем пустот в заполнителе, тем меньше требуется вяжущего вещества для получения плотного бетона. О том, что римляне придавали большое значение зерновому составу заполнителей, говорят результаты испытания их сооружений, выполненных в наше время. Так при исследовании римских развалин в Англии было выявлено, что из 58 бетонных образцов стен 55 имели заполнитель с одинаковой наибольшей крупностью, проходивший сквозь сито с отверстием 12 мм. Из 209 образцов бутовой кладки 200 имели заполнитель с наибольшей крупностью 19 мм и удовлетворительную по сегодняшним требованиям область зернового состава. Зерновой состав заполнителей из бетонов моста Траяна и водопровода близ Кельна также показал большую сходимость с современными требованиями. Есть и еще ряд подобных примеров. Следует также отметить частое использование дробленого щебня, причем «...не тяжелее фунта» (т. е. 327 г), как требует этого Витрувий. Вероятно, к началу 1 в. н. э. римскими строителями было установлено, что заполнитель оказывает вполне определенное влияние на свойства бетона. Этот вывод подтверждается многочисленными примерами. Так, при строительстве Колизея в бетоне был применен заполнитель трех видов: для фундаментов — плотный и тяжелый щебень из высокопрочной лавы, для стен — более легкий известняк, а в сводах и перекрытиях — легкая пемза и туф. Развитие технологий производства бетона связано с появлением цемента, который стал производиться в России в 18 веке. По сохранившимся архивным документам, при строительстве Ладожского канала в начале XVIII века, использовался цемент, произведенный на заводе в Петербургской губернии. В Англии в 20-е годы 19 века был изобретен и запатентован гидравлический цемент. Во Франции первый завод по производству цемента открылся в 1842 году, спустя еще 15 лет - в Германии, а в 1870 году - в Америке. Также повсеместному распространению бетона способствовало изобретение железобетона в 19 веке. В нашей стране применение бетона стало результатом исследований русских ученых еще во времена царской России. В конце 19 века были проведены экспериментальные испытания растворов на прочность, содержащих различное количество цемента и выявлены соотношения, при которых бетон имел наибольшую плотность. После этого была установлена зависимость между содержанием воды в цементе и заполнителе и прочностью бетона. В 1918 г. в США ученый Д. Абрамс опубликовал работу, в которой он исследовал зависимость прочности от процентного соотношения воды и цемента и от крупности наполнителя. 2. Сырьевые материалыКрупными заполнителями в бетоне служат гравий, щебень, а также щебень из гравия. Гравий представляет собой осадочную горную породу в виде скопления зерен размерами 5-70 мм округлой, окатанной формы и с гладкой поверхностью. В гравий входит некоторое количество песка. При содержании песка 25-40% материал называют песчано-гравийной смесью. Щебень получают дроблением массивных плотных горных пород на куски размерами 5-70 мм. Зерна щебня — угловатой формы и с более развитой, чем у гравия, шероховатой поверхностью. Благодаря этому сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительно применять щебень, для бетонов средней прочности (15-30 МПа) — дешевый местный гравий, а не привозной щебень. Качество крупного заполнителя для изготовления бетона определяется минеральным составом и свойствами исходной породы (ее прочностью и морозостойкостью), зерновым составом заполнителя, формой зерен и содержанием вредных примесей. Прочность исходной породы при сжатии в насыщенном водой состоянии должна не менее чем в 1,5-2 раза превышать марку бетона. Содержание пылевидных и илистых частиц при изготовлении бетона допускается в зависимости от вида исходной горной породы и марки щебня и гравия по прочности. Количество пылевидных, глинистых и илистых частиц, определяемое отмучиванием, в гравий и щебне допускается не более 1%. Содержание органических примесей в крупном заполнителе проверяют, пользуясь той же методикой, которая применяется для песка, гравий и щебень при обработке водным раствором едкого натра не должны придавать раствору окраску темнее эталона. Радиационно-гигиеническая оценка мелкого и крупного заполнителя должна проверяться постоянно на содержание естественных радионуклеидов. Водопотребность является важной технологической характеристикой заполнителя применяемого для изготовления бетона. Зерна заполнителя поглощают воду и адсорбируют ее на своей поверхности, поэтому необходимо регулировать количество воды затворения с учетом «смачивания»; заполнителя, чтобы получить нужную удобоукладываемость бетонной смеси. 3. Основные свойства продукцииДля того, чтобы точно и четко определить свойство каждого конкретного заполнителя, следует изучить его отдельное зерно. Заполнители оцениваются по плотности, форме зерен, величине зерен и прочности зерен. Эти свойства, а также требования, например по морозоустойчивости, по количеству вредных примесей и по количеству легких органических загрязнений определяют возможности их применения в том или ином строительстве или в той или иной сфере. бетон заполнитель. Плотность. Среди различных типов и видов заполнителей различают нормальные и тяжелые каменные заполнители, а также легкие каменные заполнители и каменные заполнители повторного использования. Заполнители относят к плотным или пористым в зависимости от плотности их зерен, которая составляет до 2,0 г/см3 . Классификационной характеристикой заполнителя также может быть его насыпная плотность, которая для крупных пористых заполнителей не должна превышать 1100 кг/м3 , а для пористых песков — 1400 кг/м3 . Вид заполнителей является одним из признаков классификации бетонов, в соответствии с которым различают бетоны на плотных, пористых и специальных заполнителях. Форма зерен. Форма зерна заполнителя - очень важный момент, поскольку форма зерна позволяет оставлять пустоты, большие или меньшие, и это напрямую зависит от формы зерен заполнителя. Заполнители из камня должны по возможности иметь круглую, шарообразную форму, или они должны быть с гранями, типа кубиков. Очень плоские или удлиненные формы зерен имеют большую поверхность, чем кубическая форма. Щебень из гравия и валунов должен содержать дробленые зерна в количестве не менее 80% по массе. Допускается по согласованию изготовителя с потребителем выпуск щебня из гравия с содержанием дробленых зерен не менее 60%. Форму зерен щебня и гравия характеризуют содержанием зерен пластинчатой (лещадной) и игловатой формы. Величины зерен. Каменный заполнитель состоит из зерен различных размеров. Многие следующие друг за другом размеры зерен дают группу зерен, которая называется гранулометрическим составом поставки. Такое разделение на классы по размерам зерен необходимы, поскольку для проектирования физических параметров и свойств будущей строительной детали важно знать точно вес, плотность и пористость получаемого при помощи данного заполнителя материала. Щебень и гравий выпускают в виде следующих основных фракций: от 5(3) до 10 мм; св. 10 до 15 мм; св. 10 до 20 мм; св. 15 до 20 мм; св. 20 до 40 мм; св. 40 до 80(70) мм и смеси фракций от 5(3) до 20 мм. По согласованию изготовителя с потребителем выпускают щебень и гравий в виде других смесей, составленных из отдельных фракций, а также фракций от 80(70) до 120 мм, св. 120 до 150 мм. Для получения величин зерен одной группы, т.е. одного гранулометрического состава, дается величина двух граничных сит. Например, группа зерен гранулометрического состава 8/16 состоит из зерен диаметром 8 мм и зерен диаметром 16 мм. Зерна 16 мм называются наибольшими зернами, а зерна диаметром чуть больше 8 мм - наименьшими зернами. С помощью дополнительного набора сит 1 можно составить группы зерен другого гранулометрического состава. К дополнительному набору сит 1 относятся граничные сита 5,6; 11,2; 22,4 и 45. Для массовых бетонных работ может быть образована смесь зерен из тонкого и грубого каменного заполнителя до максимальной величины 45 мм. Полные остатки на контрольных ситах при рассеве щебня и гравия фракций от 5(3) до 10 мм, св. 10 до 15 мм, св. 10 до 20 мм, св. 15 до 20 мм, св. 20 до 40 мм, св. 40 до 80(70) мм и смеси фракций от 5(3) до 20 мм должны соответствовать указанным в таблице 1, где и - наименьшие и наибольшие номинальные размеры зерен.  Таблица 1  Для щебня и гравия фракций св. 80(70) до 120 мм и св. 120 до 150 мм, а также для смеси фракций, выпускаемых по согласованию изготовителя с потребителем, полные остатки на контрольных ситах диаметром d, D , 1,15D* должны удовлетворять указанным в таблице 1, а соотношение фракций в смесях устанавливают по согласованию изготовителя с потребителем в соответствии с нормативными документами на применение этих смесей для строительных работ. Прочность Прочность зерна в наполнителе играет важную роль в определении прочности будущей конструкции, выполненной с применением определенного заполнителя. Зерна каменного заполнителя должны быть так прочны, чтобы изготовленный с их применением раствор или бетон достигал требуемых свойств. Как природный, так и искусственно приготовленный заполнитель удовлетворяет в основном этим требованиям.Выветренные камни, глины и шифер не пригодны для использования в качестве заполнителя, поскольку их прочность отличается от прочности остального материала, поэтому они должны удаляться из заполнителя. Щебень и гравий, предназначенные для строительства автомобильных дорог, характеризуют маркой по дробимости при сжатии (раздавливании) в цилиндре и маркой по истираемости, определяемой испытанием в полочном барабане. Морозоустойчивость. Как известно, вода, проникая внутрь строительной конструкции, остается там довольно продолжительное время, иногда долгие недели. При наступлении холодов вода замерзает, и, расширяясь в объеме, попросту разрывает материал, нанося, таким образом, колоссальный ущерб строительным конструкциям. Рано или поздно такое действие мороза и воды может привести к самым непредсказуемым последствиям. Единственный выход для обеспечения морозоустойчивости будущего бетона - сделать его закрытым для влаги, то есть влагостойким. Заполнитель из камня, который быстро всасывает воду и может быть разрушен действием мороза, категорически не подходит для внешних и несущих конструкций. В основном природные пески и гравий или полученные из них путем дробления заполнители подвержены разрушению действием мороза. Морозостойкость щебня и гравия характеризуют числом циклов замораживания и оттаивания, при котором потери в процентах по массе щебня и гравия не превышают установленных значений. Допускается оценивать морозостойкость щебня и гравия по числу циклов насыщения в растворе сернокислого натрия и высушивания. При несовпадении марок морозостойкость оценивают по результатам испытания замораживанием и оттаиванием. Щебень и гравий по морозостойкости подразделяют на следующие марки: F15, F25, F50, F100, F150, F200, F300, F400 Вредные примеси. Химический состав некоторых компонентов бетонов и растворов таков, что может реагировать на некоторые примеси, которые называют вредными для этих смесей. Вредные примеси мешают схватыванию и твердению растворов и бетонов,снижают их прочность или плотность, ведут к отслаиванию или негативно влияют на защиту от коррозии арматуры. Такими материалами являются, например, суглинок, глина и гумус. Щебень из попутно добываемых вскрышных и вмещающих пород и некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности должен быть устойчивым против всех видов распадов. Устойчивость структуры щебня против всех видов распадов должна соответствовать требованиям, указанным в таблице 2.  Таблица 2  Щебень и гравий должны быть стойкими к воздействию окружающей среды. Щебень и гравий, предназначенные для применения в качестве заполнителей для бетонов, должны обладать стойкостью к химическому воздействию щелочей цемента. Стойкость щебня и гравия определяют по минералого-петрографическому составу исходной горной породы и содержанию вредных компонентов и примесей, снижающих долговечность бетона и вызывающих коррозию арматуры железобетонных изделий и конструкций. Содержание пылевидных и глинистых частиц Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в щебне и гравии в зависимости от вида горной породы и марки по дробимости должно соответствовать указанному в таблице 3.   Таблица 3  4. Классификация и маркировка заполнителей для тяжелого бетона.Данная классификация представлена в соответствии с ГОСТ 8267-93. Настоящий стандарт распространяется на щебень и гравий из горных пород со средней плотностью зерен от 2,0 до 3,0 г/см, применяемые в качестве заполнителей для тяжелого бетона, а также для дорожных и других видов строительных работ. Стандарт не распространяется на щебень и гравий для балластного слоя железнодорожного пути и декоративный щебень. По содержанию дробленых зерен в щебне из гравия и валунов и форма зерен Щебень в зависимости от содержания зерен пластинчатой и игловатой формы подразделяют на пять групп, которые должны соответствовать указанным в таблице 4.  Таблица 4  По прочности Прочность щебня и гравия характеризуют маркой по дробимости при сжатии (раздавливании) в цилиндре. Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в таблице 5, а марки по дробимости щебня из изверженных пород - в таблице 6.  Таблица 5   Таблица 6  Допускается определять марку щебня из осадочных и метаморфических пород как в сухом, так и в насыщенном водой состоянии. При несовпадении марок по дробимости прочность оценивают по результатам испытания в насыщенном водой состоянии. Марки по дробимости щебня из гравия и гравия должны соответствовать требованиям, указанным в таблице 7.  Таблица 7  Для установления марки по дробимости щебня из валунов, состоящего из пород различных генетических типов, определяют по ГОСТ 8269.0 промежуточную марку по дробимости как средневзвешенное из марок, полученных раздельно для щебня этих пород с учетом их содержания в щебне из валунов. По средневзвешенной марке устанавливают марку по дробимости щебня из валунов по таблице 7а.  Таблица 7а  Марки по истираемости щебня и гравия должны соответствовать требованиям, указанным в таблице 8.  Таблица 8 По морозостойкости Щебень и гравий по морозостойкости подразделяют на следующие марки: F15, F25, F50, F100, F150, F200, F300, F400. Показатели морозостойкости щебня и гравия при испытании замораживанием и оттаиванием или насыщением в растворе сернокислого натрия и высушиванием должны соответствовать указанным в таблице 9.  Таблица 9 Радиационно-гигиеническая оценка При производстве щебня и гравия должна проводиться их радиационно-гигиеническая оценка, по результатам которой устанавливают область применения. Щебень и гравий в зависимости от значений суммарной удельной эффективной активности естественных радионуклидов - при - при - при При необходимости в национальных нормах, действующих на территории государства, величина удельной эффективной активности естественных радионуклидов может быть изменена в пределах норм, указанных выше. По назначению заполнители классифицируют: 1) для жаростойкого бетона; 2) для кислотостойкого бетона; 3) для щелочестойкого бетона; 4) для защиты от радиации; 5) для декоративного бетона и т. д. 5. Технологические процессыТехнологическую схему производства выбирают и обосновывают или составляют на основе принципиальных схем, которые разработаны применительно к переработке четырёх типов горных пород. Выбранная технологическая схема должна быть конкретизирована. На ней необходимо указать: 1) типы дробилок; 2) размеры их разгрузочных щелей; 3) наибольшую крупность продуктов питания и дробления; 4) размеры отверстий сит грохотов. При этом руководствуются следующими положениями: 1) Дробилки должны быть увязаны по производительности и обеспечивать требуемую мощность. Для щебёночного завода она определяется производительностью дробилки крупного дробления. Это первая стадия дробления. Для гравийно-песчаного завода она определяется производительностью дробилки мелкого дробления, то есть последней стадией дробления. 2) Дробилки должны быть увязаны по размеру куска в питании и продуктах дробления. Размер кусков, поступающих на дробление, не должен превышать 0,85·В (где В – ширина приёмного отверстия дробилки). 3) Ширину разгрузочной щели дробилки следует принимать наибольшей для получения наименьшего отсева в процессе дробления, но при этом должна быть обеспечена допустимая крупность продукта дробления для питания следующей дробилки. Для конусных дробилок среднего дробления, работающих в открытом цикле, отношение ширины разгрузочной щели предыдущей дробилки к ширине приёмного отверстия следующей дробилки 4) Крупность материала, отбираемого на предварительное грохочение, рекомендуется принимать: - для первой стадии дробления – близкой к ширине разгрузочного отверстия дробилки; - для второй и третьей стадии – равной наибольшей крупности получаемых продуктов.  Рис. 1 – «Технологический процесс производства» Для приема исходного материала и его последующей подачи на щековую дробилку (3), через грохот грубого помола (2), предназначен бункер - питатель пластинчатый (1). После первой стадии дробления на щековой дробилке материал подается на вторую стадию дробления в конусной гидравлической дробилке среднего типа (4). Дробленый продукт с конусных дробилок поступает на ленточный конвейер, подающий материал на классификацию, которая производится на грохоте (5) инерционного типа с 4 ярусами сит (40, 20, 13.4 и 5 мм). Полученные готовые фракции щебня 20-40 мм; и песок размером не более 5 мм собираются с грохотов на конвейеры и складируются в конусы. Продукт фракции более 40 мм (выход не более 5-10 %) возвращается с помощью конвейера на додрабливание в конусную дробилку. Из нее фракции щебня попадают на конусную гидравлическую дробилку (7) мелкого дробления через уравнительный бункер с вибропитателем (6). После чего продукт снова попадает на грохот (5), от куда фракции не более 20 мм поступают на уравнительный бункер с вибропитателе (8). Пройдя через бункер фракции щебня попадают на центробежную ударную дробилку (9), затем фракции не более 20 мм проходят классификацию на грохоте (10), где делятся в соответствии и размерами 5-20мм и 0-5мм и складируются в конусах. Промывка и сушка заполнителя. Важная роль отводится промывке водой зернистых заполнителей (песка, гравия, щебня) для освобождения от загрязняющих глинистых, илистых, пылевидных и других примесей. Эти примеси: 1) ухудшают качество бетона; 2) уменьшают однородность и прочность бетона; 3) препятствуют сцеплению заполнителя с вяжущим веществом. Поэтому промывку заполнителя часто совмещают с их фракционированием. После промывки заполнитель обезвоживают: 1) механическим способом, то есть отстаиванием, фильтрацией, отжимом, грохочением, центрифугированием, классификацией; 2) искусственной сушкой в карьерах или на заводах с помощью источников теплоты: газом, инфракрасными лучами, электрическим током высокой частоты и другими. Введение гидрофобных (водоотталкивающих) поверхностно-активных веществ при промывке способствует соскальзыванию с поверхности частиц водяных капель. Очищение заполнителей возможно также сухими способами: 1) с помощью вибрационных или барабанных грохотов; 2) пульсирующих обеспыливателей; 3) методом рентгеносепарации и другими. В зимнее время заполнители не только сушат, но нередко ещё нагревают до определённой температуры. Обычно это осуществляется в одном аппарате – в сушильном барабане, на колосниковой решётке и других. Нагревают заполнители для придания им необходимого качества, например, лучшей смешиваемости с вяжущим веществом. Химическая и физико-химическая обработка заполнителей. В процессе подготовки некоторые заполнители подвергают химической и физико-химической обработке с целью: 1) повышения их активности при взаимодействии с другими компонентами бетона; 2) создания более благоприятных условий для производства; 3) повышения плотности и прочности бетона и так далее. При такой обработке к заполнителям добавляют специальные вещества. Так, при производстве арболита и фибролита в органические заполнители (древесную стружку, древесную дроблёнку, льняную и конопляную костру) вводят минерализаторы. В результате повышается химическая стойкость смешиваемых с заполнителями минеральных вяжущих веществ. При производстве асфальтобетона и дёгтебетона в минеральные заполнители вводят гидрофобизирующие добавки с целью повышения адгезии органического вяжущего вещества к минеральным заполнителям. 6. Транспортирование и хранениеЩебень и гравий перевозят навалом в транспортных средствах любого вида согласно действующим правилам перевозки грузов и техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения, правилам перевозки грузов автомобильным и водным транспортом. При транспортировании щебня и гравия железнодорожным транспортом вагоны следует загружать с учетом полного использования их грузоподъемности. Щебень и гравий хранят раздельно по акциям и смесям фракций в условиях, предохраняющих их от засорения и загрязнения. 7. Методы контроля1. Испытания щебня и гравия проводят по ГОСТ 8269.0, ГОСТ 8269.1. При определении зернового состава щебня и гравия допускается применять сито с отверстиями 70 мм до оснащения предприятий ситами с отверстиями 80 мм. 2. Устойчивость структуры щебня против всех видов распадов определяют по ГОСТ 8269.0. 3. Удельную эффективную активность естественных радионуклидов в щебне и гравии определяют гамма-спектрометрическим методом по ГОСТ 30108. 4. Обеспеченность установленных стандартом значений содержания в щебне и гравии зерен размером менее наименьшего номинального размера d и более наибольшего номинального размера D и содержания пылевидных и глинистых частиц характеризуют отношением количества сменных проб, показатели качества которых превышают нормативные значения, к общему количеству сменных проб, отобранных и испытанных в течение одного квартала. 9. Технико-экономические показателиО целесообразности плотной упаковки заполнителей для бетона еще в 1890 г. высказывался севастопольский военный инженер И. Самович. который делил заполнители на четыре фракции: голыш, гравий, крупный песок и мелкий песок. И К. Охотин в лабораторных опытах, смешивая четыре фракции, в которых зерна каждой последующей фракции были в 16 раз меньше зерен предыдущей, получил смеси с очень низкой пустотностью; так, смесь из 58% фракции 128 — 64 мм, 25% фракции 8 - 4 мм, 12% фракции 0,5 — 0,25 мм и 5% фракции 0,05 — 0,01 мм имела пустотность 4,6%, или 46 л на 1 м3. Если бы удалось таким образом расположить заполнители в бетоне, можно было бы примерно в пять раз снизить расход цемента. Но бетонная смесь, подобранная таким образом, окажется совершенно не удобообрабатываемой, так как заполнители образуют неизменяемую структуру — скелет, в которой взаимные смещения кусков и зерен заполнителей потребуют очень больших усилий, что практически невыполнимо. Если при таком зерновом составе раздвинуть заполнители введением большого объема цементного теста, бетонная смесь станет удобообрабатываемой, но она будет легко расслаиваться, в ней не будет необходимой связности, и в результате качество бетона окажется весьма низким. Практика показала, что наиболее связные и не расслаивающиеся бетонные смеси получаются при непрерывном зерновом составе в первую очередь крупных заполнителей. Недостатком непрерывного зернового состава крупных и мелких заполнителей является повышенная пустотность их смеси, составляющая обычно около 30% т. е. 300 л на 1 м3 всех заполнителей в насыпном виде, примерно в 6 раз больше, чем в оптимальной смеси В. В. Охотина. Отсутствие одной из промежуточных фракций мелких заполнителей, а также фракции на границе между крупными и мелкими заполнителями меньше влияет на связность и расслаиваемость бетонной смеси, чем отсутствие промежуточной крупной фракции. Что же касается прочности бетона, то отсутствие в заполнителей таких фракций влияет на этот параметр по-разному. В ряде случаев отсутствие средних фракций заполнителя мало изменяет прочность, как это было показано многими работами; например, В. В. Кураев в 1933 г. установил, что в жирных бетонах с предельной крупностью 25 мм, где отсутствовала фракция 5—15 мм, а при предельной крупности 7 мм - фракция 1 — 5 мм, прочность бетона не изменялась (во втором случае прочность несколько возросла). Замена смеси рядового щебня и природного мелкого песка хорошо фракционированными заполнителями с непрерывным составом, но без фракции 0—0,3 мм, позволила увеличить прочность бетона на 23%, а замена природного подмосковного песка Вольским (состоящим в основном из кварцевых зерен одной фракции 0,6—1,2 мм) снижала прочность бетона на 12—15%. Какой бы технический вопрос ни решал инженер, приемлемость того или иного решения определяется его экономической эффективностью. Поэтому техническим расчетам всегда сопутствует экономический анализ. Анализ решений производится с учетом конкретных условий производства, и критериями оптимальности наряду с экономией денежных средств являются наибольшая производительность труда и в ряде случаев сокращение объема перевозок. Последнее весьма важно в связи с необходимостью высвобождения для нужд народного хозяйства транспортных средств, в особенности железнодорожного транспорта. Экономия средств — очень важное требование в производстве и применении заполнителей для бетона. Стоимость заполнителей составляет в среднем около половины всей стоимости бетона, а в общих затратах на материалы для бетона доля заполнителей составляет в среднем 70%- Таким образом, самой дорогой частью бетонной смеси является не цемент, а заполнители — обычный природный песок, гравий, щебень. Это нуждается в разъяснении. Во-первых, заполнителей для бетона потребляется больше, чем цемента. За последние десятилетия, несмотря на то, что требования к прочности бетонов растут, расход цемента на 1 м3 бетона в среднем снижается, а расход заполнителей соответственно возрастает. Это связано с совершенствованием технологии производства сборного железобетона, позволяющей формовать изделия из жестких бетонных смесей, с повышением активности цемента и с другими факторами. Во-вторых, себестоимость заполнителей еще высока. Если в снижении себестоимости цемента промышленность добилась больших успехов, то в снижении себестоимости заполнителей еще не использованы огромные резервы. ЗаключениеТяжелый бетон является одним из самых востребованных строительных материалов. Данная бетонная смесь изготавливается из цемента, воды и крупного заполнителя (щебень, гранит, гравий и т. д.). Плотность тяжелого бетона в зависимости от потребностей варьируется от 1800 до 2500 кг/куб. метр. Тяжелый бетон обладает высокой прочностью на сжатие, благодаря чему имеет широкое применение в строительстве. Основной областью использования тяжелого бетона является возведение монолитных железобетонных несущих конструкций зданий. Стоит отметить, что тяжелый бетон позволяет снизить воздействие агрессивной среды на металлический каркас, что способствует уменьшению коррозии. Данный вид бетона также успешно можно применить при строительстве шоссе, гидротехнических конструкций, бассейнов, саун и др. Была проделана работа по изучению истории использования тяжелых бетонов, по изучению технологии производства крупных заполнителей для тяжелых бетонов и их классификация. Список использованной литературыЗаполнители для тяжелого бетона [Электронный ресурс]. – Режим доступа: https://arxipedia.ru/betonnye-i-zhelezobetonnye-raboty/zapolniteli-dlya-tyazhelogo-betona-2.html – Заглавие с экрана. – (Дата обращения 12.11.2021). Заполнители бетона [Электронный ресурс]. – Режим доступа: http://stroykaa.ru/всё-про-бетон/заполнители_бетона.html – Заглавие с экрана. – (Дата обращения 30.11.2021). М268 Технология заполнителей бетона: учебное пособие / А.Б. Марков: Изд-во филиала ЮУрГУ в г. Сатка, 2010. Ю. Г. Мещеряков, С. В. Фёдоров - СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, Санкт-Петербург 2013 г. ГОСТ 8267-93 [Электронный ресурс] // Электронный фонд правовых и нормативно- технических документов URL: https://docs.cntd.ru/document/1200000314 (дата обращения: 14.12.2021). Казань, 2021 г. |