Индуктивные датчики. Индуктивные датчики. Степанов бээ22 2020. Реферат По предмету мэоиса по теме Индуктивные датчики

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

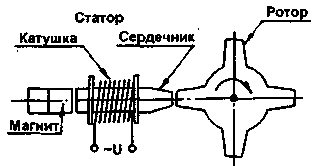

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ  ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «Государственный аграрный университет Северного Зауралья» МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ Кафедра «Кафедра энергообеспечения сельского хозяйства» Реферат По предмету: МЭОиСА По теме: «Индуктивные датчики» Выполнил: студент Гр.Б-ЭЭ22 “Б” Степанов Антон Николаевич Проверил: ктн, доцент Матвеев С.Д. Тюмень, 2020 ОглавлениеВведение 3 Конструкция и принцип действия 6 Области применения и аналоги 10 Классификация, условные обозначения, маркировка 11 Виды индукционных датчиков 13 Заключение 17 Список использованной литературы 19 ВведениеАвтоматизация различных технологических процессов, эффективное управление различными агрегатами, машинами, механизмами требуют многочисленных измерений разнообразных физических величин. Датчики (в литературе часто называемые также измерительными преобразователями), или по-другому, сенсоры являются элементами многих систем автоматики - с их помощью получают информацию о параметрах контролируемой системы или устройства. Датчик – это элемент измерительного, сигнального, регулирующего или управляющего устройства, преобразующий контролируемую величину (температуру, давление, частоту, силу света, электрическое напряжение, ток и т.д.) в сигнал, удобный для измерения, передачи, хранения, обработки, регистрации, а иногда и для воздействия им на управляемые процессы. Или проще, датчик – это устройство, преобразующее входное воздействие любой физической величины в сигнал, удобный для дальнейшего использования. Используемые датчики весьма разнообразны и могут быть классифицированы по различным признакам: В зависимости от вида входной (измеряемой) величины различают: датчики механических перемещений (линейных и угловых), пневматические, электрические, расходомеры, датчики скорости, ускорения, усилия, температуры, давления и др. По виду выходной величины, в которую преобразуется входная величина, различают неэлектрические и электрические: датчики постоянного тока (ЭДС или напряжения), датчики амплитуды переменного тока (ЭДС или напряжения), датчики частоты переменного тока (ЭДС или напряжения), датчики сопротивления (активного, индуктивного или емкостного) и др. Большинство датчиков являются электрическими. Это обусловлено следующими достоинствами электрических измерений: - электрические величины удобно передавать на расстояние, причем передача осуществляется с высокой скоростью; - электрические величины универсальны в том смысле, что любые другие величины могут быть преобразованы в электрические и наоборот; - они точно преобразуются в цифровой код и позволяют достигнуть высокой точности, чувствительности и быстродействия средств измерений. По принципу действия датчики можно разделить на два класса: генераторные и параметрические(датчики-модуляторы). Генераторные датчики осуществляют непосредственное преобразование входной величины в электрический сигнал. Параметрические датчики входную величину преобразуют в изменение какого-либо электрического параметра (R, L или C) датчика. По принципу действия датчики также можно разделить на омические, реостатные, фотоэлектрические (оптико-электронные), индуктивные, емкостные и д.р. Различают три класса датчиков: - аналоговые датчики, т. е. датчики, вырабатывающие аналоговый сигнал, пропорционально изменению входной величины; - цифровые датчики, генерирующие последовательность импульсов или двоичное слово; - бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней: "включено/выключено" (иначе говоря, 0 или 1); получили широкое распространение благодаря своей простоте. Требования, предъявляемые к датчикам: - однозначная зависимость выходной величины от входной; - стабильность характеристик во времени; - высокая чувствительность; - малые размеры и масса; - отсутствие обратного воздействия на контролируемый процесс и на контролируемый параметр; - работа при различных условиях эксплуатации; - различные варианты монтажа. Конструкция и принцип действияСреди многообразия бесконтактных датчиков, по неприхотливости к внешним условиям, простоте изготовления и долговечности наиболее привлекательны индукционные (или генераторные) датчики. Индукционные датчики преобразуют измеряемую неэлектрическую величину в ЭДС индукции. Принцип действия датчиков основан на законе электромагнитной индукции. К этим датчикам относятся тахогенераторы постоянного и переменного тока, представляющие собой небольшие электромашинные генераторы, у которых выходное напряжение пропорционально угловой скорости вращения вала генератора. Тахогенераторы используются как датчики угловой скорости. Датчик на основе индукционного преобразователя. Обычно состоит из постоянного магнита с электрической обмоткой и зубчатого диска. При вращении диска напротив магнита оказывается то зуб, то впадина, что приводит к изменению магнитного потока в системе магнит-диск. Это изменение магнитного потока индуцирует в обмотке преобразователя переменную э.ас, частота которой пропорциональна скорости вращения диска и числу зубьев или выступов на нем. На их основе были созданы различные приборы - от самых простых, регистрирующих линейные перемещения, до сложных, таких как системы зажигания с цифровым управлением, системы впрыска топлива, антиблокировочные системы управления тормозами и т.п. Остановимся на процессе, проходящем в генераторном датчике. В простейшем случае датчик состоит из катушки с обмоткой, сердечника из магнито-мягкого железа и магнита. Эти три компонента составляют статор датчика. Со статором взаимодействует ротор в виде зубчатого диска или зубчатой рейки с количеством зубцов, определяемым условиями применения датчика (рис.1).  Puc.1 При вращении ротора, в обмотке статора возникает переменное напряжение. Когда один из зубцов ротора приближается к обмотке, напряжение в ней быстро возрастает и, при совпадении со средней линией обмотки, достигает максимума, затем, при удалении зуба, быстро меняет знак и увеличивается в противоположном направлении до максимума. На приводимом графике (рис.2) отчетливо видна большая крутизна изменения напряжения, поэтому переход между двумя максимумами может быть использован для управления электронными системами. Величина напряжения, вырабатываемого датчиком, зависит от частоты вращения ротора, числа витков катушки и величины магнитного потока, создаваемого постоянным магнитом. Поскольку две последние величины постоянны, величина индуцируемого напряжения достигает максимума при максимальной частоте вращения. При конструировании следует уделять особое внимание усилению импульсов при малой частоте следования. Если вернуться к конструкции индукционного датчика, то следует заметить, что если на скорость вращения ротора влияют параметры измеряемой среды, то возникает вопрос о тормозящем моменте, оказываемом магнитным полем постоянного магнита. В этом случае принимаются меры по увеличению момента трогания (увеличивают площадь крыльчатки). Если по условиям эксплуатации не требуется контролировать небольшую частоту вращения, сердечник можно выполнить из магнитотвердого материала без дополнительного магнита, и за счет остаточного магнетизма получить достаточную величину сигнала. В качестве примера можно привести параметры датчиков, нашедших применение в различных приборах. Например, сердечник датчика выполняется из стали (Ст1, Ст2, Ст3) 03...8 мм. На сердечник напрессовываются щеки катушки 012...20 мм на расстоянии 10...15 мм друг от друга. Сердечник под обмоткой изолирован фторопластовой пленкой. Обмотка катушки выполняется внавал, до заполнения пространства между щеками. Провод - ПЭВ-1 00,06...0,1 мм. Количество витков получается примерно 2500...4000. Длина сердечника колеблется от 12 до 35 мм. С одной стороны сердечника предусмотрена площадка для прикрепления анизотропного магнита. Удобными оказались магниты от герконовых клавиатур. Свободный конец сердечника выводится из корпуса. Корпус датчика выполняется из немагнитного материала. Если требуют условия применения, датчик заливают компаундом. Ротор, если его необходимо специально изготавливать, выполняют из магнитомягкого материала. Количество зубцов определяется из условий эксплуатации. Зазор между статором и ротором должен быть минимально возможным. Сигнал с датчика поступает на вход простой электронной схемы (рис.8), усиливающей и формирующей сигнал для дальнейшего применения в аналоговой или цифровой форме. Следует упомянуть еще одну особенность подобных датчиков. Они могут считывать сигнал не только от специального ротора, это могут быть зубья шестерни или даже крепежные болты на вращающейся детали. Области применения и аналогиСфера применения подобных датчиков обширна, остановимся на некоторых примерах. На основе индукционного преобразователя выполняются датчики угла поворота коленчатого вала, задающие генераторы системы зажигания, датчики скорости вращения колес автомобиля с АБС и т.д. Датчик качания или удара .На спиральной пружинке из тонкой проволоки укреплен небольшой кусочек магнитомягкого железа, при качании или толчке он взаимодействует со статором датчика, который вырабатывает серию апериодических импульсов. Ротометр. В датчике частоты вращения коленчатого вала двигателя статор датчика укреплен на кожухе маховика или на заглушке смотрового лючка - в непосредственной близости от зубчатого венца маховика. Прибор обеспечивает наиболее точное определение частоты вращения без вторжения в цепи системы зажигания. Спидометр. Для измерения скорости движения автомобиля зубчатый ротор укрепляется на выходном валу коробки передач или на блоке коробки передач вместо гибкого вала. Система позволяет отказаться от дорогого таходатчика или механически малонадежного гибкого вала (рис.5). Одометр. Измерение пути автомобиля производится с помощью зубчатого диска, укрепленного на неприводном колесе (рис.6). Подобные датчики нашли также применении в автоматической системе торможения (ABS - AntiBlockSistem), предотвращающей блокирование колес автомобиля и его занос от "юза". Стеклоочиститель. Зубчатый сектор укрепляется на редукторе. Считываемые импульсы позволяют плавно регулировать частоту хода щеток в зависимости от погодных условий. Классификация, условные обозначения, маркировкаПоиск и устранение неисправностей в современных системах автоматического управления и контроля осложняется их разрозненностью и большим количеством датчиков, вторичных приборов, сигнальной и коммутационной аппаратуры и исполнительных механизмов. Чтобы хорошо ориентироваться среди такого обилия оборудования и быстро находить и устранять неисправности нужно промаркировать все установленное оборудование, клеммные проходные коробки, щиты и кабели КИП. Хорошо зарекомендовала себя следующая практика. Позицию датчика по схеме автоматизации (FIA 112, TIRSA 78, 43Б и т.п.) наносят не только на корпус датчика или табличку, прикрепленную к корпусу датчика, но и на трубу возле отбора, вентиля, гильзы в которую этот датчик вкручивается. Маркировку наносят на трубу краской, несмываемым толстым перманентным маркером или наклеивают наклейку с нанесенной на нее позицией. Такая двойная маркировка (на датчике и трубе) позволяет избежать путаницы при массовом съеме в поверку и последующей обратной установке датчиков КИП. Расшифровка обозначения большинства датчиков на примере датчика 90Д-32-1Д: 90 — диапазон линейности, угл. град; Д —датчик (ДС — датчик синусный); 32 — внешний диаметр корпуса (статора), мм; 1 — корпусное исполнение; Д — модификация. В обозначениях бескорпусных датчиков цифры и буквы после второго дефиса отсутствуют (например, 10Д-20Б1). Датчики угла 10Д-20Б1, 15Д-32А, 15Д-32Б, 45Д-50М, 45Д-45, 45Д-20Б. Указанные датчики выполняются бескорпусными. Выводы — гибкие. На роторе и статоре имеются отметки нулевого положения. Обозначение выводов обмоток: возбуждения — 1,2; выходной обмотки — 3, 4. Режим работы — продолжительный. Виды индукционных датчиковИндукционный датчик вибрации, его характерной особенностью является применение устройства для подвешивания инерционной массы, улучшающего ее центрирование относительно корпуса и уменьшающего износ направляющих. От датчика, имеющего жесткую опору подвижной системы, существенно отличается только тем, что в подпятниках опор подвижной системы установлены амортизаторы, например цилиндрические пружины. Введение амортизации подпятника повысило устойчивость датчика к перегрузкам, особенно ударным, уменьшило износ деталей, позволило увеличить срок службы и тем создало возможность расширить области применения датчика не только в качестве контрольно-испытательного прибора, но и как бортового прибора для измерения параметров вибрации. Инерционная масса в виде постоянного магнита расположена в корпусе на специальных подшипниках качения. Подшипники выполнены в виде трех секторов, расположенных под углом 120 друг к другу. Поверхности секторов по дуге являются опорами для направляющих магнита, а центры опираются на амортизирующие подпятники. Амортизация подпятника обеспечивается цилиндрической пружиной, действующей при превышении нормы перегрузки датчика. Среднее положение магнита в направлении оси датчика, совпадающей с направлением измерения параметров вибрации, обеспечивается двумя цилиндрическими пружинами. Магнитный поток постоянного магнита проходит через воздушные зазоры, пересекает катушку и замыкается через корпус датчика. В катушке индуктируется э.д.с. Концы обмотки катушки выведены на двухпроводный кабель, которым осуществляется выход сигнала датчика. Индукционный датчик силы.Данный датчик относится к области измерительной техники и может быть использовано для точного и долговременного измерения механических усилий или деформаций конструкций в самых различных областях техники. Заявленный индукционный датчик силы содержит трансформатор механических деформаций, выполненный симметричным перпендикулярно оси приложения силы, и имеет две пары параллельных взаимно перемещающихся боковых поверхностей, на которых соответственно закреплены две пары индуктивностей в форме плоского прямоугольного меандра. Пары индуктивностей размещены на параллельных диэлектрических подложках. Индуктивности каждой пары установлены с зазором относительно друг друга. Одна из каждой пары индуктивностей соединена с источником переменного напряжения, а выходы двух других из каждой пары индуктивностей являются выходом датчика силы. Технический результат, достигаемый от реализации заявленного изобретения, заключается в повышении точности измерения упругих деформаций и минимизации температурных погрешностей индуктивного датчика. Недостатком является то, что показания применяемых в нем тензоэлементов сильно зависят от температуры, что существенно снижает точность измерений. Кроме того, материалы тензоэлементов подвержены «старению», то есть со временем растягиваются, и имеют ограниченное число циклов измерений. Недостатки аналога следующие: - в качестве ТМД используется металлическая (стальная) Г-образная пластина, что создает трудности надежной установки на нее двух ПЧЭ, один из которых будет работать на сжатие, а другой на растяжение, особенно работающего на растяжение. Установка ПЧЭ на металле возможна, преимущественно, только клеевым способом, а это требует дополнительных затрат и ручного труда, а также ведет к уменьшению точности из-за демпфирования изгибающих усилий прослойкой клея; - большая разность в коэффициентах линейных расширений стальной пластины и ПЧЭ (кварцевого материала), что задает применение устройства в узких температурных диапазонах, снижает его функциональность и увеличивает погрешности измерений. При существенных изменениях температурных условий в высокую или низкую стороны нарастает напряженность клееной конструкции вплоть до ее разрушения; - установленные на стальной Г-образной пластине две ПЧЭ ввиду несимметричности последней будут работать неодинаково и вносить искажения в работу чувствительного элемента датчика; - устройство работает только на сжатие, что сужает его область применения. индукционный датчик генераторный Индукционный датчик контроля толщины металлических покрытий Изобретение относится к измерительной технике и предназначено для контроля толщины металлических покрытий в процессе их образования, например, на металлических деталях, в частности, при нанесении покрытий из паровой фазы пиролитическим способом. Индукционный датчик контроля содержит корпус, четырехполюсный сердечник, первичную и вторичную индукционные обмотки и две калиброванные по толщине диэлектрические подложки - эталон и свидетель. Каждая подложка прижата к соответствующей паре полюсов сердечника. Эталонная подложка, на которую предварительно нанесено металлическое покрытие, закрыта диэлектрической крышкой. Подложка свидетеля открыта для осаждения металла и расположена в одной плоскости с поверхностью контроля детали. Техническим результатом предложенного технического решения является расширение функциональных возможностей, возможность контроля процесса нанесения покрытия заданной толщины на детали сложной формы Индукционный датчик линейных перемещений. Датчик относится к контрольно-измерительной технике и может быть использован, в частности, в гидравлических системах летательных аппаратов, где требуется информация о перемещениях исполнительных гидроцилиндров. Сущность: датчик содержит катушку с подвижным сердечником, выполненным из ферромагнитного материала. Средечник соединен механически с контролируемым объектом посредством стального немагнитного штока. Обмотка возбуждения катушки выполнена проводом при намотке виток к витку по всей длине рабочего хода датчика. Две измерительные обмотки выполнены поверх обмотки возбуждения и включены встречно. В стальном немагнитном штоке выполнены четыре продольных паза, симметричных относительно оси. Технический результат: повышение симметричности выходной характеристики при больших значениях рабочего хода датчика. Индукционный датчик положения. Использование: для измерения линейных перемещений, с помощью преобразователя перемещения индукционного типа. Сущность: индукционный датчик положения содержит неподвижную часть и подвижную часть, установленную с возможностью перемещения относительно неподвижной части с одной степенью свободы. Неподвижная и подвижная части датчика выполнены из диэлектрического материала и обращены друг к другу сторонами с нанесенными на них печатными зигзагоподобными прямоугольными катушками индуктивности, соответственно с пассивными короткими и активными длинными печатными проводниками, которые взаимно параллельны и расположены с одинаковым шагом. Подвижная часть датчика установлена с возможностью перемещения относительно неподвижной части вдоль активных длинных проводников зигзагоподобных прямоугольных катушек. Неподвижная часть индукционного датчика положения может содержать две идентичные катушки, установленные вдоль направления перемещения подвижной части с катушкой, которая при этом расположена в первоначальном состоянии по центру между неподвижными катушками. Технический результат: расширение диапазона измерений, упрощение конструкции датчика, повышение точности измерений линейных перемещений. ЗаключениеДатчики являются элементом технических систем, предназначенных для измерения, сигнализации, регулирования, управления устройствами или процессами. Датчики преобразуют контролируемую величину (давление, температура, расход, концентрация, частота, скорость, перемещение, напряжение, электрический ток и т. п.) в сигнал (электрический, оптический, пневматический), удобный для измерения, передачи, преобразования, хранения и регистрации информации о состоянии объекта измерений. Исторически и логически датчики связаны с техникой измерений и измерительными приборами, например термометры, расходомеры, барометры, прибор «авиагоризонт» и т. д. Обобщающий термин датчик укрепился в связи с развитием автоматических систем управления, как элемент обобщенной логической концепции датчик — устройство управления — исполнительное устройство — объект управления. В качестве отдельной категории использования датчиков в автоматических системах регистрации параметров можно выделить их применение в системах научных исследований и экспериментов. Список использованной литературы1. Б.Буна «Электроника на автомобиле» — М.: «Транспорт», 1979. — 192с. 2. М.Яковлев Цифровые и аналоговые микросхемы. Справочник./ - М.: РиС, 1989. 3. А.Янковский «750 электронных практических схем.» Сборник/— М:, 1987. —211c. 4. Е.М. Гордин «Основы автоматики и вычислительной техники»/ Ю.Ш. Митник, В.А. Тарлинский. – М.:, 1978. —103с. 5. Г.Олссон, Д.Пиани. «Цифровые системы автоматизации и управления. Невский Диалект» – СПб.:, 2001. —152с. 6. Индуктивные датчики. Разновидности, принцип работы URl: https://yandex.ru/turbo/s/samelectric.ru/promyshlennoe-2/induktivny-e-datchiki-raznovidnosti-primenenie-shemy-vklyucheniya.html (дата обращения 30.05.2020) 7. Индуктивный датчик – устройство, принцип работы, параметры и классификация URL : https://onlineelektrik.ru/eoborudovanie/datchyk/induktivnyj-datchik-ustrojstvo-princip-raboty-parametry-i-klassifikaciya.html (дата обращения 30.05.2020) |