реферат. Реферат по теме Технологии и оборудование для подъема груза по вертикальным выработкам

Скачать 458.12 Kb. Скачать 458.12 Kb.

|

|

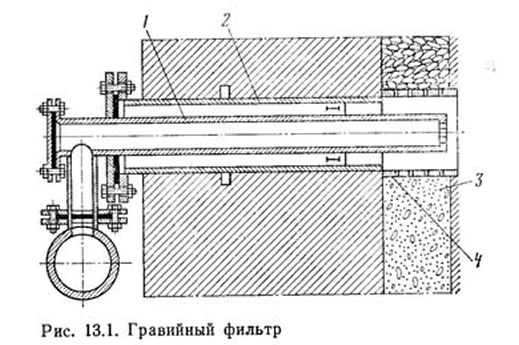

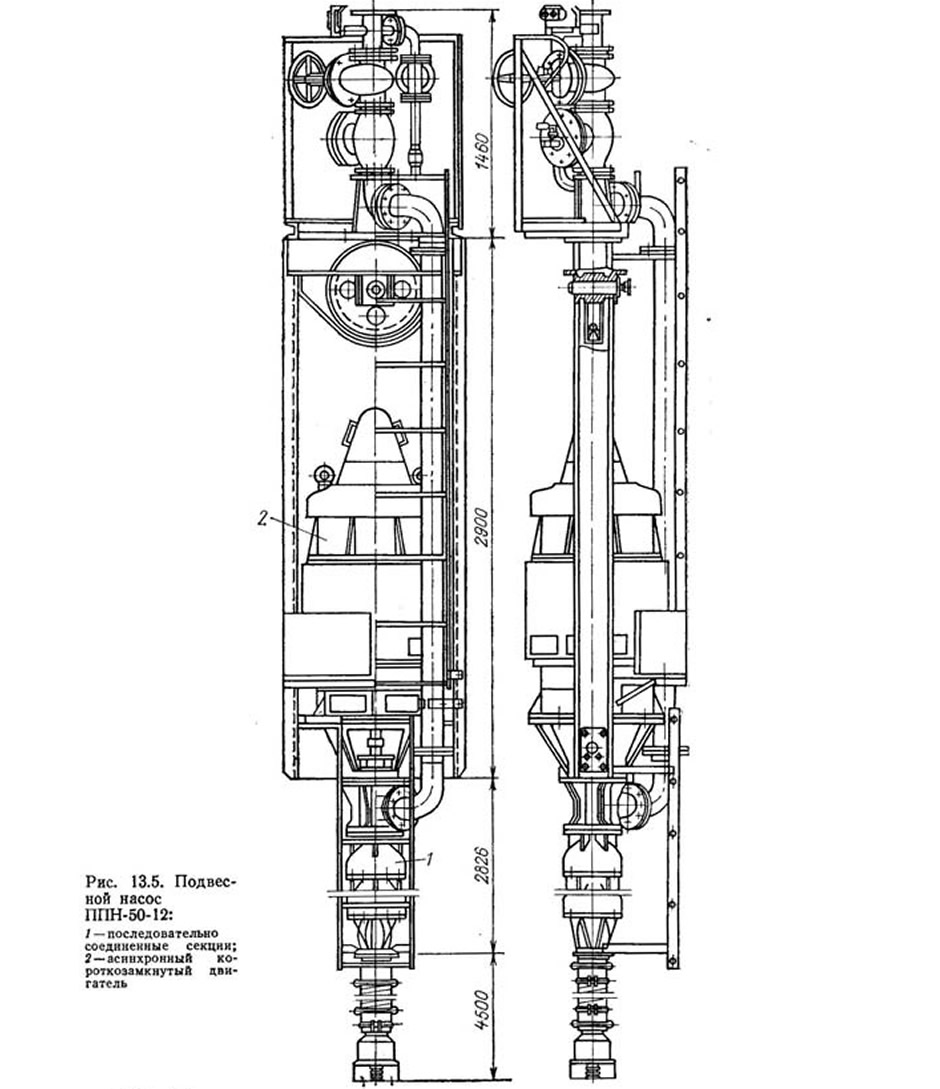

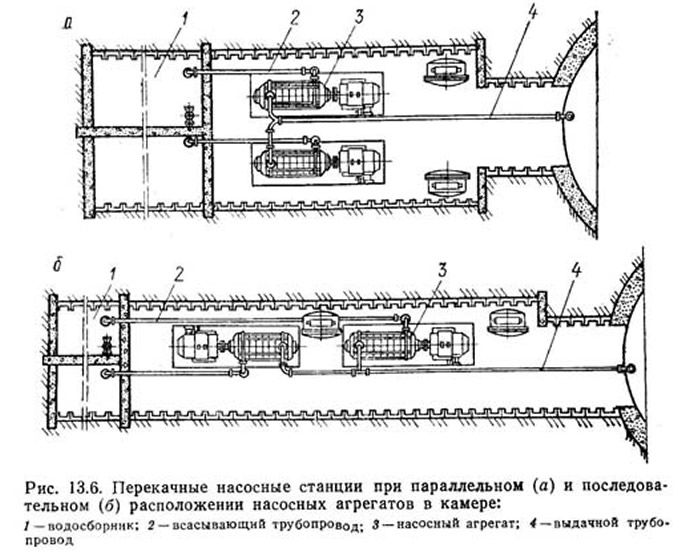

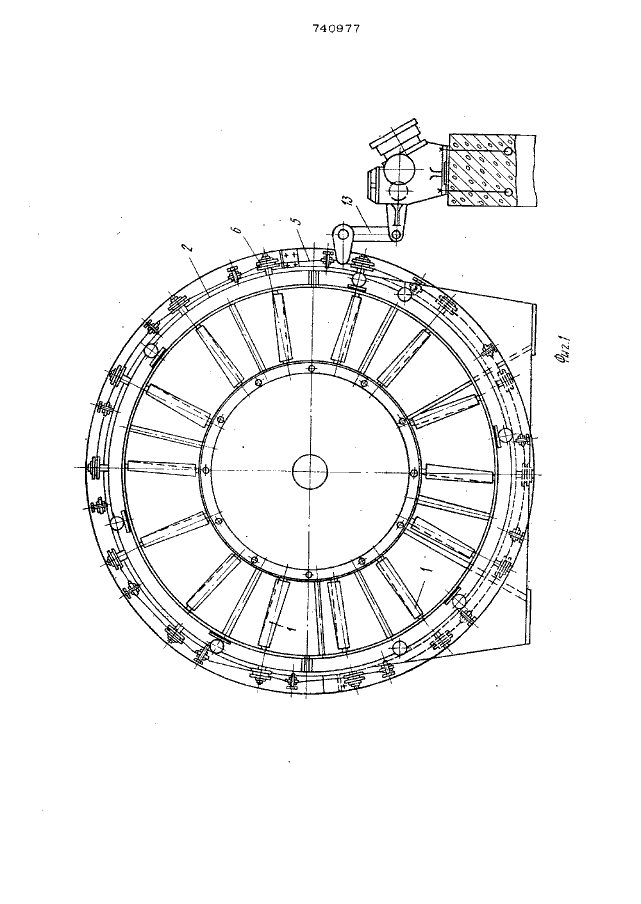

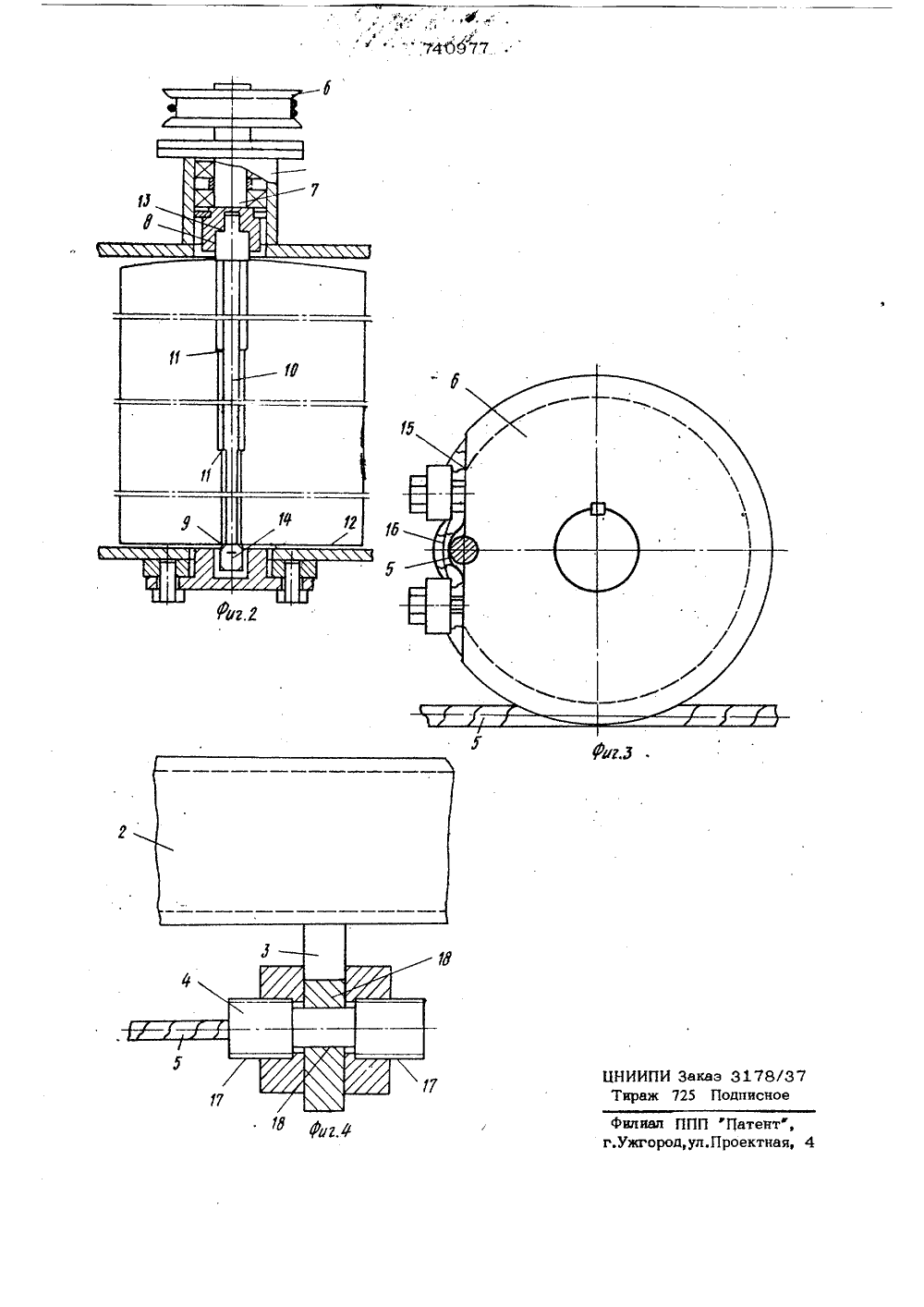

Министерство науки и высшего образования Р.Ф. Федеральное государственное бюджетное общеобразовательное учреждение высшего образования Иркутский национальный исследовательский технический университет Институт Недропользования Кафедра Горных машин и электромеханических систем Реферат по теме “ Технологии и оборудование для подъема груза по вертикальным выработкам” по дисциплине “Стационарные машины” Выполнил: обучающийся гр. ГА-18-1 Моисеев Дмитрий Валерьевич (дата, подпись) Проверил преподаватель каф. ГМиЭС. Перфильев В.А. (защищено, подпись) Иркутск 2022 г. Вертикальные горные выработки сооружаются для добычи полезных ископаемых при очень высоком угле наклона нужного слоя. Для таких выработок требуется и особый подход к транспортировке на поверхность добытого сырья. В зависимости от текущих условиях и будут применятся разные технологии, по подъему груза. Существует большое количество разных технологий для решения этой задачи. А для каждой технологии нужно свое оборудован. Бадейный подъем. С 60-х гг. 20 века бадейный подъем используется также как грузовой подъём при проведении горизонтальных и наклонных горных выработок. Первые фундаментальные исследования по теории бадейного подъёма выполнены в CCCP в 1932-34 М. М. Фёдоровым. Бадейный подъём включает подъёмное оборудование и горнотехническое сооружения. Подъёмное оборудование - подъёмные машины, сосуды-бадьи, загрузочные и разгрузочные устройства, направляющие рамки, подъёмные и направляющие канаты. К горнотехническим сооружениям относятся здание подъёмной машины, копёр, погрузочный и приёмный бункеры и др. Копры бадейного подъёма обычно проходческие, реже - переоборудованные стационарные (А-образные, четырёхстоечные, башенные). Бадейные подъёмные машины относятся к неуравновешенным системам. По числу барабанов разделяются на одно- и двухбарабанные, по режиму работы на одно- и двухконцевые. Оснащают бадейные подъёмы постоянными подъёмными машинами (с цилиндричискими барабанами, многоканатными), предназначенными для эксплуатации шахты, или временными, устанавливаемыми только на период строительства ствола. Привод бадейного подъёма, как правило, асинхронный. Современный бадейный подъём оборудуют многопрядными малокрутящимися канатами двойной свивки или канатами закрытой конструкции. В качестве канатных проводников используют прядные канаты крестовой свивки, а также некрутящиеся многопрядные, имеющие наружные проволоки диаметром не менее 1,5 мм. Движение бадьи от забоя ствола до поверхности неравномерно. Производительность бадейного подъёма определяется схемой подъёма, вместимостью бадьи, глубиной ствола и скоростью движения подъёмных сосудов, например: производительность одноконцевого подъёма с бадьёй вместимостью 5 м3 при глубине ствола 1000 м и скорости движения каната 10 м/с - около 30 м3/ч, энергоёмкость около 65 МДж/м3; производительность двухконцевого бадейного подъёма в тех же условиях - около 48 м3/ч, энергоёмкость - около 45 МДж/м3. При одной и той же вместимости бадьи и скорости её движения мощность двигателя одноконцевой установки в 1,3-1,5 раза больше, чем двухконцевой, однако одноконцевой бадейный подъём отличается более гибким режимом работы. Недостатки бадейного подъёма - низкий коэффициент полезного действия (0,2-0,4) и сложность управления движением при пониженных скоростях, достоинства - простота систем асинхронного привода и малая величина первоначальных затрат на оборудование. Основные направления совершенствования бадейного подъёма - механизация процессов загрузки и разгрузки подъёмных сосудов, создание и применение новых типов подъёмных канатов, облегчённых подъёмных сосудов и др. Для бадейного подъёма перспективны системы приводов с электродвигателями постоянного тока. За рубежом конструкции и технические показатели бадейного подъёма практически соответствуют аналогичным характеристикам отечественного оборудования. В отличие от CCCP за рубежом в бадейном подъёме применяются также подъёмные машины бобинного типа (небольшая допустимая концевая нагрузка, плоские канаты). Наметилась тенденция к максимальному использованию постоянных зданий и сооружений при строительстве глубоких стволов (ЮАР и другие страны). Клетевой подъем. Клетевой подъем - шахтная подъёмная установка, предназначенная для перемещения в клетях полезного ископаемого, породы, людей, материалов и оборудования. С помощью клетевого подъема производятся также осмотр и ремонт армировки и крепи ствола. Клетевые подъемы с паровым приводом появились в начале 19 века, с конца 19 века - клетевые подъемы с электрическим приводом. Клетевые подъемы применяют в вертикальных или наклонных главных, вспомогательных и фланговых стволах; выполняют функции главных, вспомогательных и инспекторских подъёмных установок. Клетевые подъемы бывают одноканатными, многоканатными, с подъёмными машинами постоянного радиуса навивки (цилиндрическими барабанами, шкивами трения) и с переменным радиусом (коническими, бицилиндроконическими барабанами, с бобинами), с двигателем асинхронным или постоянного тока. В зависимости от числа навешенных сосудов различают двухклетевые или одноклетевые с противовесом подъёмные установки. Клетевой подъем состоит из горнотехнических сооружений и подъёмного оборудования. К первым относятся: ствол шахты с армировкой; приёмная площадка околоствольного двора, оборудованная стопорами и толкателями; копёр, приёмный бункер и другие надшахтные сооружения. Подъёмное оборудование: подъемные машины, клети шахтные, головные и хвостовые канаты, разгрузочные устройства (для опрокидных клетей). При одновременной работе с нескольких горизонтов хорошее обслуживание обеспечивает одноклетевой подъём. Достоинства подъёма с противовесом: возможность уменьшения сечения ствола; использование однобарабанной подъёмной машины; уменьшение мощности двигателя и капитальных затрат на сооружение фундаментов и здания. Для разгрузки горной массы из опрокидных клетей на поверхности используется разгрузочное устройство с приёмным бункером. Для проведения операций по загрузке и разгрузке клетей на приёмных площадках устанавливают посадочные устройства (брусья, кулаки, качающиеся площадки). Посадочные брусья могут применяться только на нижнем горизонте шахты. Посадочные кулаки и качающиеся площадки используют на поверхности и на горизонтах в шахте. Преимущество первых - клеть всегда фиксируется на определенном уровне, что облегчает проведение операции по её загрузке-разгрузке. Качающиеся площадки используют при загрузке клети, свободно висящей на подъёмном канате. При клетевом подъеме применяют кнопочное управление подъёмом из клети (по типу лифта) или из здания подъёмной машины, дистанционное управление и контроль подъёмного сосуда при выполнении погрузочно-разгрузочных операций. Направления совершенствования клетевого подъема: автоматизация процессов загрузки и разгрузки клетей, создание подъёмных канатов повышенной прочности и долговечности, новых конструкций клетей, полная автоматизация управления машинами. За рубежом клетевые подъемы получили наибольшее распространение (около 70% всех подъёмных установок) в качестве главного и вспомогательного подъёмов. При глубине ствола до 2000 м применяют одноступенчатые клетевые подъемы, при больших глубинах - двухступенчатые. Наиболее широко используются барабанные подъёмные машины с многослойной навивкой каната на барабан (до 12 слоёв) и скоростью движения каната до 18 м/с. На глубоких шахтах применяют многоканатные подъёмные машины. Эрдифтный подъем. Эрдифтный подъем - подъём жидкости или гидросмеси, осуществляемый с помощью сжатого воздуха (газа) специальным подъёмником - эрлифтом (английский airlift, от air - воздух и lift - поднимать). Эрлифтный подъём организуется при выдаче нефти через скважины, на плавучих снарядах для подводной добычи полезных ископаемых, на гидрошахтах, при откачке воды из затопленных шахт и др. Принцип действия эрлифтного подъёма заключается в следующем: воздух компрессором по трубе подаётся в смеситель (кольцевую камеру), размещаемый между всасывающим наконечником и пульповодом. В этой камере образуется смесь жидкости (гидросмеси) с воздухом, через отверстия поступающая в пульповод и выдаваемая таким образом на поверхность. При проходе через воздухоотделитель газовая фракция отделяется, а гидросмесь транспортируется к потребителю. При подъёме гидросмеси или другой жидкости из зумпфа забор её производится непосредственно всасыванием, а при разработке полезных ископаемых в массиве - с предварительным рыхлением. При больших высотах подъёма применяется ступенчатый эрлифтный подъём. В этом случае в конце трубопровода каждой ступени устанавливается воздухоотделитель, а гидросмесь сбрасывается в смеситель следующей ступени, к которому подаётся воздух. Расчёт эрлифтного подъёма основывается на теории сообщающихся сосудов. Министерство науки и высшего образования Р.Ф. Федеральное государственное бюджетное общеобразовательное учреждение высшего образования Иркутский национальный исследовательский технический университет Институт Недропользования Кафедра Горных машин и электромеханических систем Реферат по теме “ Водоотлив и понижение грунтовых вод” по дисциплине “Стационарные машины” Выполнил: обучающийся гр. ГА-18-1 Моисеев Дмитрий Валерьевич (дата, подпись) Проверил преподаватель каф. ГМиЭС. Перфильев В.А. (защищено, подпись) Иркутск 2022 г. Шахтные воды обычно представляют собой подземные и поверхностные воды, проникающие в горные выработки. Они отличаются большой пестротой своего химического состава, почти всегда непригодны для питья и очень часто непригодны даже для технических целей. Эти воды обычно обладают высокой жесткостью, нередко содержат свободную серную кислоту. Из-за насыщения различными веществами шахтная вода имеет плотность при 15°С в пределах 1015—1025 кг/м3. В ней во взвешенном состоянии находятся различные вещества. В коллоидном состоянии в шахтной воде находятся глинозем, кремнезем, оксид железа и различные органические вещества, а в растворенном состоянии — кислород, азот, углекислота, метан, сероводород, водород и другие газы. Водоотлив при строительстве и углубке стволов в сравнении с постоянным шахтным водоотливом имеет следующие специфические особенности: непостоянство притока воды по мере подвигания забоя ствола; возрастание высоты откачки воды в процессе ведения работ; наличие притока к водоотливной установке воды, загрязненной твердыми минеральными частицами, из-за отсутствия водосборника; стесненность условий для работы в призабойном пространстве, что затрудняет размещение водоотливных средств; наличие капежа воды и высокая влажность атмосферы в стволе, что обслуживает необходимость применения электрооборудования в специальном исполнении; периодическое изменение места расположения водоотливных средств вслед за подвиганием забоя; необходимость быстрой откачки притока воды от забоя, например, после ведения взрывных работ, что обусловливает необходимость установки водоотливных средств большой подачи. С учетом этих особенностей, а также условий проходки стволов, т. е. их глубины, водообильностн пересекаемых стволом горных пород, глубины залегания и мощности водоносных пластов, принятого способа проходки и технических характеристик имеющихся водоотливных средств выбирают необходимые способы и схемы водоотлива. На практике при проходке вертикальных стволов наиболее распространены следующие способы водоотлива: выдача воды породными бадьями; водоотлив с использованием подвесных насосов или забойных и подвесных насосов; водоотлив с применением проходческих эрлифтных установок, а также водоструйных насосов (гидроэлеваторов). Иногда используют и другие способы, обычно представляющие собой комбинации перечисленных способов водоотлива. При проведении наклонных стволов используют следующие способы водоотлива: выдачу воды в груженых скинах или вагонетках с породой при малых притоках воды; откачку воды с помощью различных насосов, в том числе и водоструйных. Гравийные фильтры применяют для сбора воды из закрепного пространства, когда вода поступает из водоносного пласта по всей окружности ствола. Водоносные пласты при этом состоят из песчаников, мергеля или известняков, изрезанных мелкими водоносными трещинами, а также из рыхлых пород песка, гравия, щебня, насыпного грунта и т. п.  Гравийный фильтр (рис.1) состоит из перфорированной трубы 1, закрепленной в металлическом патрубке 2. Ниже этого патрубка в закрепленном пространстве устраивают бетонную постель 3, на которую устанавливают деревянный короб 4 с отверстиями так, чтобы конец перфорированной трубы находился внутри короба. С боков и сверху короба насыпают слон гравия, а закрепленное пространство вокруг ствола забучивают щебнем. Отношение диаметра частиц гравийной обсыпки к диаметру частиц водоносной породы принимают обычно в пределах от 5:1 до 8:1. Чем больше толщина слоя гравийной обсыпки, тем эффективнее работа фильтра. Толщина слоя гравийной обсыпки должна быть не менее 50 мм. Количество воды, просачивающейся через постоянную крепь ствола, зависит от вида и качества крепи, мощности водоносного пласта и пьезометрического напора. Водоотлив с применением подвесных насосов Водоотлив с применением подвесных насосов применяют при притоках воды в забой ствола до 20 м3/ч. Различают водоотлив прямой — одноступенчатый, при котором вода из забоя ствола откачивается подвесным проходческим насосом непосредственно на земную поверхность, и с перекачкой — двухступенчатый (рис. 13.4), при котором вода из забоя сначала забойными насосами перекачивается в резервуары, располагаемые на некотором расстоянии от забоя, а затем эта вода откачивается на поверхность другими насосами. При одноступенчатой схеме водоотлива подвесной насос вместе с напорным ставом труб подвешивают на канате и опускают вниз по мере подвигания забоя ствола. Один конец закрепляют на подшкивной площадке проходческого копра, другой — на барабане тихоходной лебедки. Обе ветви каната служат направляющими для хомутов, поддерживающих напорный став труб. Насос располагают над забоем на расстоянии, не превышающем его высоты всасывания. Напорный став собирают из стальных бесшовных труб, соединенных подвижными фланцами и болтами. Кабель для питания электродвигателя насоса закрепляют на направляющих хомутах. Двухступенчатая схема водоотлива предусматривает подачу воды из забоя ствола небольшими, удобными для маневрирования, малогабаритными насосами в бак объемом 1,5—2 м3. Перед взрыванием забойные насосы поднимают на проходческий полок или на поверхность.  Для очистки бака от оседающих твердых частиц породы в его днище предусмотрен люк. Широкое применение находит подвесной проходческий насос ППН-50-12, предназначенный для откачки воды при проходке вертикальных стволов, а также при проходке уклонов с углом наклона не менее 75°. Насос относится к центробежным. Рабочие колеса открытого полу-осевого типа закреплены на вертикальном валу насосного узла и при вращении своими спиральными лопатками, расположенными на конических поверхностях, сообщают движение жидкости, заполняющей пространство между лопатками. Компоновка узлов проходческих насосов BI1-2, ВП-3с, ППН-30X250 существенно не отличается от компоновки, принятой для насоса Г1ПН-50-12. Обычно ствол оборудуют одним рабочим подвесным проходческим насосом, который по мере необходимости опускают вслед за подвиганием забоя. Второй насос того же типа (резервный) должен находиться у ствола или вблизи него на поверхности. Водоотлив с применением перекачных насосных станций В случае недостатка напора подвесного насоса для выдачи откачиваемой из ствола воды на поверхность в стволе приходится предусматривать специальные перекачные станции. Камеры насосных станций размешают на расстоянии 180—220 м друг от друга. Установленные в перекачной камере насосы располагают ниже уровня воды в водосборнике, что обеспечивает заливку насосов перед каждым их пуском и создает предпосылки для применения простой схемы автоматизации их работы. Если поступление воды в водосборник перекачной насосной станции не превышает 10 м3/ч, то последние оснащают одним насосом подачей до 40 м3/ч. При поступлении воды в водосборник свыше 10 м3/ч в перекачной насосной станции устанавливают два насоса подачей до 100 м3/ч. При этом один из насосов является рабочим, а другой — резервным.  Обычно во временных перекачных насосных камерах устанавливают центробежные секционные насосы типа ЦНС подачей 38, 60, 105 и реже 180 м3/ч с соответствующим напором, обеспечивающим требуемую высоту перекачки. Камеры перекачных насосных станций располагают около ствола. В той части камеры, которая примыкает к стволу, размещают водоотливное оборудование и пусковую аппаратуру, а в удаленной части — водосборник. В качестве временного водосборника могут быть установлены металлические баки, расположенные выше насоса. Число и объем баков зависят от часового поступления воды. Баки соединяются между собой патрубками. а общий коллектор присоединяется к всасывающему трубопроводу насоса. Выход из камеры ограждают барьером высотой не менее 1 м. Министерство науки и высшего образования Р.Ф. Федеральное государственное бюджетное общеобразовательное учреждение высшего образования Иркутский национальный исследовательский технический университет Институт Недропользования Кафедра Горных машин и электромеханических систем Реферат по теме “ Механизмы изменения углов установки лопастей рабочего колеса и спрямляющего аппарата” по дисциплине “Стационарные машины” Выполнил: обучающийся гр. ГА-18-1 Моисеев Дмитрий Валерьевич (дата, подпись) Проверил преподаватель каф. ГМиЭС. Перфильев В.А. (защищено, подпись) Иркутск 2022 г Вентиляторные установки как главного, так и вспомогательного проветривания работают на сеть с переменными параметрами – сопротивлением и необходимым расходом воздуха. Основными причинами, вызывающими изменение этих параметров, являются: развитие фронта горных работ, увеличивающее потребность в воздухе в 1,5 – 2,0 раза; сезонные колебания температуры воздуха, вызывающие изменение внутришахтной депрессии на 10 – 15 % от номинальной; изменение утечек и подсосов воздуха в процессе эксплуатации горного предприятия; работа в ремонтные дни, когда потребное количество воздуха уменьшается на 30 – 50 %; изменение суточного ритма работ, производство массовых взрывов, требующих значительной интенсификации проветривания [1]. Изменение параметров сети вентиляторных установок приводит к необходимости регулирования режимов их работы во время эксплуатации. Принято считать целесообразными диапазонами регулирования производительности вентиляторных установок 1:2 и давления 1:3 с принятием дополнительных мер для интенсификации проветривания после массовых взрывов. Известны следующие способы регулирования вентиляторов: 1. Дросселирование потока воздуха в линии нагнетания или всасывания. 2. Изменение частоты вращения рабочего колеса. 3. Изменение направления потока перед входом в рабочее колесо. 4. Поворот лопаток или отдельных частей лопаток рабочего колеса. Механизм поворота направляющих лопаток. Механизм поворота направляющих лопаток 1 вентилятора содержит поворотное кольцо 2, снабженное кронштейнами 3 с отверстиями, в которых установлены стаканы,4 с размещенной внутри кольцевой5 канатной тягой 5, охватывающей барабаны 6 с валиками 7, контактирующими с хвостовиками 8 пустотелых лопаток 1, имеющих опорные цапфы 9, причем внутри каждой лопатки 1 расположена ось 10, выполненная в виде ступенчатого цилиндра с плоскостями 11 ступеней, параллельными основанию 12 лопатки 1, и имеющая выступающие за пределы последнего концы, один из которых снабжен шипом 13 и служит хвостовиком 8 лопатки 1, а другой имеет сферическую поверхность 14 и служит опорной цапфой 9, а в валике 7 выполнено отверстие и хвостовик 8 расположен в последнем, при этом барабан 6 снабжен пазом 15 и скобой 16, расположенной в нем перпендикулярно канатной тяге 5, а наружная поверхность 17 стакана 4 в зоне отверстий кронштейна 3 имеет плоские грани 18. Привод кинематически связан с поворотным кольцом 2.Поворот направляющих лопаток вентилятора производят при его запуске, при реверсировании воздушной струи, при тонком регулировании режимов вентилятора. ц При включении привода 19 начинает вращаться поворотное кольцо 2, и через канатные тяги 5 поворачивать барабаны 6, и, вместе с ними, лопатки 1.Выполнение оси лопатки цельной внутри профиля повышает надежность крепления хвостовиков и цапф лопатки и профильной части и гарантирует их взаимную центровку, а выполнение хвостовиков в виде шипа уменьшает вибрацию лопаток и упрощает технологию изготовления оси. Дополнительное стопорение канатной тяги на барабане при помощи скобы, и обработка плоских граней на стакане канатной тяги, входящих в отверстие кронштейна поворотного кольца, увеличивают надежность работы механизма поворота направляющих лопаток.   Механизм поворота шахтного осевого вентилятора. Механизм поворота лопаток осевого вентилятора содержит перестановочный диск 1, кинематически связанный с лопатками 2, установленными на шкиве 3, тяги 4, установленные в шкиве 3 с возвратными пружинами 5 и соединенные с диском 1, упорные элементы 6 и 7, жестко закрепленные на тяге 4, аксиально с диском 1 установлен неподвижно закрепленный на корпусе 8 приводимого механизма магнитопровод 9 с обмоткой 10. Диск 1 снабжен по меньшей мере двумя тягами 4, каждая из которых одним концом закреплена на диске 1, а другим концом сопряжена с возвратной пружиной 5 и упорами, обеспечивающими при отключенной обмотке 10 начальный (максимальный) зазор между магнитопроводом 9 (плоскость А) и диском 1 (упор 6) и конечный (минимальный) зазор при включенной обмотке 10 (упор 7). Механизм поворота лопаток осевого вентилятора работает следующим образом: при подаче напряжения с источника питания через управляющее устройство на обмотку 10 создается магнитодвижущая сила, под действием которой ферромагнитный диск 1 притягивается к магнитопроводу 9 с обмоткой 10. Диск 1 при этом приводит в поступательное движение тяги 4, сжимает пружины 5, перемещается до соприкосновения упорного элемента 7 со шкивом 3 и поворачивает лопатки 2, при этом между диском 1 и магнитопроводом 9 остается конечный (минимальный) зазор величина которого устанавливается перемещением упорных элементов 7 вдоль тяг 4. Начальное положение диска 1 устанавливается исходя из необходимого угла поворота лопаток 2 перестановкой упорных элементов 6 вдоль тяг 4, при этом начальный (максимальный) зазор между магнитопроводом 9 (плоскость А) и диском 1. Итак, поворот лопаток осевого вентилятора осуществляется простым электромагнитным устройством с бесконтактной передачей механического усилия на рабочий орган через посредство магнитного поля. Наличие конечного зазора устраняет обычные для таких механизмов передачи пары трения скольжения или качения. Кроме того, неподвижный относительно корпуса 8 механизма привода индуктор, включающий в себя магнитопровод 9 с обмоткой 10, не имеет промежуточных скользящих контактов в цепи питания, что также повышает конструкционную надежность.  |