Регулируемые подвески. Регулируемые и активные подвески содержание 1 Пневматические подвески

Скачать 6.64 Mb. Скачать 6.64 Mb.

|

|

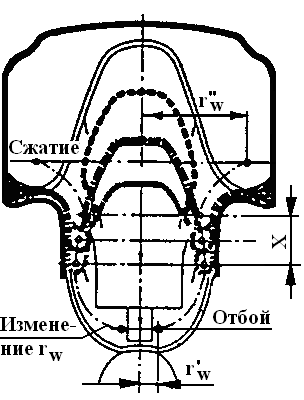

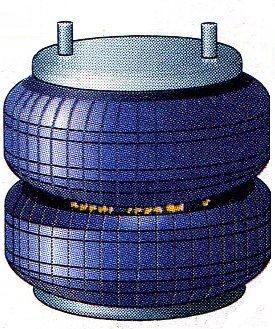

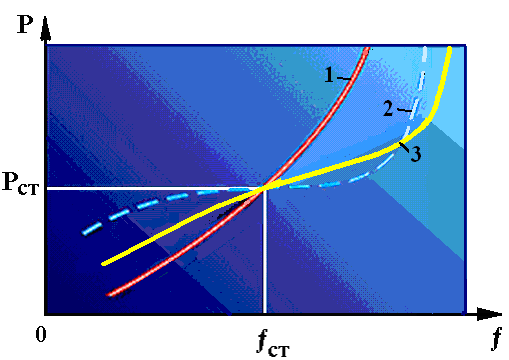

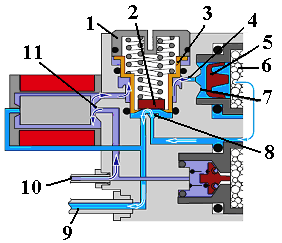

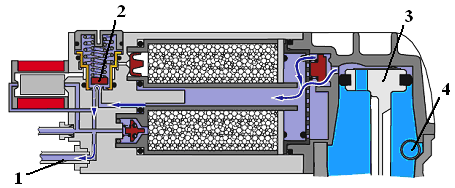

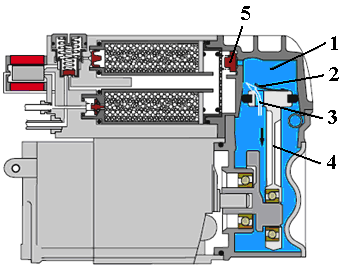

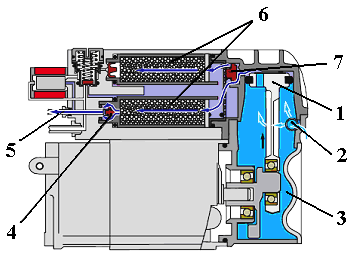

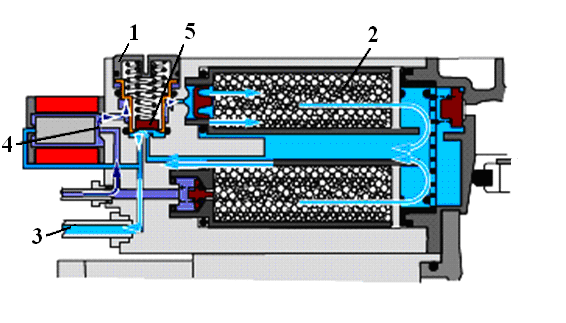

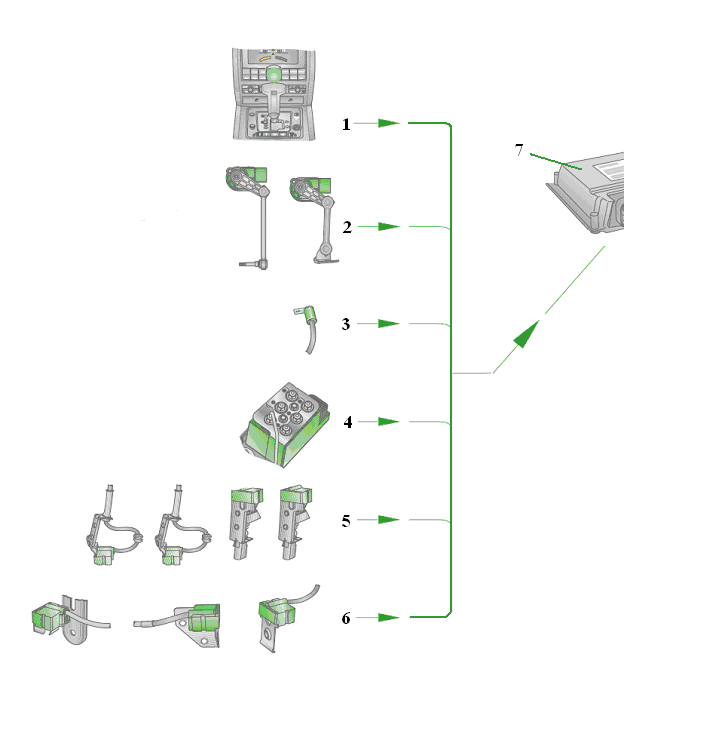

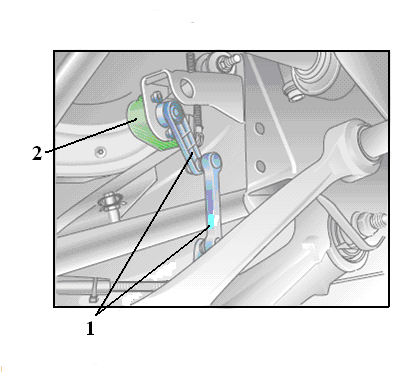

а) б) Рисунок 1.7 – Влияние изменения профиля поршня пневморессоры на величину его эффективного диаметра и соответствующее ему изменение несущей способности: а – при ходе отбоя; б – при ходе сжатия: 1 – манжета; 2 – поршень; 3 – наружная направляющая; 4 – буфер сжатия Основным же способом согласования несущей способности пневмоэлемента с нагрузкой на него при одинаковом объёме является изменение внутреннего давления p. В этом случае обеспечивается повышение грузоподъёмности подвески без увеличения габаритных размеров пневмоэлементов или введения каких-либо дополнительных устройств. Изменение давления в пневмоэлементе приводит к изменению характеристики подвески и, в частности, её жёсткости, которая пропорциональна массе автомобиля. Частота собственных колебаний кузова автомобиля остаётся при этом практически неизменной.  Рисунок 1.8 – Схема деформации диафрагмы диафрагменного пневмоэлемента: Х – участок малой динамической жёсткости Малая разница между площадью поперечного сечения резинокордной оболочки и эффективной площадью позволяет создавать пневморессоры большой грузоподъемности с относительно малыми по сравнению с пневмобаллонами поперечными размерами. Их масса также ниже, чем пневмобаллонов. Основным недостатком пневморессор является меньшая долговечность, что обусловлено изгибом и перекатыванием манжеты резинокордной оболочки при деформациях, а также их высокая чувствительность к смещениям в поперечной плоскости и перекосам поршня. Баллонные пневмоэлементы (пневмобаллоны) изготавливаются в виде резинокордных оболочек, включающих прорезиненный каркас из двухслойного корда диагональной конструкции. Конструкция пневмобаллона подобна диагональной шине. Корд выполняется из синтетических нитей (нейлон, капрон). Наружный защитный слой оболочки должен сопротивляться воздействию солнечных лучей, озона, бензина – для него применяют неопрен. Внутренний герметизирующий слой изготавливают из воздухонепроницаемой и маслостойкой резины. Толщина оболочки 3...5 мм. Пневмобаллоны, имея тороидальную форму, которая удобна при массовом производстве, компактны, обеспечивают хорошее использование площади поперечного сечения и высокую грузоподъёмность. Простота и надежность их герметизации способствуют долговечности в процессе эксплуатации. Они бывают одно-, двух- и трехсекционными. Односекционные баллоны в автомобилестроении практически не применяются. Наибольшее распространение получили двухсекционные (двойные) пневмобаллоны (рисунок 1.9), которые состоят из оболочки с двумя бортами по краям, усиленными стальными проволочными кольцами. Баллон присоединяется к опорным фланцам с помощью стальных фасонных прижимных колец с болтами. В средней части оболочка перетянута стальным разделительным (бандажным) кольцом, которое ограничивает радиальное расширение баллона, обеспечивает правильное складывание оболочек при сжатии, способствует повышению несущей способности и износостойкости баллона.   Рисунок 1.9 – Двухсекционные (двойные) пневмобаллоны: 1 – шпилька; 2 – разделительное кольцо; 3 – резиновый буфер (может отсутствовать); 4 – резинокордная оболочка; 5 – глухая втулка; 6 – штуцер для подачи воздуха Диаметр пневмобаллонов определяется, исходя из внутреннего давления и нормальной нагрузки, а высота пропорциональна требуемому ходу подвески. В результате объем воздуха в пневмобаллоне оказывается недостаточным для получения нужной частоты собственных колебаний подвески. Поэтому обычно устанавливается дополнительный жесткий резервуар с примерно трехкратным по отношению к пневмобаллону объёмом воздуха. Грузоподъемность двойных пневмобаллонов обычно составляет 2...3 т. Максимальное внутреннее давление пневмобаллона не превышает 0,8 МПа, рабочее давление – 0,3...0,5 МПа, минимальное давление не ограничивается. В пневмоподвесках пневмобаллоны располагают вертикально в количестве от двух (передние подвески) до четырех (задние подвески). Диафрагменные пневмоэлементы по сравнению с пневмобаллонами обеспечивают подвеске более низкие частоты собственных колебаний при меньшем объеме воздуха, имеют меньшие размеры, меньшую массу и резервуар меньшей емкости. Их рабочее давление составляет 0,7...1,5 МПа. К недостаткам диафрагменных пневмоэлементов по сравнению с пневмобаллонными относится меньшая грузоподъемность при одинаковых давлении воздуха и габаритных размерах, а также значительное увеличение жесткости при динамических нагрузках. Кроме того, как было отмечено ранее, при деформации диафрагменного пневмоэлемента радиус сечения поверхности касания манжеты с поршнем меняется в соответствии с формой поршня. При этом каркас манжеты деформируется, вызывая изменение взаимного положения нитей корда. Это сопровождается работой внутренних сил трения в манжете и снижает её долговечность. Кроме того, трение манжеты об опорные поверхности сокращает срок её службы, из-за чего диафрагменные упругие элементы устанавливаются достаточно редко. Долговечность пневмобаллонов определяется не только их собственной конструкцией и качеством полиамидных материалов и резины, но также и конструкцией направляющего устройства подвески. Его кинематика должна быть такой, чтобы пневмобаллоны работали только на сжатие. Когда к плавности хода автомобиля (автобуса) предъявляются специальные требования, для их выполнения необходимо регулирование характеристики упругости подвески. В этом случае параллельно пневмобаллонам устанавливают дополнительный резервуар (резервуары) сжатого воздуха, обеспечивающий более пологую характеристику упругости, но усложняющий и утяжеляющий конструкцию пневмоподвески. На графике (рисунок 1.10) приведены характеристики упругости пневмоэлементов. По мере сжатия простого двойного пневмобаллона возрастает не только давление воздуха в нем, но и его эффективная площадь, поэтому жесткость подвески увеличивается (кривая 1), что является общим недостатком пневмобаллонов. При дополнительных резервуарах сжатого воздуха подвеска на двойных пневмобаллонах обеспечивает частоту колебаний подрессоренных масс не более 80 мин-1 (кривая 2). Трехсекционные баллоны позволяют снизить эту частоту еще на 10...15 %.  Рисунок 1.10 – Характеристики упругости пневмоэлементов (Р – нагрузка на пневмоэлемент; ƒ – деформация пневмоэлемента): 1 – двойного пневмобаллона; 2 – двойного пневмобаллона с дополнительными резервуарами сжатого воздуха; 3 – рукавного пневмоэлемента Характеристика рукавного пневмоэлемента (кривая 3) по сравнению с характеристиками пневмобаллонов, особенно в районе больших деформаций, более пологая. Однако с увеличением деформации из-за малого исходного объёма рукавных пневмоэлементов их жесткость интенсивно возрастает. Для снижения жесткости рукавные пневмоэлементы также снабжают пневмоаккумуляторами (рисунок 1.11), которые могут отключаться. При этом объём воздуха в рабочей камере пневмоэлемента уменьшается и его жёсткость повышается.  Рисунок 1.11 – пневмостойка с двумя пневмокамерами: 1 – пневмоэлемент; 2 – дополнительная отключаемая пневмокамера 1.1.2 Модуль подачи воздуха Модуль подачи воздуха служит для питания упругих элементов воздухом. Он включает: 1) Блок компрессора с электродвигателем (при отсутствии на автомобиле штатного компрессора) (рисунок 1.12). У автобусов и грузовых автомобилей с пневматическим приводом тормозной системы компрессор является штатным оборудованием и используется как источник сжатого воздуха для пневмоподвески. На легковых автомобилях устанавливают специальные поршневые одноступенчатые компрессоры с электроприводом (Range Rover, Mercedes Benz, Volkswagen, Audi). Перегрев компрессора предотвращается выключением электродвигателя при превышении предельного значения температуры. Всасываемый в картер компрессора воздух очищается в фильтре, объединенном с глушителем шума всасывания. Излишки воздуха выпускаются наружу также через фильтр. 2) Осушитель сжатого воздуха. Поступающий в систему сжатый воздух должен быть обезвожен, так как конденсат вызывает коррозию и образование ледяных пробок. Обезвоживание воздуха производится в осушителе, который работает в режиме регенерации, то есть воздух, нагнетаемый в систему регулирования уровня кузова, осушается, проходя через гранулированный силикат. Гранулы силиката способны поглощать влагу в количестве до 20% собственной массы в зависимости от температуры. Если в процессе эксплуатации (например, при снижении уровня кузова) производится выпуск сухого воздуха из системы, он пропускается через гранулы и отбирает накопленную в нем влагу. Благодаря такому режиму регенерации осушитель не нуждается в обслуживании и не подлежит замене в процессе эксплуатации.  Рисунок 1.12 – Блок компрессора: 1 – электродвигатель; 2 – обратный клапан; 3 – выпускной штуцер; 4 – нагнетательный штуцер (от блока электромагнитных клапанов); 5 – выпускной клапан; 6 – пневматический выпускной клапан с ограничительным клапаном; 7 – обратный клапан; 8 – осушитель воздуха; 9 – обратный клапан компрессора;10 – цилиндр; 11 – мембранный клапан (в закрытом положении); 12 – поршневое кольцо; 13 – поршень; 14 – впускной штуцер 3) Клапан остаточного давления воздуха в пневмосистеме. Клапан предотвращает падение давления воздуха в пневмосистеме ниже минимально допускаемого предельного значения (например, у автомобилей Volkswagen – 0,35 МПа), при котором происходит повреждение манжет упругих элементов. У автомобилей Volkswagen (рисунок 1.13) его функции выполняет корпус 3 пневматического выпускного клапана 1. При работе пневмосистемы и давлении воздуха в ней выше минимально допускаемого предельного значения (0,35 МПа) корпус пневматического выпускного клапана, преодолевая усилие обеих пружин, поднимается с седла 8. В связи с этим обратный клапан 5 отходит от своего седла 7. Воздух из упругих элементов перетекает при этом через дроссель 4 и обратный клапан 5 к осушителю 6. Пройдя осушитель, воздух перетекает через седло ограничительного клапана и выходит через фильтр в атмосферу.  Рисунок 1.13 – Схема работы клапана остаточного давления воздуха в пневмосистеме: 1 – пневматический выпускной клапан; 2 – ограничительный клапан в открытом положении; 3 – корпус пневматического выпускного клапана (клапан остаточного давления воздуха в пневмосистеме); 4 – дроссель; 5 – обратный клапан; 6 – осушитель воздуха; 7 – седло клапана; 8 – седло клапана; 9 – выпускной штуцер; 10 – нагнетательный штуцер; 11 – выпускной клапан в открытом положении При снижении давления воздуха в пневмосистеме до предельно допускаемого значения корпус пневматического выпускного клапана опускается на седло 8, предотвращая дальнейшее падение давления. 4) Ограничительный клапан максимального давления воздуха в пневмосистеме (рисунок 1.14).  Рисунок 1.14 – Схема работы ограничительного клапана: 1 – выпускной штуцер; 2 – ограничительный клапан в открытом положении; 3 – поршень компрессора; 4 – впускной штуцер Ограничительный клапан 2 защищает систему от чрезмерного повышения давления (у автомобилей Volkswagen – свыше 2,0 МПа), например, если компрессор не выключается из-за неисправности контактов реле или блока управления. В таких случаях клапан преодолевает усилие пружины и подаваемый компрессором воздух выпускается через штуцер 1 и фильтр в атмосферу. 5) Выпускной трубопровод (штуцер). 1.1.3 Бортовая пневмосистема Для того чтобы быстро подавать воздух в пневматические упругие элементы и выпускать воздух из них, то есть для реализации всех возможностей пневмоподвески устанавливается бортовая пневмосистема. Она состоит из компрессора, ресивера, воздушных магистралей и системы управления и распределения воздуха. Производительность компрессора, давление воздуха в пневмосистеме, объём ресивера, размер клапанов, диаметры воздушных магистралей и прочие параметры бортовой пневмосистемы подбираются индивидуально в зависимости от массы автомобиля, требований к быстродействию и возможностям подвески. Воздух, необходимый для регулирования подвески, подается компрессором под определённым давлением (у автомобилей Volkswagen – до 1,6 МПа). Компрессор также по мере необходимости обеспечивает подачу сжатого воздуха в ресивер. Ресивер представляет собой резервуар для хранения сжатого воздуха и обеспечивает регулирование уровня кузова (рамы) относительно дороги при движении на небольшой скорости без включения компрессора, а также корректировку положения кузова (рамы) на стоянке. Минимальный запас воздуха в ресивере рассчитывается, исходя из типа устанавливаемых пневмоэлементов и рабочего давления в пневмосистеме, или, исходя из правила, – объёма воздуха в ресивере должно хватать на подъём кузова (рамы) из пониженного положения в номинальное. Чем больше объём ресивера, тем больший компрессор должен быть установлен и значит дороже пневмосистема. Компрессоры различаются по производительности, максимальному создаваемому давлению и времени безостановочной работы. Компрессор работает следующим образом. При ходе поршня к НМТ (рисунок 1.15) поступивший в картер воздух перепускается через мембранный клапан 2 в цилиндр компрессора 1. Обратный клапан 5 при этом закрыт.  Рисунок 1.15 – Процесс перепуска воздуха в цилиндр компрессора: 1 – цилиндр; 2 – мембранный клапан (в открытом положении); 3 – поток перетекающего воздуха; 4 – поршень (движется к НМТ); 5 – обратный клапан (в закрытом положении) Для подъема кузова блок управления одновременно переключает реле компрессора и клапанов пневматических упругих элементов. При ходе поршня к ВМТ (рисунок 1.16) воздух всасывается в картер через фильтр и впускной штуцер 2. Воздух, находящийся в цилиндре над поршнем 1, сжимается и перепускается через обратный клапан 7 в осушитель 6. Сжатый и осушенный воздух направляется через обратный клапан 4 и нагнетательный штуцер 5 к распределительным клапанам и к ресиверу.  Рисунок 1.16 – Процессы впуска и сжатия воздуха: 1 – поршень компрессора (движется к ВМТ); 2 – впускной штуцер; 3 – картер; 4 и 7 – обратные клапаны; 5 – нагнетательный штуцер; 6 – осушитель воздуха  Рисунок 1.17 – Схема выпуска воздуха из подвески: 1 – пневматический выпускной клапан в открытом положении; 2 – осушитель воздуха; 3 – выпускной штуцер; 4 – выпускной клапан в открытом положении; 5 – ограничительный клапан в открытом положении Выпуск воздуха из подвески (рисунок 1.17) и снижение положения кузова автомобиля производится при открытии клапанов пневматических элементов и выпускного клапана 4. При этом воздух из упругих элементов через выпускной клапан 4 поступает к пневматическому выпускному клапану 1 и открывает его. Затем через осушитель воздуха 2, ограничительный клапан 5, выпускной штуцер 3 и фильтр воздух выпускается в атмосферу. 1.1.4 Электронная система управления Регулирование положения кузова (рамы) относительно поверхности дороги осуществляется с помощью электронной системы управления. Электронная система управления включает входные датчики, электронный блок управления (или электронный контроллер – базовый модуль) и исполнительные устройства. К входным датчикам относятся (рисунок 1.18): - клавиши управления (или пульт дистанционного управления); - датчики положения кузова (рамы); - датчик температуры компрессора; - датчик давления воздуха в пневмосистеме. С помощью клавиш осуществляется ручное регулирование положения кузова (рамы). Датчики обеспечивают автоматическое регулирование пневмоподвески. Датчики положения кузова (рамы) (рисунок 1.19) необходимы для стабильного поддержания расстояния между осью (ведущим мостом) и кузовом (рамой) при любой статической нагрузке. Кинематика привода датчиков позволяет преобразовывать изменения положения кузова в угловые перемещения рычагов датчиков. В датчиках данного типа используется закон электромагнитной индукции. На выводах датчиков создаётся сигнал, который пропорционален углу поворота их осей. Датчик температуры компрессора обеспечивает функциональную надежность пневмосистемы. При достижении максимально допускаемой температуры блок управления выключает компрессор или препятствует его включению.  Рисунок 1.18 – Входные датчики: 1 – клавиши управления системами регулирования положения кузова и амортизаторов (в адаптивной подвеске); 2 – датчики положения кузова на передней и задней осях; 3 – датчик температуры компрессора; 4 – датчик давления воздуха в пневмосистеме (встроен в блок электромагнитных клапанов); 5 – датчики ускорений колес автомобиля (в адаптивной подвеске); 6 – датчики ускорений кузова (в адаптивной подвеске); 7 – электронный блок управления Датчик давления воздуха в пневмосистеме предназначен для контроля давления воздуха в ресивере и упругих элементах подвески. Измерение давления производится во время выпуска воздуха из упругих элементов и ресивера и его впуска. Давление воздуха в ресивере также измеряется при движении автомобиля (например, у автомобилей Volkswagen – через каждые шесть минут). Измеренные таким образом значения давления вводятся в память электронного блока управления и используются в качестве действующих величин.  |