қатайту және қайта кристалдану 2. Рекристаллизация

Скачать 77.1 Kb. Скачать 77.1 Kb.

|

|

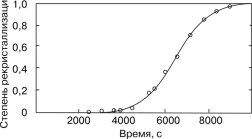

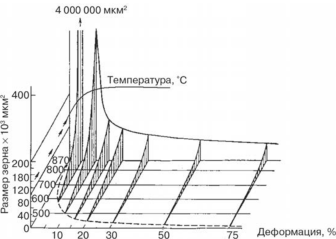

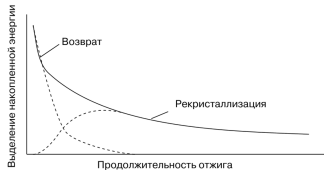

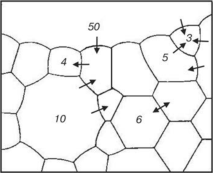

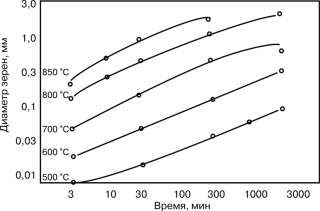

РЕКРИСТАЛЛИЗАЦИЯ Процесс рекристаллизации после пластической деформации материала характеризуется изменением ориентации любого участка деформированного материала. Изменение ориентировки является результатом перемещения в материале большеугловых границ зерен. В материаловедении различают два типа рекристаллизации—первичную и вторичную. При первичной рекристаллизации зарождаются новые зерна, при этом часто на границах зерен деформированного материала. Возникну шие зерна растут за счет деформированной структуры, пока последняя не будет полностью поглощена. После этого границы зерен продолжают мигрировать, но медленнее. Эта стадия «поедания» одних зерен другими называется ростом зерна. Обычно все границы зерен мигрируют примерно с одинаковой скоростью, так что в любой момент времени размер зерен примерно одинаков. В некоторых случаях мигрирует только меньшая часть границ зерен, при этом лишь небольшое число зерен очень интенсивно растет за счет всех остальных зерен. Такой процесс называют вторичной (собирательной) рекристаллизацией или огрублением зерна. Иногда наблюдается процесс, при котором границы зерен мигрируют сквозь толщу зерна, оставляя после себя материал такой же ориентации, но свободный от дислокаций. Это процесс называют миграцией границ, вызванной наклепом. Он отличается от классической первичной рекристаллизации отсутствием зарождения новых фаз. Первичная рекристаллизация Основные закономерности первичной рекристаллизации могут быть сформулированы в следующем виде: 1) для протекания процесса рекристаллизации необходима некоторая начальная степень деформации материала; 2) чем меньше степень деформации, тем выше температура, необходимая для начала рекристаллизации; 3) с увеличением продолжительности нагрева температура рекристаллизации понижается; 4) конечный размер зерна зависит в основном от степени деформации и, в меньшей степени, от температуры отжига. Обычно он тем меньше, чем больше степень деформации и ниже температура отжига; 5) чем больше исходный размер зерна, тем большая степень деформации требуется, чтобы рекристаллизация шла при заданной температуре и в течение определенного отрезка времени; 6) степень деформации при повышенной температуре, необходимая для получения определенного деформационного упрочнения материала, возрастает с возрастанием температуры деформации. Данные закономерности могут быть поняты, если учесть, что при рекристаллизации протекают два элементарных процесса: зарождение новых зерен и их рост. При этом размер получающегося зерна зависит от соотношения скорости образования зародышей, определяемой температурой процесса и величиной исходной деформации, и скорости их роста при температуре процесса. Таккак процесс образования зародышей является термически активируемым, то обычно требуется некоторое время для начала образования зародышей, как показано на рис. 1.85.  Рис. 1.85. Кинетика рекристаллизации чистого алюминия, деформированного на 5,1% и отожженного при 350 °С [56. С. 393] Результаты экспериментальных исследований процесса рекристаллизации конкретных материалов обычно представляют в виде диаграмм рекристаллизации — трехмерных изображений зависимости размера зерна от величины начальной деформации материала и от температуры, при которой проводят сам процесс рекристаллизации. Типичная диаграмма рекристаллизации для электролитически очищенного железа приведена на рис. 1.86. Кинетика процесса рекристаллизации. На кинетическую кривую рекристаллизации материала обычно накладываются и процессы возврата, протекающие, как правило, при более низких температурах и за более короткие промежутки времени. Схема выделения в процессе отжига накопленной в результате деформации материала энергии представлена на рис. 1.87.  Рис. 1.86. Диаграмма рекристаллизации железа [56. С. 394]  Рис. 1.87. Схема выделения энергии при наложении процессов возврата и рекристаллизации в железе [56. С. 397] Вторичная рекристаллизация После окончания первичной рекристаллизации микроструктура материала все еще нестабильна. Материал по-прежнему содержит границы зерен, обладающие конечной поверхностной энергией. Это состояние метастабильно, поскольку термодинамическая стабильность может быть достигнута только при превращении материала в монокристалл.  Рис. 1.88. Схема процесса собирательной рекристаллизации [56. С. 425] На рисунке 1.88 приведена схема, иллюстрирующая следующую стадию рекристаллизации материала — собирательную рекристаллизацию. Стрелками показаны направления движения границ зерен. Для представленного двумерного случая система зерен будет стабильна, если все зерна являются правильными шестиугольниками. При этом система сил, обусловленная поверхностной энергией границ зерен, будет равна нулю для каждого такого зерна. Если же зерно имеет, например, пять граней, то при равенстве углов в каждой общей тройной точке граница такого зерна будет слегка выпуклой. Однако такая граница оказывается нестабильной, поэтому такое зерно будет поглощено более большим зерном. Аналогичный процесс будет протекать и в трехмерном случае. Таким образом, процесс вторичной рекристаллизации проявляется в неравномерном росте зерен материала, при котором большие зерна поглощают зерна с меньшими размерами. На рисунке 1.89 приведены зависимости размеров зерна, образующегося в латуни в результате процесса вторичной рекристаллизации, от времени отжига и температуры процесса.  Рис. 1.89. Зависимости размера зерна латуни от продолжительности отжига при различных температурах [56. С. 427] При протекании процесса вторичной рекристаллизации имеется ряд факторов, определяющих величину конечного размера зерна, как правило, в сторону его уменьшения: • эффект торможения дисперсными частицами, например частицами второй фазы; • эффект тормозящего влияния толщины материала; • эффект торможения, обусловленный наличием текстуры материала. Рост зерен в процессе вторичной рекристаллизации замедляется, если в процессе первичной рекристаллизации образовались зародыши новых зерен, ориентация которых сильно отличается от исходной ориентации зерен, что может быть обусловлено, например, наличием градиента температуры при протекании процесса первичной рекристаллизации. Наклёп Наклёп — упрочнение поверхности металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации, при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера). 1. Виды наклёпа Различают два вида наклёпа: фазовый и деформационный. Деформационный наклёп является результатом действия внешних деформационных сил. При фазовом наклёпе источником деформаций служат фазовые превращения, в результате которых образуются новые фазы с отличным от исходной (-ых) удельными объёмами. 1.1. Деформационный наклёп Дробеструйный наклёп — упрочнение, которое достигается за счёт кинетической энергии потока круглой чугунной или стальной дроби, а также других круглых дробей, например керамической, направляемым скоростным потоком воздуха, или роторным дробомётом. Центробежно-шариковый наклёп (нагартовка) — создаётся за счёт кинетической энергии шариков (роликов), расположенных на периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются вглубь гнезда. 2. Перенаклёп При значительных деформациях вследствие перенаклепа в материале возникают поры, субмикротрещины и другие дефекты. Такое состояние металла (сплава) называется перенаклёпом. Перенаклёп — одна из причин хрупкости, а также снижения конструкционной прочности сплавов. 3. Разупрочнение При нагреве, например во время отжига, подвергнутого наклёпу металла, происходит его разупрочнение, вследствие развития процессов отдыха, полигонизации, рекристаллизации. 4. Упрочнение деталей наклёпом В машиностроении наклёп используется для поверхностного упрочнения деталей. Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др. |