теплоотдача. Рекуперативные теплообменные аппараты

Скачать 3.22 Mb. Скачать 3.22 Mb.

|

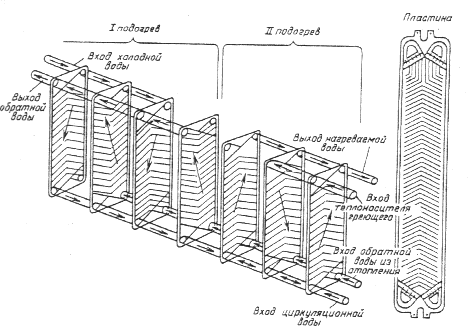

3.4 Расчет пластинчатого теплообменника3.4.1 Устройство пластинчатого теплообменникаПластинчатые теплообменные аппараты применяют для охлаждения и нагревания жидкостей, конденсации чистых паров и паров из парогазовых смесей, а также в качестве греющих камер выпарных аппаратов. Пластинчатые теплообменники (рис. 21, а, б) имеют щелевидные каналы, образованные параллельными пластинками. Для интенсификации теплообмена и повышения компактности, пластинам при изготовлении придают различные профили (рис. 21, в, г), а между плоскими пластинами помещают профилированные вставки. Пластины штампуют из листовой стали(углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин – 0,5…2 мм. Поверхность теплообмена одной пластины – 0,15…1,4 м2, расстояние между пластинами – 2…5 мм.  Рис. 21. Пластинчатые теплообменники: а – пластинчатый воздухоподогреватель; б – разборный пластинчатый теплообменник для тепловой обработки жидких сред; в – гофрированные пластины; г – профили каналов между пластинами; I, II – вход и выход теплоносителя Теплообменники выполняют разборными и неразборными. В разборных аппаратах герметизацию каналов обеспечивают с помощью прокладок на основе синтетических каучуков. Их целесообразно применять при необходимости чистки поверхностей с обеих сторон. Они выдерживают температуру 20…150 °С и давление не более 2…2,5 МПа. Неразборные пластинчатые теплообменники выполняют сварными. Они могут работать при температуре до 400 °С и давлении до 3 МПа. Из попарно сваренных пластин изготовляют полуразборные теплообменники. К аппаратам этого же типа относятся блочные, которые набирают из блоков, образованных несколькими сваренными пластинами. 3.4.2 Задание на проектирование и тепловой расчет подогревателяЗапроектировать разборный пластинчатый теплообменник [14] для подогрева минерального масла МК конденсирующимся водяным паром при следующих условиях: 1) давление на стороне масла Рм = 0,6 МПа; 2) температура масла на входе tм′ = 30 ºС; 3) температура масла на выходе tм′′ = 90 ºС; 4) располагаемый расход пара D = 1,39 кг/с; 5) температура греющего пара tп = 143 ºС; 6) температура конденсации tн = 133 ºС; 7) давление пара в конденсаторе Рк = 0,3 МПа; 8) располагаемый напор на стороне масла ΔР = 100 кПа. При заданной температуре пара tп = 143 ºС и давлении пара в конденсаторе Рк = 0,3 МПа по I-S диаграмме определяют состояние пара. Если он перегрет, то имеется две зоны теплообмена: 1) охлаждение пара от tп = 143 ºС до tн = 133 ºС; 2) конденсация насыщенного пара на пластинах. Параметры теплоносителей находят по табл. 1 и 7 (прил. 2) при средних температурах масла tм.ср и пара tп.ср, °С   где tм′ = 30 °С –температура масла на входе в подогреватель; tм′′ = 90 °С – температура масла на выходе из подогревателя.   где tп = 143 °С– температура перегретого пара, °С; tн = 133 °С – температуранасыщенного пара, °С, определяют по табл. 1 (прил. 2). Для дальнейшего расчета выписывают физические характеристики теплоносителей при средних температурах (табл. 8). Таблица 8 – Физические характеристики теплоносителей при средних температурах

Количество теплоты, передаваемой в единицу времени  Расход нагреваемого масла заданным количеством пара составит  Объемный расход масла  Средний логарифмический температурный напор между теплоносителями рассчитывают по формуле  где Δtб –– наибольший температурный напор между теплоносителями, °С; Δtм –– наименьший температурный напор между теплоносителями, °С. Схема потоков в аппарате 143 °С→133 °С; 30 °С← 90 °С. Температурные напоры Δtб = 143 – 30 = 113 °С; Δtм = 133 – 90 = 43 °С. Средний логарифмический температурный напор  Расчет поверхности теплообмена ведем методом последовательных приближений. Первое приближение. Для определения ориентировочной площади поверхности теплообмена аппарата задаются значением коэффициента теплопередачи для двух теплоносителей – конденсирующийся пар, масло – kор = 300…500 Вт/(м2·°С) (прил. 2, табл. 8). Принимаем kор = 445 Вт/(м2 · °С). Ориентировочная поверхность теплообмена  По табл. 9 (прил. 2) принимаем пластинчатый теплообменник с разборными сдвоенными пластинами (прил. 2, табл. 10), с площадью теплообмена Fор = 100 м2. Аппарат проектируем на базе пластин APV ПР-0,5Е (прил. 2, табл. 11) соследующими характеристиками: площадь поверхности теплообмена– 0,5 м2; эквивалентный диаметр – 0,008 м; площадь поперечного сечения канала – 0,0018 м2; приведеннаядлинаканала–1,15 м; шаг гофр – 0,018 м; высота гофр – 0,004 м; ширина канала – 0,45 м; средний зазор в канале для прохода среды – 0,004 м; габаритны еразмеры пластины: длина – 1,38 м, ширина - 0,5 м, толщина – 1 мм; масса одной пластины– 5,4 кг; диаметр присоединяемых штуцеров– 150 мм. Материал для изготовления пластин – нержавеющая сталь AISI с коэффициентом теплопроводности λст = 15,9 Вт/(м·°С). Удельная тепловая нагрузка аппарата приблизительно будет  В зависимости от удельной тепловой нагрузки критерий Рейнольдса для стекающей пленки конденсата определяют по формуле  где Lп – приведенная длина канала, м; r – скрытая теплота парообразования, Дж/кг; ρк – плотность конденсата, кг/м3; νк – кинематическая вязкость конденсата, м2/с. Критерий Нуссельта при условии конденсации пара для пластины ПР-0,5Е(прил. 2, табл. 12) определяют по формуле  где Prк – число Прандтля для конденсата. Коэффициент теплоотдачи от пленки конденсата к стенке где λк –– теплопроводность конденсата, Вт/(м·°С).  Для ориентировочного расчета рационального значения скорости масла принимают ξм = 3,0; αм = 800 Вт/(м2·°С). Рассчитывают среднюю температуру стенки  Скорость движения теплоносителя   где Δр = 100 000 Па –– располагаемый напор на преодоление гидравлических сопротивлений потоком масла; см –– теплоемкость масла, кДж/( кг·°С); ρм – плотность масла, кг/м3. Критерий Рейнольдса для потока масла  где dэ– эквивалентный диаметр канала пластины, м; νм– кинематическая вязкость масла, м2/с. Проверяют принятый коэффициент общего гидравлического сопротивления (см. прил. 2, табл. 12)  Поскольку значение коэффициента гидравлического сопротивления отличается от принятого более чем на 5 %, то выполняют поправочный перерасчет скорости. Принимаем ξм = 10,5; αм = 800 Вт/( м2·°С). Скорость движения теплоносителя   Критерий Рейнольдса для потока масла  Коэффициент общего гидравлического сопротивления  Полученный коэффициент общего гидравлического сопротивления удовлетворяет заданному значению. Критерий Нуссельта для потока масла (см. прил. 2, табл. 12)  где Рrм –– критерий Прандтля для масла; Рrст –– критерий Прандтля для масла при средней температуре стенки tс.ср = 99 °С. Коэффициент теплоотдачи от стенки к нагреваемому маслу  где λм –– теплопроводность масла, Вт/( м·°С). Коэффициент теплопередачи в аппаратеъ  Площадь поверхности теплопередачи в первом приближении  Так как полученная площадь поверхности теплообмена меньше заданной площади (Fор = 100 м2 ) , то принимают новое значение поверхности теплообмена и делают перерасчет. Второе приближение. Принимаем площадь поверхности теплообмена Fор = 75 м2. Величина удельной тепловой нагрузки  Число Рейнольдса для пленки конденсата  Критерий Нуссельта для конденсата  Коэффициент теплоотдачи от пленки конденсата к стенке  Коэффициент теплопередачи в аппарате  Площадь поверхности теплопередачи в первом приближении  Полученное значение F отличается от Fор не более чем на 5 %, поэтому оставляем принятое значение. 3.4.3 Компоновочный расчет и уточнение рабочей поверхности теплообменного аппаратаПлощади поперечного сечения пакетов теплообменника со стороны масла находят по формуле  где Vм –– объемный расход масла, м3/с. Число каналов в одном пакете для масла  где f1 –– площадь поперечного сечения одного канала, м2. Поверхность теплообмена одного пакета  где F1 – площадь поверхности теплообмена одной пластины, м2;  –число пластин в пакете. –число пластин в пакете.Число пакетов теплообменника со стороны масла  Так как число пакетов не может быть дробным числом, то необходимо рассмотреть два варианта компоновки пакетов: в первом варианте Хм = 1; во втором Хм = 2. Первый вариант. Хм = 1. Общее число пластин в аппарате  тогда число каналов в аппарате  Выбираем компоновочную схему  При этом фактическая площадь поперечного сечения пакета со стороны масла  Фактическая скорость движения масла в каналах  При этих условиях определяем параметры      Из расчета видно, что общая рабочая поверхность аппарата увеличилась вследствие уменьшения скорости масла. Общее гидравлическое сопротивление подогревателя со стороны масла, Па   – коэффициент общего гидравлического сопротивления со стороны масла. – коэффициент общего гидравлического сопротивления со стороны масла.Сопоставление с располагаемым напором ΔР = 100 кПа показывает, что напор не используется в ущерб процессу теплоотдачи. Второй вариант. Хм = 2. Выбираем компоновочную схему  При этом фактическая площадь поперечного сечения пакета со стороны масла  Фактическая скорость движения масла в каналах  При этих условиях определяем параметры      Из расчета видно, что общая рабочая поверхность аппарата уменьшилась вследствие увеличения скорости масла. Общее гидравлическое сопротивление подогревателя со стороны масла, Па   – коэффициент общего гидравлического сопротивления со стороны масла. – коэффициент общего гидравлического сопротивления со стороны масла.При данной схеме располагаемый напор недостаточен для преодоления потоком масла гидравлических сопротивлений, поэтому принимают в качестве рабочей схемы вариант 1. К установке принимаем пластинчатый теплообменник ПТ-РС-0,5-88-2К, с поверхностью теплообмена F = 88 м2 и со схемой компоновки пластин  5.5. Гидромеханический расчет пластинчатого теплообменника Площадь проходного сечения присоединяемых штуцеров диаметром dш =150 мм  Скорость движения масла в штуцере  Так как ωм>ωм.ш, то принимаем потери давления на местное сопротивление ξш = 1,5. Потери давления в штуцере  Общее сопротивление теплообменного аппарата со стороны масла составит ΔР = ΔРм + 2ΔРш = 35 193 + 990 = 36 183 Па. Мощность, необходимая для преодоления потерь давления при прокачивании масла через теплообменник  где ηн = 0,7 –– КПД насоса, определяется характеристиками V и ΔР. 3.4.4 Пример теплового и гидравлического расчета пластинчатых водоподогревателей (по гост 15518)В соответствии с каталогом выпускаются теплообменники пластинчатые для теплоснабжения следующих типов полуразборные (РС) с пластинами типа 0,5Пр и разборные (Р) с пластинами типа 0,3р и 0,6р [15]. Технические характеристики указанных пластин и основные параметры теплообменников, собираемых из этих пластин, приведены а табл. 9 и 10. Допускаемые температуры теплоносителей определяются термостойкостью резиновых прокладок. Для теплообменников, используемых в системах теплоснабжения, обязательным является применение прокладок из термостойкой резины, марки которой приведены в табл. 11. Условное обозначение теплообменного пластинчатого аппарата первые буквы обозначают тип аппарата – теплообменник Р (РС) разборный (полусварной), следующее обозначение – тип пластины, цифры после тире – толщина пластины, далее – площадь поверхности теплообмена аппарата (м2), затем – конструктивное исполнение (в соответствии с табл. 10), марка материала пластины и марка материала прокладки (в соответствии с табл. 11) [15]. После условного обозначения приводится схема компоновки пластин. Таблица 9 - Техническая характеристика пластин

Таблица 10 - Техническая характеристика и основные параметры пластинчатых теплообменных аппаратов

Таблица 11 - Характеристики прокладок для пластин

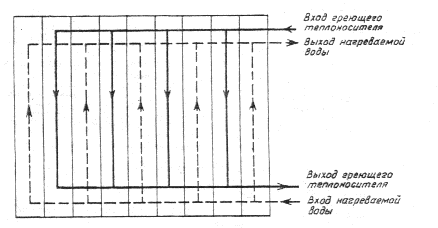

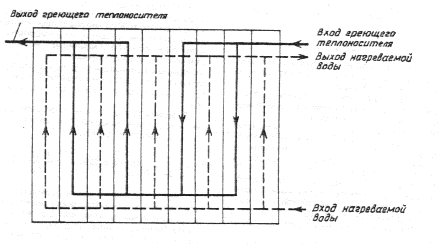

Пример условного обозначения пластинчатого разборного теплообменного аппарата: теплообменник Р 0,6р-0,8-16-1К-01 – теплообменник разборный (Р) с пластинками типа 0,6р, толщиной 0,8 мм, площадью поверхности теплообмена 16 м2, на консольной раме, в коррозионно-стойком исполнении, материал пластин и патрубков – сталь 12Х18Н10Т; материал прокладки – теплостойкая резина 359; схема компоновки:  что означает над чертой – число каналов в каждом ходе для греющей воды, под чертой – то же, для нагреваемой воды. Дополнительный канал со стороны хода нагреваемой воды предназначен для охлаждения плиты и уменьшения теплопотерь. Из рассматриваемых трех теплообменников наиболее целесообразно применение теплообменников РС 0,5Пр, поскольку эти теплообменники надежно работают при рабочем давлении до 1,6 МПа (16 кгс/см2). Пластины попарно сварены по контуру образуя блок. Между двумя сваренными пластинами имеется закрытый (сварной) канал для теплофикационной греющей воды. Разборные каналы допускают давление в них до 1 МПа (10 кгс/см2). Теплообменники типа Р 0,3р могут применяться в системах теплоснабжения при отсутствии теплообменников типа РС 0,5Пр и параметрах теплоносителей до 1,0 МПа (до 10 кгс/см2), до 150 °С и перепаде давлений между теплоносителями не более 0,5 МПа (5 кгс/см2). Применение теплообменников типа Р 0,6р (титан) в системах теплоснабжения ограничено и допустимо только при отсутствии теплообменников РС 0,5Пр и Р 0,3р при параметрах теплоносителей не более 0,6 МПа (6 кгс/см2), до 150 °С и перепаде давлений теплоносителей не более 0,3 МПа (3 кгс/см2). Алгоритм расчета пластинчатого теплообменника 1. Методика расчета пластинчатых водоподогревателей основана на использовании в них всего располагаемого напора теплоносителей с целью получения максимальной скорости каждого теплоносителя и соответственно максимального значения коэффициента теплопередачи или при неизвестных располагаемых напорах по оптимальной скорости нагреваемой воды, как и при подборе кожухотрубных водоподогревателей. В первом случае оптимальное соотношение числа ходов для греющей Х1 и нагреваемой Х2воды находится по формуле  Если соотношение ходов получается >2, то для повышения скорости воды целесообразна несимметричная компоновка, т.е. число ходов теплообменивающихся сред будет неодинаковым (рис. 1-3) [15]. При несимметричной компоновке получается смешанное движение потоков в части каналов – противоток, в части – прямоток, что снижает температурный напор установки по сравнению с противоточным характером движения теплообменивающихся сред, который имеет место при симметричной компоновке, и в определенной степени уменьшает выгоду от повышения скорости воды при несимметричной компоновке. Поэтому для исключения смешанного тока теплоносителей более эффективно водоподогревательную установку собирать из двух или нескольких раздельных теплообменников с симметричной компоновкой, включенных последовательно по теплоносителю, у которого получается большее число ходов, и параллельно – по другому теплоносителю. При этом обвязка соединительными трубопроводами должна обеспечить противоток в каждом теплообменнике.  Рис. 22. Симметричная компоновка пластинчатого водоподогревателя, обозначение Сх 4/5  Рис. 23. Несимметричная компоновка пластинчатого водоподогревателя, обозначение Сх (2 + 2)/5  Рис. 34. Схема компоновки водоподогревателей І и ІІ подогрева в одну установку с противоточным движением воды 2. При расчете пластинчатого водоподогревателя оптимальная скорость принимается исходя из получения таких же потерь давления в установке по нагреваемой воде, как при применении кожухотрубного водоподогревателя - 100 -150 кПа, что соответствует скорости воды в каналах WОПТ = 0,4 м/с. Поэтому, выбрав тип пластины рассчитываемого водоподогревателя горячего водоснабжения, по оптимальной скорости находим требуемое количество каналов по нагреваемой воде mH:  fK — живое сечение одного межпластинчатого канала.  расход греющего теплоносителя кг/с. расход греющего теплоносителя кг/с.3. Компоновка водоподогревателя симметричная Т. е. mГР=mH. Общее живое сечение каналов в пакете по ходу греющей и нагреваемой воды  4. Находим фактические скорости греющей и нагреваемой воды, м/с    расход нагреваемого теплоносителя кг/с. расход нагреваемого теплоносителя кг/с.В случае если соотношение ходов, определенное по формуле (1), оказалось >2 (при подстановке PH = 100 кПа, а PГР = 40 кПа - для І ступени), водоподогреватель собираем из двух раздельных теплообменников и более и в формулах (4) или (5) расход того теплоносителя, у которого получилось меньше ходов, уменьшаем соответственно в 2 раза и более. 5. Коэффициент теплоотдачи а1 ,Вт/(м2 °С) от греющей воды к стенке пластины определяется по формуле  где А — коэффициент, зависящий от типа пластин принимается по табл. 1;  Коэффициент тепловосприятия а2, Вт/(м2 °С), от стенки пластины к нагреваемой воде принимается по формуле  где   Коэффициент теплопередачи к, Вт/(м2 °С), определяется по формуле  где — коэффициент, учитывающий уменьшение коэффициента теплопередачи из-за термического сопротивления накипи и загрязнений на пластине, в зависимости от качества воды принимается равным 0,7 — 0,85. При заданной величине расчетной производительности Q и по полученным значениям коэффициента теплопередачи k и температурному напору tСР определяется необходимая поверхность нагрева FТР  При сборке водоподогревателя из двух раздельных теплообменников и более теплопроизводительность уменьшается соответственно в 2 раза и более. Количество ходов в теплообменнике Х:  где fПЛ — поверхность нагрева одной пластины, м2. Число ходов округляется до целой величины. В одноходовых теплообменниках четыре штуцера для подвода и отвода греющей и нагреваемой воды располагаются на одной неподвижной плите. В многоходовых теплообменниках часть штуцеров должна располагаться на подвижной плите, что вызывает некоторые сложности при эксплуатации. Поэтому целесообразней вместо устройства многоходового теплообменника разбить его по числу ходов на раздельные теплообменники, соединенные по одному теплоносителю последовательно, а по другому — параллельно, с соблюдением противоточного движения. Действительная поверхность нагрева всего водоподогревателя определяется по формуле  12. Потери давления кПа в водоподогревателях следует определять по формулам: для нагреваемой воды  для греющей воды  где — коэффициент, учитывающий накипеобразование, который для греющей сетевой воды равен единице, а для нагреваемой воды должен приниматься по опытным данным, при отсутствии таких данных можно принимать = 1,5- 2,0; Б — коэффициент, зависящий от типа пластины, принимается по табл. 9; WH.C — скорость при прохождении максимального секундного расхода нагреваемой воды. Пример расчета Выбрать и рассчитать водоподогревательную установку пластинчатого теплообменника собранного из пластин 0,6р для системы горячего водоснабжения, исходные данные, величины расходов и температуры теплоносителей на входе и выходе каждой ступени водоподогревателя принимаются Максимальный расход греющей воды 62,5 103 кг/ч Максимальный расход нагреваемой воды через І и II ступени водоподогревателя 68 103 кг/ч Расчетная производительность водоподогревателя І ступени – 2.76 106 Вт Расчетная производительность водоподогревателя II ступени – 1,81 106 Вт Температура греющей воды на выходе из водоподогревателя II ступени ІІ2 - 55  и на входе в водоподогреватель І ступени І1 –80 и на входе в водоподогреватель І ступени І1 –80  Температура греющей воды на выходе из водоподогревателя І ступени І2 - 17  Среднелогарифмическая разность температур между греющей и нагреваемой водой для І ступени водоподогревателя  Среднелогарифмическая разность температур между греющей и нагреваемой водой для II ступени водоподогревателя  Порядок расчета 1. Проверяем соотношение ходов в теплообменнике І ступени по формуле (1), принимая РН = 100 кПа и РГР = 40 кПа;  Соотношение ходов не превышает 2, следовательно, принимается симметричная компоновка теплообменника. 2. По оптимальной скорости нагреваемой воды определяем требуемое число каналов по формуле (2)  3. Общее живое сечение каналов в пакете определяем по формуле (3) (mH принимаем равным 20).  4. фактические скорости греющей и нагреваемой воды по формулам (4) и (5):   5. Расчет водоподогревателя І ступени а) коэффициент теплоотдачи от греющей воды к стенке пластины, формула (6), принимая из табл. 1 А = 0,492:  б) коэффициент тепловосприятия от стенки пластины к нагреваемой воде, формула (7)  в) коэффициент теплопередачи, принимая = 0,8, формула (8)  г) требуемая поверхность нагрева водоподогревателя І ступени, формула (1) прил. 5  д) количество ходов (или пакетов при разделении на одноходовые теплообменники), формула (9)  Принимаем три хода, е) действительная поверхность нагрева водоподогревателя І ступени, формула (10)  ж) потери давления І ступени водоподогревателя по греющей воде, формула (12), принимая = 1 и из табл. 1 Б = 3:  6. Расчет водоподогреватепя II ступени а) коэффициент теплоотдачи от греющей воды к стенке пластины, формула (6):  б) коэффициент тепловосприятия от пластины к нагреваемой воде, формула (7)  в) коэффициент теплопередачи, принимая = 0.8 формула (8):  г) требуемая поверхность нагрева водоподогревателя II ступени, формула (1) прил. 5:  д) количество ходов (или пакетов при разделении на одноходовые теплообменники), формула (9):  Принимаем 2 хода; е) действительная поверхность нагрева водоподогревателя II ступени, формула (10):  ж) потери давления II ступени водоподогревателя по греющей воде, формула (12):  з) потери давления обеих ступеней водоподогревателя по нагреваемой воде, принимая = 1,5, при прохождении максимального секундного расхода воды на горячее водоснабжение, формула (11):  В результате расчета а качестве водоподогревателя горячего водоснабжения принимаем два теплообменника (І и II ступени) разборной конструкции (Р) с пластинами типа 0,6р, толщиной 0,8 мм, из стали 12Х18Н1ОТ (исполнение 01), на двухопорной раме (исполнение 2К), с уплотнительными прокладками из резины марки 359 (условное обозначение – 10). Поверхность нагрева І ступени –71,4 м2, ІІ ступени – 47,4 м2. Схема компоновки І ступени:  схема компоновки II ступени.  Условное обозначение теплообменников указываемое в бланке заказов будет І ступени: РО,6р-0,8-71,4-2К-01-10  II ступени РО,6р-0,8-47,4-2К-01-10  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||