Решение задач, стоящих перед швейной промышленностью требует больших и глубоких знаний от технологов. Без этих знаний невозможно внедрять новые технологические процессы швейного производства, необходимые для изготовления одежды высокого качества

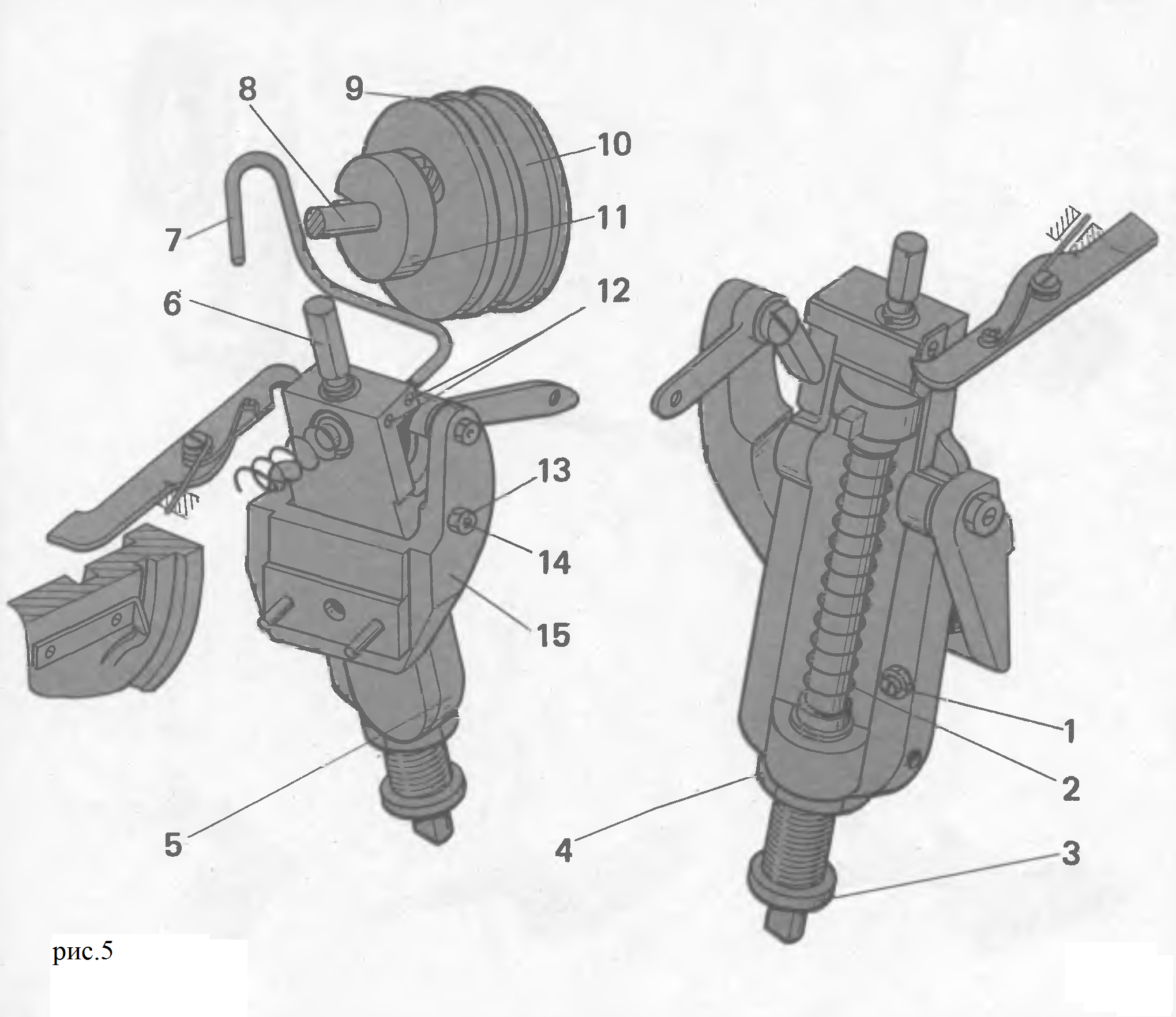

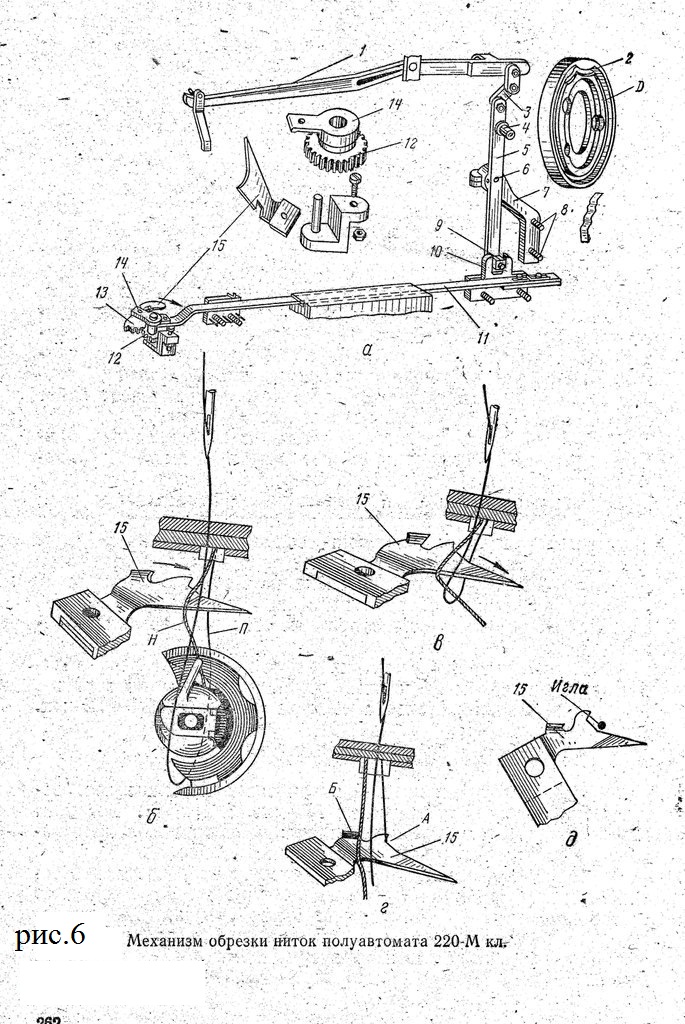

Скачать 2.63 Mb. Скачать 2.63 Mb.

|

|

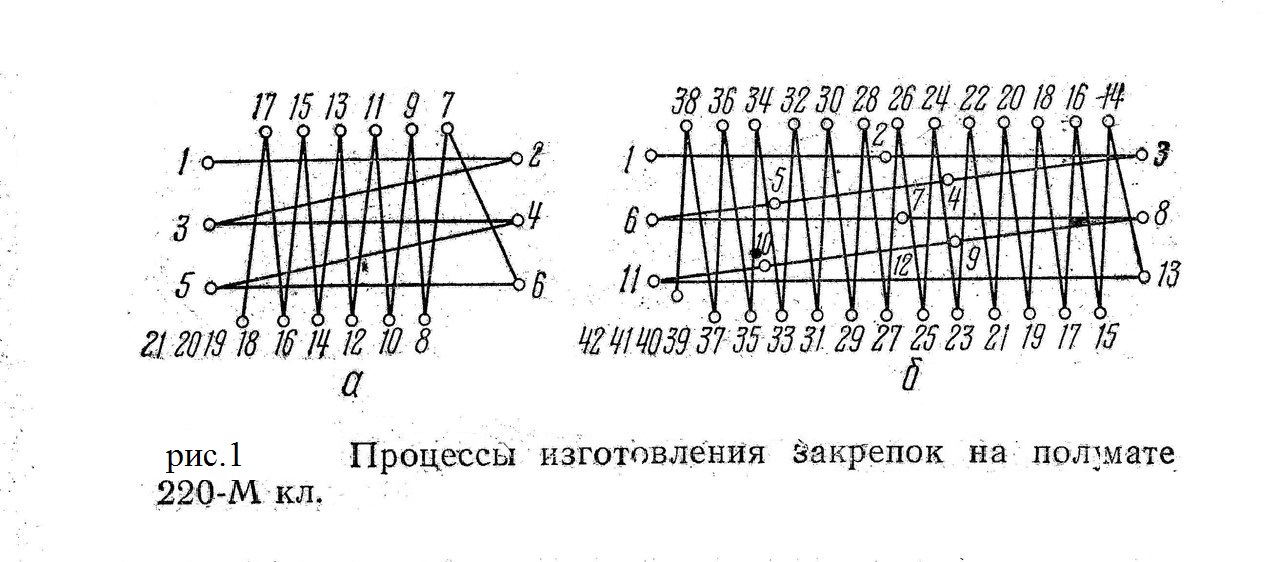

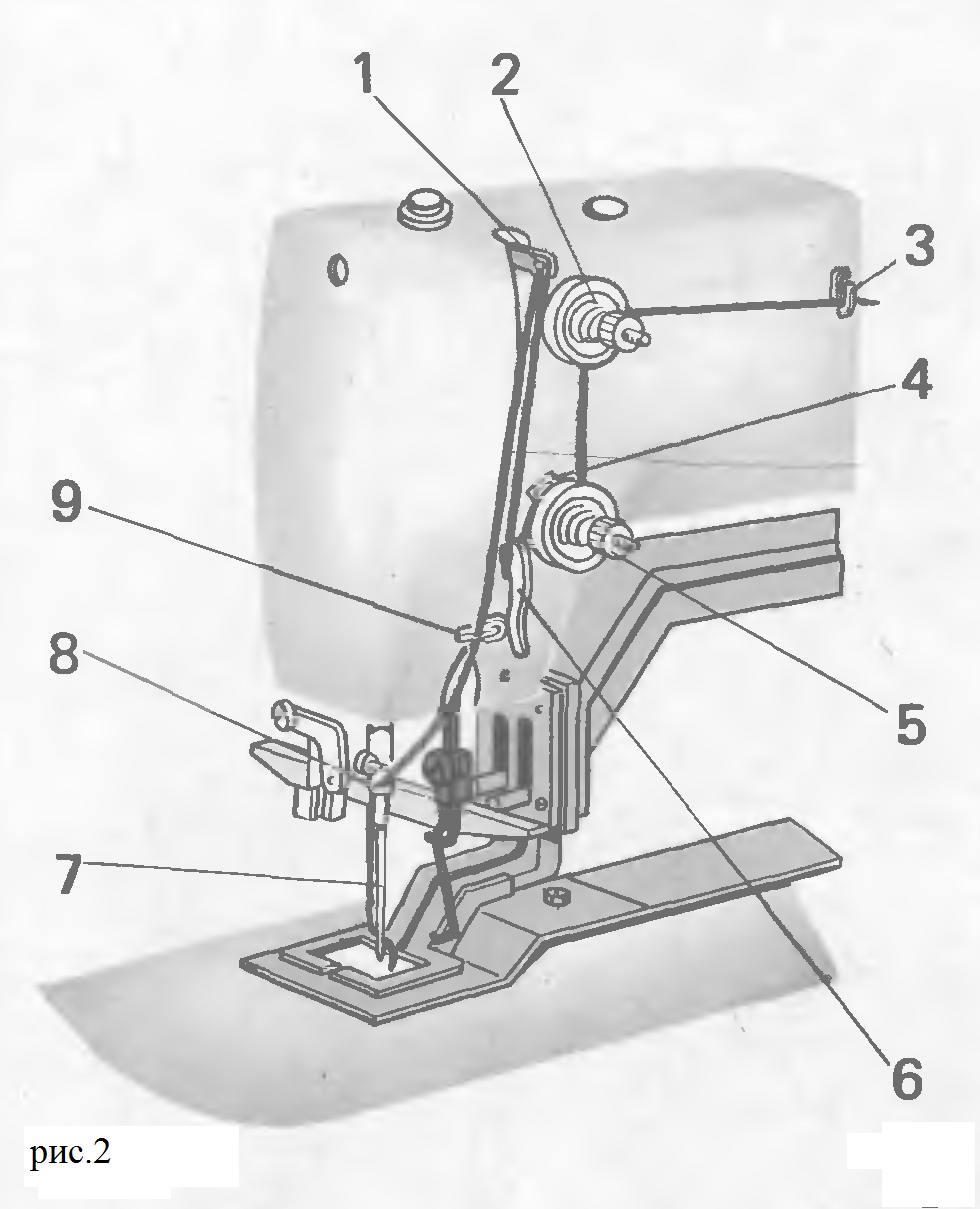

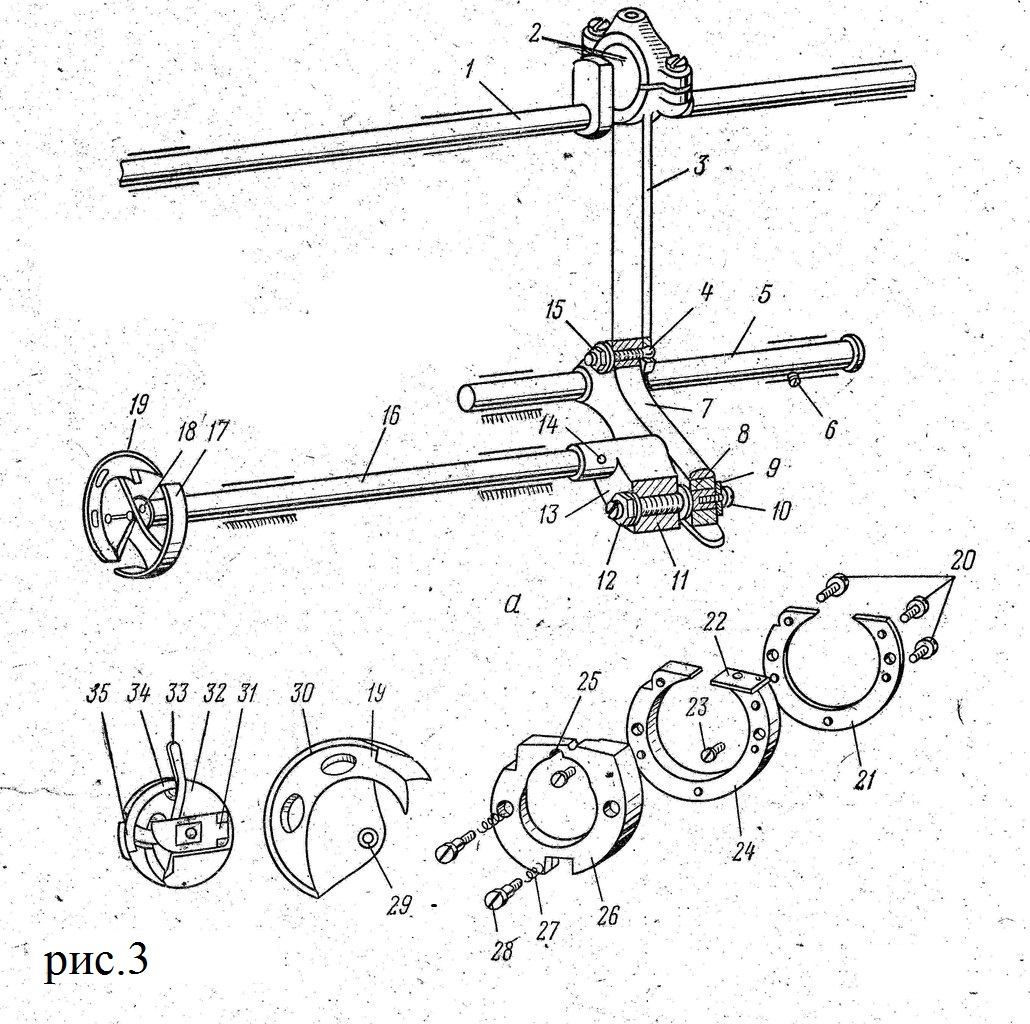

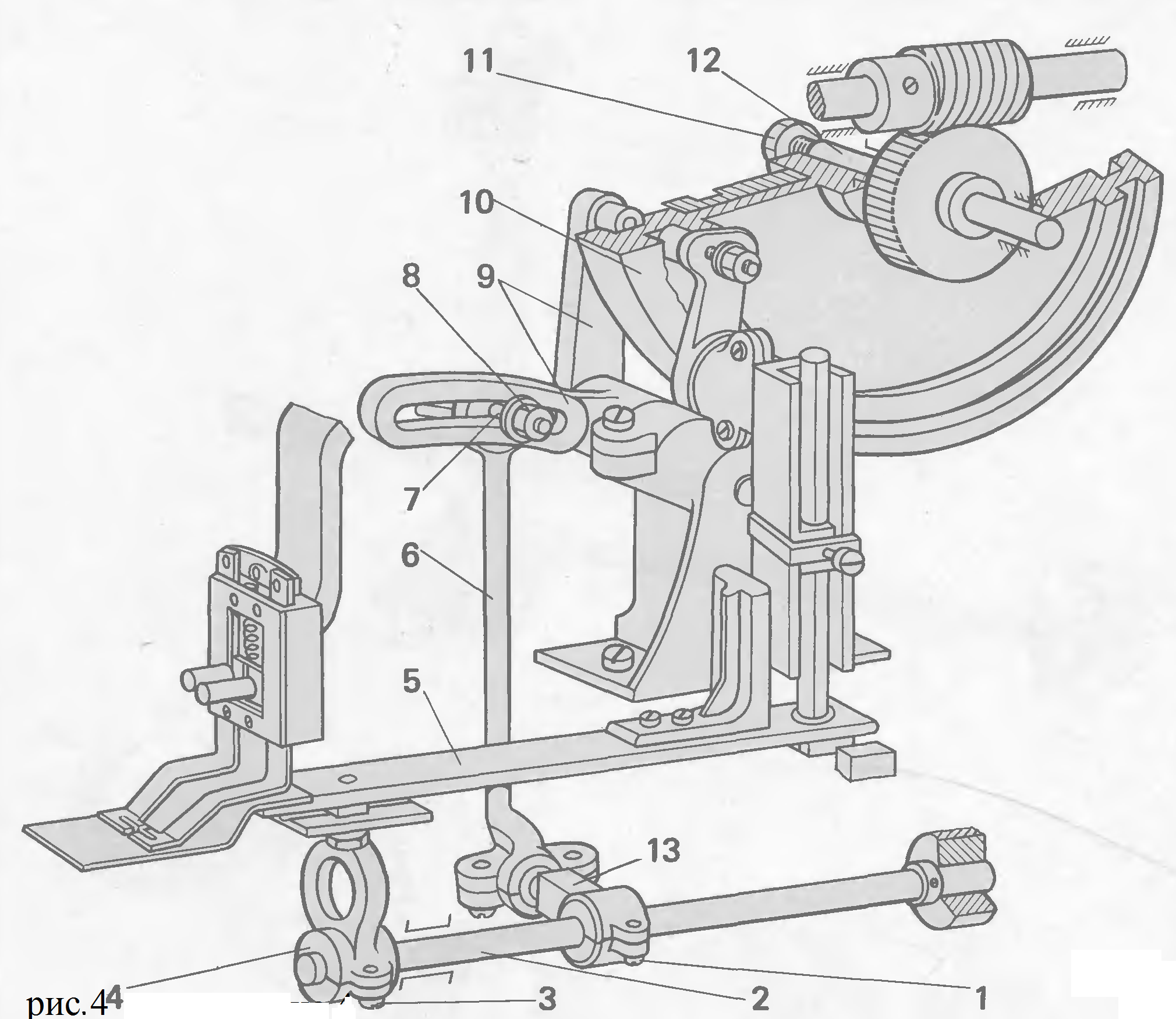

ВВЕДЕНИЕ Швейная промышленность является одной из крупнейших отраслей легкой промышленности. Главная задача швейной промышленности - удовлетворение потребности людей в одежде высокого качества и разнообразного ассортимента. Решение этой задачи осуществляется на основе повышенной эффективности производства, ускорения научно - технического прогресса, роста производительности труда, всемерного улучшения качества работы, совершенствования труда и производства. При массовом производстве швейных изделий решающая роль принадлежит технологическому процессу, который представляет собой экономически целесообразную совокупность технологических операций по обработке и сборке деталей и узлов швейных изделий. Современная швейная отрасль, выпускающая одежду массового производства, должна характеризоваться достаточно высоким уровнем техники, технологии и организации производства, наличием крупных специализированных предприятий и производственных объединений. Совершенствование швейного производства предусматривает внедрение высокопроизводительного оборудования, поточных линий, расширение ассортимента и улучшение качества одежды, выпуск изделий, пользующихся повышенным спросом. Ассортимент швейных изделий должен обновляться в результате расширения ассортимента и улучшения качества сырьевой базы швейной промышленности. Технология современного швейного производства все более становится механической, ее эффективность в первую очередь зависит от применяемого оборудования. Решение задач, стоящих перед швейной промышленностью требует больших и глубоких знаний от технологов. Без этих знаний невозможно внедрять новые технологические процессы швейного производства, необходимые для изготовления одежды высокого качества. Современное состояние швейного производства характеризуется большим разнообразием таких его показателей, как мощность, ассортимент изготавливаемых изделий и др. При этом перед каждым предприятием стоит задача выпуска конкурентоспособной продукции, которая должна иметь приемлемые для потребителя цену и качество. Швейное оборудование имеет первостепенное значение в производстве конкурентоспособных швейных изделий. Выбор швейного оборудования зависит от особенностей обрабатываемых изделий и материалов. Механизация и автоматизация производства приводит к расширению перечня используемого оборудования. Оборудования для швейных предприятий включает оборудование для разбраковки и промера ткани, столы для настилания, раскройное оборудование, швейные машины, автоматы и полуавтоматы, оборудование для ВТО, внутрипроцессный транспорт и множество другого оборудования. Правильный выбор оборудования обеспечит повышение качества продукции, снижение затрат на её изготовление и рост производительности труда рабочих. В ремонтном деле очень важную роль играет слесарь, который должен иметь хорошую техническую подготовку. Швейное оборудование имеет первостепенное значение в производстве конкурентоспособных швейных изделий. Выбор швейного оборудования зависит от особенностей обрабатываемых изделий и материалов. Механизация и автоматизация производства приводит к расширению перечня используемого оборудования. Оборудование для швейных предприятий включает оборудование для разбраковки и промера ткани, столы для настилания, раскройное оборудование, швейные машины, автоматы и полуавтоматы, оборудование для ВТО, внутрипроцессный транспорт и множество другого оборудования. Правильный выбор оборудования обеспечит повышение качества продукции, снижение затрат на её изготовление и рост производительности труда рабочих. В ремонтном деле очень важную роль играет слесарь, который должен иметь хорошую техническую подготовку. Он должен знать назначение и устройство сборочных единиц оборудования, распознавать признаки и причины износа деталей различных механизмов и владеть современными способами восстановления изношенных частей машины Сегодня предприятия самостоятельно несут ответственность за планирование и организацию ремонтов для обеспечения постоянной работоспособности оборудования. При этом одновременно расширяются их права по многим важным направлениям, включая: финансирование ремонта и его материального обеспечения; регулирование численности ремонтного и оперативного персонала; применение различных стратегий ремонта; планирование ремонта с учетом полезного использования и ужесточенных сроков службы оборудования и другие вопросы. 1 Технологическая часть 1.1 Краткая характеристика предприятия ОАО «Элема» швейное предприятие, которое представляет собой сложный механизм взаимосвязанных основных и вспомогательных цехов, отделов и служб. На сегодняшний день является одним из крупнейших производителей одежды не только в Беларуси, но и в странах СНГ. Традиционная продукция «Элемы» - верхняя женская одежда: зимние и демисезонные пальто, полупальто, куртки, а так же костюмы пользуются неизменным спросом, как в республике, так и за её пределами. Разнообразна коллекция летнего ассортимента, в которую входят: платья, лёгкие, костюмы, блузы, шорты, бриджи, сарафаны. Не оставляет «Элема» без внимания и мужчин. Уже не первый год радуют взгляд современные модели мужских пальто и полупальто из прекрасных тканей. На фабрике работают свыше 1700 человек, из них непосредственно на производстве занято более 1500 человек. Ежегодный объём производства составляет 650-700 тысяч швейных изделий, в зависимости от ассортимента и трудоёмкости выпускаемой продукции. Ежегодно, на основании проводимых маркетинговых исследований и результатов оптовых ярмарок, формируются обновлённые перспективные осенне-зимняя и весеннее-летняя коллекции одежды, которые содержат 200-250 моделей; причём ежегодное обновление ассортимента достигает 80%. При создании коллекций коллектив фабрики руководствуется современными тенденциями создания и разработки одежды, держит руку на пульсе времени и переводит мировые тенденции моды на язык «Элемы». Вся коллекция разделена на группы: молодёжная, классическая, мужская одежда. На фабрике создан собственный дизайн-центр. В дизайн-центре и экспериментальном цехе предприятия конструкторская разработка, нормирование, раскладка лекал выполняется на оборудовании фирмы «ASSYST». Производство высоко качественных изделий осуществляется на высоко производительном технологическом оборудовании, обновление которого на фабрике происходит постоянно. Только в течение нескольких последних лет была установлена новая транспортная система типа «Kannegiesser», обновлено утюжильно-прессовое и швейное оборудование. В 2002 году в раскройном цехе предприятия была установлена автоматизированная система раскроя. Установка этого оборудования подняла на качественно новый уровень раскройный процесс на «Элеме», позволила повысить производительность и значительно сократить затраты времени на данном этапе производства швейных изделий. С 1987 по 1991 гг. предприятие прошло полное техническое перевооружение с участием фирмы «TAYLOR WOODROW», которая провела реконструкцию всего технологического процесса. В процессе изготовления изделий на предприятии используются следующие виды оборудования: - в подготовительном цехе – браковочно-промерочные станки фирмы «SHELTON», специальное оборудование фирмы «PAXAR», а также компьютеризирован процесс расчёта тканей в настилы; - в раскройном цехе – раскройные столы и настилочные комплексы фирмы «Assyst-Bullmer», автоматизированный раскройный комплекс фирмы «INVESTRONIKA», дублирующие установки фирмы «KANNEGIESSER», раскройное машины и игольчатый стол для раскроя тканей с рисунком фирмы «Bullmer»; - в швейных цехах – универсальное швейное оборудование фирм «PFAFF», «JUKI», «DURKOPP», специальные швейные машины фирм «RIMOLDI», «STROBEL», «DURKOPP», «AMF-REECE», «PEGASSUS», «JUKI», «MAUSER SPEZIAL», оборудование влажно- тепловой обработки фирм «VEIT», «SUSSMAN», «TEST», «HOFFMAN». Высокий уровень продукции ОАО «Элема» поддерживается за счёт: - внедрения самых современных технологий разработки и изготовления изделий; - научной организации процесса производства; - учёбы персонала всех уровней; - получения и анализа информации о лучшем мировом опыте разработки и пошива одежды. Неизменными в продукции «Элемы» остаются высочайшее качество изготовления моделей и использование разнообразных по фактуре и цветовой палитре тканей ведущих производителей текстиля с содержанием высококачественных сортов шерсти( кашемира, мохера, альпаки, ангоры и др.). Предполагается использование новых направлений твидовых тканей, различные виды рогожек плотной структуры. Утеплителем в зимних пальто является непрошивной ватин белорусского производства, синтепон или, в более дорогих моделях шерстяной утеплитель ( возможно утепление в 1,5 слоя). В качестве декоративных отделок применяются замша, купра, искусственная кожа, различные виды тесьмы. При пошиве летнего ассортимента предпочтение отдаётся исключительно материалам из натуральных волокон( вискоза, лён) или натуралоподобные фактуры в искусственных тканях. В изделиях используется элегантная и качественная фурнитура из полиэстера. Размерная шкала пальтового ассортимента: размеры 88-104; рост 158-170см., размеры 104-116, рост 152-170 см. Удельный вес продукции, выпущенной из собственного сырья составляет 52%; удельный вес продукции выпущенной из давальческого сырья – 48%. Основными конкурентами швейной фабрики являются: предприятия: «Славянка» (г. Бобруйск), ЗАО «Калинка» (г. Солигорск), «Веснянка»(г. Могилёв), фирма «Нелва», белорусско-французское предприятие «Бугалюкс» - у этих фирм большое разнообразие современных моделей, применяемых тканей, а ценовой фактор ниже, чем у «Элемы». Серьёзными конкурентами для ОАО «Элема» не только по ассортименту, но и по условиям продаж являются: фирма «Stule», ЗАО «Первомайская Заря»(г. Санкт-Петербург), фирма « Авалон», швейная фабрика «Кристи»(г. Москва). Основными конкурентами ОАО «Элема» на рынке верхних мужских изделий является: «КиС»(г. Витебск), ОАО «ЗИ»(г. Витебск). За годы своей деятельности «Элема» накопила большой опыт работы на кооперационной основе с десятками всемирно известных фирм, среди которых «Shani LTD» (Великобритания), «Vent des Modes» (Франция), «Berghaus» (Бельгия), «BAUER» (Германия). В 2003 году в рамках производственно - технологической кооперации заключён контракт с фирмой «Kajay». Таким образом, на предприятии выполняются заказы для торговых марок: «BHS», «NEXT», «EASTEX», «LITTLEWOODS», «DEBS», «VIYELLA», «Y.LEWIS», «LAURA ASHLEY», «HAUSE OF FRASER», «1-2-3», «EVA KAYAN», «CAROLL», «MARK AND SPENSER» и других. В 2002-м году британская фирма «Shani LTD» даже организовала собственный дизайн-центр на предприятии. На сегодняшний день у «Элемы» имеются налаженные связи с предприятиями Италии, Германии, Турции, Кореи, Чехии и других стран. Активное продвижение продукции на рынки европейских стран, стран СНГ и Балтии, расширение деловых контактов было и остаётся одним из важнейших направлений маркетинговой стратегии ОАО «Элема». Производственная структура предприятия включает: склад сырья, экспериментальный цех, подготовительный цех, раскройный цех, швейные цеха, склад готовой продукции, фурнитурный склад. Основные отделы предприятия: планово-экономический отдел, производственно-технический отдел, отдел главного технолога, отдел механики, энергетики и оборудования, отдел электроники, отдел охраны труда, отдел технического контроля, коммерческий отдел, отдел материально-технического снабжения, отдел внешнеэкономических связей, отдел автоматизации средств управления производством, отдел кадров, юридическое бюро, учебно-курсовой комбинат. 1.2 Устройство, работа, регулировка машины Полуавтомат 220-м Кл. Полуавтомат 220-м Кл. Оршанского завода “Легмаш” предназначен для изготовления закрепок челночными стежками на пальто, плащах, костюмах и другой верхней одежде из различных тканей. Процесс изготовления закрепок Закрепки изготавливают малые (длинной от 3 до 7 мм) за 21прокол и большие (длинной от 7 до 16 мм ) за 42 прокола иглы. Закрепки состоят из каркасных стежков, расположенных вдоль закрепки , и поперечных обвивающих стежков . Игла в полуавтомате совершает только вертикальные движения , а требуемые перемещения ткани обеспечиваются механизмом двигателя ткани. После включения машины при выполнении малой закрепки двигателю ткани сообщаются возвратно поступательные движения только поперек платформы, при этом прокладываются пять каркасных стежков 1-6.Эти стежки располагаются на одной линии и на рисунке показаны схематично. [Приложение А, рис.1] Затем ткань перемещается возвратно-поступательно вдоль платформы и одновременно поперек нее (пульсирующее) слева направо. В результате образуются обвивочные стежки с 7-18. После этого двигатель ткани остается неподвижным, и производятся три (19-21) закрепляющих переплетения ниток. При выключении полуавтомата механизм двигателя ткани возвращается в исходное положение. При выполнении большой закрепки каркасные стежки выполняются за 1-13 проколов иглы. Когда двигатель ткани перемещается справа налево, образуются два стежка, а слева направо три стежка. Эти стежки располагаются в одну линию. Такое расположение каркасных стежков создает хорошие условия для образования обметочных стежков и исключает возможность появления боковых провалов на закрепке. Обметочные стежки закрепки с 13-го по 39-й также достигаются возвратно-поступательными движениями ткани вдоль платформы и качательными слева направо. Три последних прокола иглы (40-42) являются закрепляющими и производятся при неподвижном положении двигателя ткани в одно отверстие. Техническая характеристика полуавтомата Частота вращения главного вала ,об/мин……………………………1200 Число стежков на закрепку: Большую … ……………………………………………...42 малую ………………………………………………...21 Основные размеры закрепок, мм: Длина большой закрепки …………………………….7-16 Малой ………………………………….3-7 Ширина закрепки …………………...…………………..2-3 Толщина обрабатываемого материала , мм ………………………….до 8 Иглы …………………………………………………………………….тип 3 Нитки: Хлопчатобумажные ……..............................21 тех (47 ,6/3) 16, 3 текс (60) 13 текс (76,9) 10 текс (100,3) ГОСТ 7322-55 Шелковые ……………………………………3,2 текс (47,9) 3,2 текс (100,3) ГОСТ 10878-70 Лавсановые …………………………………… 90.2 , 90.3 , 90.5 МРТУ 17-566-67 Капроновые…………………………………….64.3 Электродвигатель АОЛ 24-4 Частота вращения вала, об/мин 1400 В полуавтомате применен кривошипно-шатунный механизм иглы, нитепритягиватель шарнирно-рычажного типа, челнок центрально-шпульный, колеблющийся. Механизм двигателя ткани и механизм выключения полуавтомата подобны этим механизмам полуавтомата 95 Кл. Подольского механического завода им. Калинина. Полуавтомат 220-М Кл. имеет ножевое устройство для обрезки игольной и челночной ниток и централизованную смазку основных механизмов. Полуавтомат имеет ножевое устройство для обрезки игольной и челночной ниток и централизованную смазку основных механизмов. Заправка ниток [Приложение Б, рис. 2] Верхнюю нитку с бобины или катушки проводят через нитенаправитель 3 приложение 2 , против часовой стрелки между шайбами дополнительного регулятора натяжения 2 , сверху вниз по часовой стрелке между шайбами основного регулятора натяжения 5, заводят в петлю нитепритягивательной пружины 4 , снизу вверх подводят под нитенаправительный крючок 6 , справа налево вводят в ушко нитепритягивателя 1 затем вниз в нитенаправители 9,8 и от работающего заправляют в ушко иглы 7. Нижнюю нитку, намотанную на шпульку, вставляют в шпульный колпачок 32 приложение 3 . Конец нитки проводят в прорезь шпульного колпачка 32 и подводят под пластичную пружину. Затем нитку вводят в отверстие пальца 5 шпульного колпачка 32. При открытом замочке 31, шпульный колпачок 32 надевают на центровую шпильку 29 челнока 30,при этом палец шпульного колпачка 32 должен войти в паз 25 корпуса 26. Механизм челнока [Приложение В, рис. 3] Челнок 19 совершает колебательное движение и. поворачиваясь на 206-210 градусов по часовой стрелке, обводит игольную нитку вокруг неподвижного шпульного колпачка, а затем прекращает на некоторое время свое движение. Нитепритягиватель выводит игольную нитку между пяткой и двигателем челнока 17, и челнок возвращается в исходное положение. Механизм, передающий колебательное движение челноку 19 от главного вала 1, имеет следующее устройство. Шатун 3 верхней головкой охватывает шаровую шейку 2 колена главного вала 1. Нижний конец шатуна с помощью конусного шарнирного винта 4 и гайки 15 соединен с горизонтальной вилкой кулисой 7. Рычаг расположен на оси 5,которая закреплена под платформой полуавтомата упорным винтом 6. В паз вертикального плеча вилки-кулисы 7 вставлен ползун 8, надетый на эксцентричную шпильку 11 коромысла 13. Ползун удерживается на шпильке шайбой 9 и прижимным винтом 10. Коромысло 13закреплено шпилькой 14 на заднем конце челночного вала 16, который расположен в двух втулках. На переднем конце челночного вала упорным винтом 18 закреплен двигатель челнока 17. При колебании вилки-кулисы 7 ползун 8, перемещаясь в пазу рычага, заставляет колебаться коромысло 13, благодаря чему двигатель челнока 17,закрепленный на конце вала, будет совершать также колебательные движения. Челночное устройство состоит из челнока 19, шпульного колпачка 32 шпульки и корпуса 24 челнока. К корпусу винтами 20 закреплено заднее кольцо 21, которое своими стенками создает паз. В этот паз пояском 30 вставлен челнок 19. Челнок 19 приводится в движение рожками двигателя челнока 17. Корпус 24 прикреплен двумя подпружиненными винтами 23 к кольцу 21 машины. От выпадения челнока корпус 24 закрепляется передним кольцом 26 с помощью прижимных винтов 28 и пружины 27. Шпульный колпачок надевается на центральную шпильку 29 челнока 19 и удерживается на нем замком 31. При установке шпульного колпачка его палец 33 входит в выемку 25 кольца 26. Такое соединение обеспечивает относительную неподвижность шпульного колпачка. В боковой части шпульного колпачка 32 закреплена прижимным винтом 35 пружина 34, которая служит для регулировки натяжения нижней нитки. Сверху к корпусу 24 челнока прикреплена пластина 22, предохраняющая попадание верхней нитки внутрь корпуса. Положение носика челнока относительно иглы регулируют поворотом двигателя челнока 17 на валу 16. Регулировки механизма челнока 1. Величину хода челнока изменяют поворотом эксцентричной шпильки 11 после ослабления гайки 12. Если ось шпильки 11 приблизить к оси 5,то угол колебаний челнока уменьшится, одновременно меняется его положение относительно линии движения иглы. 2. Зазор между носиком челнока и иглой изменяют, устанавливая между кольцом 21 и платформой различные по толщине прокладки. Величина зазора должна равняться0,1-0,2 мм. Механизм перемещения материала [Приложение Г, рис. 4] Величина поперечных смещений планки 5 приложение 4 регулируют перемещением по прорези рычага 9 винтовой шпильки 7 после ослабления гайки 8 . Если винтовую шпильку вместе с головкой шатуна 6 перемещать от точки опоры рычага 9, то величина поперечных перемещений планки 5 увеличивается. Положение планки 5 в поперечном направлении относительно линии движения иглы регулируется поворотом коромысла 4 после ослабления стягивающего винта на коромысле 13.Своевременность перемещения материала в направлении вдоль и поперек платформы машины регулируют поворотом копира 10 на валу 12 червячного колеса после ослабления двух установочных болтов и гайки 11. Регулировка автоматического выключателя [Приложение Д, рис. 5] Положение ремня относительно канавок рабочего 9 рис.5 и холостого 10 шкивов регулируется перемещением отводчика 7 вдоль оси главного вала 8 после ослабления двух установочных винтов 12. Давление стопорного стержня 6 на кулачок останова 11 регулируется винтом 3 после ослабления контргайки 4 в результате деформации пружины 2. Перпендикулярность стопорного стержня 6 оси главного вала 8 регулируется перемещением рычага 5 автоматического выключателя поперек кронштейна 15 с помощью винтов 14 после ослабления их контргаек 13. Угол поворота рычага 5 автоматического выключателя регулируется винтом 1 после ослабления в его контргайки. При завинчивании винта 1 угол поворота рычага 5 уменьшается. Механизм обрезки ниток [Приложение Е, рис.6] Обрезка верхней и нижней ниток в полуавтомате производится одним подвижным ножом 15.Ведущим звеном этого механизма является пазовый диск 2, закрепленный на распределительном диске машины. Нож получает движение от кулачкового паза диска, в который вставлен ролик 4. Ролик надет на шпильку, ввернутую в отверстие рычага 5. Этот рычаг имеет возможность поворачиваться относительно оси 6, закрепленной в кронштейне 7. Кронштейн 7 прикреплен к корпусу машины двумя винтами 8. Нижний конец рычага 5 шарнирно соединен с камнем 9. Камень 9 вставлен в паз кулисы 10, которая закреплена двумя винтами на заднем конце штанги 11. На переднем конце штанги 11 жестко закреплена рейка 13, входящая в зацепление с зубчатым колесом 12,свободно насаженным на своей оси. На верхнем конце ступицы зубчатого колеса 12 закреплен держатель 14 , в паз которого вставлен подвижный нож 15. За один прокол иглы до конца выключения машины подвижный нож 15 начинает первое перемещение. Он занимает положение, показанное на приложении Е,6. В это время к ролику 4 подходит вторая выемка кулачкового паза D и нижний конец рычага 5 перемещает штангу 11 вправо, а рейка 13 поворачивает зубчатое колесо 12 вместе с ножом 15 по часовой стрелке. В этот момент челнок совершающий колебательные движения, производит окончательное расширение петли П игольной нитки. В эту расширенную петлю входит носик ножа 15. Одновременно с этим нитка челнока Н отводится боковой кромкой ножа в сторону. Вслед за этим происходит вытягивание петли из челночного устройства. В момент выключения полуавтомата петля из верхней нитки остается лежать на носике ножа, а нижняя петля продолжает удерживаться на боковой кромке ножа момент обрезки верхняя нитка должна быть зажата в нижнем регуляторе натяжения. При нажиме на левую педаль для подъема лапки заднее плечо горизонтального рычага 1 с помощью соединительного звена 3 отводит верхнее плечо коромысла 5 влево, и нож поворачивается по часовой стрелке. Крючок А ножа 15, расположенный в горизонтальной плоскости, обрезает короткую ветвь петли нижней нитки. Регулировка механизма обрезки Положение на приложении Е соответствует первому проколу иглы. При установке ножа игла должна находиться между боковой и режущей кромками носика ножа. Своевременность ввода в действие ножей регулируют поворотом диска 2 относительно распределительного полуавтомата после ослабления винтов крепления. В процессе эксплуатации полуавтомата следует следить за состоянием режущих кромок ножа и не допускать их затупления. 1.3 Организация технического обслуживания и ремонта оборудования Система технического обслуживания и ремонта представляет собой комплекс организационно-технических мероприятий по техническому обслуживанию и ремонту оборудования с целью обеспечения устойчивой работы оборудования с минимальными затратами и потерями в производстве. Техническое обслуживание оборудования является одним из элементов производственного процесса, влияющим на производительность труда и качество выпускаемой продукции. В систему технического обслуживания и ремонта оборудования входят следующие виды работ: техническое обслуживание; средний ремонт; капитальный ремонт. Техническое обслуживание Техническое обслуживание (далее ТО) оборудования выполняется цеховыми слесарями-ремонтниками под руководством мастера пошивочного цеха на месте эксплуатации оборудования, а также рабочими, занятыми на конкретном виде оборудования, и предусматривает следующие основные виды работ: профилактический осмотр, контроль технологических режимов для установленных видов продукции; текущий ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования, заключающийся в замене или восстановлении отдельных частей. Содержание мероприятий по ТО определяется для каждого класса оборудования в соответствии с инструкциями по эксплуатации оборудования. Ответственность за составление данных документов несет служба технического обслуживания. Для сложного оборудования службой технического обслуживания составляются «Карты технического обслуживания», где ответственными за техническое обслуживание лицами фиксируются все виды ТО. При необходимости замены деталей или узлов мастером по оборудованию цеха оформляется акт на ремонт оборудования. Средний ремонт Средний ремонт выполняется с установленной периодичностью в сроки, предусмотренные графиком планово-предупредительного ремонта (ППР). Периодичность среднего ремонта – один раз в год. Средний ремонт производится слесарями-ремонтниками цеха на их рабочем месте или на рабочем месте швеи при наличии резервного оборудования. При среднем ремонте производятся все работы, выполняемые при техническом обслуживании, а также: разборка отдельных узлов машины, подверженных небольшому износу и загрязнению; промывка и протирка деталей разобранных узлов; ремонт отдельных узлов с заменой деталей, имеющих износ, превышающий допустимый по техническим условиям и нормам; проверка и промывка редуктора (при наличии); ремонт пневмосистем и смазочных устройств; сборка отремонтированных узлов машины; проверка крепления узлов и механизмов, регулировка и апробирование машины на ходу. Капитальный ремонт Капитальный ремонт производится с установленной периодичностью в сроки, предусмотренные графиком ППР. Периодичность капитального ремонта 1 раз в 5 лет. Капитальный ремонт проводится слесарями-ремонтниками в ремонтно-механическом участке (РУ). При капитальном ремонте проводится: разборка оборудования; ревизия всех узлов и деталей с возможной заменой; работа по модернизации оборудования в объеме, определяемом планом; доведение размеров и посадок сопряженных деталей и узлов до размеров, установленных технической документацией; сборка; наладка; обновление внешнего вида; испытание и сдача оборудования в эксплуатацию. Контроль за техническим состоянием технологического оборудования: Главный инженер несёт ответственность за общую организацию и проведение мероприятий по системе технического обслуживания и ремонта технологического оборудования. Начальник РМЦ (Ремонтно Механический Цех) несёт ответственность за организацию технического обслуживания и ремонта технологического оборудования. Начальник ОМЭиО (Отдел механики, энергетики и оборудования) несёт ответственность за организацию работ по техническому обслуживанию электротехнического оборудования, пароводяных коммуникаций, приборов и средств автоматизации. Старший мастер РМЦ несёт ответственность за: своевременность и полноту работ по проведению технического обслуживания и ремонта в соответствии с графиком ремонта; своевременность предоставления заявок на запасные части и материалы, необходимые для проведения технического обслуживания. Цеховой персонал несёт ответственность за эксплуатацию оборудования в период от предварительной до окончательной приёмки оборудования из ремонта. Слесари-ремонтники цехов несут ответственность за качественное выполнение технического обслуживания и ремонта. Начальники цехов и участков несут ответственность за: эксплуатацию и нормальное состояние технологического оборудования, уход за ним в период между ремонтами; предоставление данных в ОМЭиО о перемещении технологического оборудования. Ведущий инженер-электроник ОМЭиО несёт ответственность за учёт и паспортизацию технологического оборудования 1.4 Сдача оборудования в ремонт На средний и капитальный ремонт машину останавливают мастер РМЦ с разрешения начальника или мастера производственного цеха, в сроки установленные графиком. Для своевременной заготовки деталей для машины, за пять дней до ремонта составляется ведомость дефектов. Если машина ко времени очередного планового останова на ремонт находится в хорошем состоянии, то ремонт машины переносят на ближайший срок следующего очередного планового ремонта, начальник РМЦ вместе с начальником цеха составляют акт осмотра, который утверждается главным инженером. При составлении ведомости дефектов особое внимание уделяют тем дефектам, которые уменьшают производительность оборудования, ухудшают качество продукции. Снижают надежность и безопасность работы. При приеме машины в ремонт оценивают качество содержания оборудования в эксплуатации. Содержание считается хорошим, если сдаваемая машина неразукомплектована, отрегулирована и находится в чистом состоянии. Содержание считается неудовлетворительным, если в машине обнаружены: поломанные или преждевременно изношенные из-за плохой смазки детали, разукомплектованные узлы и механизмы, неисправные ограждения или приспособления, которые делают работу на машине опасной. Для оценки содержания машины в эксплуатации на предприятии применяют бальную систему, сущность которой заключается в следующем. Каждому дефекту машины, возникающему из-за плохой эксплуатации, присваивают соответствующий балл, например от одного до пяти; чем серьезней дефект, тем выше балл. Дефекты, возникающие в результате естественного износа при нормальной эксплуатации, баллами не оцениваются. Если ответственные органы машины загрязнены, смазочные отверстия не очищены, не смазаны, то независимо от других дефектов дается оценка «плохо». Пользуясь этой шкалой применительно к любому классу машин, устанавливают подробные по дефектные и по детальные оценки в баллах. Перечень дефектов с соответствующими оценками вноситься в ведомость дефектов. Оценку качества эксплуатации и состоянии машины, поступающей в ремонт. Дают по сумме балов: чем больше баллов, тем ниже оценка. Существует три оценки: отличная, хорошая и плохая. Для швейного оборудования: отлично - до 10 баллов, хорошо - до 20 баллов, плохо - более 20 баллов. 1.5 Организация рабочего места слесаря-ремонтника Рабочим местом называется часть производственной площади (цех, мастерская) закрепленная за данным рабочим (бригадой). Оно оснащено оборудованием, инструментом, материалами, которые необходимы для выполнения определенной работы. Обеспечить большую производительность возможно только при правильной организации труда и рабочего места. Правильно выбрать оборудование и инструменты (правильно расположить). При наименьшей затрате сил и средств достичь наибольшую производительность, высокое качество продукции и безопасные условия работы. При организации рабочего места надо учитывать возможность, не сходя со своего постоянного места у верстака и не меняя положения корпуса взять или положить нужный инструмент, заготовку, изделие. Не захламлять рабочее место ненужными предметами. У каждого инструмента должно быть свое место. Предметы, которыми пользуются чаще, располагаются ближе. Режущие и ударные инструменты, которые берутся правой рукой, располагаются с правой стороны. Приспособления, детали, материалы располагаются в специальных ящиках. Режущие инструменты (сверла, метчики, напильники и т. д.) предохраняют от ударов и загрязнения, хранят на деревянных подставках. После окончания работы инструменты очищаются от грязи, масла и т. д., верстак очищают щеткой. Чертежи, различная документация располагаются на специальных планшетах. Рабочее место должно быть хорошо освещено. Свет должен падать на обрабатываемую деталь, а не на лицо. Верстак должен иметь несколько ящиков и отделений, в которых размещаются необходимые инструменты, приспособления, запасные детали, вспомогательные материалы, техническая документация и пр. Ниже для примера приводится перечень инструментов, приспособлений и вспомогательных материалов, которые должны иметь ремонтные бригады и использовать их в процессе работы. При разборке машины и узлов целесообразно пользоваться специальными пирамидами (стойками для укладки деталей); применение таких стоек предохраняет рабочее место от загрязнения. Чтобы молено было использовать электроинструменты (электродрели, электроточила и т. п.), к рабочему месту необходимо подвести электропроводку со штепселем. На рабочем месте должна строго соблюдаться чистота, оно должно иметь достаточное освещение. В рабочем помещении должна быть нормальная температура воздуха, хорошая вентиляция и пр. Приемка оборудования из ремонта. Из среднего и капитального ремонта оборудование принимают в два приема предварительно и окончательно. Предварительно оборудование принимают после завершения ремонта во время обкатки заправленной машины на ходу, при этом устанавливают пригодность машины к пуску в эксплуатацию. Окончательно машину принимают после устранения дефектов, выявленных в ходе предварительной приемки, Из капитального ремонта машину принимают на ходу при полной ее заправке по истечении девяти смен работы, а из среднего - по истечении трех смен. Обкатку машины после ремонта должны производить квалифицированные рабочие, и время, затраченное на эту работу, не входит в нормы времени на ремонт. Ответственность за нормальное обслуживание машины, в период от предварительной до окончательной приемке из ремонта, несет цеховой персонал. Акт приемки машины из ремонта должен быть оформлен сразу после окончательной приемки. Машину после капитального ремонта сдает в эксплуатацию начальник РМЦ. а принимает начальник производственного цеха; после среднего ремонта машину сдают и принимают соответственно мастера РМЦ и производственного цеха. Качество ремонта оценивают оценками «хорошо» и «отлично». Отличная оценка дается в том случае, если ремонт выполнен в строгом соответствии с техническими условиями и машина имеет высокие технологические показатели. Хорошая оценка дается, если в отремонтированной машине обнаружены небольшие отклонения от утвержденных технических условий в допусках отдельных деталей, не оказывающих прямого влияния на работу машины и на качество выпускаемой продукции. К технологическим показателям относятся производительность машины и качество производимой на ней продукции, а так же специфические параметры, характеризирующие работу машины. Технологические показатели работы отремонтированной машины должны сопоставляться с показателями работы той лее машины до ремонта при одинаковой заправке. Производительность отремонтированной машины устанавливают согласно плановым нормам, а качество продукции - по фактическому среднему качеству вырабатываемой на предприятии продукции данного сорта и ассортимента. Если состояние машины после ремонта не соответствует установленным требованиям, машина не принимается в эксплуатацию. Ремонтная бригада, допустившая некачественный ремонт, должна устранить дефекты, обнаруженные при приемке, без дополнительной оплаты. Начальнику производственного цеха запрещается принимать и пропускать в эксплуатацию некачественно отремонтированное оборудование, а начальнику РМЦ - давать задание бригаде на ремонт других машин до полного устранения дефектов. 1.6 Прием оборудования из ремонта Из среднего и капитального ремонта оборудование принимают в два приема - предварительно и окончательно. Предварительно оборудование принимают после завершения ремонта во время обкатки заправленной машины на ходу, при этом устанавливают пригодность машины к пуску в эксплуатацию. Окончательно машину принимают после устранения дефектов, выявленных в ходе предварительной приемки. Из капитального ремонта машину принимают на ходу при полной ее заправке по истечении девяти смен работы, а из среднего - по истечении трех смен. Обкатку машины после ремонта должны производить квалифицированные рабочие, и время, затраченное на эту работу, не входит в нормы времени на ремонт. Ответственность за нормальное обслуживание машины, в период от предварительной до окончательной приемки из ремонта, несет цеховой персонал. Акт приемки машины из ремонта должен быть оформлен сразу после окончательной приемки. Машину после капитального ремонта сдает в эксплуатацию начальник РМЦ, а принимает начальник производственного цеха; после среднего ремонта машину сдают и принимают соответственно мастера РМЦ и производственного цеха. Качество ремонта оценивают оценками «хорошо» и «отлично». Отличная оценка дается в том случае, если ремонт выполнен в строгом соответствии с техническими условиями и машина имеет высокие технологические показатели. Хорошая оценка дается, если в отремонтированной машине обнаружены небольшие отклонения от утвержденных технических условий в допусках отдельных деталей, не оказывающих прямого влияния на работу машины и на качество выпускаемой продукции. К технологическим показателям относятся производительность машины и качество производимой на ней продукции, а так же специфические параметры, характеризирующие работу машины. Технологические показатели работы отремонтированной машины должны сопоставляться с показателями работы той же машины до ремонта при одинаковой заправке. Производительность отремонтированной машины устанавливают согласно плановым нормам, а качество продукции - по фактическому среднему качеству вырабатываемой на предприятии продукции данного сорта и ассортимента. Если состояние машины после ремонта не соответствует установленным требованиям, машина не принимается в эксплуатацию. Ремонтная бригада, допустившая некачественный ремонт, должна устранить дефекты, обнаруженные при приемке, без дополнительной оплаты. Начальнику производственного цеха запрещается принимать и пропускать в эксплуатацию некачественно отремонтированное оборудование, а начальнику РМЦ - давать задание бригаде на ремонт других машин до полного устранения дефектов. 1.7. Охрана труда при выполни ремонтных работ 1.7.1 Техника безопасности при эксплуатации и ремонте оборудования К самостоятельной работе по специальности слесаря-ремонтника допускаются лица, достигшие 18-ти летнего возраста, годные по состоянию здоровья, прошедшие соответствующее обучение и инструктаж по охране труда. Работа слесаря-ремонтника связана с выполнением самых разных по характеру и объему слесарных и сборочных операций с использованием различных станков и грузоподъемных механизмов. При работе следует помнить, что основными опасными производственными факторами являются: вращающиеся и движущиеся детали станков и механизмов, отлетающая металлическая стружка и частицы обрабатываемого материала, опасность поражения электрическим током, Не допускается нарушение правил внутреннего трудового распорядка, потребление алкогольных, наркотических и токсических веществ, курение в неустановленных местах. На территории предприятия, в производственных, санитарно-бытовых помещениях, на рабочем месте следует соблюдать чистоту и порядок, выполнять требования личной гигиены. Во время работы необходимо пользоваться выданной спецодеждой и СИЗ: костюм х/б, ботинки кожаные, рукавицы х/б, защитные очки. На наружных работах зимой дополнительно выдается куртка х/б на утепляющей прокладке. Слесарь-ремонтник должен выполнять только порученную ему работу. Переход на другое рабочее место производится только лишь по разрешению руководителя цеха (смены) после получения соответствующего инструктажа. Запрещается выполнять распоряжение должностных лиц, если они противоречат правилам техники безопасности, и их выполнение может привести к несчастному случаю, травме. При получении даже незначительной травмы необходимо сообщить об этом мастеру, обратиться в медпункт, оказать первую (доврачебную) помощь пострадавшему. При обнаружении неисправностей оборудования, приспособлений, инструмента, нарушений технологического процесса работу необходимо прекратить, сообщить об этом мастеру и принять меры по обеспечению безопасности. Запрещается устранять самому какие-либо неисправности механизмов и электрооборудования. В цехе следует знать, где находятся первичные средства пожаротушения, пожарные краны и возможности их применения для тушения пожара. Запрещается загромождать пожарные проезды и проходы к пожарному инвентарю, оборудованию и пожарным кранам. В случае возникновения пожара следует немедленно сообщить об этом в диспетчерскую, на проходную предприятия и руководству цеха. За невыполнение требований настоящей инструкции слесарь-ремонтник несет ответственность согласно правилам внутреннего трудового распорядка и действующего законодательства. 1.7.2 Требования безопасности перед началом работы Привести в порядок свою рабочую одежду; застегнуть обшлага рукавов и все пуговицы одежды, длинные волосы убрать под головной убор. Принять от сменщика рабочее место в чистоте и порядке, убедиться, что оно достаточно освещено, проходы не загромождены. Проверить и приготовить к работе необходимый инструмент и приспособления, убедиться в их исправности, обратив особое внимание на: правильность насадки молотка, кувалды и т.п., не расщеплен ли металл по краям кувалды; бойки кувалд и молотков должны иметь гладкую, слегка выпуклую поверхность без косин, сколов, выбоин, трещин и заусенцев; рукоятки молотков, кувалд и другого инструмента ударного действия должны быть без сучков и косослоя с гладкой поверхностью и расклиниваться стальными завершенными клиньями; рукоятки в поперечном сечении должны иметь овальную форму; клинья для укрепления инструмента на рукоятке должны быть из мягкой стали; рукоятки, насаживаемые на заостренные концы инструмента должны иметь бандажные кольца; ударный инструмент (зубило, бородки, просечки, керны и пр.) должны иметь гладкую затылочную часть без трещин, заусенцев наклепов и сносов; на рабочем конце его не должно быть повреждений; острие зубила должно быть заточено под углом 65 - 70°, режущая кромка должна представлять прямую или слегка выпуклую линию, а боковые грани в местах захвата их рукой не должны иметь острых ребер; у отверток лезвие должно входить без зазора в прорезь головки винта; гаечные ключи и ключи с четырехгранным и шестигранным зевом должны строго соответствовать размерам гаек и головок болтов; губки и края гаечных ключей должны быть параллельны; рабочие поверхности их не должны иметь сбитых скосов, а рукоятки - заусенцев; откручивать и закручивать гайки и болты путем удлинения гаечных ключей вторыми ключами или трубами запрещается; ответственными за исправное состояние инструмента является рабочий им пользующийся. Поставить в известность мастера по смене обо всех замеченных на участке неисправностях, требующих срочного исправления, выявленных недостатков. 1.7.3 Требования безопасности при выполнении работы Следить за порядком на рабочем месте. Во время работы следует быть внимательным, не отвлекаться на посторонние дела и разговоры и не отвлекать других. При переноске инструмента его острые части необходимо защищать чехлами или сложить в инструментальную сумку. Положение инструмента на рабочем месте должно устранять возможность его скатывания или падения; класть инструмент на перила ограждений или не огражденный край площадки, лесов, а также у краев люков колодцев запрещается. Не разбрасывать инструмент во время проведения ремонтных работ и немедленно убирать его по окончании ремонта. При работе отверткой не держать другую руку против ее острия, так как отвертка может соскользнуть с головки винта и ранить руку Следить, чтобы ограждения машин, станков, аппаратов разного рода устройств, подвижные валы, маховые колеса, шкивы и передаточные ремни, выступающие элементы вращающихся частей станков и машин были в исправности и надежно укреплены. Ремонтные работы на гидравлическом и пневматическом прессе и других аппаратах выполнять только при снятом давлении воздуха, пара и жидкости. Нижнюю продувку (чистку котла) парогенератора гладильной установки производить при отключенном агрегате. Шланг нижней продувки котла обязательно должен быть закреплен на грязевике или внутри его и находиться под водой на дне лежащего плашмя грязевика. 1.7.4 Требования безопасности в аварийных ситуациях Если при выполнении работы при случайном прикосновении к оборудованию, защитным ограждениям и конструкциям чувствуется действие электрического тока, работу прекратить, сообщить мастеру. В случаях поражения электрическим током отключить оборудование, освободить пострадавшего от действия электрического тока, оказать первую медицинскую помощь, сообщить. При обнаружении запаха дыма, проводов с нарушенной изоляцией, отсутствия защитных ограждений и т.п. работу прекратить и сообщить мастеру. При обнаружении неисправностей в работе оборудования (появлении посторонних звуков и шума, рывков и т.п.) работу прекратить, сообщить мастеру. В случае возникновения пожара сообщить действовать в соответствии с требованиями инструкции по охране труда для всех работающих и поступающих на предприятие №58 раздел 5.20. 1.7.5 Требования безопасности по окончании работы Выключить электрооборудование в мастерской. Привести в порядок рабочее место: убрать инструмент, приспособления, положив в отведенное для них место. Снять спецодежду и убрать ее в предназначенное для нее место. Выполнить правила личной гигиены. Убранное рабочее место сдать сменщику, бригадиру или мастеру. Сообщить своему сменщику, бригадиру и мастеру обо всех замечаниях и неисправностях в работе оборудования, доложить об окончании работы. 1.8 Мероприятия по охране окружающей среды Охрана окружающей среды на предприятии осуществляется на основе годового планирования природоохранных мероприятий. План природоохранных мероприятий разрабатывается специалистом по охране окружающей среды на основе бизнес-плана развития предприятия на год, который утверждается директором предприятия и согласовывается в Минском городском комитете природных ресурсов и охраны окружающей среды. На предприятии издан приказ об организации производственного контроля в области охраны окружающей среды, которым ответственным за организацию производственного экологического контроля на предприятии назначен главный инженер. На предприятии разработаны инструкции: 1. Инструкция об организации производственного контроля в области охраны окружающей среды, которая устанавливает требования к организации, планированию и осуществлению производственного контроля в области охраны окружающей среды; и обязательна для применения во всех структурных подразделениях предприятия, 2. Инструкция по обращению с отходами производства определяет порядок организации и осуществления деятельности, связанной с образованием, сбором, учетом, перевозкой, хранением, использованием, передачей на переработку и обезвреживанием отходов, образующихся в процессе производства продукции, выполнения работ, предназначенных для реализации продукции, и предназначена для всех служб и подразделений общества, связанных с образованием, сбором, хранением, транспортировкой на утилизацию и захоронение отходов. 3. Инструкция по порядку учёта, сбора, хранения и транспортировки, отработавших ртутьсодержащих (люминесцентных) ламп, которая является документом обязательным к исполнению для всех структурных подразделений всеми должностными лицами. Она определяет требования к обращению с отработавшими ртутьсодержащими лампами типа ЛБ, ЛД, ЛРД и др., использующими в качестве заполнителя ртуть металлическую, а также на использованные и вышедшие из строя приборы с ртутным заполнением. Данные документы являются правовой базой предприятия в области охраны окружающей среды. Работы по производственному экологическому контролю на предприятии осуществляются на основании приказов, распоряжений, инструкций, в которых устанавливаются основные принципы организации производственного контроля и должностные лица, ответственные за надлежащее проведение данного вида работ. Можно выделить 5 основных экологических аспектов промышленного предприятия: использование и охрана недр; использование воды и производственный экологический контроль качества воды; выбросы в атмосферный воздух; производственный экологический контроль за выбросами вредных веществ в атмосферу; охрана природного воздуха; обращение с отходами производства; производственный контроль источников воздействия вредных физических факторов на рабочих местах. ПРИЛОЖЕНИЕ А  ПРИЛОЖЕНИЕ Б  ПРИЛОЖЕНИЕ В  ПРИЛОЖЕНИЕ Г  ПРИЛОЖЕНИЕ Д  ПРИЛОЖЕНИЕ Е  |