Редуктор. Пояснительная записка. Рисунок 1 Кинематическая схема привода

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

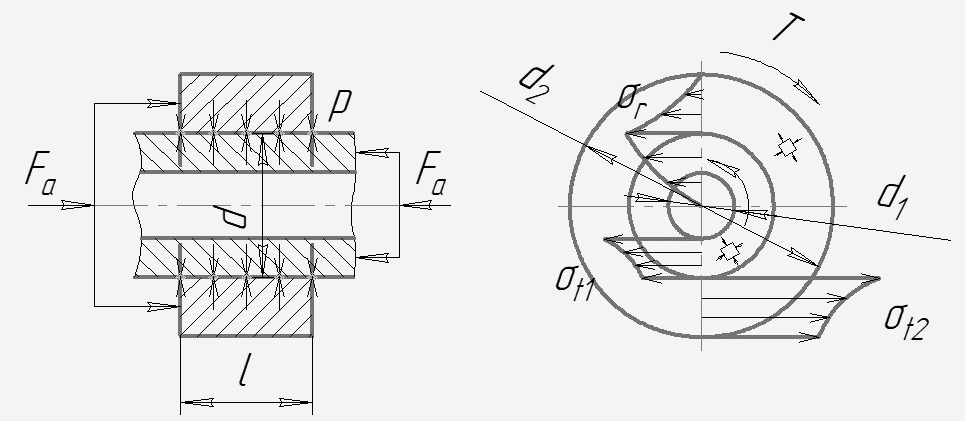

12. Расчет посадки с натягомСоставим расчетную схему для колеса быстроходной ступени, на 2 валу. Будем рассматривать сопрягаемые детали как толстостенные цилиндры (рис.12.1).  Рис.12.1. Расчетная схема соединения с натягом Условие прочности данного соединения при совместном действии вращающего момента Т и осевой силы Fa:  , (12.1) , (12.1)где k=1,5…3 – коэффициент запаса; Ft=2Т/d- окружная сила; d- диаметр посадки; FT=f∙p∙π∙d∙l- сила трения; f- коэффициент трения, при механической сборке f=0,08…0,1, при тепловой сборке f=0,12…0,14; l- длина посадочной поверхности; p- среднее контактное давление.  Из теории расчета толстостенных цилиндров (из решения задачи Ляме – задачи о сопряжении с натягом двух толстостенных цилиндров) имеем  , (12.2) , (12.2)где c1=(d2+d12)/(d2- d12)-μ1; c2=(d22+d2)/(d22- d2)+μ2; d2- наружный диаметр охватывающего цилиндра; d1- внутренний диаметр охватываемого цилиндра; E1, E2 , μ1, μ2 – модули упругости и коэффициенты Пуассона материала деталей; N- расчетный натяг, определяемый из условия прочности соединения. По расчетному натягу N, определяется наименьший требуемый натяг Nmin тр=N+u, (12.3) где u=5,5(Ra1+Ra2) - поправка на срезание и сглаживание шероховатостей посадочных поверхностей при запрессовке Ra1, Ra2 - параметры шероховатости посадочных поверхностей вала и отверстия. По наименьшему требуемому натягу подбирается наименьший табличный натяг посадкиNmin таб≥ Nmin тр. Принимаем для посадки зубчатого колеса на вал посадку с натягом  ES = 25 мкм; EI = 0 мкм; es = 42 мкм; ei = 26 мкм; Шероховатость посадочных мест принимаем:     Наименьший требуемый натяг:  Наибольший требуемый натяг:  Коэффициенты жесткости Пуассона:     В итоге получили что действующее напряжение не превышает расчетное. Условие прочности выполняется. 13. Проверка шпоночных соединений В редукторе используются шпоночные соединения ГОСТ 23360-78. Шпонки проверяют на прочность по следующему условию  (13.1) (13.1)где Ft – окружная сила на шестерне или колеса; Асм – площадь смятия; где где b – ширина шпонки; Стандартные размеры шпонок представлены в таблице 13.1. Таблица 13.1 – Стандартные размеры шпонок

Проверяем на смятие шпонку №1 на входном валу редуктора. Рассчитаем рабочую длину шпонки  Рассчитаем площадь смятия  Проверяем шпонку по условию прочности (13.1)  Условие прочности выполняется. Проверяем на смятие шпонку №2 под шестерней. Рассчитаем рабочую длину шпонки  Рассчитаем площадь смятия  Проверяем шпонку по условию прочности (13.1)  Условие прочности выполняется. Проверяем на смятие шпонку №3 под цилиндрическим зубчатым колесом. Рассчитаем рабочую длину шпонки  Рассчитаем площадь смятия  Проверяем шпонку по условию прочности (13.1)  Условие прочности выполняется. Проверяем на смятие шпонку №4 на выходном валу редуктора. Рассчитаем рабочую длину шпонки  Рассчитаем площадь смятия  Проверяем шпонку по условию прочности (13.1)  Условие прочности выполняется. 14. Выбор способа смазки и смазочного материала 14.1 Смазывание зубчатых зацеплений Смазывание передач редуктора осуществляется методом непрерывного смазывания жидким маслом, картерным непроточным методом. Выбираем сорт масла И-Г-А-68 ГОСТ 174794-87, рекомендуемый для цилиндрической передачи. Объем масляной ванны принимаем в расчете 0,4…0,8 л масла на 1 кВт передаваемой мощности, то есть по формуле  (14.1) (14.1) Контроль уровня масла осуществляется жезловым маслоуказателем. 14.2 Смазывание подшипников Подшипники смазываются консистентной пластичной смазкой – солидол жировой ГОСТ 1033-79. Полость подшипников закрыта с внутренней стороны маслозащитной шайбой. Смазочный материал набивают в подшипники вручную. 15. Назначение посадок деталей Соединения вращающихся относительно радиальной нагрузки внутренних колец подшипника с валом осуществляется с натягом, исключающим проворачивание и обкатывание кольцом сопряженной ступени вала. На посадочных поверхностях вала и зубчатого колеса следует создавать натяг. Посадки неподвижных относительно радиальной нагрузки наружных колец подшипника выбирают более свободными, допускающими наличие небольшого зазора. Поле допуска вала для внутреннего кольца подшипника при циркуляционном нагружении: для роликовых – k6,m6. Поле допуска отверстия для наружного кольца роликовых подшипников – H7. Для зубчатого колеса принимается посадка H7/p6. Поле допуска ширины шпонки – h9; поле допуска ширины шпоночного паза N9 При реверсивной работе с большими толчками и ударами, посадка под муфты принимается H7/n6. 16. Порядок сборки редуктора Перед сборкой тщательно очищают внутреннюю полость корпуса и покрывают его маслостойкой краской. Проверяется пригодность узлов и деталей редуктора. Сборку производят в соответствии с монтажным чертежом. Корпус редуктора литой, с горизонтальными разъемами, состоит из двух частей – основание, крышка. На быстроходный вал редуктора насаживаются подшипники. Подшипники закрепляются в корпусе при помощи уплотнительных прокладок, и герметизируются врезными крышками. На промежуточный вал напрессовывается до упора в бурт зубчатое колесо. Соединение колеса с валом производится при помощи шпонки. Далее насаживаются распорное кольцо и пара конических роликовых подшипников. На тихоходный напрессовывается зубчатое колесо. Соединение с валом при помощи шпонки. Надевается распорное кольцо и устанавливаются подшипники. Для предотвращения попадания консистентной смазки в редуктор используются маслозащитные шайбы со ступицей. Для герметизации используются торцевые и врезные крышки. В подшипники набивается консистентная смазка солидол. После установки валов, корпус закрывается крышкой . Затем части корпуса редуктора фиксируются штифтами и соединяются при помощи болтов (винтов). Устанавливается жезловый маслоуказатель, пробка сливного отверстия. Через смотровое окно редуктора заливается необходимое количество масла. Смотровое отверстие закрывается крышкой. Редуктор устанавливается на раме и подсоединяется к валу электродвигателя, установленного на этой же раме, и к приводу посредством цепной передачи. Проводится проверка работоспособности. ЗАКЛЮЧЕНИЕ В курсовом проекте рассчитан и спроектирован привод, на основе двухступенчатого цилиндрического редуктора. На основании кинематического расчета выбран электродвигатель 4А132М2Y3 с номинальной мощностью Рном = 11,0 кВт и номинальной частотой вращения n = 2910 об/мин, определено передаточное число привода uф = 30,35. При расчете зубчатых передач определен главный параметр – межосевое расстояние, подобран материал и произведен проверочный расчет. При проведении проектного расчета подшипников вычислили динамическую грузоподъемность подшипников и их базовую долговечность. При сравнении этих параметров с базовой грузоподъемностью и требуемой долговечностью определена пригодность подшипников. Выбран картерный способ смазки редуктора смазочным маслом марки И-Г-А-68 ГОСТ 174794-87. Определен порядок сборки редуктора. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Поникаров, И.И. Машины и аппараты химических производств и нефтегазопереработки: учебник. – М.: Альфа-М, 2006. – 608 с. 2. Дунаев, П.Ф., Леликов, О.П. Детали машин. Курсовое проектирование. – М.: Высшая школа, 2001. – 447 с. 3. Чернавский, С.А. Курсовое проектирование деталей машин. – М.: Машиностроение, 1988. – 416 с. 4. Шейнблит, А.Е. Курсовое проектирование деталей машин: Учебное пособие. - Калининград. Янтарный сказ 2003. - 454 с. 5. Анурьев, В.И. Справочник конструктора-машиностроителя: В 3 т. Т. 3 – 8-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 864 с.: ил. 6. Захаров, Н. М., Газиев, Р. Р. Детали машин. Учебно-методическое пособие. Уфа 2010.-28 с. | ||||||||||||||||||||||||||||||||