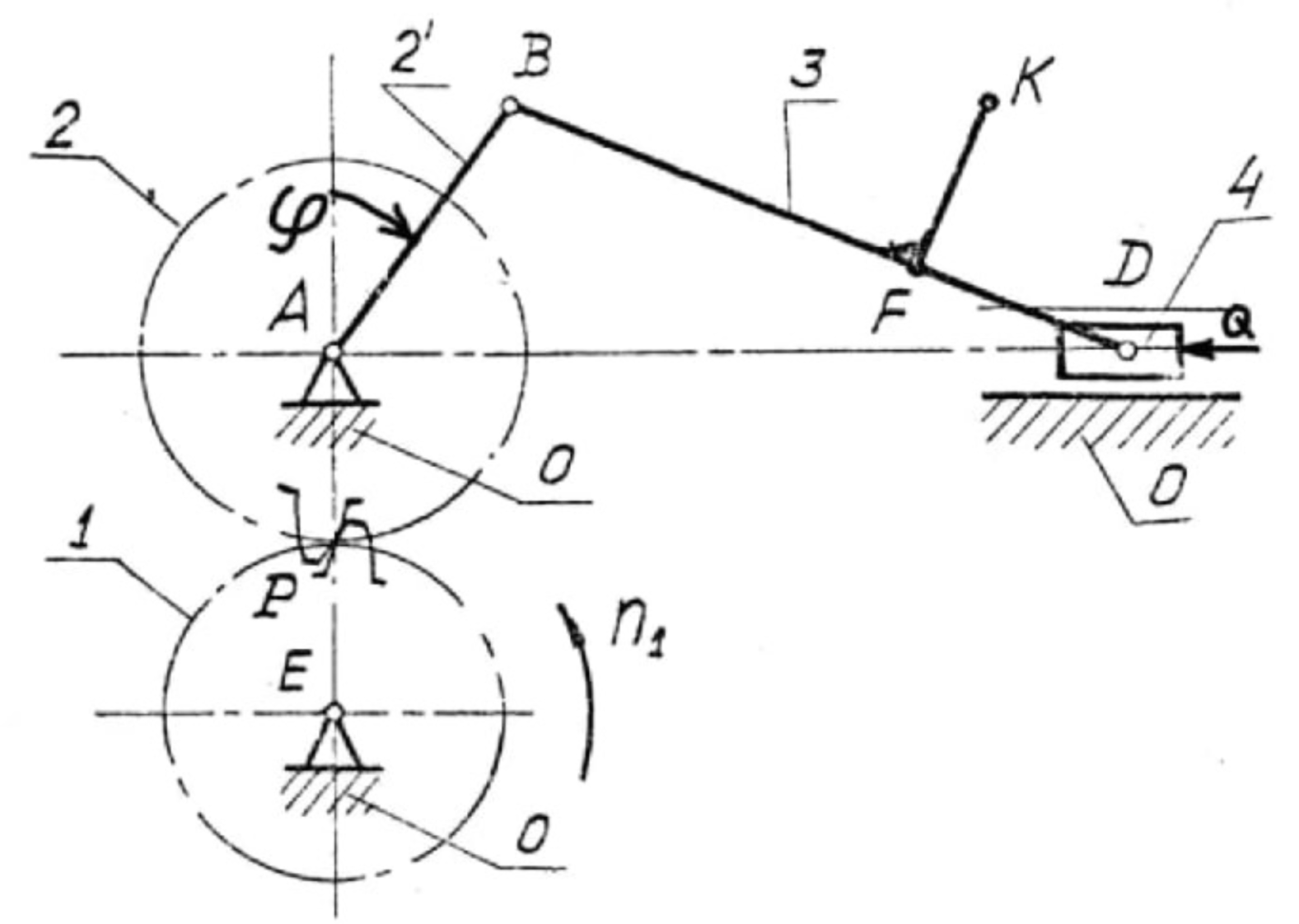

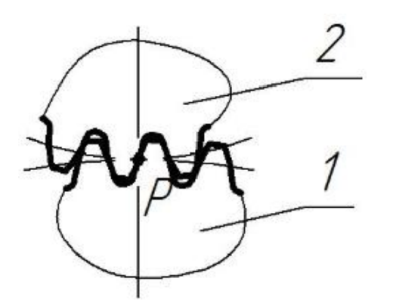

маль. Рисунок 1 Схема зубчаторычажного механизма Рисунок 2 Схема зубчаторычажного механизма в масштабе

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

маль  Рисунок 1 – Схема зубчато-рычажного механизма  Рисунок 2 – Схема зубчато-рычажного механизма в масштабе Таблица 1 – Исходные данные

1Структурный анализ зубчато-рычажного механизма Условные обозначения звеньев приведены в таблице 1.1. В таблице 1.2 приведены кинематические пары зубчато-рычажного механизма, их обозначение на схеме, класс и назавние. Таблица 1.1 – Характеристика звеньев зубчато-рычажного механизма

Степень подвижности плоского зубчато-рычажного механизма по формуле П.Л. Чебышева:  , (1.1) , (1.1)где n – число подвижных звеньев механизма, n=4 (таблица 1.1); p5 – число кинематических пар пятого класса, p5=5 (таблица 1.2; p4 – число кинематических пар четвертого класса, p4 =1 (таблица 1.2). Соответственно, с W=1, механизм имеет одно входное звено – шестерня 1. Пассивных звеньев и кинематических пар механизм не содержит. Составим структурные группы механизма, определим их класс и порядок (таблица 1.3). Таблица 1.2 – Характеристика кинематических пар зубчато-рычажного механизма

Таблица 1.3 – Структурный состав зубчато-рычажного механизма

Начальных механизмов – 1. Структурных групп Ассура – 2, соединение групп – последовательное. Механизм второго класса. Формула строение: в общем виде – 1 – [2] – [3-4]; в развернутом виде – B0m1–[BП1,2–В2,0]–[В2,3–В3,4–В4,0]. 2 Кинематический анализ зубчато-рычажного механизма 2.1 Постоение плана положений механизма Радиусы делительных окружностей зубчатых колес:  мм; мм; мм, мм,где m – нормальный модуль зубчатой передачи,  мм (ГОСТ 9563–80); мм (ГОСТ 9563–80); – число зубьев ведущей шестерни 1, – число зубьев ведущей шестерни 1,  ; ; – число зубьев ведомого колеса 2, – число зубьев ведомого колеса 2,  . .Масштабный коэффициент длины для построения плана положений механизма:  , ,где  – действительная длина кривошипа 2’, – действительная длина кривошипа 2’,  м; м; – величина отрезка, изображающего длину кривошипа 2’ на чертеже, принимаем – величина отрезка, изображающего длину кривошипа 2’ на чертеже, принимаем  мм. мм.Расчет величин отрезков, изображающих в масштабе  действительные размеры механизма, производим в таблице 2.1 действительные размеры механизма, производим в таблице 2.1Таблица 2.1 – Величины отрезков, изображающих в масштабе  действительные размеры механизма действительные размеры механизма

Построение плана положений звеньев механизма производим методом планов в последовательности, определяемой формулой построения механизма. В масштабе 1:1 строим планы механизма, начиная с построения положений ведущего звена – кривошипа AB. Наносим на чертеже произвольную точку А, которая является центром вращения кривошипа 2. Затем проводим окружность радиуса АВ=10 мм и отмечаем на ней 12 положений точки В (В0, В1, …, В11) через каждый 300, начиная с положения 0 по часовой стрелке. Начало положений кривошипа (нулевое положение) принимаем, когда кривошип АВ отклоняется от вертикальной оси на 00 (вертикален). Для определения положений кривошипа ВD строим для каждого положения точки В окружность с центром в точке В радиусомBD=70 мм, при этом положение точки D – это точки пересечения окружностей с горизонтальной осью (которая проходит через точку А горизонтально). Соединив соответствующие точки B и D, получим положения шатуна BD. На каждом положении BDоткладываем отрезок BF=50 мм, и из точки Fвосстанавливаем перпендикуляр FK=15 мм, который дает положение элемента шатуна FK. Центр масс шатуна BDнаходится в точке S3 – середине штанги BD. Для каждого положения шатуна BD соединяем последовательно полученные точки S3плавной кривой, получим шатунную кривую центра масс шатуна 3 за один оборот кривошипа 2. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм

, мм