механизация. механизация и автомат. живот.. Российской федерации федеральное государственное бюджетное образовательное учреждение высшего образования российский государственный аграрный заочный университет

Скачать 465.88 Kb. Скачать 465.88 Kb.

|

|

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ЗАОЧНЫЙ УНИВЕРСИТЕТ» (ФГБОУ ВО РГАЗУ Контрольная работа Механизация и автоматизация животноводства Факультет агро- и биотехнологий Направление: "Зоотехния" Курс – 2 Шифр – 028б Студент – Никита Дерябин 2022

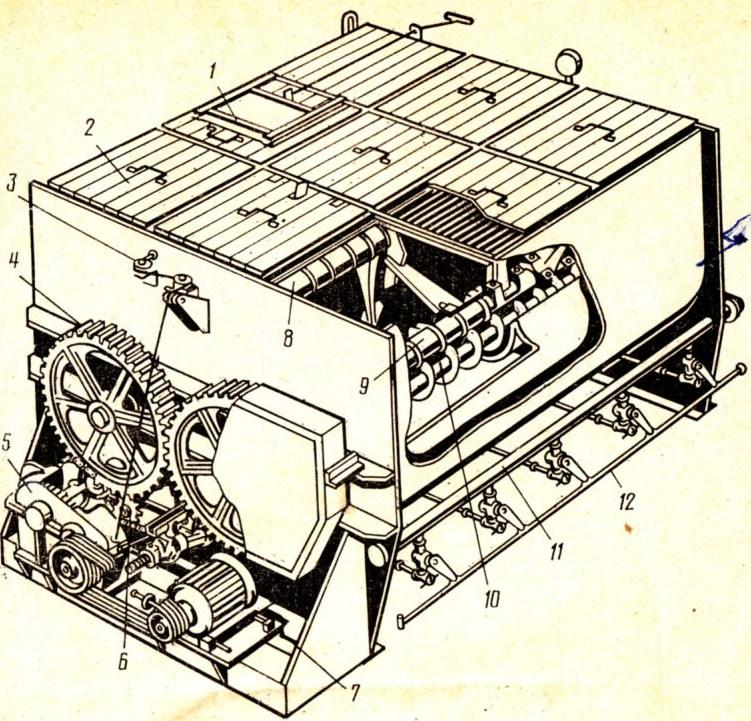

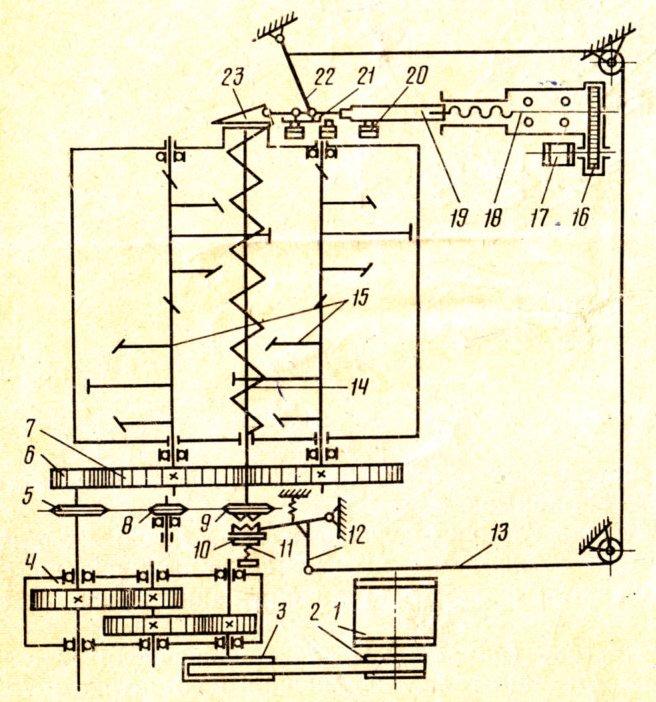

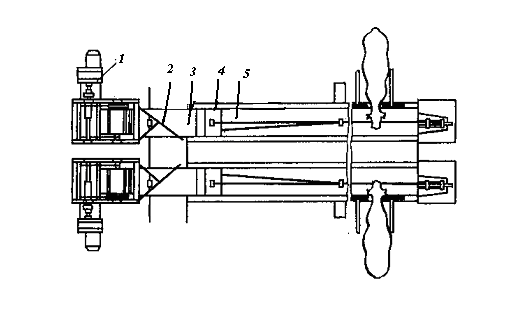

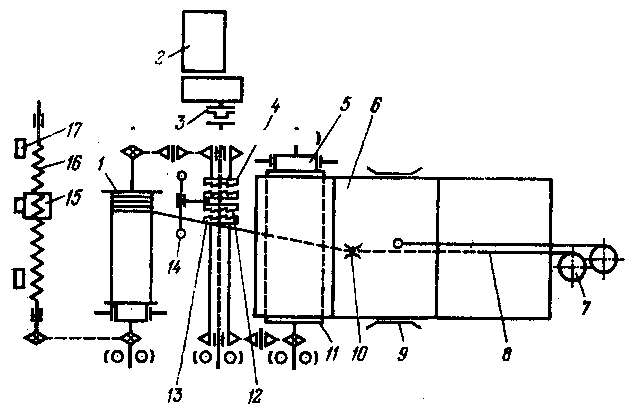

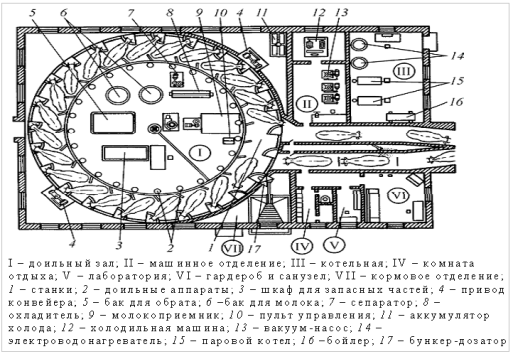

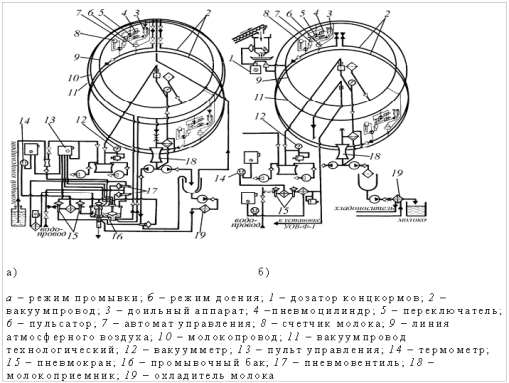

Содержание. 8. Методика расчета потребности в кормах…………………………..3 – 5 18. Назначение, устройство и правила эксплуатации запарника-смесителя кормов С-12……………………………………………………...6 – 10 28. Что понимают под животноводческой фермой и комплексом?...................................................................................................11 – 13 38. Назначение, устройство и правила эксплуатации ленточного транспортера КЛК-75………………………………………………………14 – 16 48. Назначение, устройство и эксплуатация доильной установки типа «Карусель»………………………………………………………………….17 – 20 58. Значение удаления навоза с ферм и физико-механические свойства навоза. Современные способы использования навоза…………………...21 – 24 68. Методика расчета вместимости навозохранилища…………………25 78. Основы промышленного производства животноводческой продукции…………………………………………………………………...26 – 28 88.Механизация производственных процессов на свиноводческих комплексах………………………………………………………………….29 – 31 98. Каково значение соблюдения ветеринарных и санитарных условий содержания скота и птицы?..........................................................................32 – 35 Список литературы……………………………………………………….36 8. Методика расчета потребности в кормах. Условия : расчет производства кормов для стада 200 коров, годовой удой 3 500 кг молока в год. С учетом использования культурных пастбищ в летний период. В зимний период рацион включает следующие виды кормов : сено 12% питательности; силос, сенаж 45%; корнеплоды 7%; концентрированные корма (молотое зерно пшеницы, овса, сои, ячменя, кукурузы) 30%. Расчет потребности в кормах рассчитывается с учетом пастбищного содержания животных с 15 мая по 30 сентября. В летний период основная часть составляет пастбищная трава и концентрированные корма. Создание прочной кормовой базы. Обеспечение животноводства кормами в зимний период является очень актуальной проблемой. Но так как корм производят только в вегетационный период, то очевидна важность консервированных (силос, сенаж), либо сухих (сено) кормов. Из перечисленных видов кормов у сенажа наиболее высокая энергетическая и протеиновая ценность, а по химическим показателям он ближе всех к зеленой траве. Создание прочной кормовой базы - это не только увеличение производства и повышение качества кормов разных видов, но прежде всего внедрение высокоэффективных способов и средств их производства, приготовления, способствующих высокой усвояемости животными питательных веществ, содержащихся в кормах и обеспечивающих их рациональное использование. Кормление влияет на развитие, интенсивность роста, массу тела и воспроизводительные функции животного. Только при полном обеспечении скота и птицы высококачественными кормами можно успешно развивать животноводство. Из всех факторов окружающей среды самое большое влияние на продуктивность оказывает кормление. В структуре себестоимости продукции животноводства доля кормов составляет при производстве молока 50 - 55 %, говядины - 65 - 70 %, свинины - 70 - 75 %. В современном животноводстве большое внимание уделяется обеспечению сбалансированного питания животных. Применяя научно основанные системы кормления, можно повысить продуктивность животных и эффективно использовать корма. В процессе питания составные вещества воздействуют на организм животного не изолировано друг от друга, а в комплексе. Сбалансированность составных веществ корма в соответствии с потребностями животных - основной показатель этого комплекса. Для животноводства важно не только количество, но, главным образом, качество кормов, т.е. их ценность, определяемая содержанием питательных веществ. Полноценными считаются такие рационы и корма, которые содержат все необходимые для организма животного вещества и способны в течение длительного времени обеспечить нормальные отправления всех его физиологических функций. Для обеспечения животных кормами в течение всего года в хозяйстве необходимо организовать зелёный и сырьевой конвейеры. Зеленый конвейер создается для того, чтобы обеспечить животных зелеными кормами в течение всего летнего периода. Корма должны поступать в начале лета как можно раньше, а осенью заканчивается как можно позже. Второе важное условие - равномерное поступление корма в течение всего вегетационного периода в достаточном количестве. Корма должны быть питательными, содержать все необходимые для нормальной жизнедеятельности животных вещества и в первую очередь протеин, сахар, минеральные вещества и другие ингредиенты. Зелёный конвейер может состоять только из выращиваемых на пашне однолетних и многолетних трав или включать ещё культурные и естественные пастбища. У жвачных животных около половины питательных веществ и вся клетчатка гидролизуются в рубце под действием ферментов микроорганизмов. Для того, чтобы этот процесс протекал нормально в течение всего периода использования зелёных кормов, необходимо в самом начале и в конце периода, то есть при постановке животных на стойловое содержание, животные в течение 10 дней должны в составе рациона получать зимние корма (сено, сенаж, силос). За это время произойдёт смена микрофлоры в рубце и не будет происходить снижения удоев. Полноценный конвейер должен включать большой набор кормовых растений с различной длиной вегетационного периода и посеянных в разные сроки. 18. Назначение, устройство и правила эксплуатации запарника-смесителя кормов С-12. Смеситель-запарник с-12. Рис. Запарник-смесителъ кормов С-12: 1 — крышка смесителя; 2 — щит; 3 — система управления шнекой и задвижкой; 4 — зубчатые колеса; 5 — редуктор, привода; 6 — натяжное устройство цепной передачи; 7 — натяжное устройство; 8, 9 — левый и правый лопастные валы; 10 — выгрузной шнек; 11 — парораспределитель; 12 — система управления парораспределителя. Смеситель С-12 предназначен для приготовления сырых или запаренных кормовых смесей влажностью 65... 80 % из предварительно измельченных кормов. Он состоит из следующих сборочных единиц: корпуса, парораспределителя 11, лопастных валов с мешалками 8, 9, выгрузного шнека 10, выгрузной горловины с клиновой задвижкой, привода 5, системы управления выгрузного шнека и задвижки. Корпус представляет собой сварную конструкцию. В нем размещены две лопастные мешалки, вращающиеся навстречу. Каждая мешалка состоит из вала, на котором закреплено по восемь лопастей. Валы вращаются в подшипниках, закрепленных на торцевых стенках корпуса. На концах валов мешалок, с наружной стороны корпуса, насажены приводные цилиндрические зубчатые колеса 4, входящие в зацепление. В нижней части корпуса под мешалками расположен выгрузной шнек 10. Лопастные мешалки и выгрузной шнек работают от одного привода, состоящего из электродвигателя и цилиндрического редуктора. На валу электродвигателя установлен четырехручьевой шкив, который приводит во вращение быстроходный вал редуктора. Коллектор парораспределителя 11 снабжает паром две распределительные трубы, расположенные внизу, снаружи и вдоль обеих боковых стенок корпуса смесителя. Каждая распределительная труба пятью муфтовыми кранами соединена с пароподводящими патрубками. Один конец патрубков вварен в днище корпуса, а второй — закрыт заглушкой, снимаемой только при очистке системы. Пар подается переключателем. В верхней части корпуса приварены решетки для установки съемных щитов 2 и крышки 1, на которой имеется смотровой люк с предохранительной сеткой и люк для загрузки кормов. Система управления выгрузкой кормов служит для синхронного включения и выключения выгрузного шнека и подъема или опускания клиновой задвижки.  Рис. Кинематическая схема запарника-смесителя С-12: 1— электродвигатель; 2, 3 — ведущий и ведомый шкивы клиноременной передачи; 4 — редуктор; 5 —звездочка (z=50); 6 — шестерня (z=20); 7 — шестерня (z=110); 8 —звездочка (z=18); 9 — звездочка (z=25); 10 — полумуфта; 11 — пружина; 12, 22— рычаги; 13 — стальной трос; 14— шнек; 15— мешалки; 16 — редуктор; 17 — электродвигатель; 18 — винт; 19 — шток; 22 — выключатель; 21 — копир; 23 — задвижка. Она состоит из электродвигателя 17 с редуктором 16; винта 18, соединенного со штоком 19 и копиром 21; стального троса 13 с обводными роликами; рычагов управления 12 и 22; трех концевых выключателей 20 и кулачковой полумуфты 10 с вилкой включения выгрузного шнека 14. Один конец вилки двумя пальцами шарнирно соединен со шлицевой кулачковой полумуфтой, находящейся на приводном валу шнека, другой — шарнирно связан с опорой. Вилка перемещается при помощи троса 13, который одним концом прикреплен к рычагу 12, а другим через обводные ролики — к рычагу управления 22. Кормосмесь выгружают следующим образом. При работающих мешалках включают электродвигатель 17 управления задвижкой 23. Шток 19 поднимается вверх, тянет за собой задвижку и открывает выгрузную горловину шнека. Одновременно рычаг 22 освобождает трос и рычаг 12. Электрическая схема смесителя выполнена таким образом, что во время прохождения копира 21 около среднего конечного выключателя главный привод смесителя останавливается и зубчатая полумуфта 10 под действием освобожденной пружины 11 плавно входит в зацепление со второй полумуфтой и звездочкой 9 включает шнек. После зацепления полумуфт копир освобождает средний выключатель, при этом включается привод мешалок, но уже с включенным выгрузным шнеком. Начинается процесс выгрузки корма. Копир, дойдя до верхнего конечного выключателя, останавливает электродвигатель системы управления. Затем его переводят в первоначальное положение. Технологические регулировки. Зазор между вершинами кулачковых полумуфт проверяют ежедневно. В выключенном положении он должен составлять 48 мм. Зацепление регулируют винтом натяжения троса. Зазор между роликами вилки включения и буртиком кулачковой полумуфты, когда она включена, должен быть в пределах 5... 10 мм. Технологический процесс смешивания кормов без запаривания. Для получения кормосмеси заданной влажности в смеситель заливают определенное количество воды. Измельченные компоненты корма в соответствии с рационом загружают из кормоприготовительных машин в смеситель через загрузной люк. Все компоненты кормосмеси загружают одновременно. Заполнив емкость смесителя на 30 %, включают в работу мешалки. Остальную часть корма загружают при работающих мешалках. Для кормовых смесей, в которые входят солома и силос, коэффициент заполнения смесителя составляет 0,6, для других смесей — 0,8. При смешивании массы лопасти одной мешалки начинают перемещать корм в одну сторону, а лопасти другой — в другую сторону, т. е. создаются два встречных потока. Смешивание корма длится 10... 15 мин. Приготовленную смесь выгружают в кормораздатчик или транспортные средства. Хранить приготовленный корм в смесителе не рекомендуют. Технологический процесс смешивания кормов с запариванием.При запаривании картофеля и концентратов в смеситель сначала заливают 60...70 % воды от общего расчетного количества. Включают подачу пара и нагревают воду до 90 °С. В нагретую воду загружают все компоненты, которые должны быть запарены. Во время запаривания мешалки должны работать, так как находящийся в движении корм быстрее запаривается. Продолжительность запаривания зависит отобъема корма, степени его измельчения, температуры пара, производительности парового котла и других условий. В каждом конкретном случае продолжительность запаривания надо определять расчетным или опытным путем. В среднем продолжительность запаривания в смесителе С-12длится 1...3ч. При запаривании грубые корма предварительно режут до 20... 30 мм и при загрузке смачивают водой из расчета 80... 100л воды на 100 кг корма. Для запаривания грубых кормов в смеситель подают 250... 300кг/ч пара при давлении 0,025... 0,035МПа. Запаривание длится 1... 2ч. По окончании запаривания необходимо перекрыть муфтовые краны и вентили на паропроводе и выдержать кормосмесь в течение 40... 60мин для дозапаривания. После этого доливают воду для охлаждения корма и добавляют другие компоненты в соответствии с рационом. 28. Что понимают под животноводческой фермой и комплексом? Животноводческая ферма - специализированное сельскохозяйственное предприятие, предназначенное для выращивания животных и производства продуктов животноводства. Животноводческая ферма является основной формой организации общественного животноводства. В зависимости от вида животных и птицы фермы различают: 1. Фермы крупного рогатого скота. 2. Свиноводческие фермы. 3. Овцеводческие фермы. 4. Птицеводческие фермы. 5. Зверофермы. 6. Пасеки. По направлению производства продукции фермы подразделяются на три категории: 1. Племенные - ведут работу по выведению новых и совершенствованию имеющихся пород скота и птицы. 2. Репродуктивные - для размножения ценных пород скота и птицы. 3. Товарные - для производства животноводческой продукции. В свою очередь товарные фермы КРС подразделяются на молочные, мясные и мясомолочные. В птицеводстве имеются фермы для производства мяса и яиц. Птицефермы классифицируются: а) по биологическому виду птицы (куры, утки, гуси, индейки...); б) по возрастным группам: инкубаторные, бройлерные и взрослая птица. Специализированные предприятия по выращиванию инкубаторных цыплят и утят называются инкубаторно-птицеводческими станциями (ИПС), а предприятия по производству мяса и яиц - птицефабриками. Перевод животноводства на промышленную основу - одно из главных направлений технического прогресса. Животноводство по своей организационно - технологической структуре ближе к промышленному производству, чем полеводство. Круглогодовой производственный процесс, строгая ритмичность в работе, постоянный распорядок дня, постоянный штат обслуживающего персонала, стационарное оборудование, размещенное в зданиях, электроэнергия - все это атрибуты промышленного производства. Животноводческий комплекс - это крупное высокомеханизированное предприятие, предназначенное для равномерного круглогодового производства высококачественной животноводческой продукции на основе применения промышленной технологии, научной организации труда и управления, высокого уровня концентрации и специализации производства на базе автоматизации и поточной организации технологических процессов. Животноводческий комплекс - принципиально новый тип предприятия, для которого характерны следующие признаки: 1. Научно-обоснованная поточная технология. 2. Прочная кормовая база. 3. Четкая структура предприятия и организация производства. 4. Централизация управления всеми процессами. 5. Применение более современных средств механизации на базе электрификации и автоматизации. 6. Полное соответствие машинной технологии объемно - планировочным и строительным решениям. 7. Строгий зооветеринарный надзор за производством. 8. Наличие предприятий для переработки животноводческой продукции на месте и доведение ее до товарных кондиций. Животноводческий комплекс - совокупность зданий, земельных территорий (пастбищ, посевов кормовых культур), сооружений, оборудования и инженерных коммуникаций, объединенных технологическим процессом, общностью территории и предназначенных для производства определенного вида животноводческой продукции. На комплексе непрерывно функционируют: 1. Сектор содержания животных (для всех комплексов). 2. Сектор молодняка с родильным отделением (молочный комплекс, свинокомплекс). 3. Сектор репродукции (доращивания). 4. Товарный сектор. 5. Сектор искусственного осеменения. 6. Сектор обработки продукции. 7. Сектор утилизации отходов производства. 8. Сектор кормопроизводства и кормоприготовления. 9. Ветеринарный сектор. 10. Жилищно-бытовой сектор. Помимо высокого уровня концентрации, глубокой специализации и законченного цикла производства промышленные методы организации предусматривают наличие потока. Строгая ритмичность производства может быть обеспечена при наличии постоянного и равномерного потока. Ритмом или шагом производственного потока называется интервал времени, за который предприятие (или отдельная линия) выпускает партию готовой продукции. Комплексы бывают: 1. Для производства молока на 800; 1200; 2000 коров. 2. Для производства говядины на 10 тыс. голов в год. 3. Для производства свинины - 12 тыс.; 24; 54; 108; 216 тыс. в год - выращивание и откорм. 4. Для производства яиц (птицефабрики) - от 50 тыс. до 1 млн. кур-несушек. 5. Для производства мяса птицы (птицефабрики) - от 1 до 8 млн. цыплят в год. 38. Назначение, устройство и правила эксплуатации ленточного транспортера КЛК-75. Кормораздатчики КЛО-75 с односторонним и КЛК-75 с двусторонним подходом животных п р е д н а з н а ч е н ы для раздачи измельченных зеленых кормов, грубых и сочных стебельных кормов (силоса, сенажа, сена, соломы) их смесей, готовых смесей на фермах крупного рогатого скота при привязном и беспривязном способах содержания, а также для удаления остатков несъеденного корма из кормушек. Особенностью кормораздатчиков является то, что в них использована стальная лента толщиной 1 мм. Она дешевле резинотканевой и долговечнее в работе. Кормораздатчики КЛК-75 и КЛО-75 унифицированы между собой на 80%, отличаются только размерами и режимами работы. КЛО-75 используется при привязном содержании КРС, а КЛК-75 – при беспривязном. Кормораздатчик КЛО-75 (рис. 9) в к л ю ч а е т в себя приводную станцию 1, ленту 3, тяговый канат (трос) 5, каретку с блоком 4, сбрасывающий плужок 2 для очистки кормушек. Приводная станция кормораздатчика (рис.10) включает мотор-редуктор 2, верхний барабан 11 для ленты, нижний барабан 1 для тягового каната, механизм переключения 14, распределительный вал (контрпривод), тормозное устройство 5, раму и концевые выключатели 17 с винтовым механизмом 15, 16.  1 – привод; 2 – плужковый сбрасыватель; 3 – лента; 4 – каретка; 5 – трос Рисунок – Схема ленточного раздатчика кормов КЛО-75 Рабочий орган служит для перемещения корма по кормовому желобу, состоит из стальной ленты 6 и тягового каната 8, которые соединены между собой специальным устройством. Каретка с блоком 7 установлена в противоположном от приводной станции конце кормушки. Через блок каретки перекинут тяговый канат, обеспечивающий разматывание ленты при рабочем ходе.  1,11 – нижний и верхний барабаны; 2 – мотор-редуктор; 3, 13 – муфты; 4, 12 – кулачковые полумуфты; 5 – тормозное устройство; 6 – лента; 7 – каретка с блоком; 8 – тяговый канат; 9, 10 – направители; 14 – механизм переключения; 15 – гайка; 16 – винт; 17 – концевой выключатель Рисунок. 1 – Кинематическая схема кормораздатчика КЛО-75 Рабочий процесс. Корм на ленту подают мобильными кормораздатчиками КТУ-10А или РММ-Ф-6. Одновременно с началом подачи корма включают привод рабочего органа. Во время рабочего хода лента свободно сматывается с верхнего барабана, а тяговый канат 8 наматывается на нижний барабан 1, обеспечивая перемещение ленты по всей длине кормушки. Тормоз 5 ленточного типа препятствует самопроизвольному разматыванию ленты и создает необходимое натяжение каната и ленты. Выключается кормораздатчик по достижении лентой противоположного конца кормушки автоматически от сигнала концевого выключателя 17. Обратный ход ленты осуществляет оператор переключением кулачковой муфты 13 на привод барабана ленты и включением мотор-редуктора. Лента наматывается на верхний барабан, а плужковый сбрасыватель очищает с нее остатки корма и сбрасывает их в приямок. После завершения обратного хода другим концевым выключателем автоматически отключается привод кормораздатчика. Регулировки. Необходимое натяжение тягового каната и ленты обеспечивается тормозным устройством ленточного типа. Положение приводной станции относительно оси симметрии кормушки регулируется перемещением самой рамы. Регулировка натяжения цепи привода рабочего органа выполняется перемещением барабана в пазах рамы с помощью винтов. 48. Назначение, устройство и эксплуатация доильной установки типа «Карусель». Круговой доильный зал "карусель" был сконструирован и построен впервые на молочной ферме Уолкон-Гордон (штат Нью-Джерси, США) в 1930-е гг. На больших установках типа "карусель" операторы обслуживают расположенные станки "елочкой" изнутри или снаружи. Доильная установка УДА-100 "Карусель" (рис. 15) с вращающейся доильной площадкой карусельного типа, на которой размещаются коровы и находится доильное оборудование, предназначена для непрерывно-поточного доения коров на молочно-товарных фермах и комплексах промышленного типа, транспортирования выдоенного молока в молочное помещение, фильтрации, охлаждения его и подачи в емкость для хранения, позволяет доить коров в ритме конвейера, что создает условия для автоматизации процесса доения. Операторы, обслуживающие поголовье находятся изнутри установки. Наилучшие условия для применения установки - на фермах с беспривязным содержанием животных. На доильной установке предусмотрены следующие технологические операции: подготовку установки к доению; подгон коров на преддоильную площадку; выпуск коров на преддоильную площадку; впуск коров на установку УОВ-Ф-1 для автоматической санобработки вымени; впуск коровы в доильный станок конвейера; обтирание вымени коровы, сдаивание первых струек молока и надевание доильного аппарата; автоматизированное доение, додой и снятие доильного аппарата после прекращения молокоотдачи; замер молока, надоенного от каждой коровы (при контрольных дойках); транспортирование молока в молочное помещение; фильтрацию молока; охлаждение молока и подачу его в емкость для хранения; выпуск коровы из доильного станка после окончания доения и снятия доильного аппарата; промывку и дезинфекцию доильной установки. Представляет собой вращающуюся платформу в виде кольцеобразного диска (внутренний диаметр - 12 м., наружный - 15 м.), на которой смонтированы станки с кормушками типа "елочка". Мощность привода платформы 4 кВт от мотора редуктора 4 (рис. 15) с бесступенчатым вариатором, обеспечивающим частоту вращения платформы в пределах один оборот за 6-14 мин. Навоз попадает через щели платформы в желоб и далее специальной щеткой удаляется в самотечный канал. Количество выдаваемых кормов с учетом продуктивности коровы регулируют с помощью дозаторов с пульта управления. Рис. - Схема доильной установки "Карусель":  Схема работы доильной установки УДА-100 "Карусель" в режиме промывки показана на рис, а. Промывкой управляет система автоматической промывки, унифицированная с доильной установкой АДМ-8А. Моющий раствор или вода из бака промывки поступают к технологической линии, установленной на кольцевой платформе, откуда через доильную аппаратуру поступает на два кольцевых молокопровода и затем в молокоприемник. Для промывки пластинчатый охладитель доильной установки УДА-100А подключается между молочным насосом и промывочным баком. Промывка осуществляется под давлением, создаваемым молочным насосом, а вода или моющий раствор поступает к баку промывки, а затем, в зависимости от программы промывки, в канализацию или на повторный круг циркуляции. Программа промывки устанавливается на пульте управления. Рис. - Схема работы доильной установки УДА-100А "Карусель":  Концентрированные корма дозируются коровам при помощи дозатора с пневмоприводом. Доза корма устанавливается оператором индивидуально для каждого животного. При доении на "карусели" предусматривается специализация операторов: первый оператор регулирует поступление коров на доильную установку и раздает концентрированные корма, второй - контролирует обмывание вымени в автоматизированной установке УОВ-Ф-1 и сдаивает первые струйки молока, третий - обтирает вымя, делает массаж и надевает доильные стаканы на соски, четвертый - следит за ходом доения коров, пятый - проводит машинный додой, проверяет состояние вымени и выпускает коров. 58. Значение удаления навоза с ферм и физико-механические свойства навоза. Современные способы использования навоза. Основными физико-механическими свойствами являются: состав, относительная влажность, коэффициент трения, липкость, текучесть, вязкость, предельное напряжение сдвига. Эти свойства учитываются при расчетах машин и оборудования для уборки навоза, так как они существенно влияют на эксплуатационные и качественные показатели их работы. Применение навоза.Устанавливают дозы и место внесения навоза с учетом ряда факторов: неодинаковой отзывчивостью культур на это удобрение и длительность его действия, организационно технических возможностей для качественного внесения и заделки, экономической эффективности и экологической безопасности. Овощные культуры наиболее требовательны к плодородию. На органические удобрения лучше отзываются: огурец,кабачок, дыня, лук, чеснок, капуста, зеленые культуры. Кормовые культуры: кукуруза,однолетние травы, многолетние травы, кормовые корнеплоды. Сахарная свекла, картофель,озимые, наиболее качественное внесение на парах. Дозы внесения – 30-40т/га. При увеличении доз навоза увеличиваются прибавки урожаев не только первой,но и последующих культур. Требования к степени разложения навоза зависят от почвенно-климатических условий и биологических особенностей культур. В засушливых – перепревший, в Нечерноземной – полуперепревший,при осеннем внесении эффективен и свежий навоз. Глубина заделки 15-30 см., при мелкой заделке во влажной почве разложение навоза ускоряется, при глубокой заделке замедляется. При недостатке влаги мелкая заделка замедляет разложение навоза и еще более иссушает почву. На тяжелых почвах более мелкая заделка, на легких более глубокая. По действию на урожай культур и продуктивность севооборотов навоз не уступает эквивалентному количеству минеральных удобрений, а на легких бедных органическим веществом почвах даже превосходит их.Наивысший эффект наблюдается при сочетании навоза с минеральными удобрениями. Бесподстилочныйнавоз – полидисперсная суспензия твердых и жидких выделений животных(нередко с примесью воды) с текучими свойствами. (текучесть навоза значительно упрощает уборку его животноводческих помещений. Создает условия для полной механизации этих трудоемких работ. Бесподстилочный навоз делят на полужидкий (до 90%), жидкий (90-93%) и навозные стоки (более 93%) воды. Состав свежего полужидкого навоза:КРС – азот – 0,43%, фосфор – 0,28%, калий – 0,50%. Свиньи азот – 0,72%, фосфор –0,47%, калий – 0,21%. Содержание аммиачного азота в бесподстилочном навозе составляет 50-70% от общего.Следовательно, первую удобряемую культуру это удобрение обеспечивает азотом не менее чем в 2-3 раза лучше, чем эквивалентная доза по азоту подстилочного навоза. Фосфор и калий бесподстилочного навоза при внесении равноценен по действию на растения подстилочному навозу. Бесподстилочный навоз быстрее минерализуется и лучше обеспечивает не только азотом, но и фосфором, калием первую удобряемую культуру. Поэтому он обладает более коротким последействием на культуры. На 40% слабее, чем подстилочный участвует в новообразованиях гумуса почв. При хранении бесподстилочного навоза влажностью более 90% он расслаивается на 3 слоя: верхний, плавающий влажностью 78-84%, нижний осевшие твердые частицы навоза, песка, ила влажностью 84-88% и средний – между верхним и нижним - осветленная жидкость (88-94% вода), богата аммиаком. Для качественной погрузки его необходимо перемешивать. При подготовке к использованию навоз разделяют на твердую и жидкую фракцию, обычно с помощью естественного отстаивания, реже путем фильтрации. При естественном отстаивании в жидкую фракцию попадает тем больше питательных веществ,чем выше разбавление навоза водой. Термическая обработка– надежное средство обеззараживания бесподстилочного навоза.Прогрев в течение суток при температуре 56оС практически не вызывает потерь азота. Анаэробная обработка– эффективный способ обеззараживания, обработка формалином – 1-5 л/т навоза. Осенью вносить в дозах:пропашные – 25 т/га, зерновые – 15 т/га. Для удобрительных поливов вегетирующих растений навоз в период внесения разбавляют водой в 6-8 раз. Сочетать внесение навоза в измельченной соломой. Можно применять не только основное, но и в подкормки кормовых и пропашных культур. Усвоение растениями NPK в год внесения бесподстилочногонавоза практически не отличается от полуперепревшего подстилочного навоза плотного хранения (25-30% от общего азота, 20-30% фосфора и 40-60% калия). Навозная жижа – это перебродившая моча животных, стекающая в жижесборники животноводческих помещений и навозохранилищ. Общее ее количество составляет10-15% массы свежего навоза, но резко меняется в зависимости от способа хранения,чем быстрее разлагается навоз, тем больше выделяется жижи. Навозная жижа в среднем содержит: 0,25-0,30% - азота, 0,4-0,5% калия и 0,01-0,06% фосфора – это азотно-калийное удобрение, по эквивалентному содержанию не уступает минеральным. Навозную жижу можно применять в чистом виде до посева и в подкормки культур с быстрой заделкой в почву,а в составе компостов – до посева культур. Для подкормок трав на лугах 10-30 т/га,пропашные культуры – 8-15 т/га. Птичий помет – это ценное,наиболее концентрированное и быстродействующее удобрение среди других органических.Содержание питательных элементов сильно меняется в зависимости от состава кормов. Подстилочный – обладает достаточной сыпучестью, невысокой влажностью, применяется как обычный (подстилочный навоз) в дозах рассчитанных на азот. При влажности 56% он содержитв среднем 1,6% азота, 1,5% - фосфора и 0,9% - калия. Для подстилки используют измельченную солому, опилки. Бесподстилочный куриный помет – это липкая, мажущая масса с более высоким, чем в подстилочном навозе количеством питательных элементов, содержит много семян сорных растений. Все питательные элементы находятся в усвояемых формах. Для уменьшения потерь аммиачного азота добавляют30% почвы. На птицефабриках для обеззараживания применяют термическую сушку при температуре – 600-800оС и концентрация питательных веществ повышается и составляет 4-6% - азота,3-4% - фосфора и 1,5-2% - калия. Сухой помет – это сыпучее органическое удобрение, более транспортабельное.Применяют помет до посева культур и в процессе вегетации – подкормки. Бесподстилочный помет – 5-10 т/га, подстилочный – 10-20 т/га,термически высушенный – 2- 4 т/га, при подкормках – 0,8-1 т/га. По действию и последействию на урожайность с-х культур все виды помета птиц не уступают минеральным удобрениям. 68. Методика расчета вместимости навозохранилища. Вместимость навозохранилища определяем исходя из норм выхода и сроков хранения навоза по формуле: V = m · gн · tgн; (2.15) где - m – поголовье животных различных групп, голов; gн – выход навоза от одного животного в сутки, кг; tgн – число дней хранения навоза в хранилище, обычно 100…180 дней. Продолжительность хранения навоза в хранилище принимаем 180 дней. Тогда потребная вместимость хранилища составит: V = 60 53 ·180+72 ·25·120 = 6048000 кг. Принимаем вместимость навозохранилища 5000 т. Выбираем типовой проект № 815-9 30 х 43 м, вместимостью 2000 т – 3 хранилища, остальные 48 т вывозим на поле и храним в буртах. Навозохранилище располагаем за территорией фермы. 78. Основы промышленного производства животноводческой продукции. Промышленная технология производства продуктов животноводства осуществима на крупных комплексах и производственных объединениях. Она предусматривает высокий уровень концентрации, глубокую специализацию, законченный цикл производства, промышленные методы организации труда и обязательное наличие потока с заданным ритмом его движения. Это значит, что в течение круглого года ежедневно будет выдаваться определенное количество животноводческой продукции. А для этого необходимо ритмичное, рассчитанное по дням воспроизводство стада, выращивание ремонтного молодняка, снабжение высококачественными сбалансированными по питательности кормами, безотказная работа технологического оборудования. Все это возможно при хорошей промышленной организации труда, надежной работе всех служб: эксплуатационной, ремонтной, снабжения и сбыта готовой продукции, зооветеринарной. Таким образом, поточность работы со строго заданным ритмом всех звеньев производства является главной отличительной особенностью промышленного производства продуктов животноводства. Производство продуктов животноводства осуществляется по научно обоснованным технологиям, разработанным применительно к природно-климатическим зонам страны, экономическим условиям и в соответствии с принятой системой ведения животноводства. Технология производства продуктов животноводства - это совокупность последовательно выполняемых процессов, обеспечивающих оптимальные биологические, технические и организационные условия для получения максимального количества продукции высокого качества при минимальных затратах. При производстве продуктов животноводства технические процессы бывают естественными и рабочими. Естественные - это физические, химические и биологические, которые протекают непосредственно в животном без затрат труда (поедание и усвоение корма, наращивание мяса, образование молока и т.п.). Рабочие - это те, на которые затрачивается труд человека (подача и приготовление корма, доение, уборка навоза и т.п.). Рабочие процессы прерываются естественными и их продолжительность меньше естественных. Время, затраченное на выполнение рабочих и естественных процессов, является периодом производства продукции животноводства. Рабочие процессы могут быть сложными и простыми. Сложные процессы разделяются на операции, операции - на приемы и движения. Все рабочие процессы характеризуются трудоемкостью и энергоемкостью. Чем выше уровень механизации, тем ниже трудоемкость выполнения процесса. Чем совершеннее способ выполнения процесса, тем ниже энергоёмкость. Для выполнения технологического процесса или отдельной операции изготавливают технические средства - аппараты, машины, агрегаты. Для создания поточности производства и снижения затрат ручного труда на вспомогательных операциях создаются поточные технологические линии, составленные из отдельных аппаратов, машин и агрегатов, объединенных в единую систему транспортными средствами. При этом каждое техническое средство взаимоувязано по производительности с тем, которое находится рядом. В поточной технологической линии для уменьшения количества обслуживающего персонала и ликвидации аварийных ситуаций предусматривается автоматизация. Для механизации производственных процессов в животноводстве рядом научных учреждений разработана система машин на 1991…2000 годы. Она включает машины и оборудование для выполнения основных и вспомогательных операций в процессах кормоприготовления, раздачи кормов, уборки и утилизации навоза, создания микроклимата, санитарно-ветеринарных мероприятий, приготовления комбикормов и кормов искусственной сушки, первичной обработки продуктов животноводства и его отходов, производства продуктов пчеловодства, шелководства. Система машин предусматривает комплектную поставку машин для монтажа технологических линий, выполняющих тот или иной процесс. Система машин - это не догма. Она постоянно совершенствуется, изменяется. Одни машины снимаются с производства и заменяются новыми, более совершенными, другие разрабатываются или подлежат разработке. Использование выпускаемых промышленностью машин для комплексной механизации и автоматизации - основной путь повышения производительности труда в животноводстве. 88.Механизация производственных процессов на свиноводческих комплексах. В зависимости от производственных направлений свиноводческих ферм, их размеров, типа помещений, способов кормления, условий содержания разработаны различные варианты механизации производственных процессов, а также соответствующие машины и оборудование. Механизация приготовления и раздачи кормов. Каждому типу кормления соответствует своя технология приготовления и раздачи кормов. Для крупных свиноводческих комплексов приемлем концентратный тип кормления со строго разработанной системой использования полнорационных комбикормов. Для приготовления и раздачи жидких кормов имеются кормоприготовительные цехи отдельно для репродукторного и откормочного секторов. Технологические схемы и оборудование цехов аналогичны, разница только в производительности. Процесс приготовления жидких кормов заключается в следующем. Комбикорм от пункта перегрузки внутрифермским транспортом доставляют к кормоцеху, засыпают в приемный бункер емкостью 0,4 м3 и шнеком подают в норию. Нория поднимает корм в один из бункеров емкостью 30 м3. Процесс заполнения бункеров комбикормами автоматизирован, при полной их загрузке линия автоматически отключается. Пуск линии загрузки кормов в бункера производится с центрального пульта управления. Внизу бункера имеется извлекатель корма (шнек), который подает корм в бункер автоматических весов. После взвешивания соответствующее количество комбикорма при помощи распределительного устройства поступает в смесители, где разбавляется теплой водой 1 :3. Жидкая кормовая смесь из смесителей подается специальными насосами по трубам в свинарники. Корм, оставшийся в кормопроводе после раздачи, вытесняется водой обратно в смеситель. В нерабочем состоянии кормопровод заполнен водой. Связь между кормоцехом и свинарниками осуществляется при помощи световой сигнализации. Красный свет означает поступление кормовой массы в кормопровод, зеленый — заполнение кормопровода кормовой смесью. В свинарниках с групповым содержанием животных раздают корма в групповые кормушки с помощью тележки, которая передвигается по зубчатой рейке параллельно кормопроводу и по команде оператора кормоцеха открывает и закрывает быстродействующие задвижки у каждого станка. В свинарниках с индивидуальным содержанием животных раздают корма вручную или с помощью кранов на патрубках, идущих от кормопровода к индивидуальным станкам. С момента загорания лампочки зеленого цвета оператор поочередно открывает и закрывает быстродействующие задвижки, установленные у каждого станка. Для поросят-отъемышей в зависимости от их возраста и живой массы сухой комбикорм с пункта перегрузки поступает в один из трех бункеров-накопителей, каждый из которых предназначен для приема и последующей раздачи комбикорма определенного рецепта и с помощью шайбового транспортера и шнекового распределителя заполняет самокормушки один раз в два дня. Наиболее сложная в организационном отношении технология кормоприготовления при зерново-корнеплодном, зерново-картофельном типах кормления, а также при скармливании кормосмесей из концентратов и пищевых отходов. Такая технология приготовления и раздачи кормов применяется в большинстве хозяйств, использующих собственные корма. Приготавливают кормосмеси в кормоцехе по следующей схеме: подача зеленых, сочных кормов транспортером в измельчающую или пастоизготовительную машину; поступление измельченной массы и концентратов из бункера дозатора в кормосмеситель, куда может подаваться и травяная мука; увлажнение всей массы водой; транспортировка перемешанных, увлажненных и запаренных в кормосмесителе кормов к местам кормления. Приготовление кормов при поточной системе должно быть организовано по замкнутому циклу; все машины и оборудование в таком случае размещают в соответствии с запланированными операциями. Набор машин и оборудования, их расстановка в кормоцехе зависят от принятого типа кормления. В настоящее время промышленность поставляет достаточную номенклатуру машин и оборудования, правильный подбор которых позволяет решать все вопросы кормоприготовления и раздачи кормов на фермах и комплексах. Механизация уборки навоза. Наиболее трудоемкой операцией на свиноводческих фермах и комплексах является удаление навоза, на которое приходится 50% всех трудовых затрат. Один свиноводческий комплекс по откорму 108 тыс. свиней в год дает в сутки до 3000 т стоков. При неправильном хранении и использовании этого количества стоков создается постоянная угроза распространения болезней и загрязнения окружающей среды. В последнее время на крупных свиноводческих комплексах применяют транспортерную и гидравлическую системы удаления навоза. Правильная техническая организация полностью решает вопросы очистки, складирования и использования навоза. 99. Санитарно-гигиенические мероприятия на фермах и комплексах. Для создания нормальных санитарно-гигиенических условий на животноводческих (птицеводческих) фермах и комплексах проводят дезинфекцию, дезинсекцию и дератизацию. Дезинфекция — комплекс ветеринарно-санитарных мероприятий, направленных на предупреждение заразных болезней сельскохозяйственных животных. Основная задача дезинфекции на животноводческих фермах и промышленных комплексах — обеспечить нормальный постоянный технологический процесс производства продукции животноводства. Дезинфекцию следует проводить строго по плану при соблюдении сроков профилактического перерыва (биологического отдыха) секций или зданий в течение не менее 5 сут. Объекты дезинфекции — помещения для содержания животных и птицы, технологическое оборудование, предметы ухода за животными и другой инвентарь, спецодежда и обувь, а также территория, прилегающая к производственным помещениям. Существуют физические и химические методы дезинфекции. К первым относят обработку солнечными лучами, термическую обработку, ко вторым — обработку щелочами (едкий натр, кальцинированная сода, раствор гипохлорида, формальдегид). Как правило, их применяют однократно из расчета 1 л/м2 при экспозиции 3 ч. В закрытых помещениях применяют аэрозольный метод дезинфекции, который заключается в распылении дезинфицирующего раствора, в частности формалина (36...40 %-ный раствор формальдегида), из расчета 20 мл/м3 при экспозиции 24 ч. Для гидроочистительных работ и дезинфекции на животноводческих и птицеводческих фермах используют установки ЛСД, ДУК, ВДМ, ВДМ-2, а также малогабаритные установки УДП, УДС. Во ВНИИ ветеринарной санитарии создан портативный аэрозольный комплект ПАК, все элементы которого сагрегатированы на общем мобильном шасси в двух основных модификациях (ПАК-1 и ПАК-2). Для дезинфекции спецодежды и обуви используют как стационарные, так и передвижные пароформалиновые камеры. Дезинсекция — уничтожение во внешней среде вредных насекомых — переносчиков возбудителей опасных инфекций (сибирской язвы, бруцеллеза, туберкулеза), а также яиц гельминтов. Для дезинсекции применяют физические, механические, химические, биологические и комбинированные методы. Наиболее эффективны химические методы с применением инсектицидов — ядовитых веществ органического (никотин, пиретрин и др.) и неорганического (содержащие мышьяк, медь, фтор) происхождения. Биологическая дезинсекция заключается в использовании естественных врагов насекомых — птиц, рыб, микробов и др. Дератизация — комплекс мероприятий, направленных на уничтожение вредных грызунов (крыс, мышей и др.), которые портят и уничтожают корма для животных, распространяют различные опасные инвазионные и инфекционные заболевания, разрушают ограждающие конструкции помещений. Существуют различные методы дератизации: использование пищевых и водных приманок, опыление, нанесение ядовитой пены. В качестве дератизационных средств используют антикоагулянты — зоокумарин, натриевую соль зоокумарина и др. Корма, особенно концентрированные, хранят в недоступных для крыс и мышей помещениях, не съеденные животными остатки корма своевременно убирают. Санитарное благоустройство ферм.Территория животноводческих ферм и комплексов должна быть засажена деревьями для защиты от ветра, пыли, снежных заносов и огорожена забором, препятствующим проникновению домашних и диких животных. Вход в производственную зону специалистов, обслуживающего персонала разрешается только через санпропускник. На обычных фермах устраивают барьеры для транспорта в виде цементированных углублений, в которые наливают дезинфицирующий раствор. Перед входом в животноводческие помещения должны лежать коврики или маты, пропитанные дезинфицирующим раствором. Входить на территорию ферм и комплексов посторонним лицам не разрешается. На ферме должен быть санитарно-бытовой блок с гардеробом для домашней и специальной (рабочей) одежды, санузел с горячей водой. Каждый месяц устраивают санитарный день, когда убирают помещения и территорию ферм, моют и белят стены. В летний период там, где можно, освобождают помещения от животных и ремонтируют полы, кормушки, канализацию, отопительно-вентиляционные устройства (проверяют механическую систему, работу калориферов, устраняют шум при работе вентиляторов). Особое внимание уделяют доильно-молочным блокам и помещениям для выращивания молодняка. Очищают дезбарьеры и заправляют их свежим дезинфицирующим раствором. Список литературы. https://studbooks.net/1326969/agropromyshlennost/metodika_rascheta_potrebnosti_kormah https://studfile.net/preview/3851383/page:5/ https://studref.com/582252/menedzhment/organizatsiya_zhivotnovodcheskih_ferm_kompleksov https://studfile.net/preview/5049966/page:5/ https://studwood.net/2060826/agropromyshlennost/doilnaya_ustanovka_karusel https://studwood.net/1679701/agropromyshlennost/fiziko_mehanicheskie_svoystva_navoza https://studopedia.org/6-74137.html https://infopedia.su/14x149.html https://studwood.net/1680415/agropromyshlennost/osnovy_promyshlennoy_tehnologii_proizvodstva_produktov_zhivotnovodstva https://www.activestudy.info/mexanizaciya-i-avtomatizaciya-proizvodstvennyx-processov-svinovodstva/ https://studme.org/317195/agropromyshlennost/profilakticheskie_sanitarno_gigienicheskie_meropriyatiya_zhivotnovodcheskih_fermah_kompleksah |