Гидравлические испытания магистрального трубопровода. 55 км 89х6 ЛЧ+СОД. Россия краснодарский край г. Краснодар Общество с ограниченной ответственностью МонтажТехСтрой

Скачать 5.42 Mb. Скачать 5.42 Mb.

|

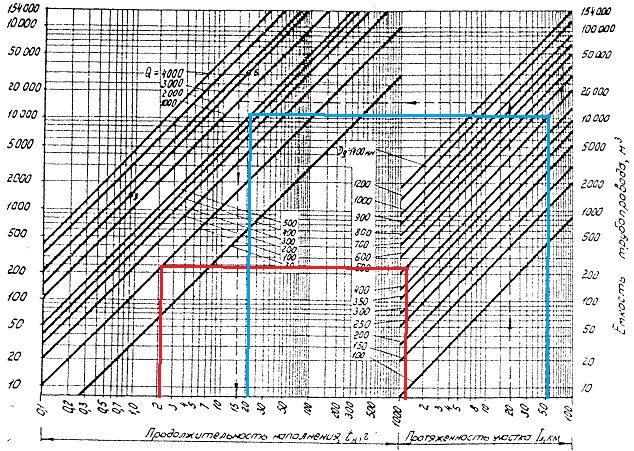

Порядок проведения испытаний на прочность и герметичностьПеред началом испытаний подрядчик совместно с представителями строительного контроля и Заказчика проверяют выполнение всех подготовительных мероприятий, предусмотренных рабочим проектом, ППР и данной инструкцией, и составляют акт о результатах проверки. Отмеченные при проверке несоответствия должны устраняться Подрядчиком немедленно. Подрядчик за 2 суток до начала испытаний издает приказ о проведении испытаний и назначает руководителя испытаний, является ответственным за обеспечение безопасности работ и охраны окружающей среды. Испытания участка проводятся только водой, в условиях отрицательных температур – незамерзающими жидкостями. Вода, предназначенная для предварительного гидравлического испытания должна соответствовать 6 классу чистоты по ГОСТ 17216-2001. Содержание не более 200 мг/л взвешенных веществ, при размере механических примесей не более 1 мм. Эти качества достигаются расположением водозаборного патрубка на глубине не менее 500 мм от зеркала воды, при расстоянии от центра патрубка до дна котлована не менее 1,5 м. Заполнение испытываемых участков водой Доставка воды к участкам испытания №№ 1.10, 1.11 осуществляется автоцистернами. Забор воды предусматривается из временного амбара объемом V=72000 м3, расположенного в районе ПК 0. Накопление воды в амбаре производится из Крюковского водохранилища, по временному водоводу. Доставка воды к участкам испытания №№ 0, 1 осуществляется по временному водоводу из сборно-разборных труб ∅219 и наполнительно-опрессовочному трубопроводу ∅89х6. Забор воды предусматривается из временного амбара объемом V=72000 м3, расположенного в районе ПК 0. Доставка воды к участку испытания № 2 осуществляется по временному водоводу из сборно-разборных труб ∅219 и наполнительно-опрессовочному трубопроводу ∅89х6. Забор воды предусматривается из временного амбара V=600м3. Накопление воды в амбаре производится автоцистернами с забором воды из временного амбара на 0 км трассы МТ. Доставка воды к участку испытания № 3 осуществляется автоцистернами. Забор воды предусматривается из временного амбара объемом V=72000 м3, расположенного в районе 55 км МН «Нововеличковская-Тихорецк». Накопление воды в амбаре производится перекачкой по вновь построенному МТ из амбара расположенного на 0 км трассы. Доставка воды для испытания камер пуска-приема СОД осуществляется по временному водоводу из сборно-разборных труб ∅219 и наполнительно-опрессовочному трубопроводу ∅89х6. Забор воды предусматривается из временных амбаров объемом V=72000 м3, расположенных: для камеры пуска – в районе 0 км трассы МТ; для камеры приема – расположенного в районе 55 км трассы МТ. Забор воды для гидравлических испытаний трубопровода осуществляется по временному водоводу. Трубопровод прокладывается от места водозабора (Крюковское водохранилище) до накопительного амбара на 0 км МН. В качестве временного водовода предусмотрено использовать трубопроводы СРТ (сборно-разборный трубопровод). Материал – сталь. Данный трубопровод прокладывается наземно на деревянных инвентарных подкладках, без производства земляных и сварочных работ. Тип соединений – муфтовое. Пересечения с оросительными каналами – надземное, через р. Сухой Аушедз– по существующему переезду. При пересечении полевых автодорог предусмотрено устройство временного переезда через водовод, состоящего из отсыпки привозным грунтом и укладки ж/б плит. Схема переезда представлена в ГЧ ПОС. Забор воды из водного объекта предусмотрен через водозаборное устройство с потокообразователем и рыбозащитной сеткой с ячейками 2х2 мм. Водозаборные сооружения с рыбозащитными устройствами должны соответствовать Типовым техническим решениям по применению водозаборного устройства для гидроиспытаний при строительстве, реконструкции и капитальном ремонте объектов организаций системы ПАО «Транснефть». Сброс воды после проведения гидроиспытаний участков №1.10, №1.11 производится во временные емкости для отстоя воды МЭР-100 (допускается применение сборно-разборных каркасных амбаров), с последующим вывозом во временный амбар №1 на 0 км трассы МТ. Вода после гидроиспытаний участка №0, камеры пуска СОД сбрасывается для отстоя в амбар №1 объемом V=72000 м3 на 0 км трассы МТ. Вода после гидроиспытаний участка №1, №3 и камеры приема СОД сбрасывается во временный амбар №2 объемом V=72000 м3 на 55 км трассы МТ. Вода после гидроиспытаний участка №2 сбрасывается во временный амбар объемом V=600 м3 на 30 км трассы МТ. Объем воды необходимый для испытания участков на прочность и проверки на герметичность указан в таблице 1, столбец 8. Закачка воды в трубопровод выполняется с использованием наполнительного агрегата АН-501, производительностью 450 м3/ч, а также с использованием мотопомпы «Заря», производительностью 90 м3/ч. Производительность наполнительного агрегата взята из имеющегося в наличии у подрядчика оборудования. Время наполнения водой участков трубопровода №№ 1.10, 1.11, 2, 3 будет зависеть от скорости подвоза воды автоцистернами. Заполнение водой участка №2 будет производиться водой, оставшейся после испытания участка 1.9 из емкости МЭР-100. Для определения времени наполнения водой участков трубопровода №0 и №1 следует использовать номограмму, приведенную на рисунке Б.1 приложения Б.1 ОР-19.000.00-КТН-075-16.  Рисунок Б.1 – Номограмма для определения времени наполнения водой участков МТ №0 и №1 (красный – для участка №0; синий - для участка №1) Для участка 0 протяженностью 398,2 м определяем время наполнения, для чего: - На оси абсцисс правой части номограммы находим точку, соответствующую L = 398,2 м (0,4 км) и от нее проводим вертикальную линию до пересечения с наклонной линией DN 500, затем из этой точки проводим влево прямую линию до пересечения с наклонной линией Q = 100 м3/ч. Из полученной точки опускаем перпендикуляр на ось абсцисс и находим, что время наполнения трубопровода для участка №0 составит tн ≈ 2,1 ч. Для участка 1 протяженностью 55231,2 м определяем время наполнения, для чего: - На оси абсцисс правой части номограммы находим точку, соответствующую L = 55231,2 м (55,23 км) и от нее проводим вертикальную линию до пересечения с наклонной линией DN 500, затем из этой точки проводим влево прямую линию до пересечения с наклонной линией Q = 500 м3/ч. Из полученной точки опускаем перпендикуляр на ось абсцисс и находим, что время наполнения трубопровода для участка №1 составит tн ≈ 22 ч. На концах плетей врезаются инвентарные узлы с установленными манометрами, вантузами для подачи воды, сброса воздуха и сферическими заглушками. Контрольно-измерительные манометры устанавливают на выносных капиллярных трубках на расстоянии 5 м от испытываемого трубопровода. Электронный регистратор давления устанавливается за пределами охранной зоны не менее 150 м в укрытии. Показания давления на дисплей электронного самописца передаются от электронного датчика давления, устанавливаемого на шлейфе подводящего трубопровода к испытываемому участку. Регистрирующее устройство электронного самописца должно быть установлено в укрытии за пределами опасной зоны, но не менее 150м от нефтепровода. Соединение датчика и регистратора осуществляется кабелем. Прибор должен обеспечивать запись измерений на твердом носителе с дискретностью одна минута в течение 36 часов. Продолжительность испытаний участков, рассматриваемых в данной инструкции, составит: 24 ч на прочность; на время достаточное для осмотра трубопровода, но не менее 12 ч на герметичность. Изменение давления при испытании рассматриваемых участков на прочность и герметичность представлено в виде графика, см. Схему №2. Скорость подъема давления при испытании не должна превышать 0,04 МПа в минуту. При достижении величины давления, равной 0,9 от величины испытательного давления (для участков 1.10, 1.11, 0, 1, 2 – 10,35МПа; для участка 3 – 13,03МПа; для первого этапа испытаний камер ПП СОД – 8,154МПа; для второго этапа испытаний камер ПП СОД – 7,11МПа;) скорость подъема давления должна находиться в пределах от 0,01 до 0,02 МПа в минуту. Средства, применяемые при испытаниях трубопроводов для поднятия давления должны иметь соответствующую эксплуатационную и разрешительную документацию: руководства по эксплуатации, паспорта, сертификаты соответствия согласно требованиям законодательства Российской Федерации о техническом регулировании, и/или Заключение о промышленной безопасности, зарегистрированные декларации соответствия требованиям в рамках Таможенного союза, обеспечивать требуемые параметры проведения гидроиспытаний в части величины давления и скорости подъема давления требуемых нормативной документацией и данной инструкцией. При заполнении трубопровода водой для проведения испытаний должен быть полностью удален воздух. Удаление воздуха производится через вантузы, установленные в верхних точках профиля трассы трубопровода. Измерение параметров при проведении испытаний трубопроводов проводиться дистанционно, для снятия показаний с показывающего манометра необходимо использовать оптические средства, вынесенные за пределы опасной зоны магистрального нефтепровода. Все временные трубопроводы, которые будут находиться под испытательным давлением (трубопроводы подключения опрессовочного насосного агрегата к испытываемому участку, наполнительного агрегата к испытываемому участку, трубопровод сброса давления) монтируются из изделий и материалов заводского изготовления и должны быть подвергнуты предварительному гидравлическому испытанию на давление 1,25 Рисп (для участков 1.10, 1.11, 0, 1, 2 – Р=1,25х11,50=14,37МПа; для участка 3 – Р=1,25х14,48=18,1МПа; для узлов ПП СОД: 1 этап – Р=1,25х9,06=11,32МПа; 2 этап – Р=1,25х7,9=9,87) в течение 6 часов с обязательным использованием самопишущих манометров. Для создания испытательного давления в полости трубопроводов (Рmax=14,48 МПа) подрядной организацией принят опрессовочный агрегат ЦА-320, технические характеристики которого обеспечат подъем давления до заданной величины. Паспорт агрегата ЦА-320 представлен в дополнительном приложении №1. Также возможно применение электрического насоса марки MGF для испытаний камер ПП СОД. В состав трубопроводов обвязки входят следующие элементы: Труба стальная бесшовная горячедеформированная 89х6 (шлейф), заводское давление гидроиспытания – 20МПа; Задвижка на опрессовочном трубопроводе Ду 89 мм; Рзав=24,0МПа – 2 шт; Паспорта на данные элементы приложены к инструкции, см. Доп. приложение №1. Осмотр трассы производится только после испытания трубопровода на прочность и снижения испытательного давления до рабочего с целью проверки трубопровода на герметичность. После окончания всех работ по испытанию трубопровода все временно использовавшиеся для размещения механизмов, сооружения резервуаров-отстойников и другие земли, должны быть в обязательном порядке восстановлены (рекультивированы) подрядчиком, с оформлением Акта скрытых работ согласно РД-11-02-2006 прил. 3. Последовательность действий при проведении испытаний на прочность и герметичностьВесь персонал, участвующий в испытании, вывести за пределы охранной зоны - 100 м в обе стороны от оси трубопровода и на 1200 м за 60º в направлении отрыва заглушки от торца трубопровода. При испытании наземных или надземных трубопроводов размеры охранной зоны, указанные выше, увеличиваются в 1,5 раза (при устройстве защитных сооружений по торцам трубопровода охранную зону по направлению отлета заглушки сократить). Участки 1.10, 1.11 I ЭТАП (на монтажной площадке) Заполнение полости (сх. №№3, 4): По концам испытываемого участка приварить через катушки 1 днища поз. 1.1. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. На противоположном конце испытываемого трубопровода 2 к катушке 1 приварить сбросной патрубок Ø 89х6мм. Проложить наполнительно-опрессовочный трубопровод DN89 поз. 3 от испытываемого участка 2. На наполнительном трубопроводе предусмотреть задвижку 5.1. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды из автоцистерн поз. 17. На катушках 1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; По команде председателя комиссии начать заполнение водой; Для этого ввести в работу наполнительный агрегат 7; Открыть задвижку 5.1; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.1. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9; К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. №№ 5, 6) через задвижку 5.3; По команде председателя комиссии начать подъем давления Подъем давления выполняют в следующем порядке (Сх. №№ 5, 6): Ввести в работу опрессовочный агрегат 8; Открыть задвижки 5.1, 5.3 (задвижка 5.2 – перекрыта); Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). Поскольку, испытания данных участков проводятся на монтажной площадке, протяженность этих участков невелика и рельеф местности не имеет резких перепадов, то значения давления на показывающих манометрах в начале и конце участка будут соответствовать значению давления в нижней точке участка, т.е. чтобы обеспечить необходимое испытательное давление в нижней точке испытываемого трубопровода, давление на манометре в начале испытываемых участков должно быть равным 11,50 МПа, в конце испытываемых участков также 11,50 МПа. При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =11,50 МПа в нижней точке в течение 24 часов; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=3,52МПа в верхней точке путем открытия задвижки 5.3 со спуском воды в высокопрочную емкость для отстаивания поз. 16, выдержать трубопровод при данном давлении в течении 12 часов. Поскольку, испытания данных участков проводятся на монтажной площадке, протяженность этих участков невелика и рельеф местности не имеет резких перепадов, то значения давления на показывающих манометрах в начале и конце участка будут соответствовать значению давления в верхней точке участка, т.е. чтобы обеспечить необходимое испытательное давление в верхней точке испытываемых участков, давление на манометре в начале участков должно быть равным 3,52 МПа, в конце испытываемых участков также 3,52 МПа. Провести осмотр трассы нефтепровода. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды в высокопрочную емкость для отстаивания поз. 16. Участок 0 (подключение ЛЧ) Заполнение полости (сх. № 9): По концам испытываемых перемычек приварить через катушки 1 днища поз. 1.1. В точке подключения перемычек к узлу пуска СОД соединить их между собой трубопроводом DN80. Приварку соединительного трубопровода DN80 выполнить к инвентарным катушкам 1. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. На противоположном конце испытываемого трубопровода 18.1 к катушке 1 приварить сбросной патрубок Ø 89х6мм. Проложить наполнительно-опрессовочный трубопровод DN89 поз. 3 от испытываемого участка 18.1,2. На опрессовочно-наполнительном трубопроводе предусмотреть задвижку 5.1 в точке подключения к патрубку DN80 катушки 1, задвижку 5.3 на противоположном конце трубопровода 3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды по водоводу 16 из временного амбара поз. 17. На катушках 1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; По команде председателя комиссии начать заполнение водой; Для этого ввести в работу наполнительный агрегат 7; Открыть задвижку 5.1, 5.3; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9; К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. №10) через задвижку 5.3; По команде председателя комиссии начать подъем давления Подъем давления выполняют в следующем порядке (Сх. №10): Ввести в работу опрессовочный агрегат 8; Открыть задвижки 5.1, 5.3 (задвижка 5.2 – перекрыта); Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). Чтобы обеспечить необходимое испытательное давление в нижней точке испытываемого участка 0 – ПК1+51,6, давление на манометре в начале участка (камера пуска СОД ПК3+33,2) должно быть равным 11,48 МПа, в конце испытываемого участка (точка подключения к МН «Т-Н-2») должно быть равным 11,49 МПа. При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =11,50 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=3,52МПа в верхней точке путем открытия задвижки 5.3 со спуском воды в высокопрочную емкость для отстаивания поз. 16, выдержать трубопровод при данном давлении в течении 12 часов. Чтобы обеспечить необходимое испытательное давление в верхней точке испытываемого участка 0 – на камере пуска СОД ПК3+33,2, давление на манометре в начале участка (камера пуска СОД ПК3+33,2) должно быть равным 3,52 МПа, в конце испытываемого участка (точка подключения к МН «Т-Н-2») должно быть равным 3,53 МПа. Провести осмотр трассы нефтепровода. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды во временный амбар на 0 км трассы МТ. Участок 1 III ЭТАП (линейная часть) Заполнение полости (сх. № 13): По концам испытываемого участка приварить через катушки 1 днища поз. 1.1. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. На противоположном конце испытываемого трубопровода 2 к катушке 1 приварить сбросной патрубок Ø 89х6мм. Проложить наполнительно-опрессовочный трубопровод DN89 поз. 3 от испытываемого трубопровода 2. На опрессовочно-наполнительном трубопроводе предусмотреть задвижку 5.1 в точке подключения к патрубку DN80 катушки 1, задвижку 5.3 на противоположном конце трубопровода 3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды по водоводу 16 из временного амбара поз. 17. На катушках 1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; При наполнении трубопроводов водой задвижки поз.15 должны быть открыты на 100 %. Ответственным за положение задвижек является Заказчик; По команде председателя комиссии начать заполнение водой; Для этого ввести в работу наполнительный агрегат 7; Открыть задвижки 5.1, 5.3; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9; К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. № 14) через задвижку 5.3; Перед подъемом давления задвижки поз. 15 должны быть открыты на 30 % – 50 %. Ответственным за положение задвижек является Заказчик; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. № 14): Ввести в работу опрессовочный агрегат 8; Открыть задвижки 5.1, 5.3 (задвижка 5.2 – перекрыта); Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). Чтобы обеспечить необходимое испытательное давление в нижней точке испытываемого участка 1 – ПК 9+80,23, давление на манометре в начале участка ПК0+00 должно быть равным 11,49 МПа, в конце участка на ПК549+64,4 – 11,32 МПа. При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =11,50 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=3,52МПа в верхней точке путем открытия задвижки 5.2 со спуском воды во временный амбар поз. 17.2, расположенный на 55 км трассы (сх. №15), выдержать трубопровод при данном давлении в течении 12 часов. Чтобы обеспечить необходимое испытательное давление в верхней точке испытываемого участка 1 – ПК 344+47,33, давление на манометре в начале участка ПК0+00 должно быть равным 4,82 МПа, в конце участка на ПК549+64,4 – 4,66 МПа. Провести осмотр трассы нефтепровода. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.2 со спуском воды во временный амбар поз. 17.2, расположенный на 55 км трассы (сх. №15). После испытания линейной части МН «Нововеличковская-Краснодар» произвести перекачку воды из временного амбара №1 на 0 км трассы во временный амбар №2 на 55 км трассы МТ. Перекачку воды выполнять согласно технологической схемы №15. Участок 2 (отвод на Ильский НПЗ) Заполнение полости (сх. № 18): По концам испытываемого участка приварить через катушки 1 днища поз. 1.1. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. На противоположном конце испытываемого трубопровода 2 к катушке 1 приварить сбросной патрубок Ø 89х6мм. Проложить наполнительно-опрессовочный трубопровод DN89 поз. 3 от испытываемого трубопровода 2. На опрессовочно-наполнительном трубопроводе предусмотреть задвижку 5.1 в точке подключения к патрубку DN80 катушки 1, задвижку 5.3 на противоположном конце трубопровода 3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды из временного амбара поз. 17. На катушках 1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; По команде председателя комиссии начать заполнение водой; Для этого ввести в работу наполнительный агрегат 7; Открыть задвижки 5.1, 5.3; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9 (сх. №19); К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. № 19) через задвижку 5.3; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. № 19): Ввести в работу опрессовочный агрегат 8; Открыть задвижки 5.1, 5.3 (задвижка 5.2 – перекрыта); Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). Чтобы обеспечить необходимое испытательное давление в нижней точке испытываемого участка 2 – ПК 6+43,5 (узел подключения к НПЗ), давление на манометре в начале участка ПК0+00 должно быть равным 11,48 МПа, в конце участка на ПК 6+43,5 (узел подключения к НПЗ) – 11,49 МПа. При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =11,50 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=3,52МПа в верхней точке путем открытия задвижки 5.3 со спуском воды во временный амбар поз. 17 (см. сх. № 20), выдержать трубопровод при данном давлении в течении 12 часов. Чтобы обеспечить необходимое испытательное давление в верхней точке испытываемого участка 2 – ПК 0+00, давление на манометре в начале участка ПК0+00 должно быть равным 3,52 МПа, в конце участка на ПК6+43,5 – 3,53 МПа. Провести осмотр трассы нефтепровода. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды во временный амбар поз. 17 (сх. №20). Участок 3 (отвод на Афипский НПЗ) Заполнение полости (сх. № 23): По концам испытываемого участка приварить через катушки 1 днища поз. 1.1. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. На противоположном конце испытываемого трубопровода 2 к катушке 1 приварить сбросной патрубок Ø 89х6мм. Проложить наполнительно-опрессовочный трубопровод DN89 поз. 3 от испытываемого трубопровода 2. На опрессовочно-наполнительном трубопроводе предусмотреть задвижку 5.1 в точке подключения к патрубку DN80 катушки 1, задвижку 5.3 на противоположном конце трубопровода 3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды из автоцистерн поз. 17. На катушках 1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; По команде председателя комиссии начать заполнение водой; Для этого ввести в работу наполнительный агрегат 7; Открыть задвижки 5.1, 5.3; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9 (сх. №24); К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. № 24) через задвижку 5.3; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. № 19): Ввести в работу опрессовочный агрегат 8; Открыть задвижки 5.1, 5.3 (задвижка 5.2 – перекрыта); Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). Чтобы обеспечить необходимое испытательное давление в нижней точке испытываемого участка 3 – ПК 2+38 (точка подключения к НПЗ), давление на манометре и в начале участка ПК0+00 и в конце ПК 2+38 (точка подключения к НПЗ) должно быть равно 14,48 МПа. При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =14,48 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=3,52МПа в верхней точке путем открытия задвижки 5.3 со спуском воды во временную емкость поз. 16 (см. сх. № 20), выдержать трубопровод при данном давлении в течении 12 часов. Чтобы обеспечить необходимое испытательное давление в верхней точке испытываемого участка 3 – ПК 0+00 (камера приема СОД), давление на манометре и в начале участка ПК0+00 и в конце ПК 2+38 (точка подключения к НПЗ) должно быть равно – 3,52 МПа. Провести осмотр трассы нефтепровода. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды по водоводу 16 во временный амбар 17 (сх. №25). ИСПЫТАНИЕ КАМЕР ПУСКА-ПРИЕМА СОД Для Iго этапа (узел пуска СОД/узел приема СОД) Заполнение полости (сх. №№ 29, 35): Согласно схемы гидравлических испытаний узлов пуска-приема (см. Г.4.0000.005-И.ПрЮ НПЗ-16-ЧТН/ГТП/2-500.013,014-ТО, л.3) по концам испытываемого узла приварить через катушки поз. 1.1 днища поз. 2.1, через катушки поз. 1.2 днища поз. 2.2. К патрубкам подключения трубопровода газовоздушной линий приварить заглушки поз. 2.3. Со стороны подключения опрессовочного и наполнительного агрегатов выполнить приварку патрубка диаметром 89х6 мм к катушке 1.1, для дальнейшего присоединения к нему трубопроводов опрессовки и наполнения. Проложить наполнительно-опрессовочный трубопровод DN80 поз. 3 от испытываемого трубопровода. На опрессовочно-наполнительном трубопроводе предусмотреть задвижку 5.1 в точке подключения к патрубку DN80 катушки 1.1, задвижку 5.3 на противоположном конце трубопровода 3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды по водоводу 16 из временного амбара 17. На катушках 1.1, 1.2 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушкам 1.1, 1.2 выполнить через бобышки поз. 6; До закачки воды в полость трубопровода перекрыть все задвижки и краны на трубопроводах обвязки; При наполнении трубопроводов обвязки узлов пуска приема СОД водой вся запорная арматура должна быть открыты на 100 %. Ответственным за положение задвижек является Заказчик. По команде председателя комиссии начать заполнение водой; Открыть задвижки 5.1, 5.3; Для этого ввести в работу наполнительный агрегат 7; Открыть краны 5.5 – для выпуска воздуха; Производить заполнение водой до появления плотной струи воды из кранов 5.5. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающие манометры 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9 (сх. №30, №36); К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. №30, №36) через задвижку 5.3; Перед подъемом давления вся запорная арматура, шаровые краны на испытываемых трубопроводах должны находиться в открытом положении. Шиберные и клиновые задвижки должны быть открыты на 30 % – 50 %. Ответственным за положение задвижек является Заказчик; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. №30, №36): Открыть задвижки 5.1, 5.3; Ввести в работу опрессовочный агрегат 8; Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =9,06 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=6,3МПа в верхней точке путем открытия задвижки 5.3 со спуском воды во временный амбар, выдержать трубопровод при данном давлении в течении 12 часов. Провести осмотр обвязки камер пуска/приема СОД. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды во временный амбар. Для IIго этапа (узел пуска СОД/узел приема СОД совместно с ЛЧ МТ) После ГИ Iго этапа узла пуска СОД/узла приема СОД, сброса давления до статического, произвести перекрытие ближайших к опрессовочному узлу задвижек DN500 (2 шт. на узле пуска СОД и 2 шт. на узле приема СОД). Сбросить воду с отсечённого участка трубопровода DN500 во временный амбар. После чего демонтировать опрессовочно-наполнительный узел в составе: катушка 1.1, днище 2.1, опрессовочно-наполнительный трубопровод 3 и всё оборудование, установленное на данном узле. Выполнить захлест прилегающего участка линейной части МТ согласно схем №№ 30, 36. Протяженность прилегающего участка линейной части принята 100 м. Заполнение полости (сх. №№ 31, 37): К свободному концу прилегающего участка ЛЧ приварить через катушку поз. 1.1 днище поз. 2.1. К инвентарной катушке 1.1 через задвижку 5.1 приварить наполнительно-опрессовочную линию поз. 3. На свободном конце трубопровода 3 предусмотреть задвижку 5.3 для подключения наполнительного/опрессовочного агрегата. Подключить в цепь наполнительный агрегат 7. Наполнительный агрегат 7 производит забор воды по водоводу 16 из временного амбара 17. На катушке 1.1 по верхней образующей выполнить приварку воздухосбросных патрубков поз. 5.5. Приварку патрубков 5.5 к катушке 1.1 выполнить через бобышки поз. 6; По команде председателя комиссии начать заполнение водой; Открыть задвижки 5.1, 5.3; Для этого ввести в работу наполнительный агрегат 7; Открыть краны 5.5 на катушке 1.1 – для выпуска воздуха; Открыть перекрытые в п. 1 задвижки DN500 (2 шт. на узле пуска СОД и 2 шт. на узле приема СОД); Производить заполнение водой до появления плотной струи воды из кранов 5.5 катушки 1.1. При появлении струи воды из этих кранов - перекрыть их; Заглушить наполнительный агрегат 7, перекрыть задвижку 5.3. Отсоединить насос 7 от трубопровода 3. Наполнение полости трубопровода водой считать законченным; Установить показывающий манометр 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9 (сх. №31, №37); К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный агрегат поз. 8 (Сх. №32, №38) через задвижку 5.3; Перед подъемом давления вся запорная арматура, шаровые краны на испытываемых трубопроводах должны находиться в открытом положении. Шиберные и клиновые задвижки должны быть открыты на 30 % – 50 %. Ответственным за положение задвижек является Заказчик; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. №32, №38): Открыть задвижки 5.1, 5.3; Ввести в работу опрессовочный агрегат 8; Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-075-16). При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе 3 опрессовочного агрегата 8; Заглушить опрессовочный агрегат 8 и отключить его от трубопровода 3; Выполнить выдержку трубопровода при давлении Рисп=Рзав =7,90 МПа в нижней точке в течение 24 ч; Сбросить давление в трубопроводе для проведения испытаний на герметичность до Рисп=Рраб=6,3МПа в верхней точке путем открытия задвижки 5.3 со спуском воды во временный амбар, выдержать трубопровод при данном давлении в течении 12 часов. Провести осмотр обвязки камер пуска/приема СОД. Трубопровод признать прошедшим испытание, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. Сбросить давление в трубопроводе до статического путем открытия задвижки 5.3 со спуском воды во временный амбар. Для III го этапа (испытание газовоздушной линии и подземной емкости) До III го этапа испытаний газовоздушной линии выполнить испытания наливом дренажной емкости. Ёмкости после монтажа, до засыпки грунтом, должны подвергаться гидравлическим испытаниям путем налива опрессовочной жидкости. Налив должен производиться до максимального уровня в соответствии с паспортными характеристиками емкости. Продолжительность испытания: а) после монтажа (до засыпки) – 6 часов; б) после засыпки – 3 часа. Если по окончанию времени испытания уровень опрессовочной жидкости не изменился, то ёмкость считается выдержавшей испытания. Удаление воды из полости производить погружным насосом, путем его опуска на дно емкости через люки, расположенные по верхней образующей, с выводом воды в автоцистерны. Заполнение полости (сх. №№ 33, 39): Согласно схемы гидравлических испытаний узлов пуска-приема (см. сх. №№ 34, 40) перед подключением газовоздушной линии к дренажной емкости приварить опрессовочно-наполнительный узел, состоящий из катушки 1.4, заглушки 2.4, наполнительно-опрессовочного трубопровода поз.3 и оборудования согласно схем №33, №39; К задвижке 5.3 подключить автоцистерну 7 из которой будет производиться забор воды; Шаровые краны на патрубках подключения газовоздушной линии к камера пуска/приема СОД перекрыть на 100%; По команде председателя комиссии начать заполнение водой; Открыть шаровые краны 11 для выпуска воздуха; Открыть задвижки 5.1, 5.3, ввести в работу насос автоцистерны 7, начать заполнение из автоцистерны 7; После появления плотной струи воды из шаровых кранов 11 – перекрыть их; Перекрыть кран 5.3, заглушить насос автоцистерны 7; Наполнение полости трубопровода водой считать законченным; Установить показывающий манометр 4, электронный датчик давления 10, открыть краны 5.5. Соединить датчик давления 10 через кабель с электронным самописцем 9 (сх. №34, №40); К опрессовочному трубопроводу Ø 89х6 мм поз. 3 подключить опрессовочный насос поз. 8 (Сх. №34, №40) через задвижку 5.3; По команде председателя комиссии начать подъем давления. Подъем давления выполняют в следующем порядке (Сх. №34, №40): Открыть задвижку 5.3 на нагнетательном шлейфе Ввести в работу опрессовочный насос 8, поднять давление на участке с помощью опрессовочного насоса 8 до Рисп=0,1 МПа; Скорость подъёма давления при испытании не должна превышать 0,04МПа (0,4 кгс/см2) в минуту. При достижении величины давления, равной 0,9 от величины максимального испытательного давления в нижней точке трассы, скорость подъёма давления должна находится в пределах от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2) в минуту (ОР-19.000.00-КТН-194-10). При достижении давления испытания на прочность закрыть кран 5.3 на нагнетательном шлейфе опрессовочного насоса 8. Отключить опрессовочный насос. Выполнить выдержку трубопровода при давлении Р исп = 0,1 Мпа в течение 5 мин (по СНиП 3.05.05-84); Сбросить давление в трубопроводе до Ргерм = 0,07 МПа путем открытия задвижки 5.3 со спуском воды в автоцистерну 7. Технические требования при обнаружении дефектов на участках проведения испытаний и оценка испытанийИспытания трубопровода должны быть прерваны и давление снижено до статического давления на данном участке трубопровода в случаях: - падения давления на испытываемом участке на 0,1 МПа и более; - обнаружения выхода воды на трубопроводе; - возникновения непредвиденных обстоятельств, при которых продолжение испытаний может привести к аварии или опасной ситуации. При обнаружении порыва нефтепровода, выставляются предупредительные знаки и принимаются меры по предотвращению допуска в охранную зону людей, животных, транспорта. Распоряжение о прекращении или перерыве в испытаниях отдает руководитель испытаний. Причины прекращения испытаний фиксируются в рабочем журнале испытаний. После снижения давления до уровня статического, наблюдатели по распоряжению руководителя испытаний проводят осмотр участка ГИ. Место повреждения определяется визуально по выходу воды из трубопровода, акустическим методом (по звуку утечки). Выявленные при испытаниях дефекты и повреждения и их последствия устраняются подрядчиком заменой дефектного участка. После восстановления трубопровода испытания на прочность повторяются. Участок трубопровода считается выдержавшим испытание на прочность, если в течение времени выдержки под испытательным давлением не произошло изменение давления или разрушение трубопровода. Подкачки в трубопровод при проведении испытаний запрещены. Все изменения, выполненные в период подготовки и проведения испытаний (замена отдельных участков труб, установка катушек, патрубков и т.п.), должны быть внесены подрядчиком в исполнительную документацию, оформленную в установленном порядке. По окончании гидравлических испытаний представители подрядчика, заказчика и строительного контроля оценивают результаты испытаний на основании материалов испытаний (рабочего журнала, рабочих журналов наблюдателей и других документов, составленных в период подготовки и проведения испытаний) и в течение 1 суток составляют акт гидравлического испытания на прочность и проверки на герметичность (по форме приложения Е.9 ОР-19.000.00-КТН-075-16). Результаты испытаний трубопровода признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин. К акту прилагаются: - график режима испытаний участка с фактическими данными об условиях и параметрах испытаний; - диаграммы с записью в непрерывном режиме давления при испытаниях и соответствующие выписки из журналов наблюдений; - акты на устранение выявленных дефектов и повреждений. - перечень запорной арматуры с указанием положения каждой задвижки во время испытания на прочность и герметичность. В каждом акте испытаний должны быть отражены сроки испытаний (начало и окончание) и в заключении указаны основные результаты испытаний. К акту испытаний нефтепровода также прилагаются: - приказ о проведении испытаний; - технологическая схема испытаний с фактическими данными об условиях и параметрах испытаний. |