Курсовая. Пояснительная записка. Ростовский государственный университет путей сообщения (фгбоу во ргупс)

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

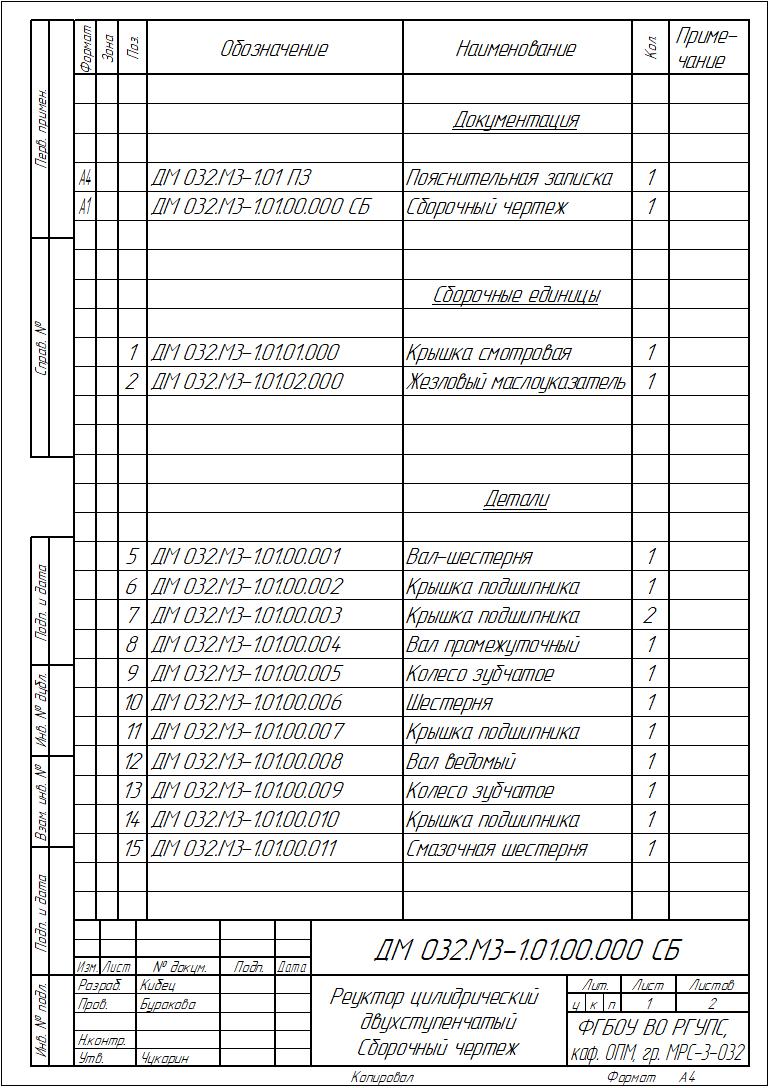

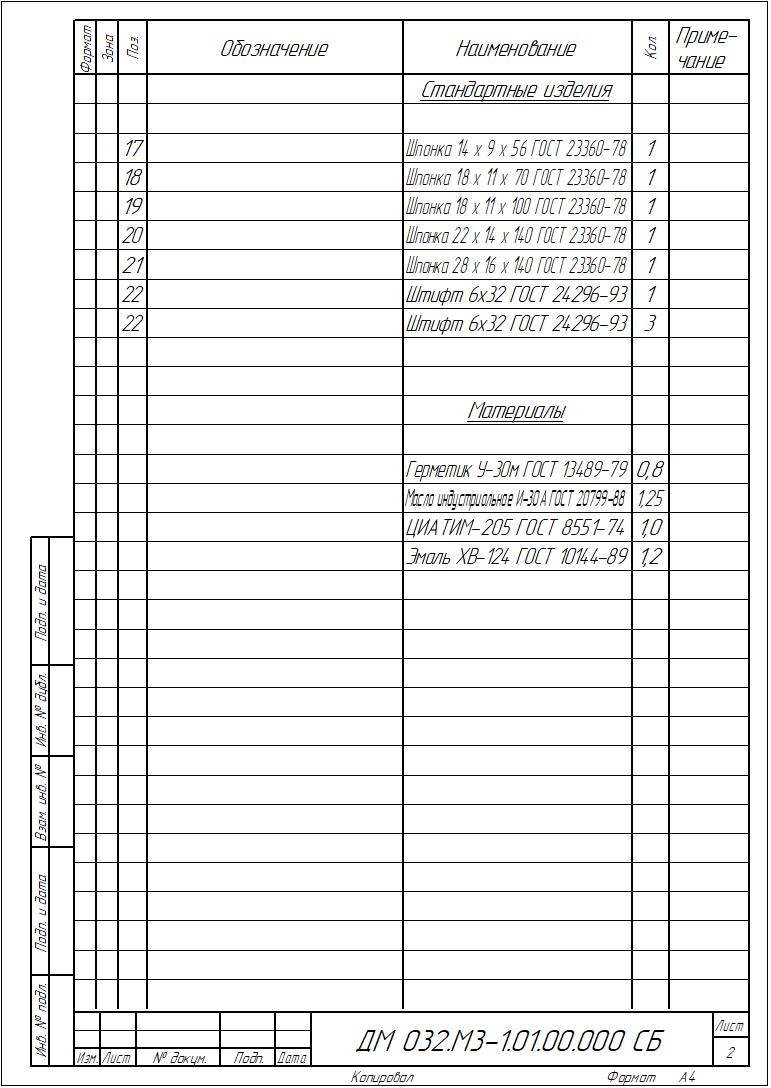

8 Провер ка долговечности подшипникаВедущий вал I. Намечаем радиальные шариковые подшипники 310: d= 50 мм, D= 110 мм, В= 27 мм, С= 65,8 кН и Со= 36 кН. Эквивалентная нагрузка по формуле: Рэ= v∙Fr∙Kб∙KT в которой радиальная нагрузка Fr= 703,54 Н, v= 1 (вращается внутреннее кольцо); коэффициент безопасности Kб= 1; Кт = 1,05 (см. т. 9,20) Рэ= 1∙703,54∙1∙1,05 = 928,82 Н Расчётная долговечность, млн. об:   Расчётная долговечность, ч  Ведомый вал II. Намечаем радиальные шариковые подшипники 310: d= 50 мм, D= 110 мм, В= 27мм, С= 65,8 кН и Со= 36 кН. Эквивалентная нагрузка по формуле Рэ= v∙Fr∙Kб∙KT в которой радиальная нагрузка Fr= 2131,95 Н, v= 1 (вращается внутреннее кольцо); коэффициент безопасности Kб= 1; Кт = 1,05 (см. т. 9,20) Рэ= 1∙2131,95∙1∙1,05 = 2238,54 Н Расчётная долговечность, млн. об:  , , Расчётная долговечность, ч  Ведомый вал III. Намечаем радиальные шариковые подшипники 219: d= 95 мм, D= 170 мм, В= 32 мм, С= 115 кН и Со= 74 кН. Эквивалентная нагрузка по формуле Рэ= v∙Fr∙Kб∙KT в которой радиальная нагрузка Fr= 2002,56 Н, v= 1 (вращается внутреннее кольцо); коэффициент безопасности Kб= 1,2; Кт = 1,05 Рэ= 1∙2002,56∙1,2∙1,05 = 2523,23 Н Расчётная долговечность, млн.об (ф. 9,1)  , , Расчётная долговечность, ч  Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч (таков ресурс самого редуктора), но не должен быть менее 18 000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 310 имеют ресурс Lh≈ 8,15∙106 ч, а подшипники ведомых валов 310 и 219 имеют ресурс Lh≈ 2,3∙106 и Lh≈ 43,38∙106. 9 Проверка прочности шпоночных соединенийШпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины шпонок – по ГОСТ 23360 – 78 Материал шпонок – сталь 45 нормализованная. Напряжения смятия и условие прочности по формуле  Допускаемые напряжения смятия: при стальной ступице [GCM]= 100...120 МПа. Ведущий вал I: d= 48 мм; b×h= 14×9 мм; t1= 5,5 мм, длина шпонки 56 мм (при длине ступицы 60 мм);  Ведомый вал II: d= 60 мм; b×h= 18×11 мм; t1= 7 мм, длина шпонки 70 мм (при длине ступицы 80 мм);  Ведомый вал III. Проверяем шпонку под зубчатым колесом: d= 100 мм; b×h= 28×16 мм; t1= 10 мм, длина шпонки 100 мм (при длине ступицы 150 мм);  Условие прочности выполнено. 10 Уточнённый расчёт валовПримем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему). Уточнённый расчёт состоит в определении коэффициентов запаса прочности s для опасных сечений в сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s≥[s]. Будем проводить расчёт для предположительно опасных сечений вала. Ведущий вал. Материал вала тот же, что и для шестерни Ст 45, термическая обработка – улучшение. По т. 3.3 при диаметре заготовки до 90 мм (в нашем случае da1 = 50 мм) среднее значение Gв= 780 МПа. Придел выносливости при симметричном цикле изгиба: G-1= 0,43∙Gв = 0,43∙780 = 335,4 МПа. Придел выносливости при симметричном цикле касательных напряжений: τ-1= 0,58G-1= 0,58∙335,4= 194,5 МПа. Сечение А – А. это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки. Коэффициент запаса прочности:  где амплитуда и среднее напряжение от нулевого цикла  ; ;при d=48 мм; b=14 мм; t1=5,5 мм по т. 8.5,  ; ; ; ;Принимаем kτ= 1,68 (см. т. 8,5), Eτ= 0,83 (см. т. 8,8) и ψτ= 0,1 (см. стр. 166),  ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки должна быть 2,5√Тб при 25∙103 Н∙мм <Тб< 250∙103 Н∙мм. Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l=32.5 мм, получим изгибающий момент в сечении А – А от консольной нагрузки М=  Коэффициент запаса прочности по нормальным напряжениям   Момент сопротивления изгибу Амплитуда нормальных напряжений изгиба:  ; ;Принимаем kG= 1,78 [см. т. 8,5, 1], EG= 0,92 [см. т. 8,8. 1]. Коэффициент запаса прочности по нормальным напряжениям:  Результирующий коэффициент запаса прочности:  Получился близким к коэффициенту запаса Sτ= 9,64. Это свидетельствует о том, что учет консольной нагрузки не вносит существенных изменений. Такой большой коэффициент запаса прочности, S = 9,64, объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя. По той же причине проверять прочность в сечениях Б-Б и В-В нет необходимости. 11 Подбор муфтыМежду валом электродвигателя и ведущим валом редуктора согласно задания устанавливаем упругую муфту. Муфту подбираем по частоте вращения и крутящему моменту I-ого вала. T1= 101,66 Н·м, n1= 727,5 об/мин. Выбираем упругую торообразную муфту Тип 1, исполнение 1, «Муфта 1-315-48-1-1У2 ГОСТ Р 50892-96», со следующими характеристиками: T = 315 Нм, nMax = 2460 мин-1, D = 48 мм, D = 250 мм, L1 = 82 мм, L=260 мм.  Рисунок 10 – Муфта упругая с торообразной оболочкой по ГОСТ Р 50892-96: 1 – полукольцо прижимное, 2 – кольцо соединительное, 3 – полумуфта, 4 – оболочка 12 Посадки зубчатых колес и подшипников каченияПосадки назначаются по ГОСТ 25346-2013 (ISO 286-1:2010): Посадка зубчатых колес на валы -  ; ;Посадка распорных втулок -  ; ;Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Предельные отклонения присоединительных размеров D и D не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой L с указанием класса точности подшипника L0, предельные отклонения D зависят от типа и класса точности подшипника. Поле допуска размера D внутреннего кольца является основным отверстием и обозначается прописной буквой L и классом точности. Посадка внутреннего кольца подшипников качения на валы - отклонение вала  . .Посадка наружного кольца подшипников качения на валы- отклонение отверстия  . .Посадки манжет резинометаллических -  ; ;Посадка муфты и шкива -  . .13 Выбор смазочного материалаСмазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10мм. Объем масляной ванны V определяем из расчета 0,25дм3 масла на 1кВт передаваемой мощности: V=0,25·7,0= 1,75 дм3 По т.10.8 [1] устанавливаем вязкость масла. При контактных напряжениях Gнб=420,6 МПа, Gнт=354 МПа и скоростях V1=2,17 м/с и V2=0,95 м/с соответственно, рекомендуемая вязкость масла должна быть примерно равна 28·10-6 м2/с . По табл.10.10 принимаем масла индустриальное И – 30А (по ГОСТ 20799 – 75). Камеры подшипников заполняем пластичным смазочным материалом УТ – 1 ГОСТ 1957 – 73. 14 Сборка редуктораПеред сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал I насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100 оС, в ведомый вал II закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. В ведомый вал III закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала и выполняют те же операции, что выполняют для ведомого вала I. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомые валы II, III надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведущего вала в шпоночную канаву закладывают шпонку, устанавливают муфту Затем вворачивают пробку сливного отверстия с прокладкой. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. ЗаключениеПри выполнении курсовой работы были определены геометрические размеры валов, зубчатых колес и элементов редуктора: передаточное число первой ступени редуктора – 4,0 второй ступени редуктора – 5,0. Ведущий вал двухступенчатого цилиндрического редуктора выполним за одно целое с шестерней быстроходной ступени, из-за незначительной разницы диметров вала. Диаметр ведущего вала был увеличен для удобства соединения с валом приводного электродвигателя посредством муфты упругой. Выбраны подшипники в соответствии с расчетами валов. Выбран асинхронный электродвигатель 4A160М8УЗ мощностью 11,0 кВт. Выбрана упругая муфта с торообразной оболочкой 200-40-1 по ГОСТ 20884-82 Список используемой литературыКурсовое проектирование деталей машин / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. - 3-е изд., перераб. и доп. - М: ИНФРА, 2012. - 414 с. Иванов М.Н. Детали машин: Уч. для машиностр. спец. Вузов / М.Н. Иванов, В.А. Финогенов - 12-е изд., испр. - М.: Высшая школа, 2008. - 408 с. Дунаев П.Ф., Леликов О Л. Конструирование узлов и деталей машин. - М.:Академия, 2003 – 496 с. Эрдеди А.А., Эрдеди Н.А. Детали машин. - М.: Академия, 2003. Ряховский О.А., Кныпин А.В. детали машин. -М.: Дрофа, 2002. Курмаз Л.В. Детали машин. Проектирование: Учеб. пособие / Л.В. Курмаз, А.Т. Скойбеда. - Мн.: УП «Технопринт», 2001. - 290 с. Анурьев В.И. Справочник конструктора-машиностроителя / Под ред. В.И. Анурьева. В 3-х т. – 8-е изд., перераб. И доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001. Приложение Б  |