КП по конструкции ДВС MAN 8L1624. КП по конструкции и динамике ДВС. Розрахунок робочого циклу двигуна та побудова його індикаторної діаграми за методикою ГріневецькогоМазінга 11

Скачать 2.81 Mb. Скачать 2.81 Mb.

|

Зміст1. Розрахунково - поясннювальна записка 4 1.1. Опис конструкції двигуна; 4 1.2. Розрахунок робочого циклу двигуна та побудова його індикаторної діаграми за методикою Гріневецького-Мазінга 11 1.2.1 Вхідні дані 11 1.2.2. Розрахунок процесу наповнення 12 1.2.3. Розрахунок процесу стиснення 13 1.2.4. Розрахунок процесу згоряння 14 1.2.5. Розрахунок процесу розширення 15 1.2.6. Визначення індикаторних показників циклу 16 1.2.7. Визначення ефективних показників 16 1.2.8. Розрахунок балансу потужності турбіни та компресора 17 1.3 Дінамічний розрахунок двигуна 19 1.4 Визначення сумарної дотичної сили 21 1.5 Розрахунок та побудова полярних діаграм навантажень на шейки колінвалу 22 1.6 Розрахунок маховика 27 2. Графічна частина 29 Література 38 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Національний університет кораблебудування імені адмірала С.О. Макарова Кафедра ДВЗ, У та ТЕ ЗАВДАННЯ на виконання курсового проекту з дисципліни «Конструкція та динаміка ДВЗ» Вихідні дані _ ЗМІСТ РОБОТИ Розрахунково-пояснювальна записка: опис конструкції двигуна; вибір вихідних даних, розрахунок робочого циклу двигуна, побудова індикаторної діаграми; вибір параметрів, схема дії сил на КШМ, їх визначення та побудова; визначення сумарної дотичної сили, побудова графіка; розрахунок та побудова полярних діаграм навантажень на шейки колінчастого валу; визначення незрівноважених сил та моментів сил інерції графічним та аналітичним способами; розрахунок маховика; використана література. Графічна частина: індикаторна діаграма; рисунки розрахункової схеми дії сил на КШМ; побудова графіків сил, діючих на КШМ; побудова графіків сумарної дотичної сили; побудова полярних діаграм навантажень на шейки колінчастого валу; креслення перетину двигуна (1 аркуш формату А1); Строк виконання проекту _ Виконавець: студент _ Завідуючий кафедрою ДВЗ, У та ТЕ О. А. Гогоренко Керівник О. С. Митрофанов 1. Розрахунково - поясннювальна записка 1.1. Опис конструкції двигуна; MAN 8L16/24 – Рядний, тронковий, чотиритактний дизельний двигун односторонньої дії з турбонаддувом, діаметр циліндра якого 160 мм та ходом поршня 240 мм. Частота обертання колінчастого валу становить 1000 – 1200 об/хв. Рама може мати від п'яти до дев'яти циліндрів (рис.1), (у даному випадку вісім циліндрів). Для простоти обслуговування циліндрова одиниця складається з кришки циліндру(рис 2), сорочки охолодження, втулки циліндра (рис 3), поршня (рис.4) та шатуна (рис.5), які можна демонтувати як цілі вузли з можливістю технічного обслуговування. Впускні та випускні клапани (рис.6), а також паливні насоси двигуна (рис.7) приводяться в дію двома розподільними валами (рис.8), які розташовані в рамі двигуна і приводиться до руху головною зубчастою передачею розташованої з боку маховика. Рух клапанів здійснюється коромислом (рис.9). Коромисло приводиться дію штангами штовхачів, штанги приводяться в дію штовхачами. Встановлені ці штанги у частині водяної сорочки. Кожне коромисло приводить у дію два шпинделі через клапанний міст (рис.10) з упорними гвинтами та регулювальними гвинтами клапанного зазору.  Рис. 1 Рама двигуна  Рис. 2 Кришка циліндру  Рис. 3 Гільза циліндру  Рис 4 Поршень  Рис. 5 Шатун  Рис. 6 Впускний та випускний клапан  Рис.7 Паливний насос  Рис. 8 Розподілні вали  Рис. 9 Коромисло  Рис. 10 Клапанний міст  Колінчастий вал (рис 11) , що є цільною поковкою, підвішений на підвісних підшипниках. Для досягнення відповідного навантаження в підшипниках і рівня вібрації колінчастий вал має противагу, які кріпляться до колінчастого валу за допомогою двох заклепувальних гвинтів. На кінці маховика колінчастий вал забезпечений зубчастим колесом, яке через два проміжні колеса приводить у рух розподільні вали. Тут також встановлена еластична муфта для підключення генератора змінного струму. На протилежному кінці (передньому кінці) є зубчасте з'єднання для масляного та водяних насосів. Мастило для корінних підшипників подається через отвори, просвердлені в рамі двигуна. Від корінних підшипників масло проходить через отвори в колінчастому валу до шатунних підшипників, а звідти через канали в шатунах для змащення поршневих пальців та охолодження поршнів. Колінчастий вал (рис 11) , що є цільною поковкою, підвішений на підвісних підшипниках. Для досягнення відповідного навантаження в підшипниках і рівня вібрації колінчастий вал має противагу, які кріпляться до колінчастого валу за допомогою двох заклепувальних гвинтів. На кінці маховика колінчастий вал забезпечений зубчастим колесом, яке через два проміжні колеса приводить у рух розподільні вали. Тут також встановлена еластична муфта для підключення генератора змінного струму. На протилежному кінці (передньому кінці) є зубчасте з'єднання для масляного та водяних насосів. Мастило для корінних підшипників подається через отвори, просвердлені в рамі двигуна. Від корінних підшипників масло проходить через отвори в колінчастому валу до шатунних підшипників, а звідти через канали в шатунах для змащення поршневих пальців та охолодження поршнів.Рис. 11 Колінчастий вал Швидкість обертання двигуна контролюється електронним регулятором із гідравлічними приводами. В деяких випадках як альтернативу можна використовувати гідравлічний регулятор. Поршень даного двигуна (рис.4) складеного типу з масляним охолодженням має тронк з чавуну з кулястим графітом і голівку з кованої жаростійкої сталі. Оснащений 2 компресійними кільцями та 1 маслоз’ємним кільцем у загартованих кільцевих канавках (рис. 12). Завдяки використанню компресійних кілець з різними бочкоподібними профілями та хромованими робочими поверхнями комплект поршневих кілець оптимізований для забезпечення максимального ущільнюючого ефекту та мінімального ступеня зношування. Поршень має охолодну масляну порожнину поблизу днища поршня та зони поршневих кілець. Теплопередача і, отже, охолодний ефект засновані на ефекті збовтування, що виникає під час руху поршня. Охолодним середовищем є масло із системи мастила двигуна.  Рис. 12 Поршневі кільця Шатун (рис.5) виготовлений методом штампування. Нижня голівка має горизонтальний поділ. Шатун і поршень демонтуються разом із втулкою циліндра, що дозволяє застосувати великий діаметр підшипника та зменшити навантаження на шатуні підшипника. Шатун має розточені канали для подачі масла від шатуна до шатуна. Підшипник шатуна - тиметалевий, покритий ходовим шаром. Вкладиші підшипників відносяться до прецизійного типу і тому повинні встановлюватись без зачистки або іншої адаптації. Шатунний підшипник тиметалевого типу та запресований у шатун. Втулка забезпечена внутрішньою окружною канавкою та карманом для розподілу олії у самій втулці та для підведення олії до бобишок пальців. 1.2. Розрахунок робочого циклу двигуна та побудова його індикаторної діаграми за методикою Гріневецького-Мазінга 1.2.1 Вхідні даніТабл.1

Продовження табл.1

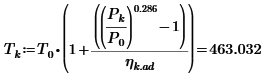

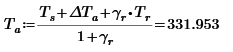

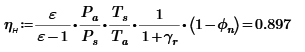

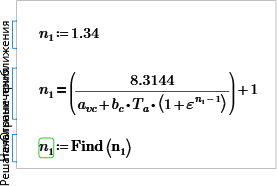

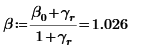

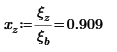

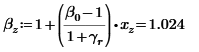

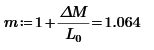

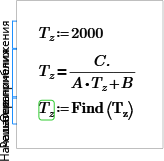

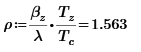

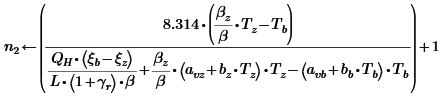

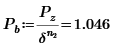

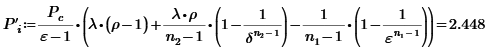

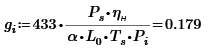

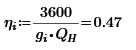

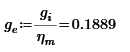

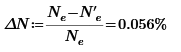

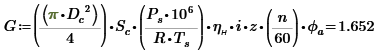

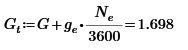

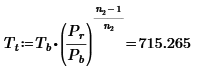

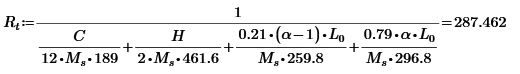

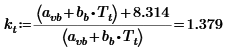

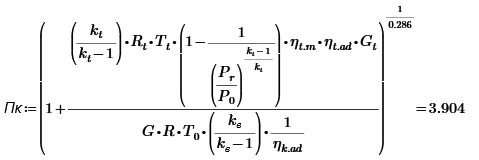

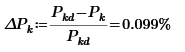

1.2.2. Розрахунок процесу наповнення1.2.2.1 Температура повітря за компресором, К  1.2.2.2 Температура повітря в ресивері, К 1.2.2.3 Темпартура повітря в кінці наповнення, К  1.2.2.4 Тиск повітря в ресивері двигуна 1.2.2.5 Тиск в кінці наповнення, МПа 1.2.2.6 Коефіцієнт наповнення  1.2.3. Розрахунок процесу стиснення1.2.3.1 Регресійне рівняння для розрахунку середньої ізохорної мольної питомої теплоємності повітря, кДж/(кмоль*К) 1.2.3.2 Регресійне рівняння для розрахунку середньої ізохорної мольної питомої теплоємності газів, що відходять, кДж/(кмоль*К) 1.2.3.3 Визначення коефіцієнтів рівняння регресії для теплоємності суміші газів у циліндрі в кінці процесу стиснення 1.2.3.4 Показник політропи стиснення  1.2.3.5 Тиск у кінці стиснення, МПа 1.2.3.6 Температура в кінці стиснення, К 1.2.4. Розрахунок процесу згоряння1.2.4.1 Кількість повітря, що надходить у циліндр кмоль/кг 1.2.4.2 Теоретичний коефіцієнт молекулярної зміни 1.2.4.3 Дійсний коефіцієнт молекулярної зміни  1.2.4.4 Частка палива, що вигоріла до точки z  1.2.4.5 Коефіцієнт молекулярної зміни у точці z  1.2.4.6 Питома ізохорна середня теплоємність у точці z, кДж/(кмоль*К)  1.2.4.7 Визначення коефіцієнтів рівняння регресії для теплоємності робочого тіла у точці b кДж/(кмоль*К) 1.2.4.8 Визначення температури у точці z, К  1.2.4.9 Максимальний тиск у циліндрі, МПа 1.2.5. Розрахунок процесу розширення1.2.5.1 Ступінь попереднього розширення  1.2.5.2 Ступінь подальшого розширення 1.2.5.3 Визначення показника політропи розширення та температури робочого тіла у точці b ,K.  1.2.5.4 Тиск у кінці процесу розширення, МПа  1.2.6. Визначення індикаторних показників циклу1.2.6.1 Теоретичний середній індикаторний тиск, МПа  1.2.6.2 Дійсний середній індикаторний тиск, МПа 1.2.6.3 Питома індикаторна витрата палива кг/(кВт ч)  1.2.6.4 Індикаторний ККД  1.2.7. Визначення ефективних показників1.2.7.1 Середній ефективний тиск, МПа 1.2.7.2 Ефективний ККД 1.2.7.3 Питома ефективна витрата палива кг/(кВт ч)  1.2.7.4 Ефективна потужність двигуна 1.2.7.5 Похибка визначення ефективної потужності  Допустима похибка визначення ефективної потужності не повинна перевищувати 0,5%. 1.2.8. Розрахунок балансу потужності турбіни та компресора1.2.8.1 Визначення витрати повітря двигуном, кг/ч -Газова постійна повітря  1.2.8.2 Витрата газів через турбіну, кг/ч  1.2.8.3 Тиск газів перед турбіною, МПа 1.2.8.4 Температура газів, К  1.2.8.5 Кількість робочого тіла, кмоль/кг 1.2.8.6 Газова постійна для газів, що відходять,  1.2.8.7 Показник адіабати для газів, що відходять  1.2.8.8 Ступінь підвищення тиску повітря в компресорі  1.2.8.9 Розрахунковий тиск наддуву, МПа 1.2.8.10 Похибка визначення тиску наддуву  Допустима похибка визначення тиску наддуву не повинна перевищувати 0,5%. |