стандартизация. Метрология стандартизация и сертификация (1). Руководство к лабораторным и практическим работам по дисциплине Метрология, стандартизация и сертификация для студентов всех направлений

Скачать 2.09 Mb. Скачать 2.09 Mb.

|

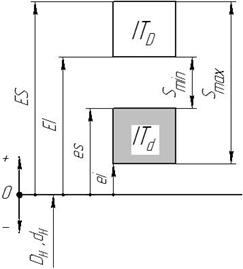

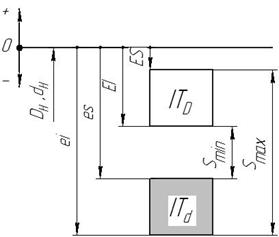

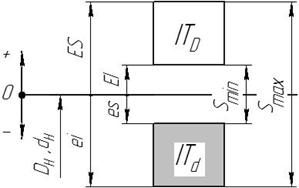

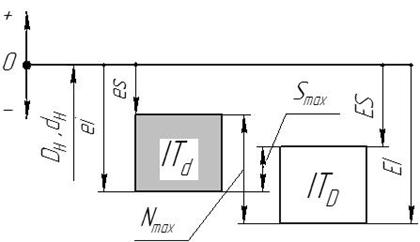

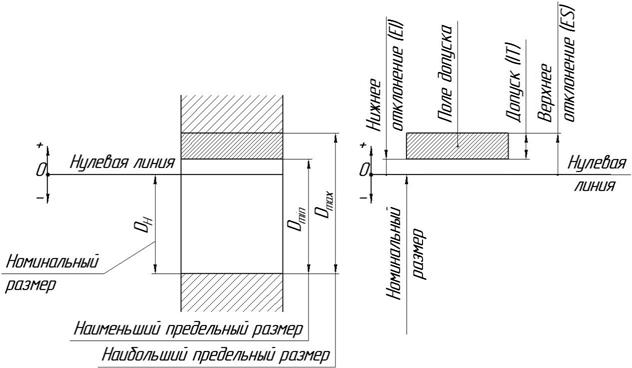

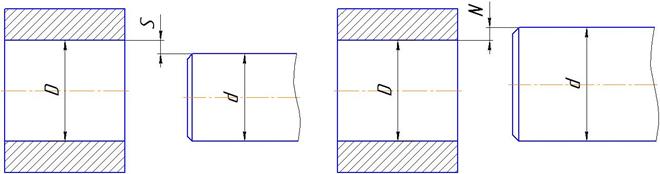

Тема: Единая система допусков и посадок (ЕСДП)Цель работы: Ознакомиться с основными нормами взаимозаменяемости, единой системой допусков и посадок (ЕСДП). Научиться пользоваться стандартами (ЕСДП), строить схемы расположения полей допусков. Общие положения На современных машиностроительных заводах детали, как правило, изготавливают независимо друг от друга в одних цехах, а собирают в сборочные единицы и изделия – в других. При сборке широко используют крепежные детали, различные виды подшипников, электротехнические и другие комплектующие готовых изделий, изготовленные в разное время и на разных заводах. Несмотря на это, сборка изделия осуществляется без подгонки деталей, а полученные в результате сборки изделия отвечают установленным на них техническим условиям. Такая организация производства стала возможной благодаря реализации принципов нормирования требований к деталям, сборочным единицам, машинам, используемых при конструировании. Основополагающими принципами при конструировании являются принципы взаимозаменяемости. Они обеспечиваются, при изготовлении и используются при эксплуатации изделий. Взаимозаменяемость обеспечивает: – гарантированное качество продукции; – упрощение процесса сборки; – предпосылки к широкой специализации и кооперированию заводов; – возможность организации поточного производства; – упрощение ремонта, который сводится к простой замене детали или узла. В целях обеспечения качества продукции, повышения эффективности производства за счет унификации требований к точности, увеличения масштабов выпуска продукции и т.п. используется система допусков и посадок, охватывающая все размерные параметры. Выпускаются отдельные стандарты на предельные отклонения и посадки различных видов соединений, но все они объединяются едиными принципами построения. Основные положения единой системы допусков и посадок (ЕСДП), принципы их построения, схемы расположения полей допусков для различных видов посадок и примеры анализа размеров сопряжений и составляют содержание настоящего учебного пособия. Взаимозаменяемость – это свойство независимо изготовленных деталей и узлов машин, и приборов обеспечивать возможность без пригоночной сборки (или замены при ремонте) сопрягаемых деталей в сборочную единицу, а сборочных единиц – в изделия при соблюдении предъявляемых к ним требований. Взаимозаменяемыми могут быть и изделия в целом. Взаимозаменяемость обеспечивается соблюдением в заданных пределах не только геометрических параметров сопрягаемых деталей, но и электрических, гидравлических, пневматических и других физико-механических параметров деталей и сборочных единиц машин, а также соблюдением кинематических и динамических параметров звеньев механизмов и т.п. Взаимозаменяемость может быть полной и неполной (ограниченная). При полной взаимозаменяемости любая деталь или сборочная единица могут быть поставлены на соответствующие места в машине без дополнительной обработки, пригонки, подбора или регулирования. Полностью взаимозаменяемыми могут быть самые разнообразные детали машин, начиная от самых простых (валики, втулки, пальцы и т.п.) и кончая наиболее сложными (зубчатые колеса, червяки, резьбовые детали и др.). Ограниченно взаимозаменяемыми называются такие детали, при сборке или смене которых может потребоваться групповой подбор деталей (селективная сборка), применение компенсаторов, регулирование положения некоторых частей узла, пригонка. Полностью или ограниченно взаимозаменяемыми могут быть не только детали, но и сборочные единицы, например, блоки цилиндров, муфты сцепления, подшипники качения, свечи зажигания к двигателям внутреннего сгорания, агрегатные узлы и т.п. Тот или иной уровень взаимозаменяемости определяется эксплуатационными требованиями и требованиями рационального производства. Взаимозаменяемость базируется на стандартизации, нормативно-техническим документом, которой является стандарт, устанавливающий комплекс норм, правил и требований к объекту стандартизации. Вопросы взаимозаменяемости в машиностроении и приборостроении регламентируют следующие системы стандартов: «Основные нормы взаимозаменяемости» (ОНВ) и «Единая система допусков и посадок» (ЕСДП). При разработке стандартов используют стандарты Международной организации по стандартизации ИСО. Понятия о размерах и отклонениях Две детали, элементы которых взаимодействуют друг с другом, образуют соединения. Такие детали называются сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. В соединении элементов двух деталей один из них является внутренним (охватывающим), другой – наружным (охватываемым). В системе допусков и посадок гладких соединений наружный элемент условно называется валом, внутренний – отверстием. Термины «отверстие» и «вал» применяют и к несопрягаемым элементам. Размер– числовое значение величины параметра (диаметр, длина и т.д.) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные. Номинальный размер – это размер, который служит, началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер отверстия обозначают латинской прописной буквой Действительный размер – размер элемента, установленный измерением. Предельные размеры – два предельно допустимых размера, в пределах которых должен находиться действительный размер детали (рисунок 1, а, б). Большим из двух предельных размеров называется наибольшим предельным размером (Dmax, dmах), меньшим – наименьшим предельным размером (Dmin, dmin). Из этих определений следует, что для изготовления детали ее размер должен задаваться двумя предельно допустимыми значениями: наибольшим и наименьшим. Отклонением размера называется алгебраическая разность между размером (действительным, предельным) и соответствующим номинальным размерами. Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения, применяя при этом краткие термины – верхнее и нижнее отклонения. Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Верхнее отклонение отверстия обозначают буквами ES, вала – es. Следовательно, ES=Dmax–Dн; (1) еs = dmax – dн. (2) Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами. Нижнее отклонение отверстия обозначают буквами EI, вала – ei, EI =Dmin–Dн; (3) еi =dmin–dн. (4)  а) б) Рисунок 1. Предельные размеры отверстия и графическое изображение его поля допуска: а – схема отверстия; б – изображение поля допуска отверстия Допуск (Т) – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Стандартный допуск (IT) – допуск, установленный системой допусков и посадок. Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами или верхним и нижним отклонениями и определяемое его положением относительно номинального размера (рисунок 1, б). Изобразить отклонения и допуски в одном масштабе с размерами детали практически невозможно. При графическом изображении полей допусков предельные отклонения размеров в условном масштабе откладываются от нулевой линии. Нулевая линия – это линия, соответствующая номинальному размеру. Приведем формулы, по которым вычисляются предельные размеры и допуски: – наибольший предельный размер отверстия  (5) (5)– наименьший предельный размер отверстия  (6) (6)– наибольший предельный размер вала  (7) (7)– наименьший предельный размер вала – допуск отверстия или – допуск вала или  (12) (12)Посадка. Виды посадок Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Различают три вида посадок: посадки с зазором (рисунок 2, а); посадки с натягом (рисунок 2, б); переходные посадки. Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала. Зазор (S) – это положительная разность между размером отверстия (D) и размером вала (d) (рисунок 2, а).  (13) (13) а) б) Рисунок 2. Схема образования зазоров и натягов в соединении вал – втулка При посадке с зазором размер отверстия всегда больше или равен размеру вала, следовательно, на схеме поле допуска отверстия располагается выше поля допуска вала (рисунок 3, а, б, в).

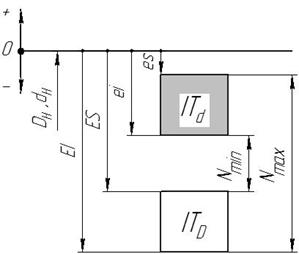

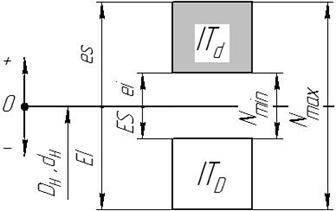

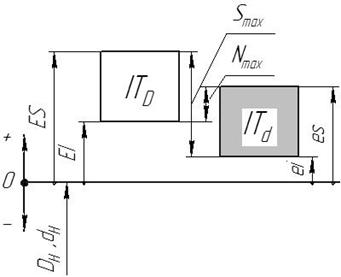

а) б) в) Рисунок 3. Графическое изображение полей допусков для посадок с зазором: а – отклонения размеров отверстия и вала положительные; б – отклонения размеров отверстия и вала отрицательные; в – отклонения размеров отверстия положительные, вала – отрицательные Наибольший зазор (Smax) – это разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала, т.е. Наименьший зазор (Smin) – это разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала, т.е. Средний зазор (Sm) –  Допуск посадки с зазором (ITs) – сумма допусков отверстия и вала, составляющих соединение Посадка с натягом– посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала. При графическом изображении поле допуска отверстия расположено под полем допуска вала (рисунок 4, а, б, в).

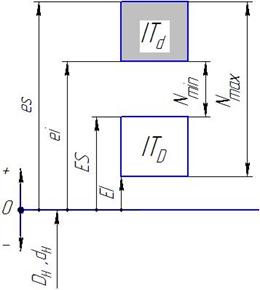

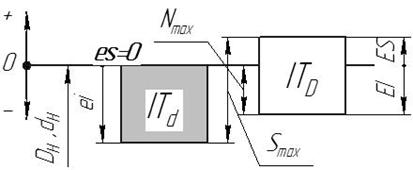

а) б) в) Рисунок 4. Графическое изображение полей допусков для посадок с натягом: а – отклонения размеров отверстия и вала положительные; б – отклонения размеров отверстия и вала отрицательные; в – отклонения размеров вала положительные, отверстия – отрицательные Натяг (N) – это разность размеров вала и отверстия до сборки (рисунок 2, б): N = d - D (21) Наибольший натяг (Nmax) – это разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала: Наименьший натяг (Nmin) – это разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала: Средний натяг (Nm) – среднее арифметическое наибольшего и наименьшего натягов: Допуск посадки с натягом (ITN) – разность между наибольшим и наименьшими натягами (сумма допусков отверстия и вала, составляющих соединение): Посадки с натягом используются в тех случаях, когда необходимо передать крутящий момент или осевую силу без дополнительного крепления за счет сил трения, создаваемых натягом. Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в зависимости от действительных размеров отверстия и вала. Для переходной посадки характерно частичное перекрытие полей допусков отверстия и вала при их графическом изображении (рисунок 5). Переходная посадка характеризуется наибольшим зазором Smax и наибольшим натягом Nmax. При определении наибольшего зазора и наибольшего натяга следует воспользоваться формулами (14); (15) ,(22); (23).

а) б) в) Рисунок 5 . Возможное расположение полей допусков отверстий и валов в переходных посадках: а – поля допусков располагаются над нулевой линией; б – поля допусков пересекают нулевую линию; в – поля допусков располагаются под нулевой линией Допуск переходной посадки ITSN равен сумме допусков отверстия и вала, составляющих соединение: Система допусков и посадок – это совокупность рядов допусков и посадок, закономерно построенных на основе теоретических и экспериментальных исследовании и оформленных в виде стандарта. В настоящее время разработаны и действуют системы допусков и посадок для следующих типовых видов сопряжения: гладких, конических, резьбовых, шпоночных, шлицевых и др. Системы допусков и посадок облегчают назначение точностных параметров деталей, ограничивая промышленность минимально необходимыми, но достаточными для реальных целей возможностями выбора. В настоящее время большинство стран мира применяют системы допусков и посадок ISO (InternationaiOrganisation for Standaztisation), которые созданы для возможностей унификации национальных систем допусков и посадок. В нашей стране переход на единую систему допусков и посадок и основные нормы взаимозаменяемости, которые основаны на стандартах и рекомендациях ISO, начался с 1977г. Такой переход создает возможности для международной специализации и кооперирования при производстве деталей, сборочных единиц, технологической оснастки, машин и т.п.; обеспечивает повышение конкурентоспособности отечественной продукции на мировом рынке и эффективность научно-технического обмена между различными странами и др. Основы построения системы допусков и посадок Основы построения ЕСДП изложены в ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений». Интервалы номинальных размеров. С целью упрощения таблиц допусков и посадок номинальные размеры разбиты на диапазоны и интервалы. Номинальные размеры, охватываемые ЕСДП, разбиты на следующие диапазоны: мене 1 мм; от 1 до 500 мм; свыше 500 до 3150 мм; свыше 3150 до 10000 мм; свыше 10000 до 40000 мм. Наиболее широко используемым диапазоном в машиностроении является диапазон размеров от 1 до500 мм. Каждый из диапазонов, в свою очередь, разделен на несколько интервалов. Это сделано потому, что назначать допуск для каждого номинального размера нецелесообразно. Таблицы допусков в этом случае получились бы громоздкими, а сами допуски для смежных размеров отличались бы один от другого незначительно. В связи с этим для всех размеров, охватываемых интервалом, назначается один и тот же допуск. Расчет допусков и предельных отклонений для каждого интервала номинальных размеров производится по среднему геометрическому ( Допуски. В каждом изделии детали разного назначения изготавливают с различной точностью, в зависимости от требований, предъявляемым к ним. Для нормирования точности установлены квалитеты (степени точности). Квалитет (степень точности) – совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров. В ЕСДП установлено 20 квалитетов, обозначаемых в порядке увеличения допуска: 01; 0; 1; 2 … 18. Сокращенно допуск по одному из квалитетов обозначается буквами IT и номером квалитета, например IT7 означает допуск по седьмому квалитету. Величина допуска для диапазона размеров от 1 до 500 мм, для квалитетов 2 18 определяется по формуле: где Число единиц допуска Таблица 2

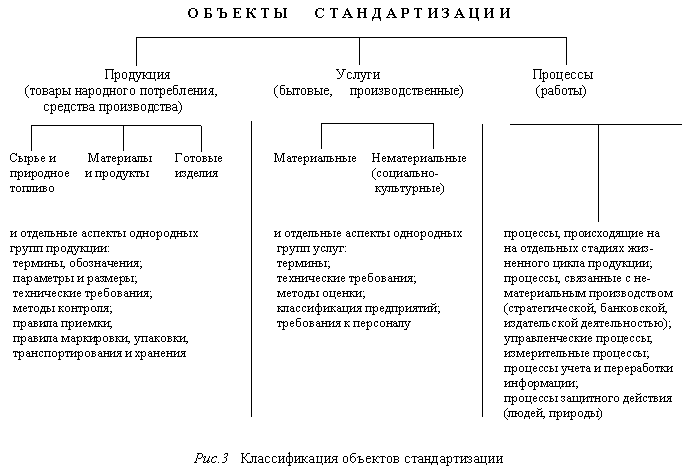

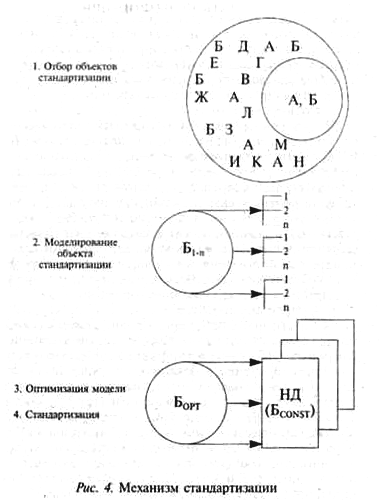

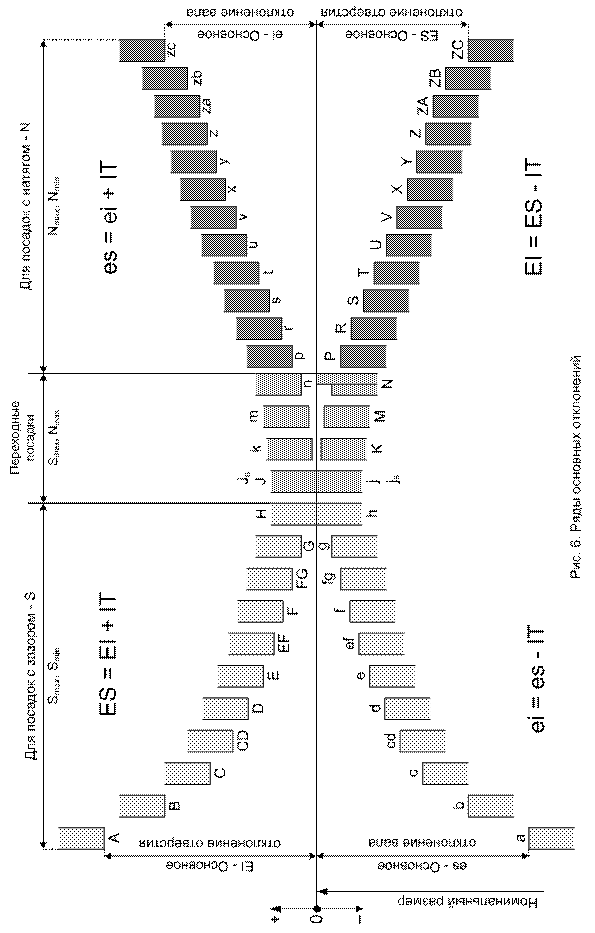

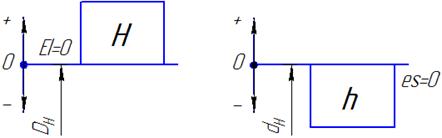

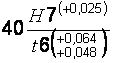

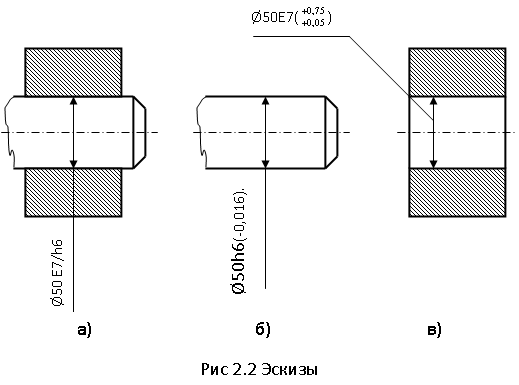

Единица допуска В ЕСДП для размеров от 1 до 500 мм единица допуска определяется по формуле Значения допусков для размеров от 1 до 500 мм приведены в прил. А. Для квалитетов 01, 0 и 1 допуски определяются по специальным формулам, приведенным в стандарте [4]. Основные отклонения В ЕСДП расположение поля допуска относительно нулевой линии характеризуется основным отклонением. Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), ближайшее к нулевой линии. Основные отклонения обозначаются одной или двумя буквами латинского алфавита, прописными для отверстий (А ,В ,С, СD,D … ZC) и строчными для валов (а,в,с,сd … zc) (рис. 6). В ЕСДП введены понятия основного вала и основного отверстия. Основный вал – вал, верхнее отклонение которого равно нулю, т.е. es = 0. Основное отверстие – отверстие, нижнее отклонение которого равно нулю, т.е. EI = 0. Основной вал обозначается буквой h, а основное отверстие – Н. Буквами Js, js, обозначается симметричное расположение поля допуска размера относительно нулевой линии. В этом случае числовые значения верхнего и нижнего отклонений одинаковы и определяются в зависимости от допуска (квалитета). При одном и том же буквенном обозначении числовое значение основного отклонения изменяется в зависимости от номинального размера. Исходными при построении системы были приняты основные отклонения валов, числовые значения которых рассчитаны по формулам, которые приведены в ГОСТ 25346-89 [4]. Числовые значения основных отклонений валов приведены в прил. Б.  Рисунок 6. Основные отклонения валов и отверстий  Рисунок 7. Расположение полей допусков основного отверстия (Н) и основного вала (h) Основные отклонения отверстий, как правило, равны по числовому значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой, следовательно: для отверстий с отклонениями А … Н EI = –es; для отверстий с отклонениями J … ZC ES = –ei. Данное правило действительно для всех отклонений, за исключением тех, на Числовые значения основных отклонений отверстий приведены в прил. В. Образование и обозначение полей допусков В ЕСДП поле допуска образуется сочетанием основного отклонения и квалитета. Соответственно условное обозначение поля допуска состоит из буквы (букв) основного отклонения и номера квалитета, например: – поля допусков валов: h6, d8, k7, p9; – поля допусков отверстий: H8, N9, F7, R10. По основному отклонению и допуску определяется второе предельное отклонение, ограничивающее данное поле допуска. Если поле допуска располагается ниже нулевой линии, то основным отклонением является верхнее отклонение, а нижнее определяется по формулам: – для вала: ei = es – IT; (35) – для отверстия: EI = ES – IT. (36) При расположении поля допуска выше нулевой линии основным отклонением является нижнее отклонение, а верхнее отклонение определяется по формулам: – для вала: es = ei + IT, (37) – для отверстия ES = EI + IT. (38) Обозначение поля допуска указывается после номинального размера. Например: 40a11; 60Н7; 35k8. Посадка обозначается в виде дроби, в числителе которой указывается обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала. Например: Обозначение посадки указывается после номинального размера сопряжения, например: В ЕСДП допускаются любые сочетания основных отклонений и квалитетов, что позволяет получить большое число различных полей допусков валов и отверстий. Это значительно превышает потребности промышленности. В связи с этим путем отбора была установлена ограниченная номенклатура полей допусков (ГОСТ 25347-82). Посадки в ЕСДП предусмотрены в системе отверстия и в системе вала. Система отверстия – это система допусков и посадок, в которой требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия. Примеры посадок в системе отверстия: Система вала – это система допусков и посадок, в которой требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала. Примеры посадок в системе вала: Системы отверстия и вала формально равноправны. Однако система отверстия является наиболее предпочтительной, так как она более экономична. Это обусловлено значительно меньшей номенклатурой инструментов для обработки деталей. Нанесение предельных отклонений размеров на чертежах Нанесение предельных отклонений на чертежах регламентируется ГОСТ 2.307-68. Предусмотрены три способа указания отклонений: 1) числовой: 2) условный: 50h7; 60Р8; 150F8; 315е9; 3) смешанный: Если одно из предельных отклонений равно нулю, то его можно не указывать, например: Размеры сопряжений можно указывать любым из этих способов, например:  ; ;  . . Рисунок 8 Эскизы соединения. а) соединение вала и втулки, б) вал, в) втулка Контрольные вопросы 1. Взаимозаменяемость обеспечивает… 2. Размеры подразделяют на … 3. Посадка виды посадок? 4. Основные отклонения? Практическая работа №3 Тема: Сущность и содержание стандартизации Цель работы: Ознакомиться с основными понятиями в области стандартизации. Общие сведения

Практическая работа №4 |