Прикл.механ. реш.задач. Руководство к решению контрольных задач по дисциплине и примеры решения задач Москва мгоу 2009 год аннотация

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

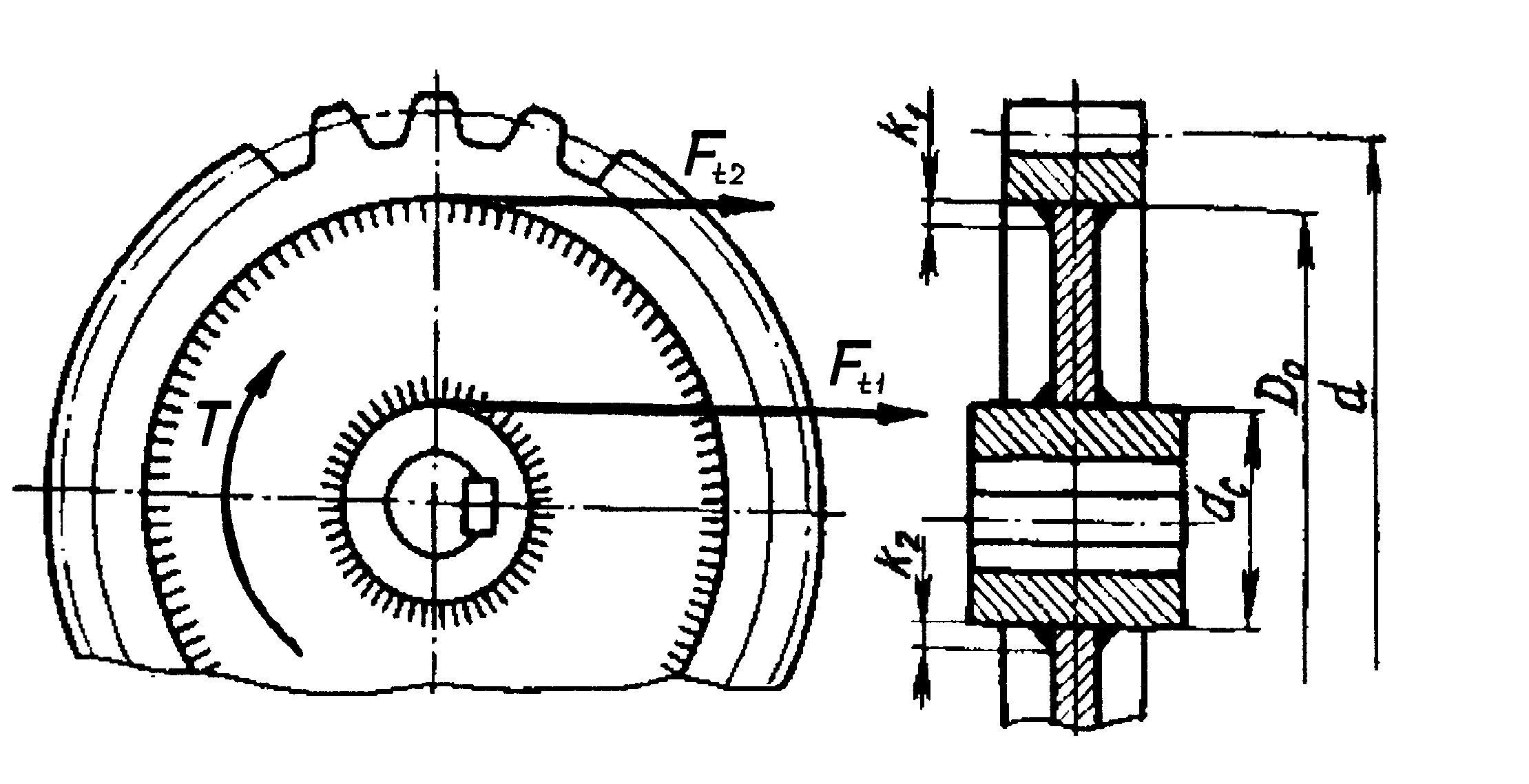

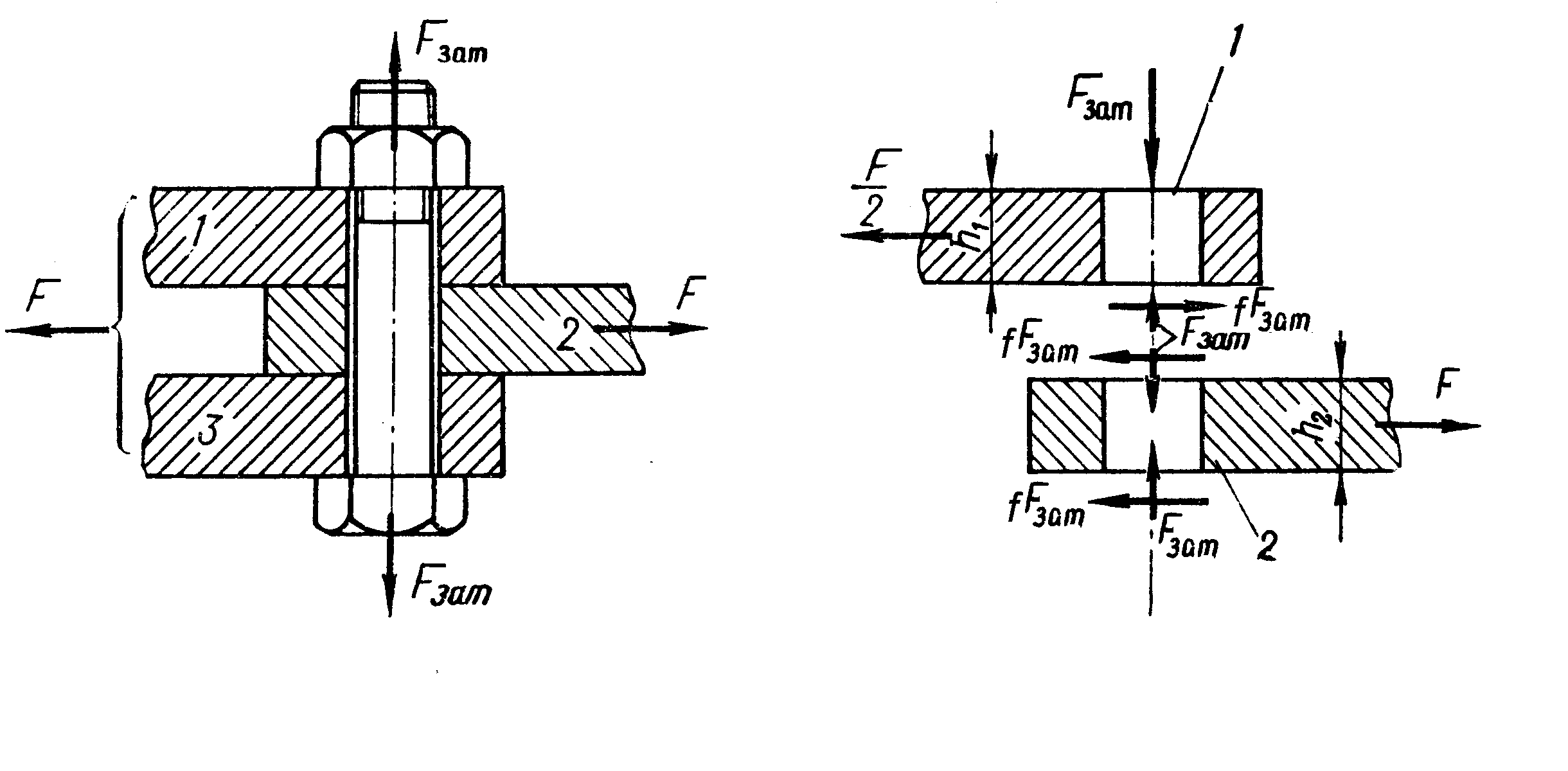

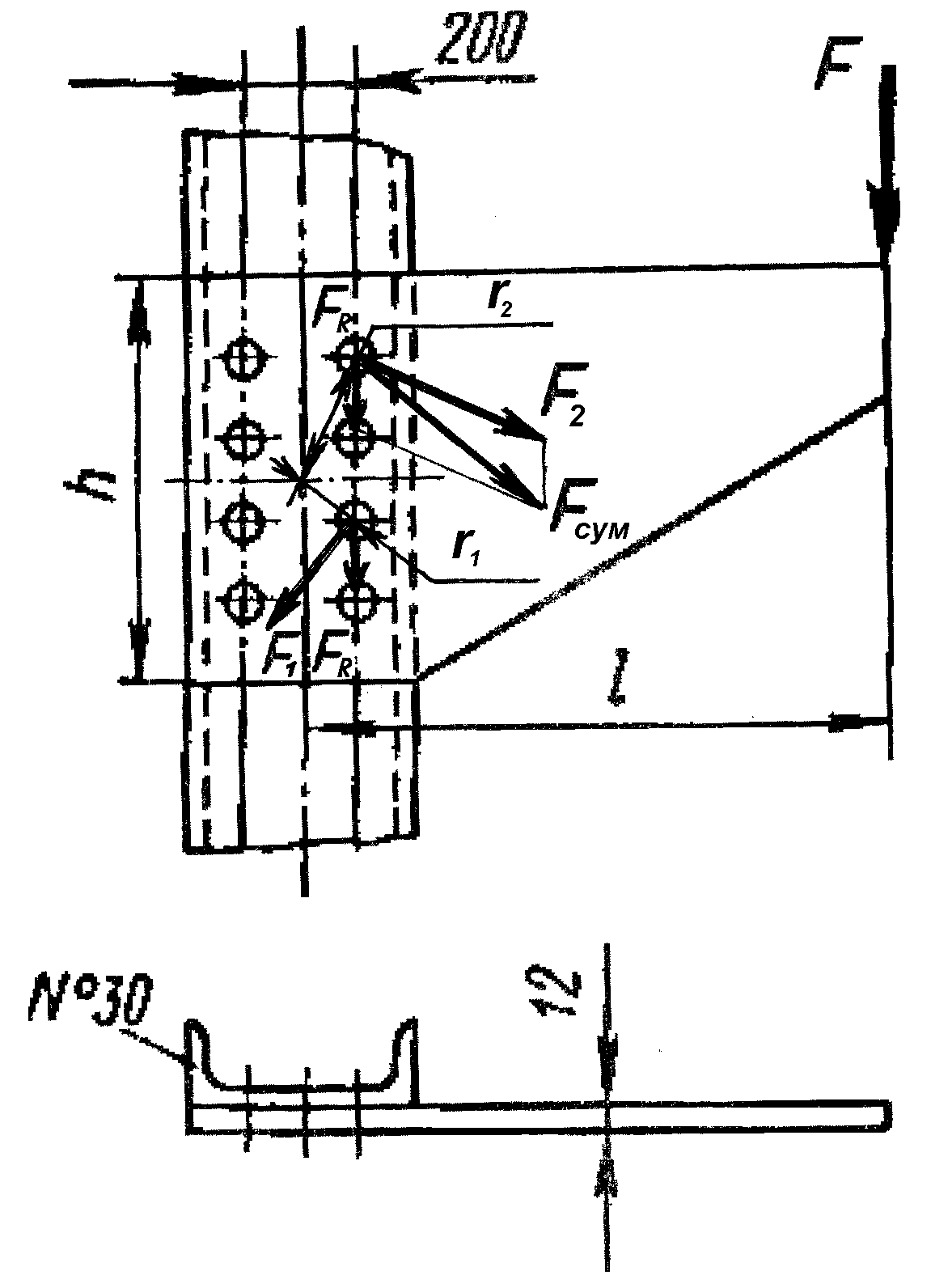

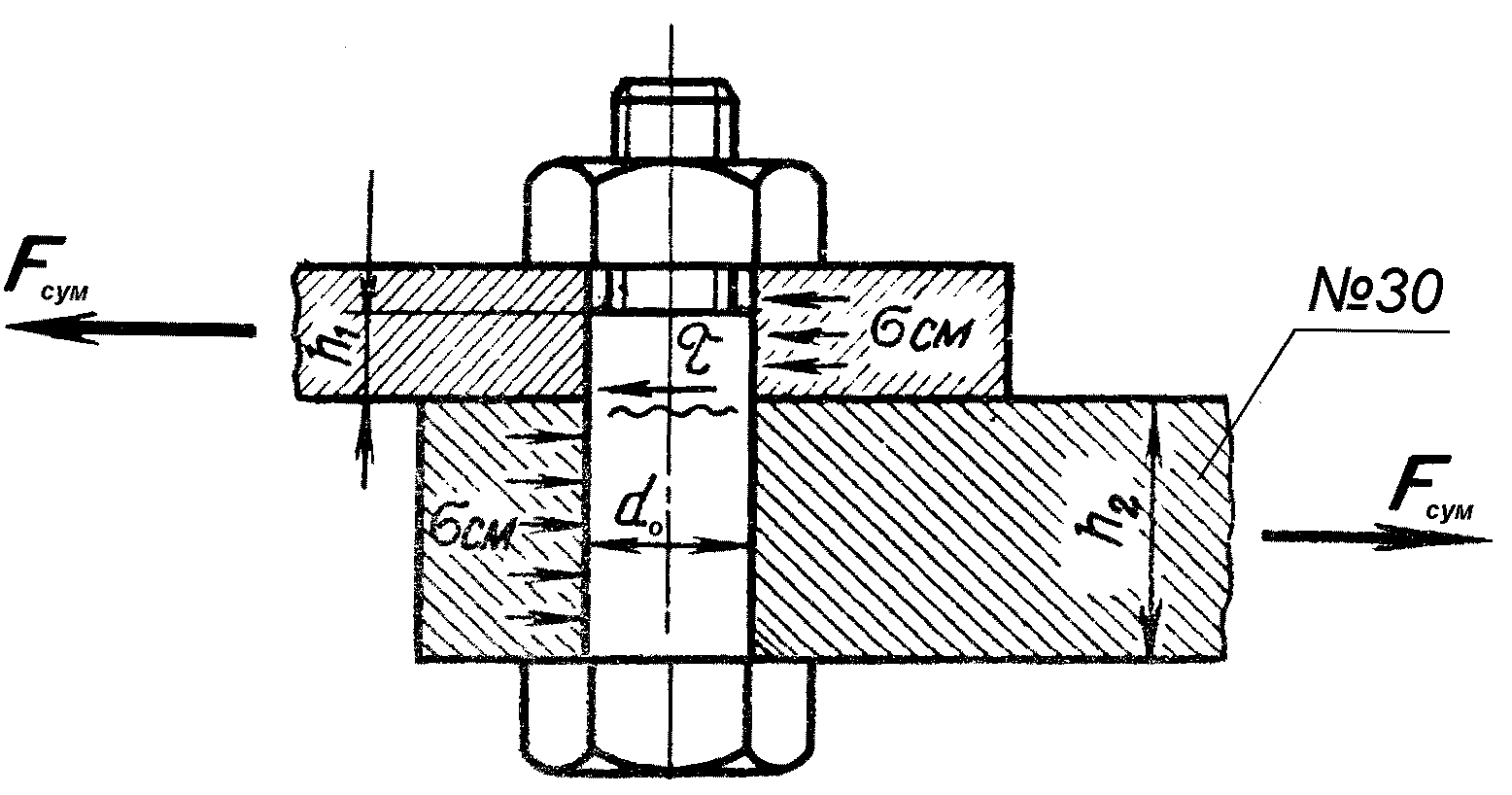

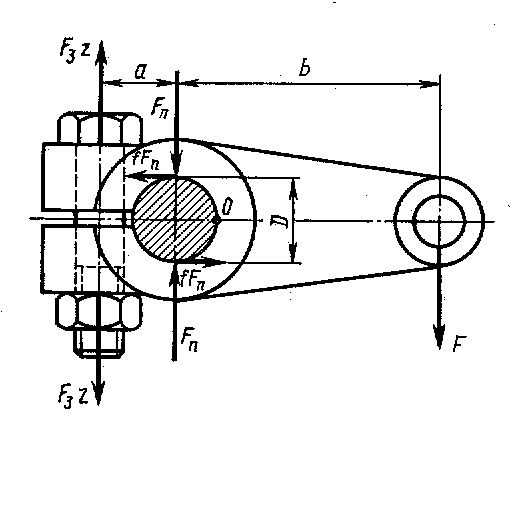

РАЗДЕЛ 3. ЗАДАЧИ ПО ДЕТАЛЯМ МАШИН. Общие сведения В этом разделе рассматриваются расчеты сварных и резьбовых соединений. Решение задач выполняют либо в виде проектного расчета (определение размеров), либо в виде проверочного (расчет по условию прочности), при котором расчетные напряжения должны быть равны или меньше чем допускаемые σ расч < [ σ ]. Рекомендуется решать задачи в следующей последовательности: 1. Составить расчетную схему соединения, показать все действующие силы, моменты сил и моменты пар сил, проставить размеры, обозначить параметры на рисунке в соответствии с используемыми формулами. 2. Задать материалы соединяемых деталей и определить допускаемые напряжения [ σ ] и [ τ ]. 3. Произвести необходимые расчеты по формулам, приводя ссылки на литературные источники, откуда эти формулы взяты. При расчетах сварных соединений допускаемые напряжения в сварных швах следует определять с учетом коэффициента ослабления прочности материала сварного шва, который равен φ = 0,8 -1,0. Стыковые швы рассчитывают на растяжение. Толщина поперечного сечения стыкового шва принимается равной наименьшей толщине свариваемых деталей. Угловые швы рассчитывают по напряжениям среза, лежащим в плоскости биссектрисы прямого угла поперечного сечения шва. Толщину поперечного сечения углового шва принимают h = 0,7k, где k – катет шва. В случае, когда требуется рассчитать длину шва l, катет шва k принимают равным наименьшей толщине свариваемых деталей. Если длина шва известна, то катет шва k находят расчетом. Значения коэффициентов запаса прочности и коэффициентов трения следует выбирать в соответствии с рекомендациями, изложенными в литературе [ ] . В резьбовых соединениях необходимо рассчитать болты при действии на них усилий и моментов, определить внутренний диаметр резьбы болта и далее по стандарту подобрать внешний диаметр резьбы. Следует дать эскиз рассчитываемой конструкции, показать действующие силы и размеры. Задавшись материалом болта, необходимо вычислить допускаемое напряжение на растяжение, приняв коэффициент запаса по пределу текучести равным s = 2,5. 3.1. Расчет сварных соединений П 12 ример 3.1.1. Две полосы из стали - Ст.3 размером 200 x 12 мм. соединены стыковым сварным швом и нагружены силами F (рис. 3.1.1). Определить допускаемое значение усилия F, если сварной шов выполнен вручную, а допускаемые напряжения растяжения для выбранного материала полос равны σ = 160 МПа = 160 Н/мм2. При решении задачи используют соотношения сопротивления материалов при растяжении и коэффициент ослабления прочности сварного шва при сварке.  200 Рис. 3.1.1 Решение. 1. Значение допускаемого напряжения в сварном шве при использовании ручной сварки найдем из соотношения При коэффициенте ослабления прочности сварного шва 2. В общем случае напряжение растяжения в стыковом сварном шве от действия нагрузки F равно σ = F / A < = [ σ’ ]. 3.Значение допускаемого усилия растяжения определим из условия прочности при растяжении где А = 200 . 12 = 2400 мм2 – площадь поперечного сечения полосы. Пример 3.1.2. Полоса сечением 160 х 10 мм. из стали Ст. 3 нагружена силой F и приварена вручную к косынке двумя фланговыми швами (рис. 3.1.2). Определить требуемую длину lф фланговых швов, приняв величину катета сварного шва, равной толщине полосы. Сварное соединение должно быть равнопрочным привариваемой полосе.  10 10F F lф 160 Рис. 3.1.2 Решение. При симметричном расположении полосы и косынки относительно линии действия сил и равенстве длин фланговых швов усилия и напряжения в швах будут одинаковыми. 1. Напряжение среза в угловом сварном шве определится из соотношения 2. Величину допускаемого напряжения среза в угловом сварном шве при ручной сварке принимают [ τ ] = [ τ’ ] φ, где величина Приняв коэффициент ослабления сварного шва при ручной сварке равным φ = 0,9, вычислим допускаемые напряжения среза по формуле где [σ ] = 160 Н/мм2 - допускаемое напряжение растяжения. 3. Из требования равнопрочности (восприятия одинаковой нагрузки) пластины и сварного шва определим максимальное допускаемое усилие растяжения пластины [F] по формуле [ F ] = A / σ = 1600. 160 = 256 . 10З Н, где А = 160.10 = 1600 мм2 – площадь поперечного сечения пластины. 4. Требуемая длина двух фланговых швов при действии расчетной силы будет равна Длина каждого сварного шва составит l = 211,5 мм. Принимаем l = 220 мм. Пример 3.1.3. Рассчитать сварные соединения однодискового зубчатого колеса, передающего вращающий момент Т = 30 kHм(рис.3.1.3). Внутренний диаметр диска dс = 210 мм, наружный - D0 =500 мм. Материал обода, ступицы и диска – сталь Ст.3, для которой [σ]p=160 H/мм2 . Сварка ручная, дуговая электродом Э50А. Шов двусторонний ( i =2 ). В задаче из расчетов на срез рассчитать катеты угловых сварных швов –k1 и k2 на диаметрах – D0 и d с от действия вращающего момента – Т.  Рис 3.1.3 Решение. Обозначим: Ft1 – окружная сила на внутреннем диаметре диска dc; Ft2 – окружная сила на наружном диаметре диска D0. 1. Допускаемое напряжение среза для угловых сварных швов где величина 2. Окружные силы на внутреннем и наружном диаметрах диска: 3. Внутренний и наружный периметры диска (длины фланговых швов) равны: 4. Высота катета по внутреннему периметру диска равна где i = 2 – число плоскостей среза. 5. Высота катета по наружному периметру диска находится по формуле, аналогичной приведенной выше Так как по условию технологии ручной сварки катет сварного шва принимают не менее 3 мм, назначаем k1= 3 мм. Сварной шов принимаем непрерывным. Тогда расчетное напряжение среза этого шва равно Условие прочности шва обеспечивается. 3.2. Расчет резьбовых соединений. Пример 3.2.1. Три стальные полосы, растянутые силой F = 5,6 кH, крепятся с помощью двух болтов, поставленных с зазором и выполненных из стали. (рис.3.2.1). Определить диаметр болтов при постоянной нагрузке.  Рис. 3.2.1. Решение. 1. Обозначим: Fзат – усилие затяжки болта, растягивающее болт; f – коэффициент трения в стыке полос; Fзат*f – сила трения в стыке. 2. Материал болтов сталь – Ст.3 , с пределом текучести σ т = 240 H/мм2. Для болтового соединения с неконтролируемой затяжкой принимаем коэффициент запаса [sт] = 3,5, тогда допускаемое напряжение растяжения равно 3. Принимаем коэффициент запаса по сдвигу листов K = 1,6, число плоскостей трения в стыке деталей i = 2, коэффициент трения f = 0,16 и число болтов z = 2. Cила затяжки болта равна 4. Расчетная сила затяжки болта с учетом деформации кручения болта при затяжке 5. Расчетный внутренний диаметр резьбы Принимаем резьбу М 22 с шагом p = 2,5 мм, для которой внутренний диаметр резьбы равен d1 = 19,26 мм. (см. таблицу 3). Болт М 22 пригоден, т.к. его внутренний диаметр резьбы несколько больше расчетного. Пример 3.2.2. Рассчитать болты (z = 8) крепления стальной пластины (рис.3.2.2.1). к швеллеру № 30 (см. таблицу 2). Материал пластины – сталь с [σ] = 160 МПа, толщина δ = 12мм., поперечное усилие на пластину F = 20000 H, плечо действия силы равно l = 620 мм, расстояние между рядами болтов b = 200 мм, болты из стали Ст.20 с пределом текучести В задаче следует определить суммарную силу на наиболее нагруженный болт от действия усилия F и момента M = F.l и определить его диаметр, исходя из условия прочности болта на срез. Решение. 1. Обозначим: усилие сдвига от силы F на каждый болт – FR, усилие от действующего момента  Рис. 3.2.2.1 2. Предварительно, не учитывая ослабление опасного сечения отверстиями, определим высоту пластины h из расчета на изгибную прочность Откуда h = Принимаем h = 200 мм. Расстояние между болтами равно р = 200 / 5 = 40 мм. 3. На каждый болт действует усилие сдвига от силы F и усилие от крутящего момента M = F l. Усилие сдвига на один болт FR = F / z = 20000 / 8 = 2500 H; 4. Усилия в болтах от действующего крутящего момента пропорциональны расстояниям их r1 и r2 от центра тяжести стыка. Примечание. При нечетном количестве болтов их следует располагать в шахматном порядке, а координаты центра тяжести стыка определить геометрическими построениями. Из условия равенства приложенного и воспринимаемого моментов имеем соотношение где F1 / F2 = r1 / r2; r1= r2 = Действующий момент равен T = F.l = 2 0000 . 620 = 12,4 . 106 H.мм; Усилия от момента на соответствующие болты равны F2 = F1 .r2 / r1 = 13000 . 117 / 102 = 14900 H. 5. Для наиболее нагруженных удаленных болтов суммарную нагрузку Fсум находим графически, откладывая в масштабе значения FR и F2 . Полученное значение наибольшего суммарного усилия равно Fсум = 16000 Н.  Рис. 3.2.2.2. 6. Составляем расчетную схему для болта (рис.3.2.2.2) . Обозначаем: h1 – высота посадочного места болта в соединяемой детали (в пластине); h2 – толщина другой соединяемой детали (швеллера №30); τ – касательные напряжения среза в опасном сечении болта; σсм – нормальные напряжения смятия посадочной поверхности болта. 7. Определяем диаметр посадочной поверхности болтов из условия прочности на срез по формуле : где [τ] = 0,4т σ т = 0,4 . 240 = 96 МПа . Найденному значению d0 удовлетворяет болт с диаметром под развертку d0=17 и с диаметром нарезной части М 16 x 2 мм. ( см. таблицу 3). Длина l2 посадочного места болта с диаметром d0: l2 = 22 мм 8. Проверяем прочность на смятие по формуле : 9. Учитывая ослабление опасного сечения пластины при изгибе отверстиями под болты, с некоторым запасом назначаем ширину пластины h=200+4. 17=268 мм, округляем h=270 мм, а расстояние между болтами р=270:5=54 мм. Пример 3.2.3. Определить диаметр болтов клеммового соединения (рис.3.2.3) .Диаметр вала D = 32 мм. , коэффициент трения f = 0,16 , сила F = 600 Н, размеры : а = 80 мм. , b = 600 мм., число болтов z = 1, допускаемое напряжение для болта В задаче расчет болтов выполняют от совместного действия растяжения и кручения при затяжке. Усилие затяжки определяют из равенства действующего момента от силы F и момента от сил трения на сопрягаемых поверхностях вала и клеммы.  Рис. 3.2.3 Решение. 1. Обозначим: Fз=Fзат – усилие затяжки болта; Fn – сила, действующая по нормали к поверхности контакта, между клеммой и валом после затяжки болта; fFn – сила трения между клеммой и валом. 2. Усилие затяжки болта Fзат вызывает на стыке вала и втулки силу трения равную Fтр = Fn f, где Fn - сила нормального давления. Момент сил трения равен внешнему действующему моменту, умноженному на коэффициент запаса по сдвигу, т.е. Fтр D = 1,2 F.b, или Fn f . D = 1,2 F.b Тогда сила нормального давления равна Из предположения, что половинки ступицы клеммы соединяются с рычагом шарнирно, можно записать следующее выражение для моментов от усилий Fn и Fзат z. Fзат z ( а + 0,5.D) = Fn. 0,5.D Откуда 3. Внутренний диаметр болта будет равен, с учетом деформации кручения при затяжке Этому значению d1 удовлетворяет болт М 42 х 3 (см. табл. 3). |