Контроль качества44. С. Н. Яшин Титова Н. А., Корнилов Д. А

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

ЗАДАНИЕ Провести стратификацию данных, приведенных в табл. 2.18. Результат представить в виде табл. 2.19, на основе которой построить диаграмму стратификации и сделать выводы. Таблица 2.18 Данные о причинах возникновения дефектов

Таблица 2.19 Стратификация данных для задачи 1

Провести стратификацию данных, приведенных в табл. 2.20, представив их виде табл. 2.21, на ее основе построить диаграмму стратификации и сделать выводы. Таблица 2.20 Данные о причинах возникновения дефектов

Таблица 2.2 Стратификация данных для задачи 2

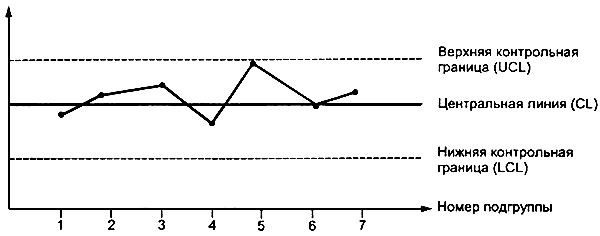

КОНТРОЛЬНЫЕ КАРТЫ Контрольная карта (карта Шухарта) - это линейчатый график, построенный на основании данных измерений показателей процесса (или продукта) в различные периоды времени. Он позволяет отразить динамику изменений показателя и за счет этого контролировать процесс. Эти графики имеют дополнительно нанесенные горизонтальные линии, которые обозначают верхнюю и нижнюю контрольную границу статистически допустимых изменений измеряемой величины, а также среднее значение всех измерений. Уолтер Эндрю Шухарт (1891-1967) - всемирно известный американский учёный и консультант по теории управления качеством, положивший начало статистическому контролю качества. Он стал первым почетным членом Американского общества качества (ASQ) и по праву считается "Отцом статистического управления качества". Работая в качестве инженера в отделе технического контроля фирмы "Вестерн Электрик", США, Уолтер Шухарт разработал метод построения диаграмм контроля производственного процесса, позволявших провести его анализ на основании статистической оценки показателя качества. В дальнейшем эти карты получили название "контрольные карты Шухарта" и стали применяться относительно многих других процессов. С помощью контрольных карт менеджмент качества вошел во вторую фазу своего развития - фазу контроля качества. Здесь основные усилия производителя для достижения качества сосредоточились не на том, как обнаружить и изъять негодные изделия до их отгрузки потребителю, а на том, как увеличить выход годных изделий в процессе производства. В 1954 году Шухарт стал профессором Рютгерского университета, а в 1947 году Американское общество по контролю качества учредило медаль имени Шухарта, которая вручается ежегодно заслуженному специалисту в области качества. Концепция Уолтера Шухарта заключается в следующем: 1) нужно не искать виноватых, а, вовлекая всех причастных, искать причины несоответствий и устранять их; 2) источниками дефектов и несоответствий становятся вариации процессов. Контрольная карта - это графическое средство применения статистических методов, важность которых для управления производственными процессами была впервые показана доктором Уолтером Шухартом в 1924 г. Теория контрольных карт различает два вида изменчивости. Первый вид - случайная изменчивость, вызываемая "общими" или "случайными" причинами. Она обусловлена широким набором таких причин, которые присутствуют постоянно, которые нелегко или экономически нецелесообразно в данный момент выявить, и среди которых нет заметно преобладающих. Однако в целом сумма всех этих причин создает то, что можно считать системной изменчивостью (вариабельностью) процесса. Предотвращение или уменьшение влияния обычных причин требует управленческих решений, направленных в первую очередь на изменение системы. Второй вид изменчивости представляет собой случайные вмешательства в процесс таких причин, какие не свойственны процессу внутренне, не принадлежат системе и могут быть обнаружены и устранены, по крайней мере, теоретически. Эти причины принято называть «специальными» или «особыми» причинами вариабельности. К ним, например, могут быть отнесены недостаточная однородность материала, поломка инструмента, ошибки персонала, невыполнение процедур и т.п. До тех пор, пока в процессе присутствуют специальные причины вариаций, он, по определению, предложенному Шухартом, является нестабильным, или неуправляемым. Поэтому цель контрольных карт - определить, стабилен ли процесс. Если нет, то главная задача - приведение процесса в стабильное состояние, для чего нужно найти коренные причины вмешательства в систему и устранить их. Если в процессе присутствуют только общие причины вариабельности, то он находится в статистически управляемом состоянии. Для контроля качества применяются различные контрольные карты, например, карты средних значений, медиан, средних квадратических отклонений, размахов, числа дефектных единиц продукции, доли дефектных единиц продукции, числа дефектов, числа дефектов на единицу продукции и пр. Выбор контрольной карты зависит от целей управления и вида контролируемых данных (количественный признак или альтернативный признак). Если необходимо определять фактические значения контролируемого параметра, то такой вид контроля называется контролем по количественному признаку. Если нужно установить соответствие или несоответствие параметра установленным требованиям, то такой вид контроля называется контролем по альтернативному признаку. В зависимости от поставленных целей выбирают карты с количественным или качественным признаком. Существуют, в частности, следующие виды контрольных карт: 1) средних арифметических значений (  -карта); -карта);2) медиан (Ме-карта); 3) среднеквадратичных отклонений (S-карта); 4) размахов (R-карта); 5) числа дефектных единиц продукции (np-карта); 6) доли дефектных единиц продукции (p-карта); 7) числа дефектов (c-карта); 8) числа дефектов на единицу продукции (u-карта). Первые четыре вида контрольных карт применяют при контроле по количественному признаку, последние четыре - при контроле по альтернативному признаку. Если обнаруживается выброс одной или нескольких точек за контрольные границы, это свидетельствует об отклонении параметров или условий процесса от установленной нормы. Контрольная карта  -R (средних арифметических значений и размахов) применяется при измерении таких регулируемых показателей, как длина, масса, диаметр, время, предел прочности при растяжении, прибыль и т.д. Такая карта применяется для продукции серийного и массового производства, на технологических процессах с запасом точности, для которых коэффициент точности находится в пределах 0,75 - 0,85, и показатели качества которых определяются по закону Гаусса или Максвелла. Рекомендуются такая карта для процессов с высокими требованиями к точности, для продукции, связанной с обеспечением безопасности потребителя (авиатехника, автомобилестроение, сельхозмашиностроение и т.д.), для измерения, вычисления и управления процессами и т.д. -R (средних арифметических значений и размахов) применяется при измерении таких регулируемых показателей, как длина, масса, диаметр, время, предел прочности при растяжении, прибыль и т.д. Такая карта применяется для продукции серийного и массового производства, на технологических процессах с запасом точности, для которых коэффициент точности находится в пределах 0,75 - 0,85, и показатели качества которых определяются по закону Гаусса или Максвелла. Рекомендуются такая карта для процессов с высокими требованиями к точности, для продукции, связанной с обеспечением безопасности потребителя (авиатехника, автомобилестроение, сельхозмашиностроение и т.д.), для измерения, вычисления и управления процессами и т.д.Контрольная карта Ме-R (карта медиан и размахов) применяется для таких же элементов контроля, что и  -R , но для менее точных процессов. -R , но для менее точных процессов.Контрольная карта p (для доли дефектных изделий) применяется для контроля и регулирования технологического процесса (после проверки небольшой части изделий и разделения их на доброкачественные и дефектные изделия) на основе использования доли дефектных изделий, полученной делением числа обнаруженных дефектных изделий на число проверенных изделий. Кроме применения контрольной карты p для доли дефектных изделий ее можно использовать для определения интенсивности выпуска продукции, процента неявки на работу и т.д. Контрольная карта pn применяется для контроля в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Эта контрольная карта соответствует контрольной карте "р" с вариантом постоянного "n" и по существу одинакова с ней. Несмотря на то, что существуют различные контрольные карты, порядок их построения один и тот же: 1. Определяются показатели процесса или продукции, которые необходимо измерять. Показатели могут иметь количественные или качественные значения. 2. Определяются точки контроля показателя. По возможности, точки контроля необходимо устанавливать на наиболее ранней стадии процесса, где выбранный показатель может быть измерен. 3. На основании вида контролируемых показателей (контроль по количественному или альтернативному признаку) выбирается соответствующая контрольная карта. 4. Когда применяется контроль по количественному или альтернативному признаку часть последовательных во времени измерений (примерно от 3 до 5) может иметь близкие значения. Эти измерения формируются в подгруппу. Количество измерений, вошедших в подгруппу, называется размером подгруппы. Необходимо установить размер подгруппы. 5. Проводятся измерения выбранного показателя процесса или продукта. 6. На контрольной карте отображаются результаты измерений (для контроля по количественному признаку) или суммарные (комплексные) значения (для контроля по альтернативному признаку) показателей. 7. Точки графика соединяются между собой. 8. Рассчитывается линия средних значений, и вычисляются контрольные границы. В зависимости от того, какие контрольные карты применяются, формулы расчета контрольных границ и их количество может изменяться (например, для карты размаха достаточно рассчитать только верхнюю контрольную границу). 9. Линия средних значений и контрольные границы отображаются на контрольной карте. 10. Определяются все точки, выходящие за пределы контрольных границ. 11. Проводится анализ причин выхода значений контролируемых показателей за пределы контрольных границ и направления смещения подгрупп относительно линии средних значений. При необходимости предпринимаются корректирующие действия. Пример контрольной карты модно увидеть на рис. 2.27.

Для того чтобы контрольная карта являлась эффективным средством управления процессом, сбор результатов измерений контролируемых показателей и их регистрация в контрольной карте должны осуществляться в режиме реального времени. Рассмотрим методику построения  -R и -R и  -S карт. В зависимости от того заданы ли стандартные значения показателя качества или нет, первый этап разбивается на два варианта. -S карт. В зависимости от того заданы ли стандартные значения показателя качества или нет, первый этап разбивается на два варианта.1. Стандартные значения не заданы. Сначала необходимо собрать предварительные данные о протекании процесса. Для этого нужно провести измерения показателя качества в нескольких подгруппах (например, измерения в нескольких партиях изделий). В зависимости от выбранного типа карты необходимо вычислить статистические показатели для каждой подгруппы полученных значений. Среднеарифметическое значение показателя качества в подгруппе рассчитывается по формуле:  Me - медиана подгруппы, определяется следующим образом: сначала измеренные значения располагаются в порядке возрастания или убывания, если количество измеренных значений нечетное, то медиана равна значению, которое располагается в середине ряда. Если количество измеренных значений четное, то медиана равна среднему арифметическому двух значений, расположенных в середине ряда. Среднеквадратичное отклонение показателя качества в подгруппе рассчитывается по формуле:  Размах показателя качества в подгруппе определяется по формуле: Rj = xjmax - xjmin, где i - индекс измеренного показателя качества в подгруппе; j - индекс подгруппы; n - количество изделий в подгруппе; xmax- максимальное значение в подгруппе, xmin - минимальное значение в подгруппе. Далее необходимо рассчитать среднеарифметические значения вычисленных на предыдущем шаге статистических показателей по формулам: - среднеарифметическое средних значений подгрупп:  - среднеарифметическое медиан подгрупп:  - среднеарифметическое значение среднеквадратичных отклонений подгрупп:  - среднеарифметическое размахов подгрупп:  где k – количество подгрупп. Затем рассчитываются значения для центральной линии, нижнего и верхнего контрольного пределов для    для    для R-карты:    для S-карты:    Все коэффициенты определяются в соответствии с табл. 2.23, приведенной ниже. 2. Стандартные значения заданы (т.е. заданы x0, R0 и возможно σ0 или S0). Сначала вычисляются значения для центральной линии, нижнего и верхнего контрольного пределов: для  -карты: -карты:CL=x0 LCL= x0 - A1σ0 UCL=x0 +A1σ0 для R-карты: CL=R0 или CL=d2σ0 LCL=D1σ0 UCL=D2σ0 для S-карты: CL=S0 или CL=c4σ0 LCL=B5σ0 UCL=B6σ0 Для построения графика в левой стороне листа нужно начертить вертикальные оси. Оси рекомендуется располагать одну под другой, и использовать верхнюю для построения графика значений  и Me, а нижнюю – графика значений S или R. и Me, а нижнюю – графика значений S или R.Затем выбираются масштабы и отображаемые диапазоны значений, изображаются горизонтальные оси и разбиваются на интервалы, представляющие собой подгруппы. Для удобства применения контрольной карты рекомендуется использовать одну горизонтальную ось и провести тонкие вертикальные линии через границы интервалов каждой подгруппы, причем они должны проходить через всю карту. Затем на карту наносятся вычисленные ранее центральные линии, нижние и верхние контрольные пределы, и в соответствии с получаемыми данными наносятся точки контролируемых параметров показателя качества. Потом проводится анализ контрольной карты (рис. 2.28). Для удобства использования рекомендуется использовать различный тип значков для  или Me и S или R графиков, а также значений выходящих за пределы контрольных линий. или Me и S или R графиков, а также значений выходящих за пределы контрольных линий.

Таблица 2.23 Коэффициенты для вычисления контрольных границ  Рассмотрим методику построения контрольных карт p, np, c, u типов. В зависимости от того, заданы ли стандартные значения показателя качества или нет, первый этап разбивается на два варианта. 1. Стандартные значения не заданы. Сначала необходимо собрать предварительные данные о протекании процесса. Для этого нужно зафиксировать наличие или отсутствие выбранных признаков у каждого изделия рассматриваемой подгруппы. В зависимости от выбранного типа карты определить для p и np карт: долю дефектных изделий в подгруппе:  для c-карт для u-карт число несоответствий на единицу в подгруппе:  где i – индекс измеренного показателя качества в подгруппе; j – индекс подгруппы; n - количество изделий в подгруппе. Далее необходимо рассчитать среднеарифметические значения вычисленных на предыдущем шаге статистических показателей среднеарифметическое значение доли дефектных единиц во всех подгруппах:  среднеарифметическое значение несоответствий во всех подгруппах:  среднеарифметическое значение несоответствий на единицу во всех подгруппах:  где k – количество подгрупп. Затем рассчитываются значения для центральной линии, нижнего и верхнего контрольного пределов для p-карты:    для np-карты:    для c-карт:    для u-карты:    2. Стандартные значения заданы (т.е. заданы p0 или c0 или u0): Сначала необходимо вычислить значения для центральной линии, нижнего и верхнего контрольного пределов для p-карты: CL=p0   для np-карты: CL=np0   для c-карт: CL=c0   для u-карты: CL=u0   Когда объем выборки меняется незначительно (не более ±25% среднего объема подгруппы), то можно ограничиться одним набором контрольных границ, рассчитанным для среднего объема подгруппы. Если объем выборки меняется существенно, то для каждой подгруппы рассчитывают свои контрольные границы. Альтернативой при существенном изменении размера подгрупп является использование нормированных значений. Например, вместо значений p на график наносят нормированные значения, вычисленные по формуле:  (если p0не задано) или  (если p0 задано). При этом значения для центральной линии и контрольных пределов остаются неизменными, независимо от объема выборки и равны: CL = 0; LCL = -3; UCL = +3. Для построения графика необходимо начертить вертикальную ось, выбрать масштаб и отображаемый диапазон значений, разметить в соответствии с ними ось. Затем начертить горизонтальную ось и разбить ее на интервалы, представляющие собой подгруппы. Далее на карту наносят вычисленные ранее центральную линию, нижний и верхний контрольные пределы. В соответствии с получаемыми данными наносятся точки контролируемых параметров показателя качества, и проводится анализ контрольной карты. Таким образом, контрольные карты - специальный вид диаграммы, впервые предложенный В. Шухартом в 1925 г. Они отображают характер изменения показателя качества во времени. Рассмотрим сигнальные признаки на контрольной карте, при которых следует производить коррекцию процесса. Предварительно необходимо разделить интервалы между центральной линией и нижним контрольным пределом, а также центральной линией и верхним контрольным пределом на три равные части (рис. 2.29).

Могут возникнуть следующие ситуации: 1. Одна или более точек вышли за контрольные пределы (рис. 2.30).

Серия из семи или более точек лежат с одной стороны от центральной линии (рис. 2.31, а ). Сюда же относят случаи, если не менее 10 из 11 точек или не менее 12 из 14 точек или не менее 16 из 20 точек лежат с одной стороны от центральной линии (рис. 2.31, б)

3. Серия из шести или более точек образуют непрерывно повышающуюся (понижающуюся) кривую (рис. 2.32).

Серия из четырнадцати или более, попеременно возрастающих и убывающих точек (рис. 2.33).

5. Точки образуют кривую с повторяющейся формой и примерно одинаковыми интервалами (рис. 2.34).

Две из трех последовательных точек лежат в крайней трети диапазона контрольных пределов (рис. 2.35).

Четыре из пяти точек подряд лежат с одной стороны от центральной линии и не попадают в центральную треть диапазона контрольных пределов (рисунок 2.36).

8. Серия из восьми точек расположена с двух сторон от центральной линии, при этом ни одна точка не попадает в центральную треть диапазона контрольных пределов (рисунок 2.37).

Цель контрольных карт - обнаружить неестественные изменения в данных из повторяющихся процессов и дать критерии для обнаружения отсутствия статистической управляемости. Процесс находится в статистически управляемом состоянии, если изменчивость вызвана только случайными причинами. При определении этого приемлемого уровня изменчивости любое отклонение от него считают результатом действия особых причин, которые следует выявить, исключить или ослабить. ЗАДАНИЕ В табл. 2.24 приведены результаты измерений внешнего радиуса втулки. Каждые полчаса проводились четыре измерения, всего взято 20 выборок. Построить карты средних значений и размахов, сделать выводы. Стандартные значения не заданы. В табл. 2.25 приведены результаты измерений толщины слюдяных дисков (мкм). Стандартные значения не заданы. Построить карту медиан и размахов. Сделать выводы. На заводе по производству шин каждые полчаса контролируют 50 шин и записывают общее число несоответствий и их число на единицу продукции. Необходимо применить u-карту – числа несоответствий на единицу продукции для определения состояния процесса. Данные представлены в табл. 2.26. При изготовлении транзисторов принято решение об использовании р-карты для контроля доли несоответствующих единиц продукции. Были собраны и проанализированы данные за 1 месяц. В конце каждого дня была отобрана и проанализирована случайная выборка для определения числа несоответствующих единиц продукции. Данные приведены в табл. 2.27. При изготовлении транзисторов принято решение об использовании р-карты для контроля доли несоответствующих единиц продукции. Были собраны и проанализированы данные за 1 месяц. В конце каждого дня была отобрана и проанализирована случайная выборка для определения числа несоответствующих единиц продукции. Данные приведены в табл. 2.26. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||