Сборник статей по итогам Международной научно практической конференции 04 мая 2018

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

Список использованной литературы:Бабич А. В. Эффективная обработка информации (Mindmapping).URL: http: // www.intuit.ru / studies / courses / 647 / 503 / lecture / 11414?page=8 Останина А.И. Инфографика как средство визуальной коммуникации URL: http: // sibac.info / 14730 Инфографика – оригинальное представление информации (с примерами) URL: http: // design - mania.ru / web - design / infografika / 10 советов по созданию качественной инфографики URL: http: // infogra.ru / blog / lessons / 182.html Петрова И.А., Гриднев И.А. Интеллект карты как средство визуализации информации. // Сборник статей международной научно - практической конференции «ИННОВАЦИОННЫЕ МЕХАНИЗМЫ РЕШЕНИЯ ПРОБЛЕМ НАУЧНОГО РАЗВИТИЯ», Уфа: ОМЕГА САЙНС, 2017. - С.197 - 199. © Немирко В.В., Маркизов И.А., 2018 Павлова Л.В.канд. техн. наук, доцент СамГТУ г. Самара, РФ Миргородский В.А.магистрант 2 - го года обучения СамГТУ г. Самара, РФ ВЫБОР СТАБИЛИЗИРУЮЩИХ ДОБАВОК ПРИ ПРОЕКТИРОВАНИИ СОСТАВА ЩЕБЕНОЧНО - МАСТИЧНОГО АСФАЛЬТОБЕТОНААннотация В статье рассмотрены вопросы выбора стабилизирующих добавок для приготовления щебеночно - мастичного асфальтобетона. Рассмотрена методика сравнения вариантов добавок в различных условиях. Проведен сравнительный анализ добавок. Проведено исследование и указан технологический режим проведения опытов. Даны результаты экспериментов. Ключевые слова:щебеночно - мастичный асфальтобетон, стабилизирующие добавки, проектирование состава, показатель стекания вяжущего, расслаивание, водонасыщение. В настоящее время наряду с обычным мелко - и крупнозернистым асфальтобетоном при проектировании и строительстве дорожных одежд активно применяются щебеночно - мастичного асфальтобетона (ЩМА). Технология её приготовления предусматривает обязательное включение стабилизирующих волокнистых добавок. Это делается для предотвращения неизбежного стекания излишков вяжущего в процессе транспортировки и укладки смеси. С распространением ЩМА, на рынке появилось множество вариантов стабилизирующих добавок, различающихся по своим свойствам, составу и технологии применения. Условия строительства дорог и производства ЩМА всегда различны в регионах, что сказывается на технологии приготовления и выборе исходных материалов, в том числе и стабилизирующих добавок. Для выбора оптимального варианта было проведено сравнительное исследование четырех добавок. В ходе работы была выбрана смесь ЩМА - 15. Подбор состава осуществлялся с использованием материалов применяемых в IV дорожно - климатической зоне (ДКЗ). При подборе состава и приготовления готовой смеси ЩМА - 15 используем следующие материалы: Щебень фракции 5 / 10 ОАО «Орское КУ»; Щебень фракции 10 / 15 ОАО «Орское КУ»; Песок из отсевов дробления фракции 0 - 5 ОАО «Орское КУ»; Минеральный порошок ООО «Самаратрансстрой»; Полимерно - битумное вяжущее (ПБВ 60); Адгезол № 6. Минеральная часть смеси ЩМА подобрана на основании зерновых составов исходных компонентов (таблица 1 - 4), по формуле 1 с учетом предельно допустимых значений каждой фракции в составе готовой смеси в соответствии с требованиями ГОСТ 31015 - 2002 [2] (рисунок 1). Таблица1–Составщебняфракции5-10

Таблица2–Составщебняфракции10-15

Таблица3–Составпескаизотсевовдробления

Таблица4–Составминеральногопорошка

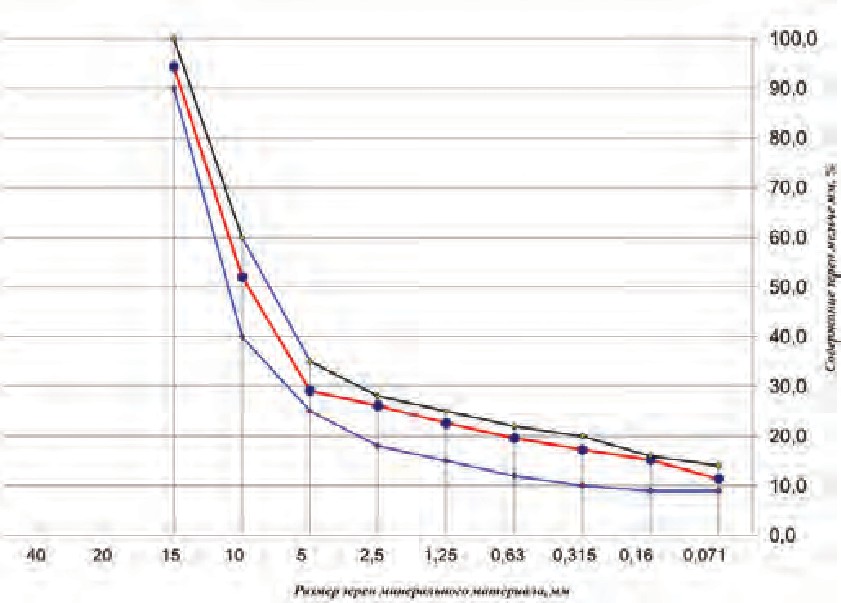

∑𝑛 𝑎j𝗑ij i 𝑌 = j=1(1) 100 где – содержание i- й фракции в смеси, % ; j– порядковый номер компоненты; n – количество компонентов в смеси; – содержание j- й компоненты в смеси, % ; – содержание i- й фракции в j- й компоненте, % .  Рисунок2.Графикзерновогосоставаминеральнойчасти Для уточнения оптимального количества вяжущего были выполнены пробные замесы для определения водонасыщения, остаточной пористости и стекания вяжущего. На основании результатов испытаний, содержание вяжущего в смеси принято 5,5 % сверх 100 % от общей массы смеси. В качестве стабилизирующих добавок рассматривалось четыре варианта: СТАБ №1 СТАБ №2 СТАБ №3 «Viatop premium» Гранулы стабилизатора добавлялись в раздавленном виде при повышенной температуре каменных материалов (220 - 230 °С) в количестве 0,4 % В ходе опыта соблюдался технологический режим, приближённый к реальным производственным условиям. Высушенные каменные материалы разогревались до температуры 220 - 230 °С. Затем был добавлен холодный минеральный порошок и стабилизирующая добавка. Затем всё перемешивалось и снова ставилось разогреваться на 20 - 25 минут. После чего добавляли разогретое до 165 °С ПБВ, перемешивали и разогревали в сушильном шкафу в течении 15 минут. Температура в сушильном шкафу 230°С. Изготовление образцов проходит при температурах сушильного шкафа - 175°С, цилиндрических форм 110 - 130°С. Водонасыщение, истинную плотность и остаточную пористость определяли по ГОСТ 12801 – 98 [1]. Показатель стекания вяжущего определяем по приложению «В» ГОСТ 31015 – 2002. Результаты испытаний приведены в таблице 5. Таблица5–РезультатыиспытанияЩМАС

Вывод. Важнейший показатель эффективности стабилизирующей добавки является показатель стекания вяжущего, по которому определяется устойчивость к расслаиванию. Из результатов испытания видно, что все добавки выдерживают требования к данному показателю и могут использоваться для производства ЩМАС в заданных условиях. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||