Сборник статей по итогам Международной научно практической конференции 04 мая 2018

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

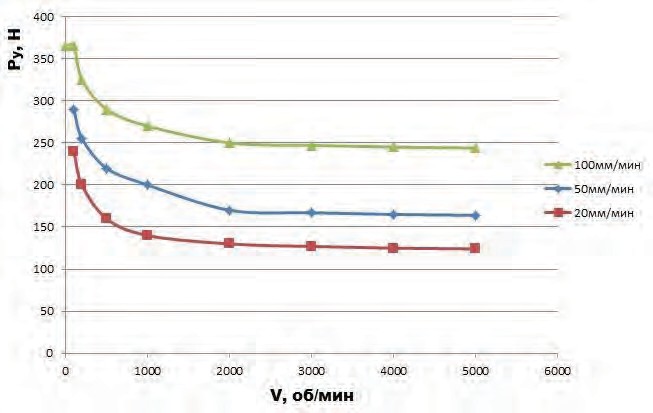

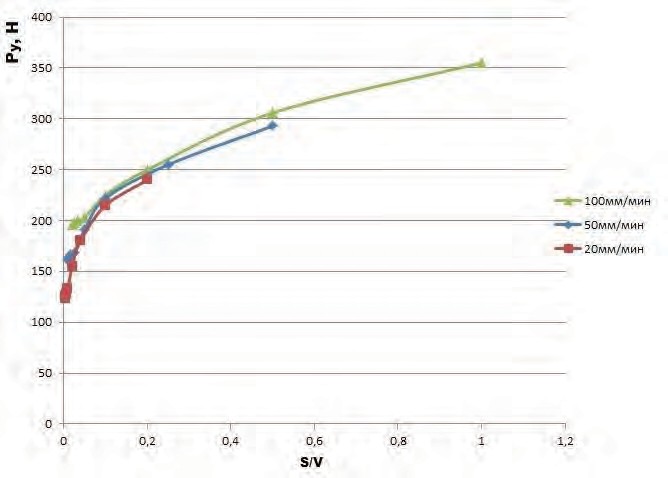

Ключевые слова:процесс прокаливания, анодная масса, снижение расхода угольной пены, повышение качества анода, технологический процесс, металлургическое предприятие Актуальность совершенствования технологии прокаливания нефтяных коксов на металлургическом производстве обусловлена растущими финансовыми, материальными и трудовыми затратами, что негативно сказывается на себестоимости конечной продукции, а также современными требованиями рыночных отношений – минимизировать экономические потери за счет снижения расхода анодной массы, образования угольной пены в ванне. Целью данной работы является разработка и экономическое обоснование мероприятий по оптимизации режима прокаливания нефтяных коксов на АО «РУСАЛ Красноярск». Прокаливание сырых коксовПод прокаливанием кокса понимают процесс обработки кокса в течение определенного времени при высоких температурах. Прокаливание кокса относится к одному из основных процессов в производстве анодной массы, поскольку основные ее физико - химические и эксплуатационные свойства зависят от качества прокаленного кокса. Прокаливание кокса осуществляется в барабанных вращающихся печах типа УВП 3×45 (диаметром 3 м, длиной 45 м) [1]. Одним из основных факторов, определяющих эффективность работы прокалочной печи, является коэффициент заполнения печи, т.е. количество кокса единовременно находящегося в печи. При увеличении коэффициента заполнения печи выше оптимального, ухудшаются условия теплообмена кокса с топочными газами и часть материала в слое кокса не соприкасается ни с футеровкой печи, ни с раскаленными газами. В этом случае физико - химические процессы в коксе не успевают закончиться. При заполнении прокалочной печи ниже оптимального, возможно «перепрокаливание» кокса и тепловая энергия топочных газов используется не полностью. Другим фактором, определяющим эффективность работы прокалочной печи, является удельный расход топлива на единицу прокаленного материала. Удельный расход топлива зависит от многих факторов: конструкции горелочного устройства, качества топлива и его температуры, количества подаваемого вторичного воздуха, состояния перемешивающих порогов, коэффициента заполнения печи коксом. Так, например, при форсировании работы печи, т.е. одновременном увеличении коэффициента заполнения барабана печи коксом и подачи мазута, повышение производительности печи возможно, однако расход топлива на единицу материала в этом случае возрастает, а также существует опасность резкого увеличения пылеуноса в связи с ростом скорости печных газов [2]. Выбор оптимального режима прокаливания сложен и зависит от целого ряда факторов. Существенное влияние имеет не только температура прокалки кокса, но и его влажность, крупность и время нахождения материала в зоне высоких температур. Прокаливание проводят при температуре в зоне прокаливания 1240–1300 °С; при этом полностью удаляется влага, происходят процессы разложения сложных углеводородов с удалением летучих веществ и прежде всего водорода, а также уплотнение структуры кокса. Удаление летучих веществ начинается при температурах 400–450 °С и достигает максимального значения при 600–800 °С. При этих температурах выделение летучих веществ происходит за счет простой отгонки (дистилляции) и только частично за счет деструкции (разложения углеводородов с выделением водорода). С повышением температуры прокалки процесс разложения интенсифицируется, при этом сложные углеводороды разлагаются на элементарные составляющие: водород и пиролитический углерод. Последний имеет способность откладываться в порах кокса и повышать его объемную массу. Удаление углеводородов, отложение пиролитического углерода, формирование плотной структуры и частичная рекристаллизация кокса приводят к его уплотнению и повышению истинной плотности [3]. В процессе прокаливания происходит объемная усадка кокса. Степень усадки для разных видов коксов при одинаковой температуре прокалки неодинакова и зависит от качества исходного кокса (в основном, содержания летучих веществ). Таким образом, в результате физико - химических процессов при температуре 1100– 1200°С в прокаливаемых углеродистых материалах возрастает содержание углерода (в основном за счет снижения содержания водорода), полностью удаляется влага и летучие, происходит объемная усадка, увеличивается истинная плотность, повышается электропроводность и механическая прочность, снижается окисляемость (реакционная способность). Все эти превращения обеспечивают получение прокаленного кокса требуемого качества [4]. Эффективность процесса прокалки контролируется по показателю истинной плотности прокаленного кокса. Для этой цели после холодильников прокалочного отделения установлены пробоотборники, с помощью которых производится отбор проб прокаленного кокса от каждой печи. На основании результатов анализа, а также технологических параметров работы печей на момент отбора проб, прокальщик при необходимости производит корректировку технологических параметров прокаливания. Мероприятия. Для достижения повышенной истиной плотности прокаленного кокса, нужно повысить температуру в зоне прокаливания, для этого нужно выполнить ряд следующих мероприятий по прокалочному комплексу. Установить внутри (в футеровке) прокалочной печи продольные пороги из армированного огнеупорного бетона. Увеличить разрежения в печи. Заменить запечный дымосос на более производительный (ДН - 24). Снизить аэродинамическое сопротивление газовому потоку в месте его перехода из печи в холодную головку (изменением конфигурации входного отверстия в холодную головку печи). Снизить подсосы воздуха в газоходный тракт прокалочного комплекса – установкой на холодной головке печи комбинированного (лабиринтно - графито - сегментного) уплотнения. Заменить дозатор сырого кокса в печи ДВЛ 16 на более производительный и современный – типа 4488 ДН - У. Усовершенствовать узел сжигания мазута (укоротить на 700 мм водоохлаждаемую фурму и мазутную форсунку). Смонтировать систему рециркуляции газов из холодильника в печь в комбинации с системой впрыска охлаждающей воды внутрь загрузочной головки холодильников ( в т.ч. осуществить замену частотного преобразователя дымососа подачи воздуха и воздухоохлаждаемой фурмы). Доработать и настроить существующая АСУ ТА прокаливания. Увеличить температуру в зоне прокаливания до 1320 °С. Зависимость истиной плотности прокаленного кокса и выхода угольной пеныС середины 2017 г. и по сегодняшний день выход угольной пены в корпусах электролиза находится на уровне 30 и менее кг / т Al. Это значительно ниже, чем предыдущие периоды до 2016 г., одной из причин снижения можно предположить повышение истинной плотности прокаленного кокса со среднего значения 2,03 г / см3 до 2,057 г / см3 начиная с июля 2017 г. по декабрь 2017 г. Оценим зависимости изменения показателей качества анодной массы от значений истинной плотности прокаленного кокса и далее динамику изменения выхода угольной пены. Теоретически, повышение истинной плотности кокса должно увеличить истинную плотность анодной массы и снизить ее реакционную способность (рис 1.). Учитывая, что основные поставщики пека и сырых коксов в течение 2017г. значимо не изменились, за исключением некоторых вариаций и неритмичных их поставок, первичный анализ провиден с начала 2017 г. по среднемесячным показателям: истинная плотность прокаленного кокса, качество анодной массы, выход угольной пены. г/смм3  При этом наблюдается некоторое снижение газопроницаемости анодной массы с повышением истинной плотности (Рис 2.). Учитывая, что на показатели анодной массы так же значимое влияния оказывает качества пека, можно отметить, что с повышением истинной плотности кокса, соответственно анодной массы, снижается газопроницаемость. Коэффициент корреляции данных показателей за этот период составляет –0,52(обратная зависимость наблюдается). При этом наблюдается некоторое снижение газопроницаемости анодной массы с повышением истинной плотности (Рис 2.). Учитывая, что на показатели анодной массы так же значимое влияния оказывает качества пека, можно отметить, что с повышением истинной плотности кокса, соответственно анодной массы, снижается газопроницаемость. Коэффициент корреляции данных показателей за этот период составляет –0,52(обратная зависимость наблюдается).   Рисунок 1. Зависимость истиной плотности прокаленного кокса и истиной плотности анодной массы г/см3  На рисунке 1 видно, что повышение истиной плотности прокаленного кокса с 2,032 г / см³ до 2,057 г / см³ привело к изменению истиной плотности анодной массы с 2,005 г / см³ до 2,02 г / см³. Коэффициент корреляции данных показателей за этот период составляет 0,59(значимая зависимость наблюдается). На рисунке 1 видно, что повышение истиной плотности прокаленного кокса с 2,032 г / см³ до 2,057 г / см³ привело к изменению истиной плотности анодной массы с 2,005 г / см³ до 2,02 г / см³. Коэффициент корреляции данных показателей за этот период составляет 0,59(значимая зависимость наблюдается). Рисунок 2. Зависимость истиной плотности прокаленного кокса и газопроницаемости анодной массы г/см3 г/см3*час  Анализ имеющихся данных, представленных на рисунке 3 показывает, что нельзя определить однозначную зависимость между повышением истинной плотности кокса и реакционной способности анодной массы в токе СО2. В течение 2017 года вовлекались коксы Туркмении с высоким содержанием натрия. Тем не менее, общий тренд разрушаемости анодной массы направлен на снижение с повышением истинной плотности прокаленного кокса. Анализ имеющихся данных, представленных на рисунке 3 показывает, что нельзя определить однозначную зависимость между повышением истинной плотности кокса и реакционной способности анодной массы в токе СО2. В течение 2017 года вовлекались коксы Туркмении с высоким содержанием натрия. Тем не менее, общий тренд разрушаемости анодной массы направлен на снижение с повышением истинной плотности прокаленного кокса. Рисунок 3. Зависимость истиной плотности прокаленного кокса и реакционной способности анодной массы (СО2) Учитывая, что на выход угольной пены оказывает влияние большое количество факторов, тем не менее, на рисунке 4 однозначно наблюдается обратная зависимость выхода угольной пены от уровня истинной плотности прокаленного кокса. Коэффициент корреляции этих показателей составляет –0,73(значимая). г/см3 кг/т AL  Рисунок 4. Зависимость истиной плотности прокаленного кокса и выхода угольной пены в корпусах электролиза Рисунок 4. Зависимость истиной плотности прокаленного кокса и выхода угольной пены в корпусах электролиза г/см3 кг/т AL  При этом можно отметить, что с повышением истинной плотности снижается расход анодной массы (Рис 5.). Коэффициент корреляции этих показателей составляет – 0,79(значимая). При этом можно отметить, что с повышением истинной плотности снижается расход анодной массы (Рис 5.). Коэффициент корреляции этих показателей составляет – 0,79(значимая). Рисунок 5. Зависимость истинной плотности прокаленного кокса и расхода анодной массы Выводы.Повышенная истинная плотность прокаленного кокса позволит нам достичь следующих эффектов. Снизить расход анодной массы при производстве алюминия. Снизить выход угольной пены. Снизить содержание связующего (пек) при производстве анодной массы. Список использованных источников:Литвинов, Е.В. Влияние структурных параметров кокса на эксплуатационные свойства анодной массы / Е.В. Литвинов, А.Ф. Товстенок // Труды ВАМИ. – 1983. – С. 43 - 48. Ахметов, М.М. Основы процесса прокаливания и обессеривания нефтяного кокса: автореф. дис. д - ра техн. наук: 05.17.05 / Уфа, 1993. – 48 с. Твердохлебов, В.П. Нефтяной кокс для алюминиевой промышленности. Технология и свойства / В.П. Твердохлебов [и др.] // Журнал Сибирского Федерального Университета: Химия. – 2010. – № 4 (3) . – С. 369 - 386. Янко, Э.А. Аноды алюминиевых электролизеров / Э.А. Янко. – Москва: Руда и металлы, 2001. – 670 с. © Садомов Д.А., 2018 Харьков М. Ю.Аспирант кафедры «Автоматизация производственных процессов» ВолгГТУ г. Волгоград, Российская Федерация ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ СВЕРЛЕНИЯ АРМИРОВАННЫХ ПЛАСТМАСС НА ОСЕВУЮ СОСТАВЛЯЮЩУЮ СИЛЫ РЕЗАНИЯАннотация Представлена методика экспериментального исследования процесса сверления армированных пластмасс, позволяющая получить математическое описание процесса. Построены зависимости осевой составляющей силы резания при различных режимах сверления. Ключевые слова:Сверление, армированные пластмассы, отверстие, сила резания, скорость подачи, скорость главного движения План эксперимента основывался на следующих соображениях: интервалы варьирования скорости подачи S и скорости главного движения Vсоответствуют рекомендациям существующих методик подбора параметров сверления пластмасс; значения скорости подачи S и скорости главного движения V, а так же станочное оборудование должны обеспечить работу системы при различных значениях S и V, но одинаковом отношении S/V. В качестве заготовок были выбраны листы пластмассы состоящей из эпоксидной смолы марки LY 556, армированной углеродным волокном Т300. Характеристики материала: Толщина листа – 30мм, Коэффициент Пуассона – 0,31, модуль Юнга – 135ГПа. В качестве инструмента использовались сверла марки Т15К6, диаметр 8мм. Сверление производилось на станке, имеющего диапазон частот вращения шпинделя от 100 до 5000 об / мин и диапазон изменения скорости подачи от 20 до 100 мм / мин. Осевая составляющая силы резания Руизмерялась с помощью тензометрической станции с пределами измерений 60 - 400 Н. Сверление проводилось без использования смазочно - охлаждающей жидкости и без использования подложки. Проведенные пробные эксперименты показали, что осевая составляющая силы резания Рурезко возрастает при входе и выходе сверла из обрабатываемого материала, на всем остальном пути резания не зависит от глубины внедрения. На рисунке 1 представлены графики изменения осевой составляющей силы резания Py в зависимости от значений скорости подачи S и скорости главного движения V. Сверление производилось сверлом диаметром 8мм. Экспериментальные данные снимались при достижении сверла глубины 10 мм. Для повышения достоверности эксперимента в качестве экспериментального значения осевой составляющей силы резания Py использовалось среднее значение по результатам трех дублирующих экспериментов.  Рисунок 1. Влияние скорости главного движения V на осевую составляющую силы резания Py Из полученных данных видно, что при уменьшении скорости подачи S, заметно уменьшается осевая составляющая резания Py, увеличение скорости главного движения V приводит к обратному эффекту. Так же стоит отметить, что увеличение скорости главного движения V выше 2000 об / мин. практически не влияет на изменение осевой составляющей силы резания.  Рисунок 2. Влияние отношения S/Vна осевую составляющую силы резания Py На рисунке 2 представлены графики зависимости осевой составляющей силы резания Py от отношение скорости подачи S и скорости главного движения V. Данные графики подтверждают, что величина Py зависит не от абсолютных значений скорости подачи S и скорости главного движения V, а от их отношения. Из чего следует вывод о возможности увеличения линейной производительности процесса сверления без увеличения осевой составляющей силы резания Py, а соответственно и без снижения качества обработки. Полученные результаты позволяют повысить производительность процесса сверления армированных пластмасс не снижая качества обработанной поверхности. |