Сборник статей по итогам Международной научно практической конференции 04 мая 2018

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

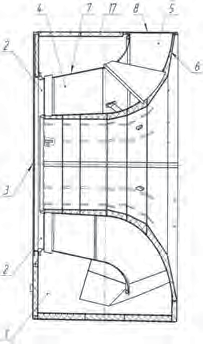

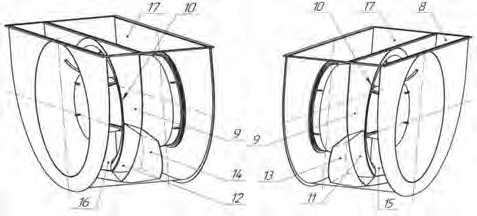

Список использованной литературы:Янко, Э.А. Производство алюминия / Э.А. Янко. – Санкт - Петербург: Изд - во С. Петерб. ун - та, 2007. – 304 с. Янко, Э.А. Аноды алюминиевых электролизеров / Э.А. Янко. – Москва: Руда и металлы, 2001. – 670 с. © Пустоходов В. А., 2018 Саврухин Д.С.Студент 4 курса БГТУ г. Брянск, РФ Научный руководитель: Дроконов А.М. канд. техн. наук, профессор кафедры «Турбиностроение» г. Брянск, РФ СНИЖЕНИЕ ПОТЕРЬВ ВЫХОДНЫХ ПАТРУБКАХ ТУРБОМАШИН АннотацияПри разработке и проектировании турбомашин и вспомогательных частей ставятся задачи по уменьшению потерь в агрегате, одними из которых являются потери в выходном патрубке. В данной работе снижение потерь достигнуто путем установки вставки, устраняющей два симметричных вихря. В результате чего достигнуто повышение коэффициента полезного действия. Ключевые слова:Турбомашина, выходной патрубок, диффузор, коэффициент полезного действия, потери. Выхлопное устройство необходимо для отвода продуктов сгорания, покидающих турбину в выхлопную систему машины. Рассматриваемый вариант патрубка включал в себя: корпус совместно с входным отверстием, диффузор, выходное отверстие, которое расположено в наружной стенке корпуса, а также дополнительную перегородку. Последняя находится внутри корпуса устройства перпендикулярно оси вращения турбины, кроме того в ней сделано отверстие соосно оси вращения турбины. Сквозные пазы размещены равноудалено снизу перегородки относительно ее вертикальной оси. По периметру пазов расположены полые короба, имеющие вид усеченных пирамид с двумя криволинейными гранями, меньшие из которых направлены в сторону турбины, а площадь между верхней кромкой стенки корпуса и верхней кромкой дополнительной перегородки герметично закрыты плоской стенкой. Вид выхлопного устройства представлен на рисунке 1.  Рисунок 1 Выхлопное устройство турбомашины. 1 – корпус; 2 - входное отверстие; 3 - ось вращения турбины; 4 - осевая часть диффузора; 5 - радиальная часть диффузора; 6 - внутренняя трактовая стенка диффузора; 7 - наружная трактовая стенка; 8 - выходное отверстие корпуса, 17 - плоская стенка корпуса. Главной задачей рассматриваемого устройства является понижение уровня гидравлических потерь в выхлопном устройстве турбомашины за счет устранения двух симметричных вихрей. Данный вопрос разрешается установкой в выхлопном устройстве турбомашины дополнительной перегородки, которая имеет отверстие и два сквозных паза. Отверстие в перегородке расположено соосно оси вращения турбины, а сквозные пазы находятся симметрично относительно вертикальной оси отверстия перегородки. Кромки сквозных пазов исполнены в виде участков прямых линий обвода внешнего контура. К кромкам сквозных пазов, по всему их периметру, со стороны передней стенки корпуса прикреплены полые короба, с возможностью образования неподвижного герметичного соединения. В нижней части выхлопного устройства выполнен симметричный, специальный двухсторонний стекатель, вершина которого находится на вертикальной оси выхлопного устройства. Установка в нижней части двустороннего омега образного стекателя способствует разделению и плавному размещению газового потока в полые короба. Применение дополнительной перегородки с отверстием в корпусе устройства содействует устранению зоны обратных токов газового потока в выходном сечении, а расположенные в ней зеркальные сквозные пазы дают возможность размещения в нижней части устройства дополнительных объемов, где снижается скорость газа, что ведет к исключению вихревых течений и уменьшению уровня гидравлических потерь. Дополнительная перегородка устанавливается между верхним горизонтальным участком стенки корпуса и участком дополнительной перегородки и содействует увеличению жесткости устройства, ликвидации перетечек газа. На рисунок 2 (а и б) представлена дополнительная перегородка 9, расположенная перед отверстием 10, левый сквозной паз 11 и правый сквозной паз 12 в дополнительной перегородке 9, левый полый короб 13, правый полый короб 14 и соответственно левая стенка 15 специального стекателя и его правая стенка 16.  Рисунок 2 Выхлопное устройство с дополнительной перегородкой: а) вид слева; б) вид справа. Выхлопное устройство турбин, представленное на рис.14,15 работает следующим образом: газовый поток продуктов сгорания турбины поступает в осерадиальный диффузор устройства, образованный внутренней 6 и наружной трактовой стенкой 7, через входное отверстие 2. Газовый поток проходит осевую часть 4 диффузора, где за счет увеличения площадей поперечного сечения снижается его скорость. Затем газовый поток поступает в радиальную часть 5 диффузора. При этом в радиальной части 5 диффузора газовый поток разворачивается и через выходное отверстие 8 корпуса 1 поступает за пределы устройства. В нижней области, относительно плоскости горизонтального сечения устройства, на границе осевой части 4 диффузора и радиальной части 5 диффузора газовый поток посредством специального стекателя, образованного левой стенкой 15 и правой стенкой 16 разделяется на две части, каждая из которых через сквозные пазы 11 и 12 направляет его в левый 13 и правый 14 полый короба, где указанные части газового потока разворачиваются без образования вихревых течений и направляются к выходному отверстию 8 корпуса 1 устройства. В результате установки дополнительной перегородки и специального двустороннего стекателя с поворотными коробами сократятся гидравлические потери, за счет чего существенно увеличит коэффициент полезного действия агрегата. © Саврухин Д.С., 2018 Садомов Д. А.Магистрант 2 курса ФГАОУ ВО «СФУ», г. Красноярск, РФ Научный руководитель: Исаева Л. А. канд. хим. наук, доцент ФГАОУ ВО «СФУ», г. Красноярск, РФ ОПТИМИЗАЦИЯ РЕЖИМА ПРОКАЛИВАНИЯ НЕФТЯНЫХ КОКСОВАннотация Представлен способ повышения качества прокаливаемого нефтяного кокса за счёт модернизации прокалочного комплекса и повышения температуры в зоне прокаливания. Рассмотрено влияние повышенной истиной плотности прокаленного кокса на расход анодной массы, на выход угольной пены, на истинную плотность анодной массы. Представлены мероприятия для достижения высокой температуры в зоне прокаливания. Представлены результаты исследований. |