Сборник статей по итогам Международной научно практической конференции 04 мая 2018

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

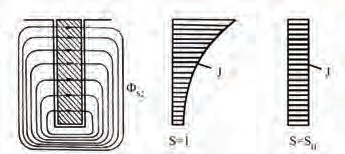

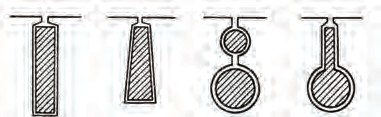

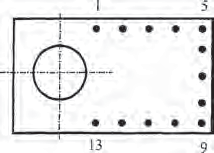

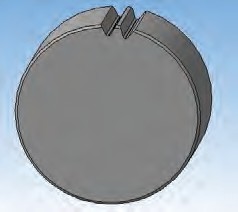

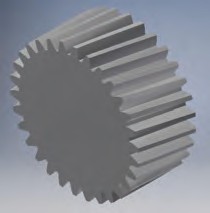

Список использованной литературыКондратьев В.В., Николаев В.Н., Карлина А.И. Моделирование и лабораторные испытания высокоэффективного теплообменника с низким статистическим сопротивлением // Современные технологии. Системный анализ. Моделирование. 2015. № 2 (46). С. 80 - 83. Кондратьев В.В., Николаев В.Н., Ржечицкий Э.П., Корняков М.В., Афанасьев А.Д. Технологические решения по энергосбережению и снижению капиталоемкости систем газоудаления и газоочистки алюминиевых производств // Металлург. 2013. № 9. С. 27 - 30. Кондратьев В.В., Шахрай С.Г., Поляков П.В., Белянин А.В., Шайдулин Е.Р., Пискажова Т.В. Способ и устройство для утилизации тепла анодных газов алюминиевого электролизера // патент на изобретение RUS 2558813 28.03.2014 Шахрай С.Г., Скуратов А.П., Кондратьев В.В., Ершов В.А. Утилизация теплоты анодных газов алюминиевого электролизера // Цветные металлы. 2016. № 2 (878). С. 52 - 56. Воропай Н.И. Распределенная генерация в электроэнергетических системах // Малая энергетика. 2005. Сысоев И.А., Ершов В.А., Зимина Т.И., Колмогорцев И.В. Использование энергоэффективных технологий в системах газоочистки алюминиевых заводов // Охрана окружающей среды на современном этапе. 2017 С. 125 - 131. Сысоев И.А., Ершов В.А., Иванов Н.Н., Зимина Т.И. Разработка термоэлектрического преобразователя для утилизации тепла // Экологические проблемы регионов. 2017 С. 133 - 136. Сысоев И.А., Иванов Н.Н., Зимина Т.И., Сокольникова Д.А. Разработка опытного образца термоэлектрического преобразователя // Повышение эффективности производства и использования энергии в условиях Сибири. 2017 С. 299 - 302. Сысоев И.А., Иванов Н.Н., Зимина Т.И., Сокольникова Д.А. Испытания опытного образца термоэлектрического преобразователя // Перспективы развития технологии переработки углеводородных и минеральных ресурсов. 2017 С. 58 - 61. © Гладких А.М. , Захаров С.В. , 2018 Гудков В.В., к.т.н., доцент ВУНЦ ВВС «ВВА», г. Воронеж, Российская Федерация Сокол П.А.,ВУНЦ ВВС «ВВА», г. Воронеж, Российская Федерация Колтаков А.А.,к.т.н. ВУНЦ ВВС «ВВА», г. Воронеж, Российская Федерация СПОСОБЫ УЛУЧШЕНИЯ ПУСКОВЫХ ХАРАКТЕРИСТИК АСИНХРОННЫХ ДВИГАТЕЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯАннотация В статье приведены способы улучшения пусковых характеристик трехфазных асинхронных электрических двигателей. Ключевые словаАсинхронный двигатель, прямой пуск, система, пусковые свойства В асинхронных двигателях с короткозамкнутым ротором, которые используются в трансмиссии транспортных средств специального назначения (ТССН), улучшение пусковых характеристик может быть достигнуто, например, путем использования явления поверхностного эффекта в стержнях обмотки ротора. Сущность поверхностного эффекта заключается в том, что при протекании в стержнях обмотки ротора переменного тока возникает неравномерность распределения плотности тока по высоте стержней, которая зависит от величины потока рассеяния в пазах ротора. Элементы стержня, расположенные в пазах ротора на большой глубине, имеют значительное потокосцепление рассеяния и их индуктивное сопротивление будет больше, чем индуктивное сопротивление элементов стержня, расположенных в пазу на меньшей глубине. Различие индуктивных сопротивлений элементов стержня по его высоте будет тем большим, чем больше будет частота тока в обмотке ротора и чем больше будет скольжение. Это различие величин индуктивных сопротивлений определяет распределение плотности тока по высоте стержня при величине скольжения, равной единице. В элементах стержня, расположенных ближе к воздушному зазору, плотность тока увеличивается, а в элементах, близких к дну паза, - уменьшается (рис.1). В результате площадь сечения стержней при величине скольжения, равной единице, используется не полностью, что равносильно увеличению сопротивления [1,291].  Рис. 1. Распределение потокосцепления и плотности тока по высоте паза ротора при наличии поверхностного эффекта На практике эффект вытеснения тока в обмотках роторов асинхронных двигателей начинает проявляться при высоте стержней более 4мм. Увеличение активного сопротивления ротора при величине скольжения, равной единице, в 3 - 4 раза по сравнению номинальным режимом можно достигнуть, например, конструктивным применением глубоких (от 10 до 15 мм) пазов ротора, поэтому эффект вытеснения тока возможно использовать в асинхронных двигателях сравнительно большей мощности. Некоторого снижения высоты стержней при сохранении поверхностного эффекта можно добиться, например, применением трапецеидальных пазов в конструкции ротора.  Рис. 2. Формы пазов ротора Более высокими пусковыми свойствами в результате использования поверхностного эффекта обладают двигатели, имеющие специальную конструкцию ротора типа «беличье колесо» [2,270]. На роторе таких двигателей располагают две короткозамкнутые обмотки, стержни которых находятся в полузамкнутых пазах на разной глубине. Стержни внешней (пусковой) обмотки обычно имеют меньшее сечение и их рекомендуется выполнять из материала с большим удельным сопротивлением (латунь, бронза). Внутренняя (рабочая) обмотка обычно выполняется из меди. Стержни обеих клеток присоединяются с каждого торца пакета ротора к одному общему или к двум отдельным кольцам. Аналогичными пусковыми свойствами обладают асинхронные двигатели с колбообразными пазами ротора. Таким образом, совершенствуя конструкцию элементов асинхронных двигателей, можно добиться улучшения их пусковых характеристик. Данная проблема является актуальной и требует дальнейшего изучения. Список использованной литературыПанасюк Г.И., Попов И.А., Привалов Г.В. Авиационные электрические машины. Воронеж., «Типография ВВИА им. Н. Е. Жуковского», 1983 г. 500 с. Кузнецов М.И. Основы Электротехники. Учебное пособие. М., "Высшая школа", 1970 г. 368 с. Гудков В.В., Сокол П.А., Колтаков А.А., 2018 Данилов Д. Ю.канд. техн. наук, доцент НГИЭУ, г. Княгинино, РФ Рындин А. Ю. аспирант НГИЭУ, г. Княгинино, РФ АНАЛИЗ НАДЕЖНОСТИ РЕСУРСА МОЛОТКОВ ИЗМЕЛЬЧИТЕЛЯ ЗЕРНААннотация Внесение в конструкцию изменений измельчителей зерна различного типа, направленных на получение качественного готового продукта и снижение износа рабочих органов является актуальной задачей в настоящее время. Целью исследования является: повышение надежности работы измельчителя зерна за счет обоснования конструктивных параметров молотка и выбора материала для его изготовления. Ключевые слова:Измельчитель зерна, износ, исследование, комбикормовый корм, конструкция, молоток, эксперимент, рабочий орган, ротор, сталь. К рабочим органам, изменяющим качественное состояние перерабатываемого материала, относятся молотки, решета и деки. Известно, что степень размола материала значительно снижается при износе рабочих граней молотков. Из литературных данных [1, с. 93], минимальный ресурс имеют молотки. Поэтому повышение ресурса молотка на данный момент остается актуальной задачей. Интенсивность износа молотков зависит от ряда факторов, которые могут быть разделены на три основные группы: Конструктивные параметры (толщина, геометрия молотка и т. д.); Режимы дробления (подача, угловая скорость ротора, степень размола и т. д.); Физико - механические свойства перерабатываемого материала (влажность, твердость). Для проведения экспериментов были использованы молотки из стали 65Г конструктивная низколегированная, стали У8А инструментальная коленная с отпуском, стали 3, сталь 40Х конструкционная, легированная. Количество молотков каждого вида достаточно для получения достоверной оценки износа при эксплуатационных испытаниях [2, с. 190]. Для определения твердости рабочей поверхности молотков использовался прибор ТЕМП - 2 (рисунок 1).  Рисунок 1. Твердомер ТЭМП – 2 Замер твердости проводился на всех комплектах молотков перед установкой в измельчитель. Замер твердости производился по схеме показанной на рисунке 2.  Необходимо отметить, каждый комплект молотков устанавливался на ротор измельчителя равномерно. Таким образом, все молотки испытывались одновременно и при одинаковых условиях. Поэтому чистота эксперимента соблюдалась. [3, с. 72] Необходимо отметить, каждый комплект молотков устанавливался на ротор измельчителя равномерно. Таким образом, все молотки испытывались одновременно и при одинаковых условиях. Поэтому чистота эксперимента соблюдалась. [3, с. 72] Рисунок 2. Схема замеров твердости рабочей поверхности молотков В результате проведенной серии опытов были получены следующие результаты. Рисунок 3. График износа пластинчатого молотков изготовленных из разных сталей. На основании полученных экспериментальных данных (рисунок 3) можно сделать вывод, что наибольшим ресурсом обладает молоток из стали У8А. Использование стали У8А позволяет повысить наработку молотка до 1394 тонн, а стали 40Х - 629 тонн по сравнению с базовым молотком из стали 3 (наработка 580 тонн). Список использованной литературы:Виноградов В. Н., Сорокин Г. М., Албагачиев А. Ю. Изнашивание при ударе. М. : Машиностроение. 1982. С. 192. Данилов Д. Ю., Рындин А. Ю. Исследование надежности рабочих органов зернодробилки закрытого типа // Карельский научный журнал № 1 (10). 2015 г. С. 190 - 193. Рындин А. Ю., Савиных П. А. Повышение надежности молотков зернодробилок закрытого типа // XXII Нижегородская сессия молодых учёных. Серия «Технические науки»: материалы докладов. Том I / Отв. за вып. И.А. Зверева – Княгинино : НГИЭУ, 2017. 172 с. © Данилов Д. Ю., Рындин А. Ю. 2018 Демидов С.В.доцент, кандидат технических наук ФГБОУ ВО «Череповецкий государственный университет» г. Череповец, Российская Федерация Нгуен О.И.доцент, кандидат технических наук ФГБОУ ВО «Череповецкий государственный университет» г. Череповец, Российская Федерация Синицына А. С.студент ФГБОУ ВО «Череповецкий государственный университет» г. Череповец, Российская Федерация Шестакова Е.А.доцент, кандидат технических наук ФГБОУ ВО «Череповецкий государственный университет» г. Череповец, Российская Федерация СРАВНИТЕЛЬНЫЙ АНАЛИЗ СОЗДАНИЯ ТРЁХМЕРНОЙ ТВЕРДОТЕЛЬНОЙ МОДЕЛИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОСОЗУБЫХ ПЕРЕДАЧ В CAD /CAE САПР Аннотация: В настоящее время существует большое количество средств систем АПР и методов конструирования. Поэтому возникает необходимость, осуществить наилучший выбор программного средства и метода. Актуальность выбора САПР в данной статье связана с методическими и производственными аспектами создания трехмерной модели зубчатой пары. Ключевые слова: трехмерная твердотельная модель, косозубое зацепление, САПР Косозубое зацепление зубчатой пары - часто используемый компонент механического привода, для проектирования которого широко применяются системы АПР. В предлагаемой статье выполняется сравнение и проводится анализ последовательности решения задачи построения геометрической модели зубчатой пары в КОМПАС - 3D и Autodesk Inventor. В настоящее время существует большое количество средств систем АПР и методов конструирования. Поэтому возникает необходимость, осуществить наилучший выбор программного средства и метода. Актуальность выбора САПР связана с методическими и производственными аспектами создания трехмерной модели зубчатой пары. Учитывая специфику поставленной задачи, главным критерием эффективности выбора и оценки технологичности решения является функциональность и минимальное количество шагов моделирования. КОМПАС - 3D и Autodesk Inventor (AI) содержат инструменты создания трехмерных компонентов как с помощью библиотеки стандартизированных деталей, так и двумерных эскизов. Процесс формирования модели включает несколько основных этапов. Первый этап построения трехмерной геометрической модели – ввод исходных данных в «Генератор компонентов» AI (рис. 1) [2] или в «Менеджер библиотек» КОМПАС - 3D (рис 2) [1].  Рисунок 1. Генератор компонентов в Autodesk Inventor  Рисунок 2. Менеджер библиотек. Валы и механические передачи 3D в КОМПАС - 3D Второй этап – генерация моделей колеса и шестерни по исходным данным, уточнение профиля зуба, детализация формы и настройка визуализации. Начальная форма детали в КОМПАС - 3D представляет собой цилиндрическую твердотельную заготовку с одним исходным зубом (рис.3). Для построения оставшихся зубьев используется операция «Массив».  Рисунок 3. Исходная трёхмерная модель шестерни в КОМПАС - 3D  Рисунок 4. Исходная трёхмерная модель шестерни в Autodesk Inventor Autodesk Inventor на этом этапе упрощает создание компонентов зацепления и Рисунок 4. Исходная трёхмерная модель шестерни в Autodesk Inventor Autodesk Inventor на этом этапе упрощает создание компонентов зацепления ипредлагает готовое изделие со всеми зубьями пары (рис. 4). Третий этап предполагает использование таких инструментов, как «Сопряжения» КОМПАС - 3D (рис. 5) [2] и «Зависимость в сборке» Autodesk Inventor (рис. 6) [1]. На этом этапе выполняется увязка компонентов друг с другом.  Рисунок 5. Инструмент «Сопряжения» в КОМПАС - 3D  Рисунок 6. Инструмент «Зависимость в сборке» в Autodesk Inventor Таблица 1 - Сравнение возможностей КОМПАС - 3D и Autodesk Inventor

Сравнивыемые программы САПР содержат все необходимые для создания геометрической трёхмерной модели инструменты. В следующей таблице сравнивается количество операций для выполнения каждого из этапов построения зубчатой пары. Под операцией понимается вызов команды и выбор опций. Состав поэтапного выполнения основных операций схож в КОМПАС - 3D и Autodesk Inventor. Таблица 2 - Сравнение КОМПАС - 3D и Autodesk Inventor по числу операций

Независимо от выбранной САПР потребовалось практически одинаковое количество шагов для построения трехмерной модели, отличающееся на одну операцию и один заполняемый параметр. Обе программы предлагают не только готовые модели по вводимым данным, но и расчет их на испытываемые нагрузки. Однако, Autodesk Inventor имеет функцию построения зубчатой пары в виде готовой модели зацепления (без уточнения профиля зуба), в отличие от КОМПАС - 3D. Следует отметить наличие отдельной функции уточнения профиля зуба для прямозубых цилиндрических колёс в AI. Для косозубого зацепления уточнение профиля зуба требует выполнения ряда вспомогательных операций. Таким образом, эффективность САПР для создания трёхмерной твердотельной модели цилиндрических зубчатых косозубых передач из двух рассмотренных, по числу операций, практически, идентична. Список настроек общих комбинаций исходных данных несколько шире у Autodesk Inventor. Проблема выбора может быть развёрнута по признакам стоимости ПО, наличию и доступности средств освоения, а также приоритетов образовательных учреждений и проектных организаций. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||