Министерство образования и науки Республики Казахстан

Международная образовательная корпорация

Казахская головная архитектурно-строительная академия

РЕФЕРАТ

Тема: "Системы управления строительными машинами"

СРС 2

Выполнил:Әбдінағи Ж.Б.

Группа: РПЗС 20-11

Проверила: Шогеловы Н.Т.

Алматы 2022 г.

Содержание.

Силовое оборудование и приводы строительных машин

Двигатели внутреннего сгорания

Дизельный двигатель.

Электрические двигатели.

Ходовое оборудование строительных машин и области применения

Гусеничное ходовое оборудование.

Шинноколесное (пневмоколесное) ходовое оборудование

Шагающее ходовое оборудование

Рельсоколесное ходовое оборудование

Список литературы

Силовое оборудование и приводы строительных машин

Общие понятия и определения

Приводом называют энергосиловое устройство, приводящее в движение машину. Привод состоит из источника энергии (силовой установки), передаточного устройства (трансмиссии) и системы управления для приведения в действие механизмов машины, а также для их отключения.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств. Например, в случае двигателя внутреннего сгорания — топливного бака, устройств для охлаждения, отвода выхлопных газов и т. п.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными. Только в механических и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насосов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигателям, повторно преобразующим ее в механическое движение. Все указанные двигатели входят в состав трансмиссий. Соответственно различают электрические, гидравлические и пневматические трансмиссии.

Обычно свое наименование привод получает по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), виду используемой энергии внешнего источника (электрический, I пневматический) или типу трансмиссии (гидравлический, дизель- ' электрический и т.п.).

Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным или групповым. Если же часть или все рабочие органы, или исполнительные механизмы приводятся от собственных двигателей, то привод называют многомоторным. При индивидуальном приводе исполнительных механизмов трансмиссионные двигатели могут питаться энергией от одного генератора (насоса), индивидуально — каждый двигатель от своего генератора или по смешанной схеме. В случае использования индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями эксплуатации и ремонта.

При оценке эффективности приводов строительных машин предпочтение следует отдавать тем приводам, которые имеют меньшие габаритные размеры и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения.

Рассмотрим более подробно сущность понятия передачи движения рабочему органу машины в условиях преодоления им внешних сопротивлений. Основная составляющая этих сопротивлений определяется, прежде всего, свойствами преобразуемого материала и характером процесса преобразования. Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и другими машинами сопротивления копанию нарастают от минимального до максимального значения, многократно повторяясь в процессе каждой операции копания.

В условиях постоянных или слабо изменяющихся во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При изменяемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода — функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью — чем больше внешнее сопротивление, тем меньше скорость движения выходного звена. Если, например, на временном интервале Д/ сопротивление возрастает от Г, до Т2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с со ] до со2 — выходное звено вращается с замедлением. Согласно второму закону механики этому замедлению соответствует пропорциональный ему динамический момент противоположного внешнему сопротивлению направления. Складываясь с внешним сопротивлением, динамический момент уменьшает его значение. Природа этого явления заключается в том, что движущаяся система при снижении скорости расходует накопленную в ней энергию на преодоление возрастающих внешних сопротивлений.

С уменьшением внешних сопротивлений скорость со возрастает, ускорение положительно, а поэтому динамический момент также положителен, т.е. с возрастанием скорости энергия привода расходуется на преодоление внешних сопротивлений и на накопление энергии в движущейся системе. Таким образом, привод как бы выравнивает приведенное к его выходному звену сопротивление с одновременным снижением скорости при возрастании внешнего сопротивления и ее увеличением при снижении последнего. Такая приспособленность привода к условиям его нагружения будет тем больше, чем больше момент инерции вращающихся масс привода и чем меньше первая производная/= dT/d(a, называемая жесткостью механической характеристики привода. Характеристики с высокими значениями этой величины называют жесткими, а с низкими значениями— мягкими. Степень жесткости механической характеристики определяется, прежде всего, типом двигателя. Жесткость/может быть понижена за счет включения в состав привода дополнительных устройств, в частности.

Для характеристики режимов работы привода отдельных механизмов и машин в целом пользуются отношениями максимальных значений усилий (вращающих моментов) Ртах (Гтах) и скоростей t>max (comax) на выходном звене привода к их средним значениям соответственно Рср(Тср) и vcp (соср), продолжительностью включений (ПВ) в процентах от общего времени работы машины и количеством включений KB в час. В зависимости от степени изменения этих параметров, которые колеблются в пределах Tmm/Tcp = 1,1... 3,0 (для вращательного движения), ПВ = 15... 100 %, KB = 10...600, режимы нагружения многих машин и их механизмов условно подразделяют на

легкий, средний, тяжелый и весьма тяжелый. Для некоторых машин, например строительных кранов, для определения режимов работы используют также другие дополнительные факторы. Важной характеристикой привода, определяющей его способность преодолевать сопротивления, значительно превышающие их средние значения, является коэффициент перегрузочной способности к пер — отношение максимального момента 7^ по механической характеристике привода к его номинальному значению Тн.

Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) относятся к группе тепловых двигателей. В ДВС химическая энергия топлива, сгорающего в рабочих полостях цилиндров, преобразуется в механическую энергию.

В ДВС все процессы сгорания топлива, выделения теплоты и превращения ее в механическую энергию происходят в рабочих цилиндрах при перемещениях в них поршней , приводящих во вращение коленчатый вал через шатуны во время рабочего хода и приводимых в движение коленчатым валом на всех других этапах рабочего цикла. В приводах строительных машин применяют многоцилиндровые карбюраторные и дизельные (дизели) двигатели с четырьмя, шестью, восемью или двенадцатью цилиндрами, работающими на жидком топливе — бензине (карбюраторные двигатели) или дизельном топливе (дизели).

ДВС является сложным механическим устройством, состоящим из корпуса, кривошипно-шатунного механизма, механизма газораспределения, систем смазки, охлаждения, питания, зажигания (для карбюраторных двигателей), пуска, впуска и выпуска.

Рабочим циклом или рабочим процессом ДВС называют последовательность периодически повторяющихся процессов (впуск, сжатие и сгорание топлива, расширение образовавшихся при сгорании газов и их выпуск)|Часть рабочего цикла, совершаемого за ход поршня в одном направлении, называют тактом,, В приводах строительных машин, кроме малых машин, применяют обычно четырехтактные двигатели, у которых рабочий цикл совершается за четыре такта или за два оборота коленчатого вала.

В течение первого такта приводимый коленчатым валом 1 через шатун 2 поршень 4 перемещается вниз, всасывая в рабочую полость цилиндра 5 через открытый впускной клапан 6 топливо- воздушную смесь из паров бензина и воздуха, поступающую из карбюратора — специального устройства для ее приготовления. На втором такте поршень, также приводимый коленчатым валом, перемещается снизу вверх, сжимая находящуюся в цилиндре рабочую смесь при закрытых впускном <5и выпускном 8 клапанах. Вследствие сжатия рабочей смеси ее давление и температура повышаются, чем создаются хорошие условия для ее сгорания. В конце такта смесь воспламеняется электрической искрой от свечи 7. Образовавшиеся в результате сгорания рабочей смеси газы, увеличиваясь в объеме, создают повышенное давление в рабочей камере, воздействуя на поршень, который вследствие этого совершает рабочий ход — движение вниз, передавая усилие через палец 3 и шатун 2 коленчатому валу, заставляя его вращаться и через соединенную с ним трансмиссию, приводить в движение рабочий орган или исполнительные механизмы. На четвертом, заключительном такте поршень перемещается коленчатым валом вверх, выталкивая отработавшие газы из рабочей полости цилиндра через открытый выпускной клапан 8 в атмосферу.

Дизельный двигатель

У дизеля топливо- воздушная смесь образуется непосредственно в рабочей полости цилиндра из впрыскиваемого через форсунку распыленного дизельного топлива и всасываемого из атмосферы через клапан 6 воздуха. Порядок движений поршня и клапанов на всех четырех тактах рабочего цикла такой же, как и у карбюраторного двигателя. Воздух поступает в рабочую полость через открытый клапан 6 в течение первого такта. Топливо впрыскивается топливным насосом через форсунку в конце второго такта— сжатия при закрытых клапанах. Смешиваясь с воздухом, при дальнейшем сжатии топливо прогревается, частично испаряется и самовоспламеняется. В дальнейшем работа дизеля аналогична работе карбюраторного двигателя.

При установке на коленчатом валу нескольких цилиндров в один и тот же момент времени все они находятся на разных стадиях (тактах) рабочего цикла. Так, например, если в первом цилиндре четырехцилиндрового двигателя (см. рис. 3.4, а) происходит рабочий ход, то в четвертом цилиндре при таком же положении поршня — впуск рабочей смеси (для карбюраторных двигателей) или всасывание воздуха (для дизелей), второй цилиндр работает на сжатие рабочей смеси, а третий — на выпуск отработавших газов. Таким образом, рабочий ход осуществляется последовательно цилиндрами 1, 3, 2 и 4. При этом за счет энергии рабочего хода одного цилиндра преодолеваются как внешние сопротивления, так и сопротивления перемещениям поршней других цилиндров, находящихся в других стадиях рабочего цикла двигателя.

Чем больше цилиндров установлено на двигателе, тем более равномерно вращение коленчатого вала. С той же целью на коленчатом валу устанавливают маховик, накапливающий энергию на интервалах ускоренного вращения коленчатого вала и отдающий ее в движущуюся механическую систему при замедлениях.

Как следует их описанных рабочих процессов ДВС, теплота сгорающего в рабочей полости топлива преобразуется в механическое движение только на третьем такте, которому должны предшествовать такты впуска и сжатия. Это означает, что для начала работы ДВС его коленчатый вал следует привести во вращение внешней силой. Запустить карбюраторный двигатель небольшой мощности можно от руки вращением коленчатого вала рукояткой, палец которого сцепляется с храповиком на переднем конце вала. Более мощные ДВС запускают установленным на машине электродвигателем постоянного тока, называемым стартером и питаемым от аккумуляторной батареи. Дизели средней и большой мощности запускают с помощью вспомогательного карбюраторного двигателя, обычно одноцилиндрового двухтактного, установленного на основном дизеле и запускаемого в свою очередь стартером. Рабочий процесс двухтактного двигателя отличается от работы четырехтактного тем, что у него горючая смесь поступает в рабочую камеру в начале хода сжатия, а отработавшие газы удаляются в конце рабочего хода продувкой потоком горючей смеси.

Пуск ДВС при низкой температуре окружающего воздуха затруднен из-за повышенной вязкости смазочного масла, повышенного сопротивления при проворачивании коленчатого вала, а также из-за низкой температуры горючей смеси или воздуха в конце сжатия. Для облегчения и ускорения пуска применяют пусковые подогреватели с целью нагрева охлаждающей жидкости и смазочного масла, устройства для облегчения воспламенения топлива или горючей смеси (электрофакельные подогреватели воздуха и электрические свечи накаливания) и устройства для облегчения проворачивания вала (декомпрессионные механизмы для открывания впускных, иногда выпускных клапанов и снижения тем самым давления воздуха в цилиндрах при вращении коленчатого вала).

Основными показателями работы ДВС являются: мощность и крутящий момент на коленчатом валу, часовой и удельный расход топлива, характеризующие экономичность двигателя, эффективный КПД, характеризующий совершенство конструкции ДВС.

Электрические двигатели

В приводах строительных машин применяют электродвигатели переменного и постоянного тока.

Асинхронные электродвигатели переменного тока, коротко замкнутые и с фазным ротором, называют также двигателями с контактными кольцами. Они обычно питаются от электросети напряжением 220 и 380 В с нормальной частотой 50 Гц. Эти двигатели конструктивно просты, дешевы, надежны и удобны в эксплуатации. Их недостатком является высокая чувствительность к колебаниям напряжения в питающей сети. Типовая механическая характеристика 3 асинхронного электродвигателя/показана на рис. 3.7, где через Г и п, как и прежде, обозначены соответственно вращающий момент и частота вращения вала двигателя. Считается, что двигатель работает на естественной механической характеристике, если он включен в сеть с напряжением и частотой, соответствующими указанным в его паспорте, а также если в его электрическую схему не включены дополнительные сопротивления. В противном случае получаем искусственную механическую характеристику. Рабочим является участок механической характеристики между точками с координатами (Т= 0; п = п0) и (Т= Тк; п = пк). Момент Т = Тн и частота вращения и = ин на этом участке являются номинальными, соответствующими наибольшему ресурсу двигателя. Перегрузочная способность асинхронных двигателей общего назначения определяется отношением максимального момента Тк к номинальному Г„на естественной характеристике: /спер= Тк/Тн составляет 1,7... 2,0 (для короткозамкнутых двигателей до 2,4), а для двигателей кранового типа — 2,3... 3,0. Частота вращения вала двигателя п на рабочем участке механической характеристики изменяется незначительно, в связи с чем естественную механическую характеристику асинхронного двигателя можно считать жесткой.

Момент Тп при л = 0 называют пусковым. Его отношение к номинальному моменту Тн для короткозамкнутых двигателей общего назначения составляет 1,0... 1,9, а для двигателей кранового типа 2,3...3,0. Для двигателей с фазным ротором это отношение составляет 0,5... 1,5, тогда как пусковой ток превышает номинальный в 5 —7 раз. Для уменьшения пускового тока этих двигателей в цепь обмотки ротора с помощью реостата включают дополнительные сопротивления. "Каждому сопротивлению в цепи ротора соответствует своя искусственная механическая характеристика, называемая также реостатной.

Так, например, при включении в цепь ротора двух пусковых сопротивлений, которым соответствуют искусственные характеристики 1 и 2, момент при пуске будет изменяться от Г, до Тъ которые называют моментами отсечки. После включения двигателя он будет работать на характеристике /. При этом момент будет уменьшаться от ТА (не обязательно совпадающего с Т2) до Ти а частота вращения вала увеличиваться от нуля до пв. При достижении последнего сопротивление, соответствующее характеристике 1, автоматически отключается, вследствие чего момент увеличивается до значения Т=Т2с переходом на реостатную характеристику 2. При этом двигатель разгоняется до частоты пс с одновременным уменьшением момента до Т Ти а после отключения второго сопротивления переходит на естественную характеристику 3 в точке С с координатами (Т2; лс). Пуск заканчивается по достижении точки на естественной характеристике с моментом, равным моменту внешних сопротивлений TD. Обязательным условием пуска является условие Г, > TD. В противном случае уже на первом этапе (участок АВ) частота п = пв не будет достигнута, а, следовательно, первое сопротивление не будет отключено, и дальнейшая работа возможна только на искусственной характеристике 2. При необходимости указанное условие обеспечивается снижением момента TD, в частности, путем отключения трансмиссии или исполнительного механизма от двигателя.

Искусственные характеристики, обладающие меньшими жест- костями по сравнению с естественной характеристикой, могут быть также использованы в качестве рабочих характеристик, когда необходимо плавно изменять скорости рабочих движений. Коротко замкнутые двигатели запускаются и работают только на естественной характеристике.

В приводах грузоподъемных машин для плавной посадки грузов, например, на монтаже конструкций, а также для ускоренного опускания грузозахватных устройств, применяют двухскоростные асинхронные двигатели с соотношением скоростей 2:1; 8:3; 3:1; 10:3.

Ручные машины с электрическим приводом подключают к электросети через преобразователи частоты с 50 на 400 Гц, что позволяет уменьшить их массу в 3,5 раза. Часто в приводах ручных машин используют однофазные коллекторные электродвигатели с высокой удельной мощностью на единицу массы и мягкой механической характеристикой. Коллекторные двигатели мало чувствительны к колебаниям напряжения в питающей сети, устойчиво работают в режиме частых пусков, могут включаться в сеть без преобразователей. К их недостаткам можно отнести: высокую стоимость и необходимость их обслуживания специалистами высокой квалификации.

Электродвигатели постоянного тока обеспечивают большую плавность пуска и торможения механизмов по сравнению с двигателями переменного тока. На рис. 3.8, а представлены механические характеристики приводов, работающих по системе трех-обмоточный генератор — двигатель. Они применяются, в частности, на экскаваторах средней мощности. Форма характеристики может быть изменена соответствующим подбором ампер-витков трех обмоток генератора: независимой, шунтовой и сериесной.

Ходовое оборудование строительных машин и области применения.

Ходовое оборудование предназначено для передачи нагрузок на опорное основание и для передвижения машин. Оно может быть активным и пассивным. Активным ходом оборудуют самоходные машины, а пассивным- машины, перемещаемые на буксире за тягачом, в качестве которого может быть использована любая самоходная машина. Мы ознакомимся с активными ходовыми устройствами.

Ходовое оборудование включает взаимодействующий с опорным основанием движитель, подвеску и опорную раму или оси, а в самоходных машинах, кроме того, механизм передвижения.

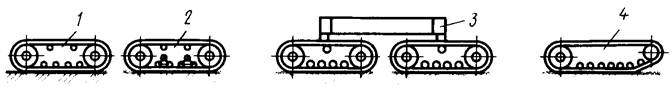

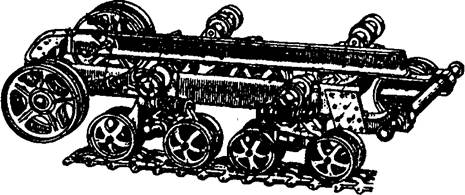

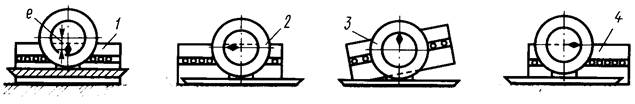

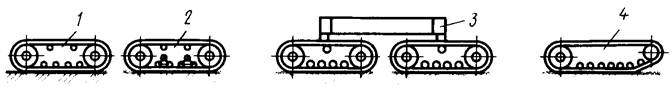

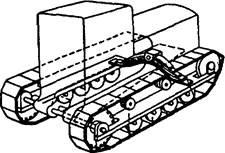

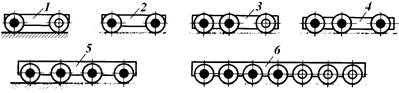

По типу применяемых движителей ходовое оборудование делят на гусеничное (рис.33), шинноколесное, рельсоколесное и специальное (в т.ч. шагающее). Движители передают нагрузку от машины на опорную поверхность и передвигают машины. Механизмы передвижения обеспечивают привод движителей при рабочем и транспортном режимах. У многих строительных машин (землеройно-транспортных, многоковшовых экскаваторов, передвижных кранов и др.) ходовое оборудование участвует непосредственно в рабочем процессе, обеспечивая при этом дополнительные тяговые усилия.

Современные самоходные строительные машины, имеющие массу до нескольких тысяч тонн, предназначены для передвижения в различных дорожных условиях, транспортные скорости у некоторых шиноколесных и рельсоколесных машин достигают нескольких десятков километров в час. Рабочие скорости часто должны плавно регулироваться от максимальных значений до нуля. Давление на грунт у различного типа строительных машин меняется от 0,03...0,05 до 0,5...0,7 МПа. Тяговые усилия на движителях у большинства строительных машин обеспечиваются в пределах 45...60 % от их массы, превышая у некоторых в рабочих режимах их общую массу. Обеспечение машиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояния от поверхности дороги до наиболее низкой точки ходового оборудования) характеризует ее проходимость, т. е. способность передвигаться в разнообразных условиях эксплуатации. Проходимость машин в существенной степени сказывается на их основных технико-экономических показателях. Важным показателем ходового оборудования машин является также их маневренность, под которой понимается способность машин изменять направление движения — маневрировать. Маневренность характеризуется радиусами поворота, вписываемостью машин в угловые проезды и размерами площадки, необходимой для обратного разворота.

Для обеспечения разнообразных требований эксплуатации строительных машин применяют различное ходовое оборудование.

Гусеничное ходовое оборудование (рис.33.) применяют для передвижения по бездорожью, а также в машинах, для которых передвижение не является основной операцией как, например, в одноковшовых экскаваторах, где оно используется, в основном, для передачи нагрузок, включая рабочие, на опорное основание и для передвижения экскаватора на новую рабочую позицию в пределах одной и той же рабочей площадки. Для передвижения таких машин на большие расстояния обычно используют тягачи со специальными прицепами-трайлерами. Его широко применяют как для строительных машин малой мощности массой 1...2т, так и для машин самой большой мощности с массой в сотни и тысячи тонн. Оно обеспечивает возможность воспринимать значительные нагрузки при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность. Недостатками гусеничного хода являются

Рис.33. Гусеничное ходовое оборудование строительных машин Рис.33. Гусеничное ходовое оборудование строительных машин

|

значительная масса (до 35 % от всей массы машины), большая материалоемкость, недолговечность и высокая стоимость ремонтов, низкие КПД и скорости движения, невозможность работы и передвижения на площадках и дорогах с усовершенствованными покрытиями.

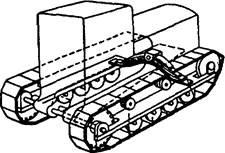

Гусеничное ходовое оборудование может быть двух- и многогусеничным (рис.33, поз.3). В строительных машинах с массой до 1000т применяется наиболее простое и маневренное двухгусеничное оборудование. Для машин большей массы используют сложные многогусеничные системы, у которых число гусениц достигает 16.

По степени приспосабливаемости к рельефу пути различают гусеницы жесткие 1, мягкие 2, с опущенным или поднятым колесом 4. и полужесткие (рис.34).

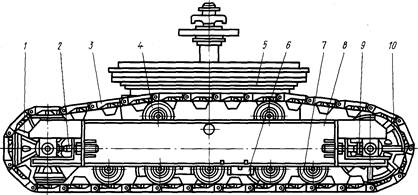

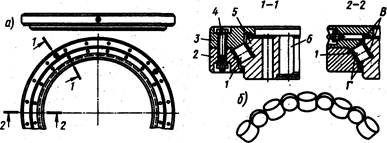

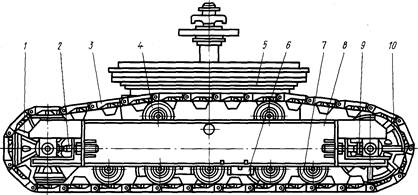

У жестких гусениц опорные катки 7 (рис.35) непосредственно соединены с несущей балкой гусеницы. Этот тип подвески наиболее прост и дешев, он обеспечивает более равномерное распределение давления на грунт. Вследствие того, что жесткая гусеница не приспосабливается к неровностям пути и не амортизирует ударные нагрузки при езде по неровному и жесткому основанию, скорость передвижения машин при таких гусеницах обычно не превышает 5 км/ч. Для лучшей приспосабливаемости гусениц к

Рис.34. Схема полужесткой подвески гусеничного движителя Рис.34. Схема полужесткой подвески гусеничного движителя

|

неровностям грунта опорные катки объединяют в балансирные тележки (рис.33 поз.2) и вводят демпфирующие пружины или рессоры. Для лучшей работы машины в зимних условиях или в грунтах с низкой несущей способностью и плохим сцеплением на звеньях гусеничной ленты применяют съемные шипы или шпоры. Привод гусениц осуществляется ведущими колесами. Для зацепления с ведущим колесом используются реборды звеньев или отверстия в них. Для компенсации износа и вытяжки звеньев гусеничные ленты натягиваются с помощью устройства 9 на направляющем колесе.

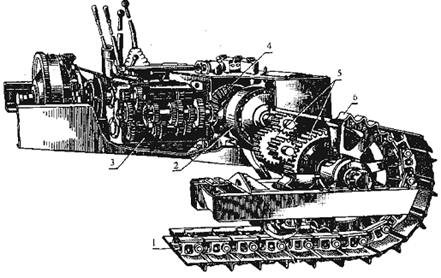

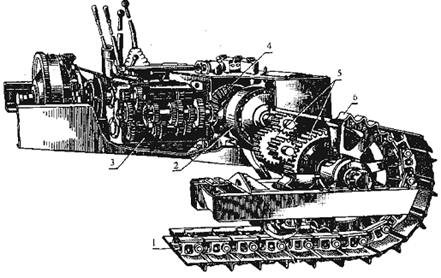

Различают гусеницы гребневого и цевочного зацеплений. У первых гусеничные ленты состоят обычно из литых звеньев, шарнирно соединенных между собой пальцами. С внутренней стороны лента имеет гребни, чередующиеся с впадинами, а с наружной - развитую в ширину гладкую поверхность, которой гусеница взаимодействует с опорным основанием. По периферии ведущего колеса имеются кулачки, входящие во впадины внутренней поверхности гусеничной ленты.

В случае цевочного зацепления (рис.36) гусеничная лента 1 состоит из соединенных пальцами с втулками литых звеньев гусеничной цепи, к которым с наружной стороны болтами с гайками прикреплены башмаки с ребрами (грунтозацепами) из стального проката. Ведущее колесо - звездочка 6 входит своими зубьями в промежутки между втулками гусеничной цепи. Такой движитель позволяет двигаться с большими скоростями. Благодаря наличию грунтозацепов гусеницы с цевочным зацеплением обладают лучшим сцеплением с податливым, например, грунтовым основанием, не утрачивают способности передвигаться при поломке отдельных башмаков, но имеют большую массу по сравнению с гусеницами гребневого зацепления. В последнее время цевочное зацепление тракторного типа находит все большее применение в гусеничном ходовом оборудовании строительных машин.

В последние годы для работы машин на заболоченных грунтах со слабой несущей способностью применяют гусеничное ходовое оборудование с резинометаллическими гусеницами. Такая гусеница выполнена из специальной резиновой ленты, армированной высокопрочной несущей проволокой с штампованными звеньями. Эта гусеничная лента имеет меньшую массу, лучшую приспосабливаемость к грунтовым условиям и проходимость машины, не нарушает дерновый покров. Гусеницы с балансирной подвеской опорных катков и пружинами в их подвеске (рис.37), называемые мягкими, лучше приспосабливаются к неровностям дороги и позволяют двигаться машинам с большими скоростями. Поддерживающие катки, также двухребордные, служат для поддержания верхней ветви гусеничной ленты. Для повышения сцепления гусеничного движителя с грунтом при работе машин в зимних условиях или на

|

Рис.35. Гусеничная тележка одноковшового экскаватора: 1 — ведущее колесо; 2 — винт; 3 — звено гусеничной ленты; 4, 7 — поддерживающие и опорные катки; 5 — ходовая рама; 6 — стопор; 8 — несущая балка гусеницы; 9 — натяжное устройство; 10 — направляющее колесо

|

|

|

|

Рис.36. Трансмиссия и гусеница трактора с цевочным зацеплением

|

|

|

|

|

|

|

|

Рис.37. Гусеничный движитель с балансирной подвеской опорных катков

|

грунтах с низкой несущей способностью на гладкие звенья гусеничной ленты устанавливают шипы Тип привода машины и требования к ее скорости и маневренности определяют конструкцию механизма передвижения. При одномоторном механическом или гидромеханическом приводе привод гусениц часто осуществляют с помощью конических зубчатых передач, цепных передач и кулачковых муфт и тормозов, обеспечивающих разворот машины только относительно одной из гусениц. Для большей маневренности гусеничных машин, выполненных на базе тракторов, для включения и выключения гусениц служат специальные фрикционные бортовые муфты сцепления. При включении гусениц в разных направлениях в этом случае достигается разворот машины на месте. Такое качество достигается и при индивидуальном приводе машин, когда каждая из гусениц приводится в движение отдельным электро- или гидродвигателем, имеющим возможность для разворотов машин на месте включаться в разных направлениях.

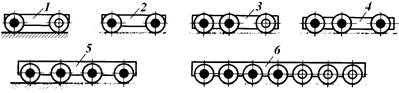

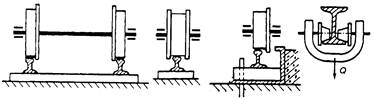

Шинноколесное (пневмоколесное) ходовое оборудование (рис.38) выполняется обычно двухосным с одной 1 или двумя 2ведущими осями. Более тяжелые машины выполняются трехосными с двумя 3 или всеми 4 ведущими осями, четырех- 5 и многоосными 6.Основные достоинства пневмоколесного ходового оборудования определяются возможностью развивать высокие транспортные скорости, приближающиеся к скоростям грузовых автомобилей, что придает им большую мобильность, а также большей долговечностью и ремонтопригодностью по сравнению с гусеничным ходовым оборудованием. Важной характеристикой

Рис.38. Шинноколесное ходовое оборудование строительных машин Рис.38. Шинноколесное ходовое оборудование строительных машин

|

колесных машин является колесная формула, состоящая из двух цифр; первая обозначает число всех колес, вторая — число приводных. Наиболее распространены машины с колесными формулами 4Х2, 4Х4, с большим количеством общих и ведущих осей применяются реже — в основном на тяжелых автогрейдерах и кранах. С ростом числа приводных колес в ходовом устройстве улучшаются проходимость и тяговые качества машины, но усложняется механизм привода передвижения.

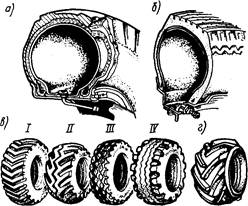

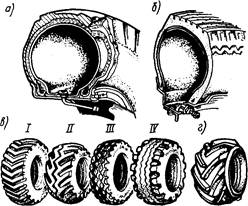

Свойства шинноколесного ходового оборудования в значительной степени зависят от конструкции шин (рис.39). На машине, как правило, устанавливают шины одного типоразмера, поэтому часто на наиболее нагруженных осях устанавливают сдвоенные колеса. Для улучшения проходимости используют шины большого диаметра, широкопрофильные и арочные. При этом проходимость улучшается за счет большей

Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные

|

опорной поверхности и развитым грунтозацепам. Такие шины дают возможность работать машине на слабых и рыхлых грунтах и на снегу. При работе арочных шин на твердых грунтах и дорогах с твердым покрытием сопротивление перемещению машины увеличивается, а срок службы шин резко уменьшается.

Маркируются шины обычного профиля двумя цифрами через тире (например, шина 320...508 мм или 12.00—20").

Первое число — ширина профиля шины, второе — внутренний (посадочный на обод) диаметр шины в миллиметрах или дюймах. В обозначение шины широкого профиля входят три числа в миллиметрах: наружный диаметр, ширина профиля и посадочный диаметр обода, например, шина (1500Х X 660Х635 мм).

Для улучшения проходимости машин, снижения сопротивления передвижению и износа шин в последние годы в строительных машинах стали применять регулирование давления воздуха в шинах из кабины машиниста. В этом случае при движении машины по рыхлому или влажному грунту давление воздуха в шинах снижают, уменьшая соответственно давление на грунт и улучшая тяговые качества и проходимость. При передвижении машин по твердым дорогам давление в шинах повышается, что ведет к снижению сопротивления движению и увеличению долговечности шин. Указанное регулирование давления в шинах можно автоматизировать с помощью применения микропроцессоров. Срок службы шин может быть увеличен за счет правильного выбора типа шин специальных устройств для соответствующих условий их эксплуатации.

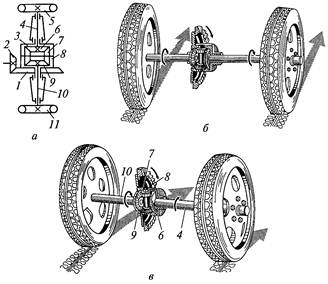

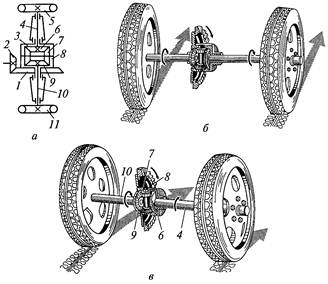

В зависимости от условий работы и скоростей движения машины, определяющих динамичность, выбираются и допускаемые нагрузки на колеса. Например, при прочих равных условиях, если нагрузку на колесо при скорости передвижения машины 50 км/ч принять за 100 %, то при скорости продвижения 8 км/ч нагрузку можно увеличить примерно в полтора раза, а при скорости, близкой к нулю, увеличить в два раза. Это, например, очень важно для работы пневмоколесных кранов в операциях перемещения их с грузом на стройплощадке. Шинноколесное ходовое оборудование строительных машин может иметь механический, гидравлический, электрический и комбинированный приводы колес. Наиболее распространенными являются механический, гидромеханический и гидрообъемный приводы. В механических и гидромеханических приводах наиболее распространен привод ведущих колес, объединенных в мосты попарно через дифференциалы. Это обеспечивает высокие скорости движения без проскальзывания.

Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в) Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в)

|

На рис.40,а представлена схема устройства ведущего моста с дифференциалом, а на рис.40,б и в — схема работы последнего. Дифференциал соединяет полуоси ведущих колес с главной конической передачей, давая возможность каждому колесу вращаться с различной скоростью. Это необходимо при повороте машины, когда колеса движутся по дугам окружностей различных радиусов, проходя разные пути, а также, например, при движении одного колеса по ровной, а второго по неровной дороге.

Дифференциал состоит из главного конического колеса 1 (рис.40,а), жестко соединенного с коробкой 3 и приводимого во вращение от силовой установки машины через шестерню 2, двух ведомых конических зубчатых колес 6 и 9, жестко посаженных на ведущие полуоси 4и 10 ходовых колес 5 и 11, и двух сателлитов 7, свободно посаженных на ось 8 и находящихся в постоянном зацеплении с колесами 6 и 9.Крутящий момент от зубчатого колеса / передается на коробку 3, вместе с которой вращается ось 8 и сателлиты 7, передающие вращение зубчатому колесу 6 с полуосью 4 и колесу 9 с полуосью 10. При движении по прямой ровной дороге (рис.40,б) все составные части дифференциала, а вместе с ними и полуоси с ходовыми колесами вращаются как одно целое. При повороте вправо (рис.40,в) ходовые колеса, их полуоси и зубчатые колеса 6 и 9 будут вращаться с разными скоростями, а сателлиты 7 будут обкатываться относительно зубчатого колеса б, одновременно вращаясь относительно оси 8, и, вследствие зацепления с колесом 9, будут увеличивать его скорость. При повороте влево отличие в работе дифференциала будет заключаться в обкатывании сателлитов относительно зубчатого колеса 9.

Описанный дифференциал обладает двумя свойствами: он распределяет крутящий момент между приводимыми им полуосями поровну, а сумма скоростей двух полуосей всегда пропорциональна скорости ведущего вала. Это означает, что с уменьшением скорости вращения одной полуоси на столько же увеличится скорость второй полуоси. В частности, при полной остановке одной полуоси, например, при буксовании, когда одно ходовое колесо находится на сухой, а второе — на увлажненной поверхности, скорость второй полуоси удвоится.

Для устранения возможности буксования при движении в сложных дорожных условиях дифференциал блокируют специальными устройствами. Привод без дифференциала более прост, обеспечивает более высокие тяговые усилия, но при поворотах машины и при движении по неровной дороге увеличиваются расход энергии и износ шин.

В последние годы в строительных машинах получает развитие индивидуальный привод каждого колеса от собственного гидро- или электродвигателя, называемый приводом с мотор-колесами. Мотор-колесо представляет собой самостоятельный блок, обычно состоящий из двигателя, муфты, планетарного редуктора, тормоза и колеса. Применение гидропривода с высоким давлением позволяет при низкооборотных гидродвигателях создавать компактные, встроенные в обод колеса, конструкции, успешно конкурирующие с другими типами приводов. Применение мотор-колес упрощает компоновку машины, повышает ее маневренность и проходимость за счет того, что каждое колесо может служить одновременно приводным и управляемым (поворотным).

К недостаткам такого привода следует отнести то, что колеса одного моста могут развивать только равные тяговые усилия, величины которых определяются максимальным тяговым усилием колеса, находящегося в худших по сцеплению дорожных условиях. Для устранения этого недостатка при движениях с низкими скоростями в сложных дорожных условиях применяют устройства для блокировки дифференциалов. Привод колес без дифференциалов обеспечивает простоту конструкции и более высокие тяговые усилия, но при поворотах машины и движении по неровной поверхности колеса проскальзывают вследствие разности скоростей. При этом увеличиваются расход энергии и износ шин.

Применение гидравлических мотор-колес с регулируемыми насосами и гидромоторами позволяет изменять скорости от нескольких метров в час (рабочие движения) до десятков километров в час (транспортные режимы).

Шагающее ходовое оборудование. Оно имеет несколько конструктивных решений. Оно выпускается как с механическим, так и гидравлическим приводом. На рис.41 показан в качестве примера кривошипно-эксцентриковый механизм привода хода. В положении 1 ходовые лыжи (одна лыжа заштрихована) вместе с расположенными на них рельсами эксцентрикового механизма подняты вверх и

Рис.41. Шагающее ходовое оборудование строительных машин Рис.41. Шагающее ходовое оборудование строительных машин

|

опирание машины на грунт происходит через круглую базу машины. При этом положении машина может поворачиваться с лыжами на опорно-поворотном устройстве в любую сторону на 360°. В позиции 2 лыжи передвинулись на половину шага вперед (вправо) и опустились на основание. В позиции 3 эксцентриковым механизмом поднята вся машина и передвинута на половину шага вперед. В позиции 4 машина передвинута еще на полшага вперед и опущена на грунт. В следующей позиции, при повороте кривошипа на четверть оборота, лыжи вместе с механизмом займут свое исходное положение. Шагающий ход обеспечивает низкие удельные давления на грунт и высокую маневренность, так как поворот машины заменен поворотом платформы.

Основным недостатком шагающего хода являются его малые скорости передвижения (обычно до 0,5 км/ч). Этот вид ходового оборудования применяют преимущественно на мощных экскаваторах-драглайнах.

Тяговый расчет. При тяговом расчете необходимо выяснить сопротивление передвижению машины и тяговые возможности ее механизма по двигателю привода и по сцеплению движителей с грунтом.

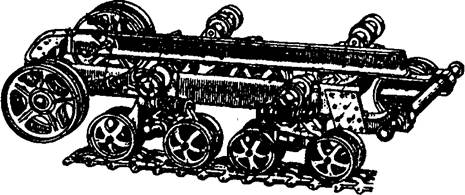

Рельсоколесное ходовое оборудование (рис.42) обеспечивает низкое сопротивление передвижению, восприятие больших нагрузок, простоту конструкции и невысокую стоимость, достаточную долговечность и надежность. Жесткие рельсовые направляющие и основания обеспечивают возможность высокой точности работы машины. Главными недостатками этого хода являются: малая маневренность, сложность перебазировки на новые участки работ, дополнительные затраты на устройство и эксплуатацию рельсовых путей. Этот вид ходового оборудования применяют для башенных и железнодорожных кранов, цепных и роторно-стреловых экскаваторов, а также для экскаваторов-профилировщиков.

Рис.42. Рельсоколесное ходовое оборудование Рис.42. Рельсоколесное ходовое оборудование

|

Основными элементами рельсового ходового устройства являются размещаемые на рельсах стальные колеса с гладким ободом с одной или двумя ребордами. Привод ведущих колес может быть общим от электродвигателя или двигателя внутреннего сгорания через систему валов и передач и индивидуального электродвигателя через редуктор. Приводы оборудуют управляемыми и автоматическими тормозами. Одно или несколько колес с общей рамой, двигателем, редуктором и тормозом образуют приводную ходовую тележку. Количество колес в тележке определяется действующей нагрузкой. Приводные и неприводные (без привода) ходовые тележки кранов шарнирно соединяются с опорной рамой и оборудуются противоугонными клещевыми захватами.

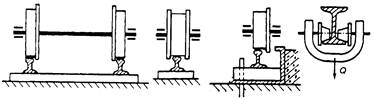

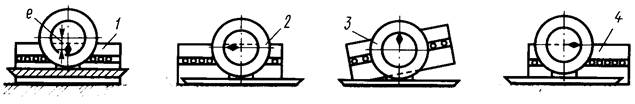

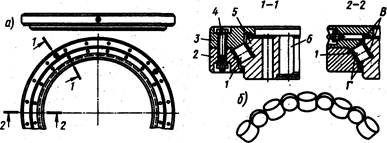

Многие строительные машины (стреловые краны, строительные экскаваторы, погрузчики и др.) имеют поворотное в плане рабочее оборудование, установленное, как правило, на поворотной платформе. Платформа опирается на раму ходового устройства через опорно-поворотный круг (ОПК) и поворачивается в плане поворотным механизмом. Широко применяются унифицированные роликовые ОПК. Их составными частями являются (рис.43,а): наружные подвижные кольца 2 и 3, скрепленные болтами, ролики 7, используемые в качестве тел качения, и внутреннее неподвижное кольцо 5 с зубчатым венцом б. Кольца 2 и 3 жестко крепятся к поворотной платформе, а кольцо 5 — к раме ходового устройства. Расположенные между кольцами ролики имеют взаимно перпендикулярные оси (рис.43,б) и наклонены к вертикали под углом 30 или 60°, в результате чего половина их, катящаяся по дорожкам В, воспринимает опорные нагрузки, а другая половина, катящаяся по дорожкам Г, — отрывные, удерживая поворотную платформу от опрокидывания.

Роликовые ОПК выпускают одно- и двухрядными, с внутренним и наружным зубчатым венцом. В постоянном зацеплении с зубчатым венцом ОПК находится ведущая (обегающая) шестерня поворотного механизма, которая обегает венец, поворачивая платформу. Поворотный механизм располагается на поворотной платформе. У машин с электрическим, гидравлическим и комбинированным приводом

Рис.43. Роликовый опорно-поворотный круг Рис.43. Роликовый опорно-поворотный круг

|

поворотный механизм включает зубчатый или червячный редуктор с обегающей шестерней на выходном валу, индивидуальный приводной электродвигатель или низко моментный гидромотор и тормозное устройство. При использовании высоко моментного гидромотора редуктор отсутствует, а обегающая шестерня крепится непосредственно на валу гидромотора. У машин с механическим приводом поворотный механизм (редуктор с обегающей шестерней и тормозом) Приводится в действие от общей трансмиссии машины. Тормоза поворотных механизмов могут быть управляемыми и автоматическими.

Список литературы

Гоберман А. Л., Степанян К. В., Яркин А. А. и др. Теория, конструкции и расчет строительных и дорожных машин. М„ 1979.

Грубник Г.А. Методические указания к лабораторной работе «Составление схемы многомоторного привода одноковшового экскаватора и определение основных параметров».Л., 1977, 15 с.

http://twidler.ru/referat/transport/raschet-ramy-skrepera-155250

Справочник механика открытых работ. Экскавационно-транспортные машины циклического действия /Под ред.М.И.Щадова.М.:Недра,1989

Горные машины для открытых работ. Карьерные экскаваторы.

К.П. Хмызников, Ю.В.Лыков. Учебное пособие. Санкт-Петербург,1999.

. Экскаваторы и стреловые самоходные краны. Каталог справочник. – М.: АО «Машмир», 1998.

Баловнев В. Дорожно-строительные машины и комплексы – М.-Омск, СибАДИ, 2001. |

Скачать 270.07 Kb.

Скачать 270.07 Kb. Рис.33. Гусеничное ходовое оборудование строительных машин

Рис.33. Гусеничное ходовое оборудование строительных машин Рис.34. Схема полужесткой подвески гусеничного движителя

Рис.34. Схема полужесткой подвески гусеничного движителя

Рис.38. Шинноколесное ходовое оборудование строительных машин

Рис.38. Шинноколесное ходовое оборудование строительных машин Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные

Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в)

Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в) Рис.41. Шагающее ходовое оборудование строительных машин

Рис.41. Шагающее ходовое оборудование строительных машин Рис.42. Рельсоколесное ходовое оборудование

Рис.42. Рельсоколесное ходовое оборудование Рис.43. Роликовый опорно-поворотный круг

Рис.43. Роликовый опорно-поворотный круг