ПМ ЭиЭМП. Пример 1. Склады играют одну из важнейших ролей в народном хозяйстве России

Скачать 341.85 Kb. Скачать 341.85 Kb.

|

|

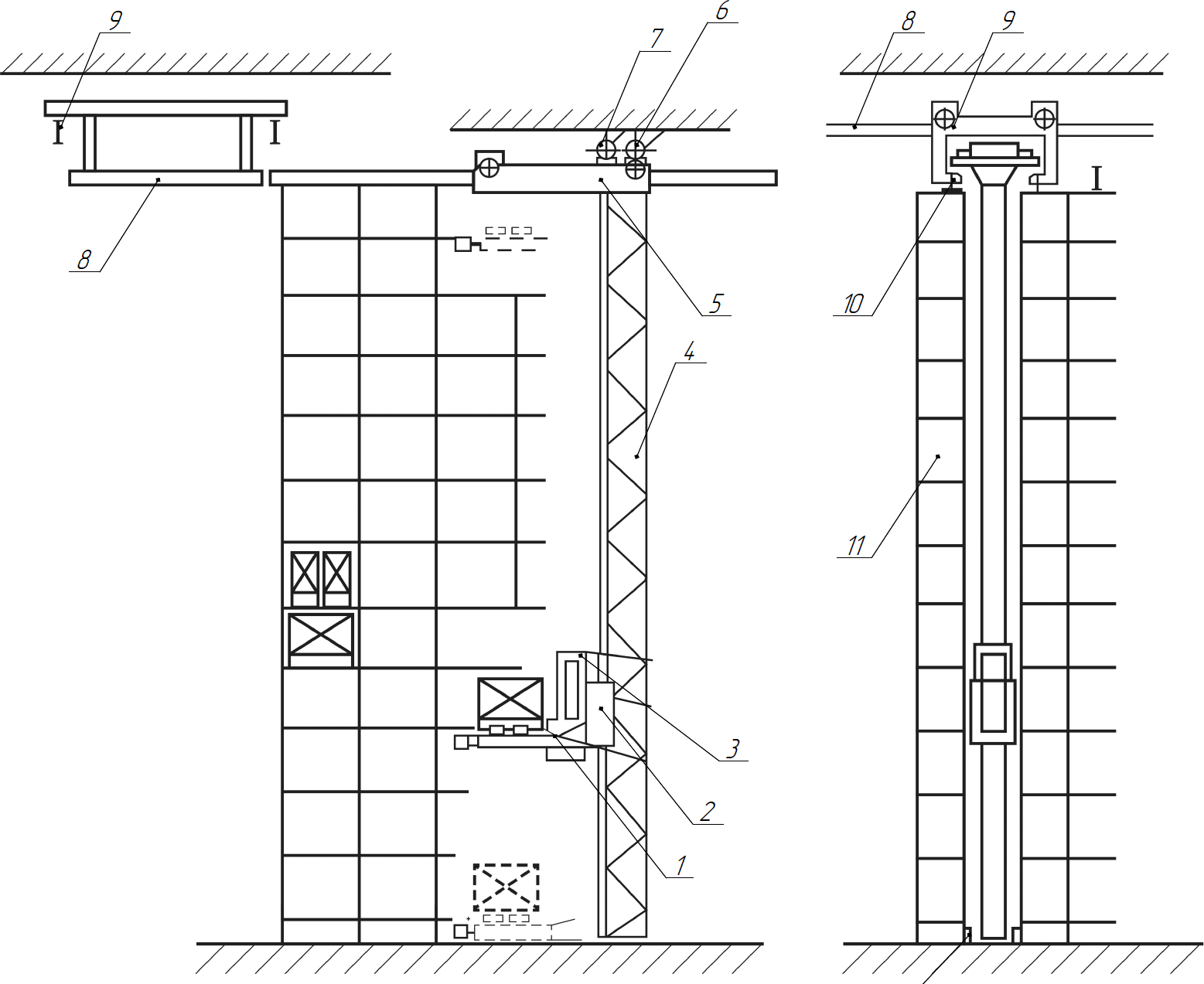

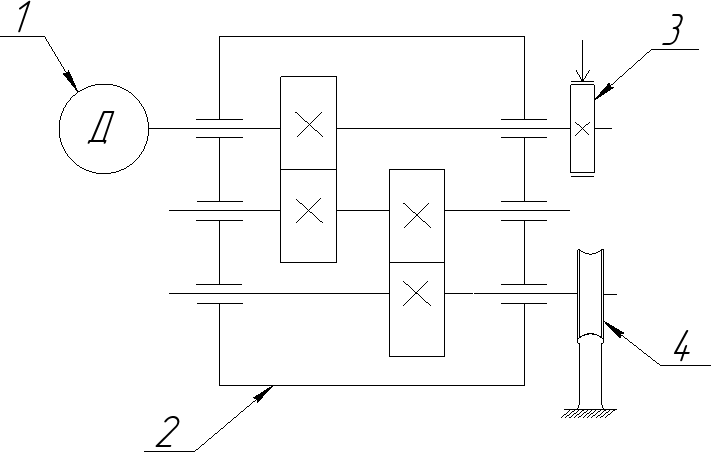

ВВЕДЕНИЕ Склады играют одну из важнейших ролей в народном хозяйстве России. Функции у складов разные, но можно выделить ключевые из них: регулирование грузопотоков в соответствии с производством и потреблением во всех сферах народного хозяйства; накопление запасов материалов, полуфабрикатов и готовой продукции для обеспечения деятельности отраслей народного хозяйства; обеспечение запасными частями эксплуатационных и ремонтных служб в промышленности, строительстве, на транспорте и в сельском хозяйстве , а также в сферах бытового обслуживания. Склады являются сложным хозяйством, оснащённым специальным оборудованием. Относительно недавно основными средствами механизации на складах были напольные погрузчики, но с ростом потребности в складских помещениях всё более очевидными стали недостатки напольных погрузочно- разгрузочных машин, такие как необходимость широких проходов между стеллажами для движения погрузчиков и ограничение по высоте подъёма груза. Необходимость в оборудовании, которое сможет обеспечить максимальное использование складов, удобный доступ к грузам и увеличение производительности в целом, привели к созданию различных систем транспортировки и складирования грузов. Наибольшее распространение получили системы с кранами-штабелерами, укладывающими грузы в стеллажи с помощью грузозахватных устройств. Для правильной работы механизмов горизонтального перемещения крана-штабелера формируются чёткие требования к электроприводу и производится комплекс расчётов параметров выбранного электропривода. Из-за того, что прямой пуск двигателя не может обеспечить требуемые параметры качества переходных процессов, а для такого механизма одними из главных требований является регулирование скорости, необходимость точного позиционирования в фиксированных точках и ограничение ускорения (замедления) с целью предотвращения пробуксовки, в ходе проекта будет выбран преобразователь для управления электрическим двигателем. Важным критерием для выбора преобразователя является не только его номинальная мощность и максимально допустимые токи, но и наличие системы управления, которая позволит поддержать необходимые технологические режимы электропривода. Окончательное решение о выборе преобразователя основывается на проверке его по перегрузочной способности. Большинство современных промышленных предприятий используют безостановочный производственный цикл, поэтому складирование готовой продукции и дальнейшая доставка потребителю является одним из главных факторов конкурентоспособности современного предприятия. Автоматизация технологических процессов является одним из главных факторов повышения производительности и улучшении условий труда. Описание технологического процесса и формирование требований к электроприводу Описание технологического процесса Для механизации погрузочно-разгрузочных работ на складах в различных видах отраслей используются краны-штабелеры. Это грузоподъемные машины, которые передвигаются вдоль прохода между стеллажей по рельсам или по навесным путям и при помощи грузозахватных устройств, располагающихся на специальной вертикальной колонне, укладывают груз на нужное место. Для более детального рассмотрения конструкции и работы такого крана, на рисунке 1.1 показано устройство одноколонного стеллажного крана- штабелера. Стеллажные краны-штабелеры являются наиболее эффективным складским оборудованием. Установка грузов в стеллажи производится следующим образом: с приемной площадки путем выдвижения телескопического грузового захвата груз забирается и устанавливается на грузовой платформе. После этого механизмы горизонтального перемещения и подъема производят установку грузовой платформы напротив заданной ячейки стеллажа. Причем вилы грузового захвата при установке груза в пустую ячейку находятся на 30-50 мм выше ячейки. Затем производится выдвижение грузового захвата внутрь стеллажа и опускание его на 10-20 мм ниже уровня ячейки. При этом груз остается лежать на опорной плоскости стеллажной ячейки, грузовой захват убирается внутрь крана-штабелера, который возвращается в исходное положение. Доставка груза со склада производится аналогично, в обратной последовательности.  1 – телескопические захваты; 2 – грузоподъемник; 3 – кабина; 4 – колонна; 5 – тележка крана; 6 – привод передвижения; 7 – привод подъема; 8 – рельсы передаточной тележки; 9 – передаточная тележка; 10 – крановый рельс; 11 – стеллаж; 12 – направляющие рельсы Рисунок 1.1 – Устройство одноколонного рельсового крана-штабелера, передвигающегося по рельсовым путям, уложенным на стеллажи По рисунку 1.1 видно, что механизм горизонтального перемещения установлен наверху конструкции. Различные варианты данного крана позволяют сделать механизм горизонтального перемещения, опирающийся на пол склада. Кинематическая схема установки Кинематическая схема механизма горизонтального перемещения крана- штабелера представлена на рисунке 1.2:  1 – Асинхронный двигатель; 2 – Двухступенчатый редуктор; 3 – Тормоз; 4 – Колесо. Рисунок 1.2 – Кинематическая схема механизма горизонтального перемещения Формирование требований к электроприводу Электропривод механизма горизонтального перемещения крана штабелера должен обеспечивать следующие требования: Режим работы – повторно-кратковременный. Диапазон регулирования скорости (при отсутствии контура положения) – до 40: 1 (в зависимости от требуемой точности позиционирования). Необходимость точного позиционирования механизма в фиксированных точках. Необходимость ограничения значений ускорения и замедления с целью предотвращения пробуксовки. Возможность осуществления реверса. Система управления электроприводом крана-штабелера имеет 1 класс по технологической цели управления, то есть целью управления данным приводом является формирование переходных процессов пуска, торможения и реверса. На точность регулирования координат электропривода большое влияние оказывают возмущающие воздействия. Главными возмущениями, снижающими точность регулирования координат, являются: Динамическое изменение момента сопротивления и напряжения сети; Параметрические возмущения в электродвигателях, полупроводниковых преобразователях и кинематических передачах; Погрешности измерения датчиков информации; Помехи в каналах управления. Определяющим возмущением для 1-ого класса СУЭП по технологической цели управления является ударный момент нагрузки. Для систем управления электроприводов, формирующих переходные процессы пуска и торможения, используется аналоговый способ задания управляющего воздействия. При расчетах систем электропривода предполагается, что электрооборудование эксплуатируется на высоте не более 800 метров над уровнем моря в условиях умеренного климата в сухом отапливаемом помещении (климатические условия и категория размещения У4 или УХЛ4 по ГОСТ 15150–69), при отсутствии в атмосфере токопроводящей пыли и коррозионно-активных веществ, а также при практическом отсутствии вибрационных нагрузок (группа эксплуатации М1 по ГОСТ 17516–70), степень защищенности электрооборудования и электродвигателей от внешних воздействий должна быть не менее чем IР23 по ГОСТ 14294–72, 14494–72. Предварительный выбор и проверка двигателя Расчет параметров электропривода – необходимая мера, так как именно по этим данным подбирается двигатель и преобразователь электропривода. На основании расчетов строится тахограмма и нагрузочная диаграмма двигателя. Ниже, в таблице 2.1 приведены исходные технологические данные механизма. Таблица 2.1 – Технологические данные механизма

Расчет тахограммы механизма Упрощенная типовая тахограмма механизма представлена на рисунке 2.1: |