курсовой проект ансис. кр. Содержание Постановка задачи. Эскизы лопаток Построение геометрии

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

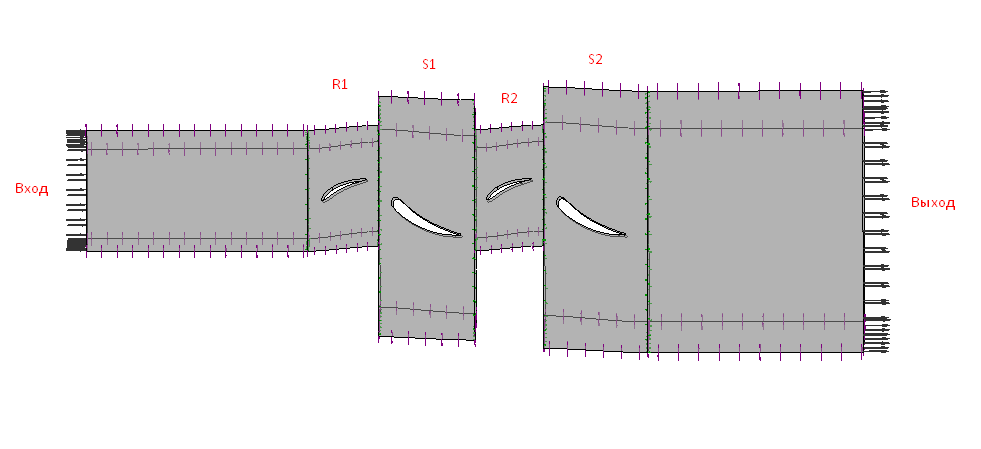

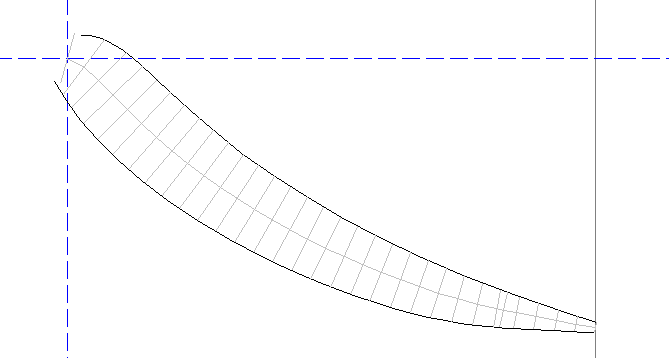

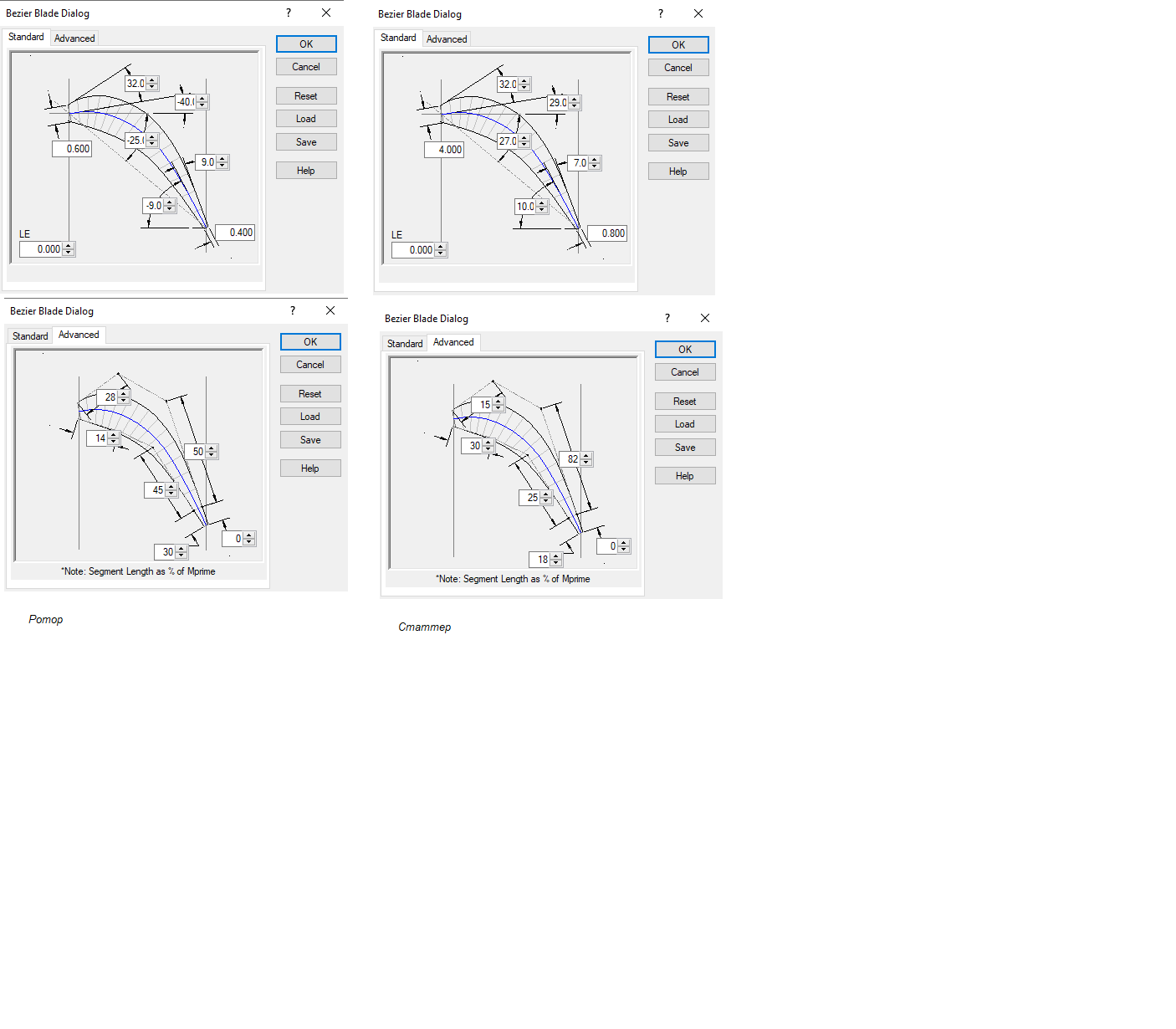

Содержание 1. Постановка задачи. Эскизы лопаток……………………………………….3 2. Построение геометрии………………………………………………………..4 3. Построение сеточной модели………………………………………………..7 4. Схема проекта…………………………………………………………………95. Выбор физической модели, определение граничных условий………...106. Запуск на расчет, сходимость………………………………………………187. Результаты расчета………………………………………………………….208. Изменение геометрии для увеличения КПД……………………………..23Заключение……………………………………………………………………...24Список литературы…………………………………………………………….25Постановка задачи. Эскизы лопаток.Двухступенчатый осевой компрессор диаметром 540 мм. Вы где-то потеряли все глаголы. В технической лексике используются описательные констатирующие факты предложения, а не набор существительных, например: В рамках курсового проекта выполнено численное моделирование двухступенчатого осевого компрессора диаметром 540 мм. На рисунке 1 представлена схема компрессора. Всю курсовую доработать аналогично.  Рисунок 1 – Схема компрессора 24 лопатки рабочего колеса:  Рисунок 2 – Эскиз роторной лопатки (эскиз с размерами должен быть, хотя бы с какими-то, уберите эти фото тогда, а нижние из Bladegen увеличьте) 11 лопаток направляющего аппарата:  Рисунок 3 – Эскиз статорной лопатки Построение геометрии Рисунок 4 – Геометрические параметры роторной и статорной лопатки

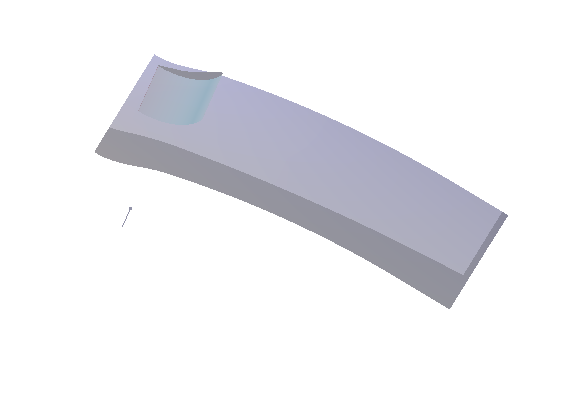

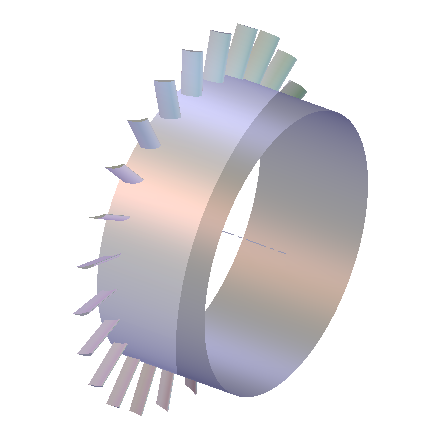

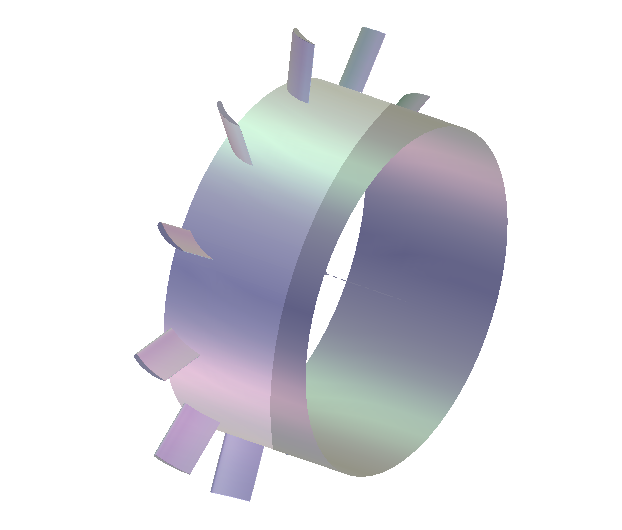

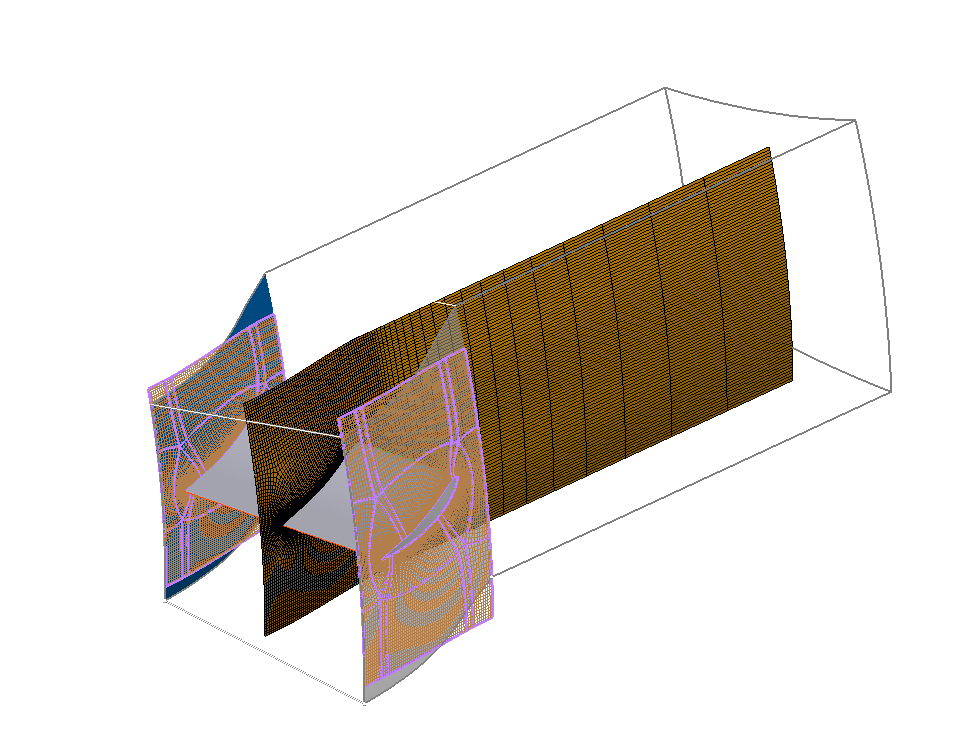

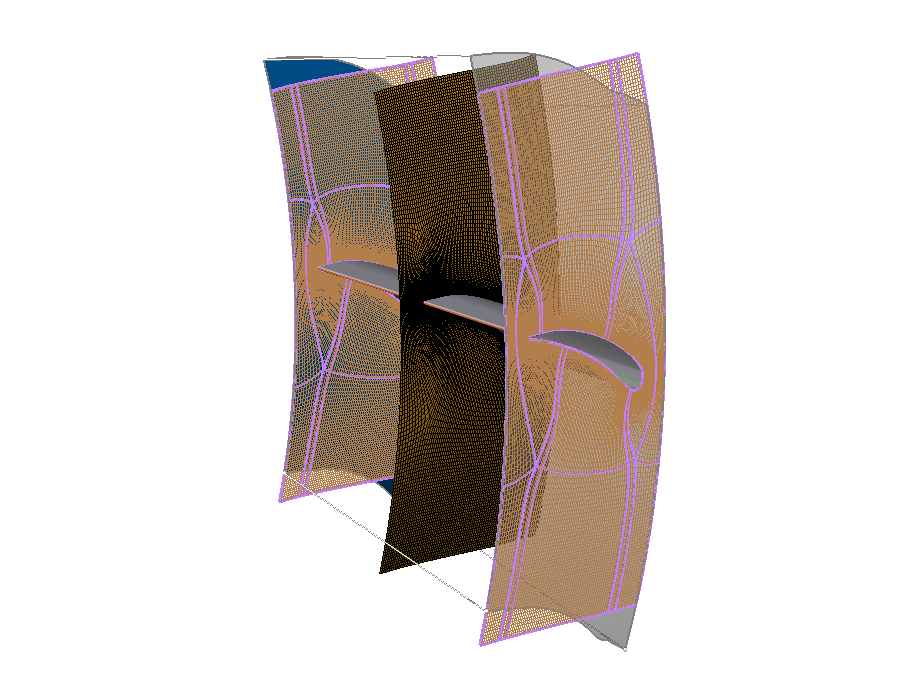

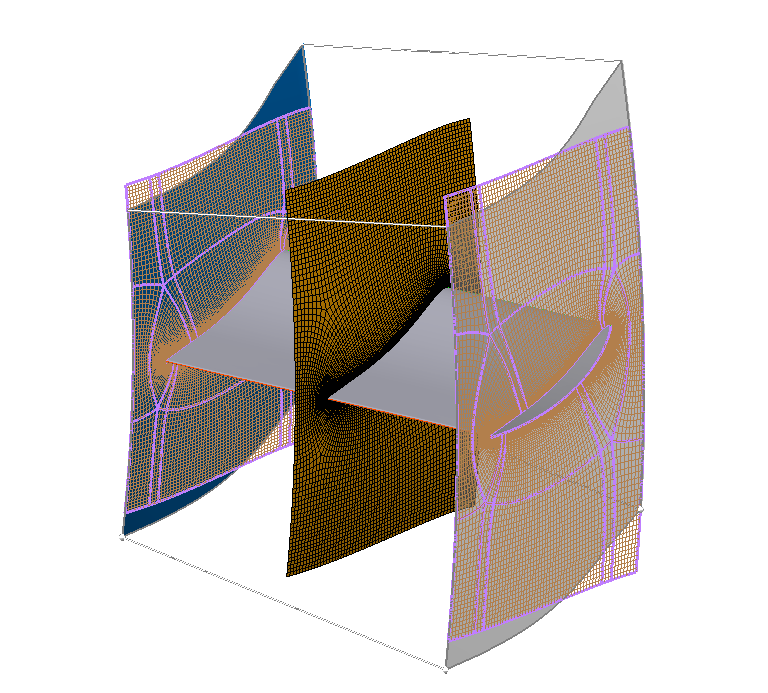

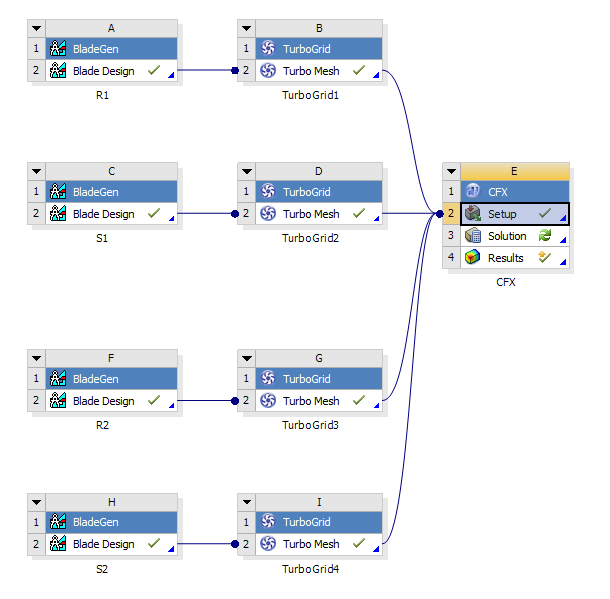

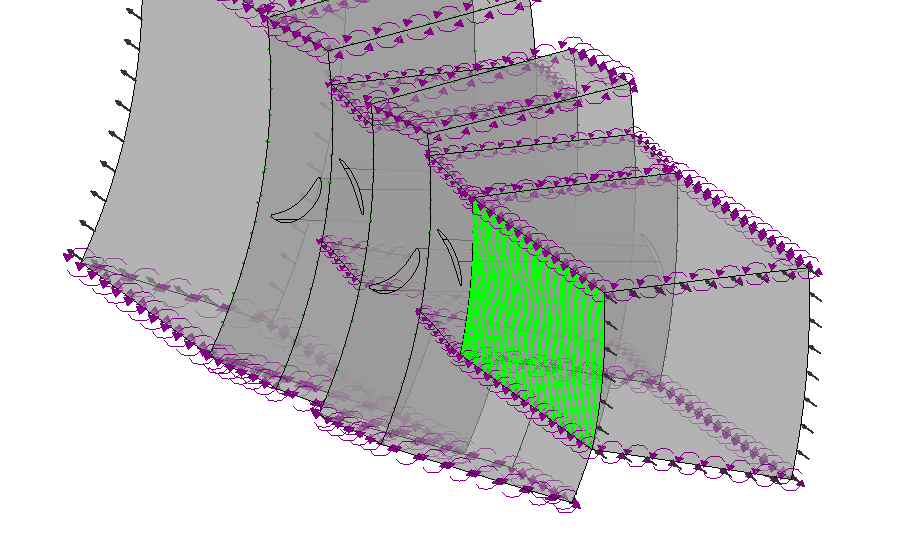

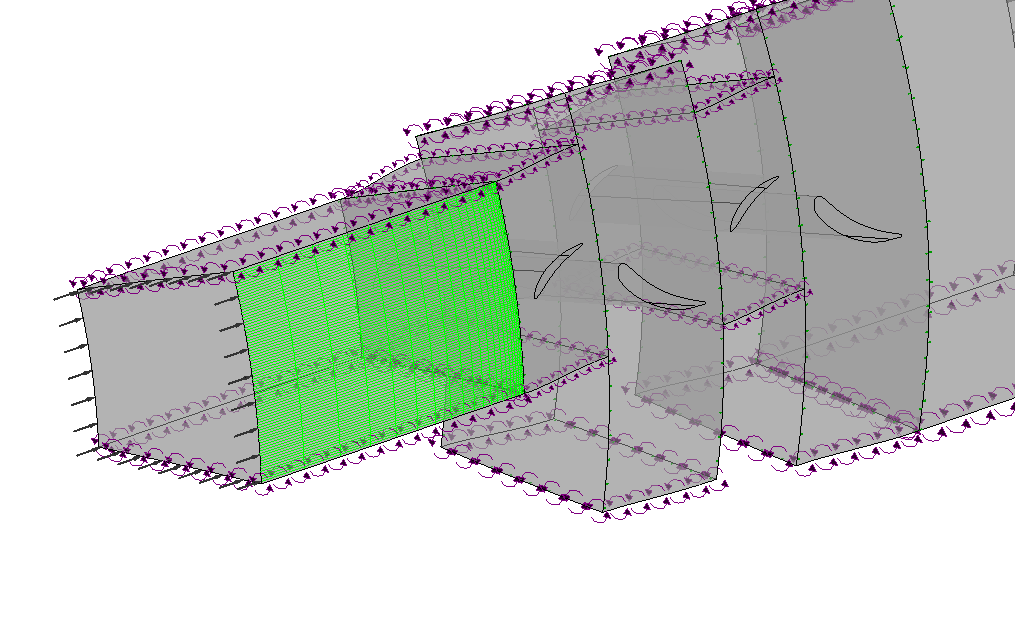

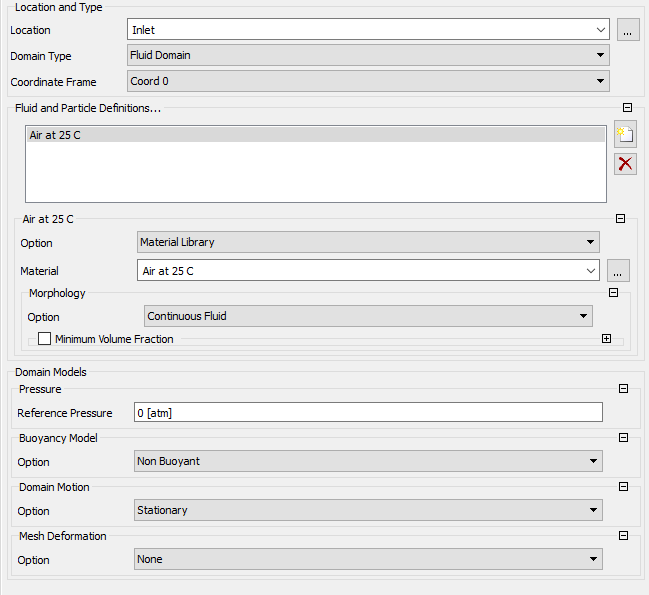

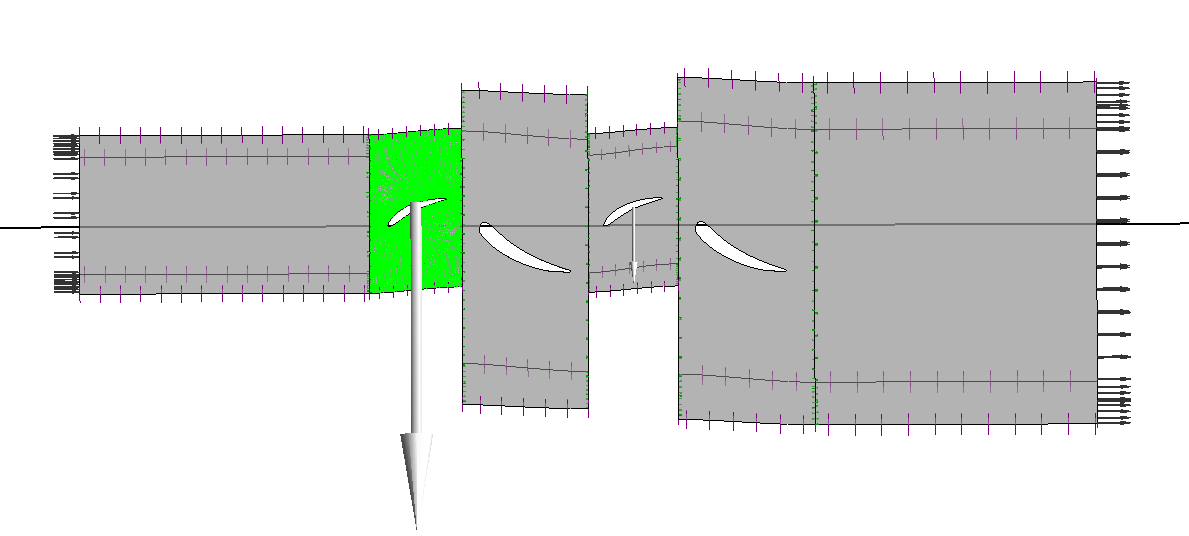

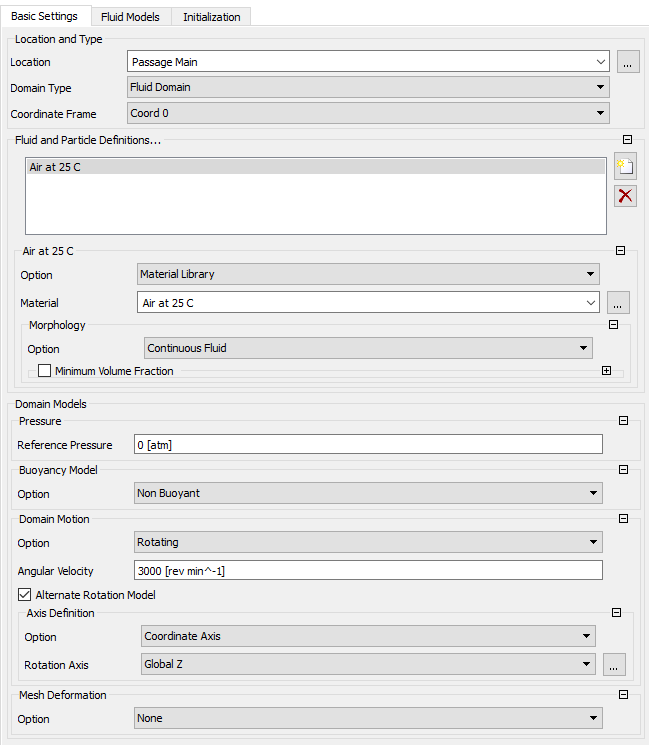

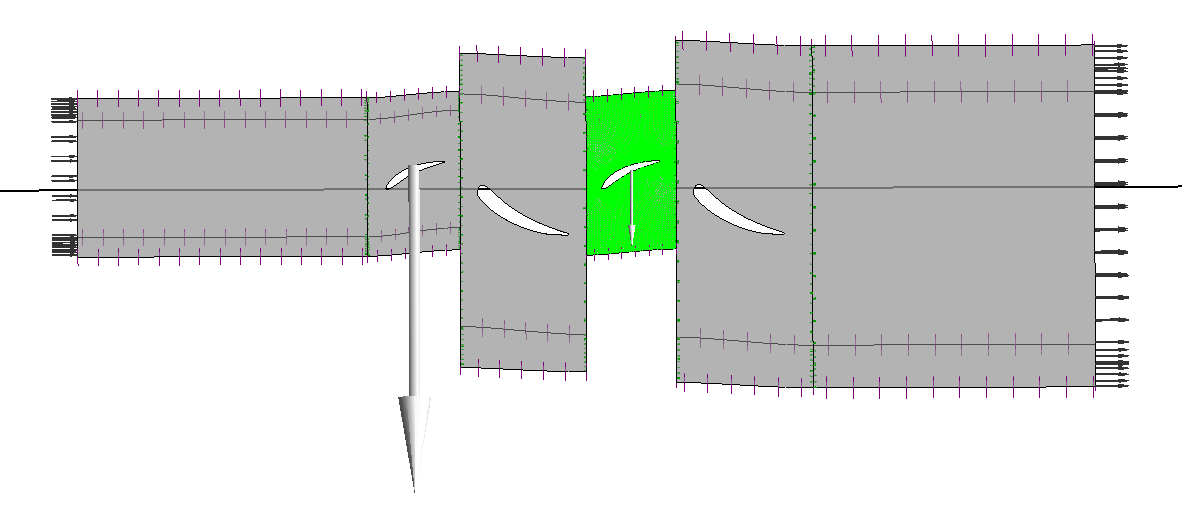

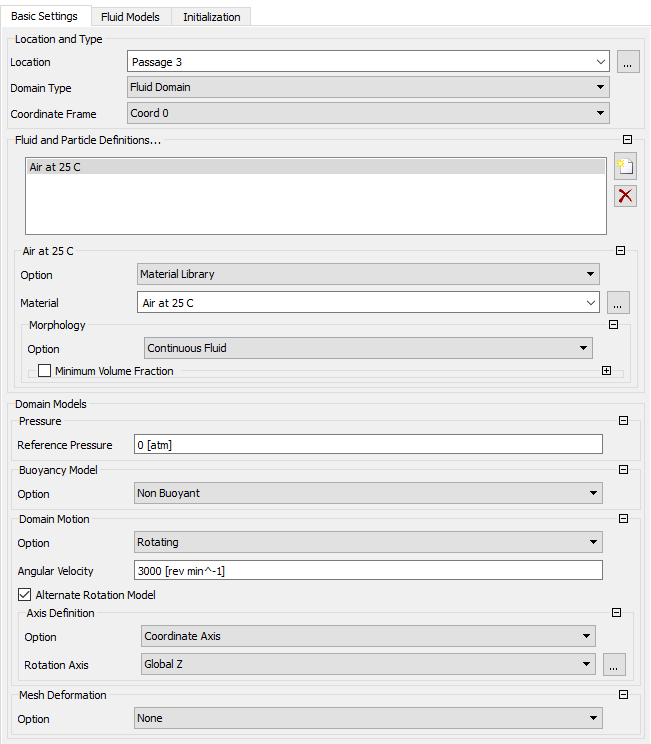

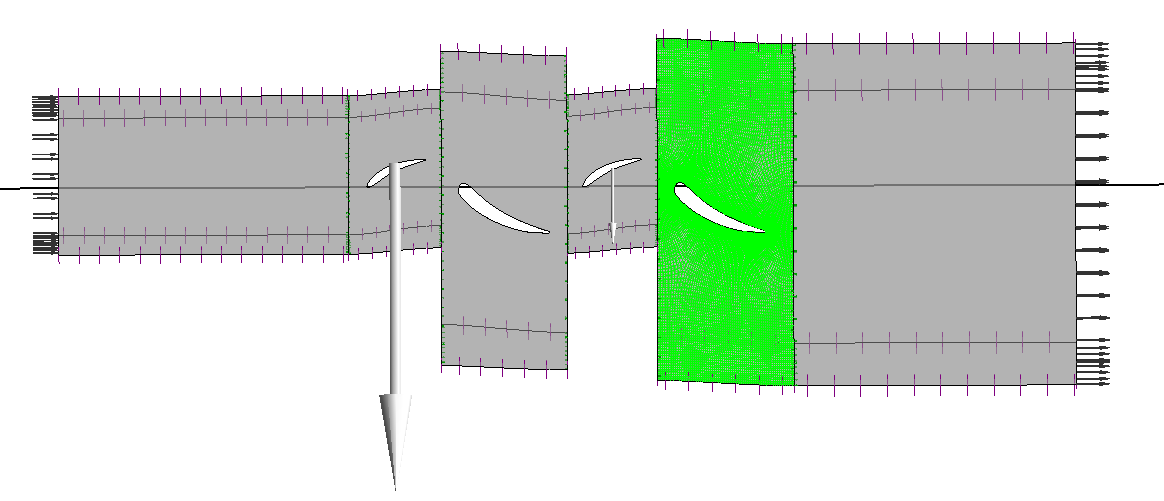

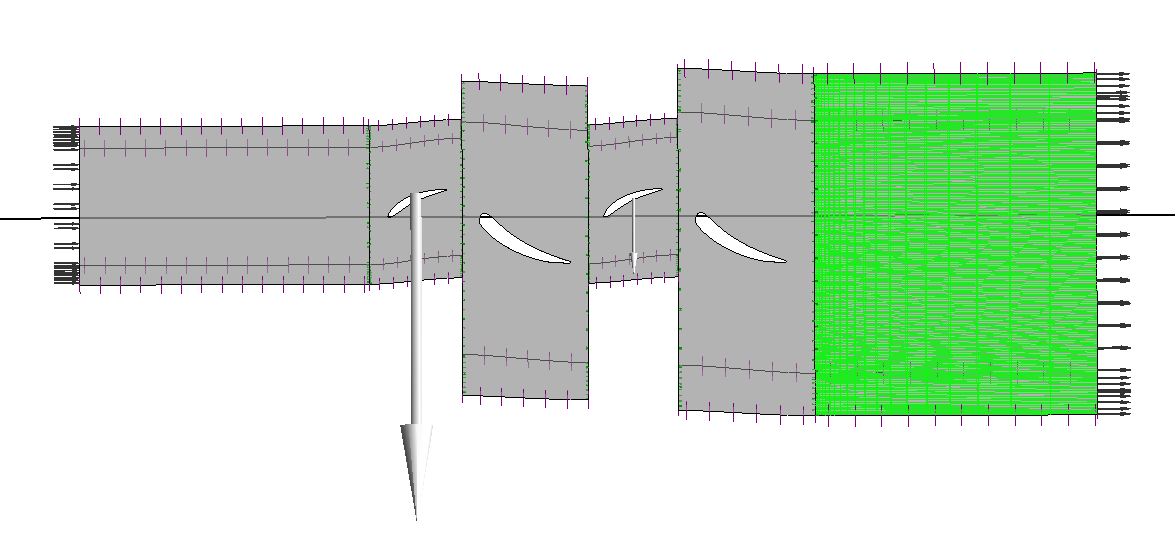

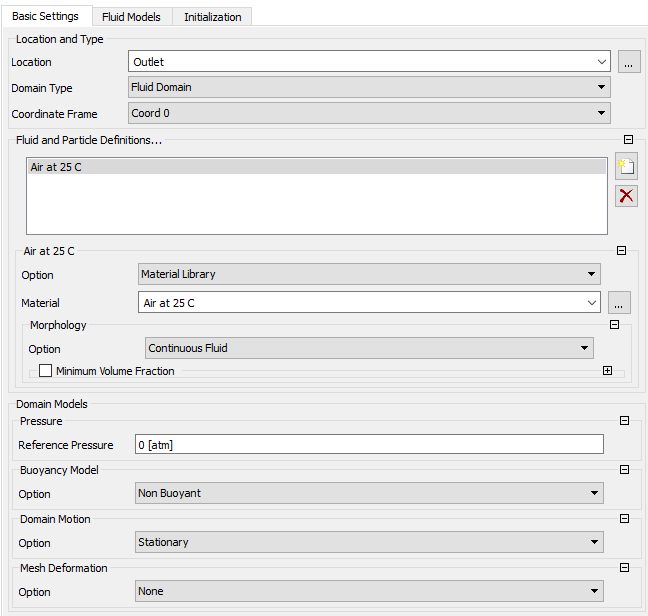

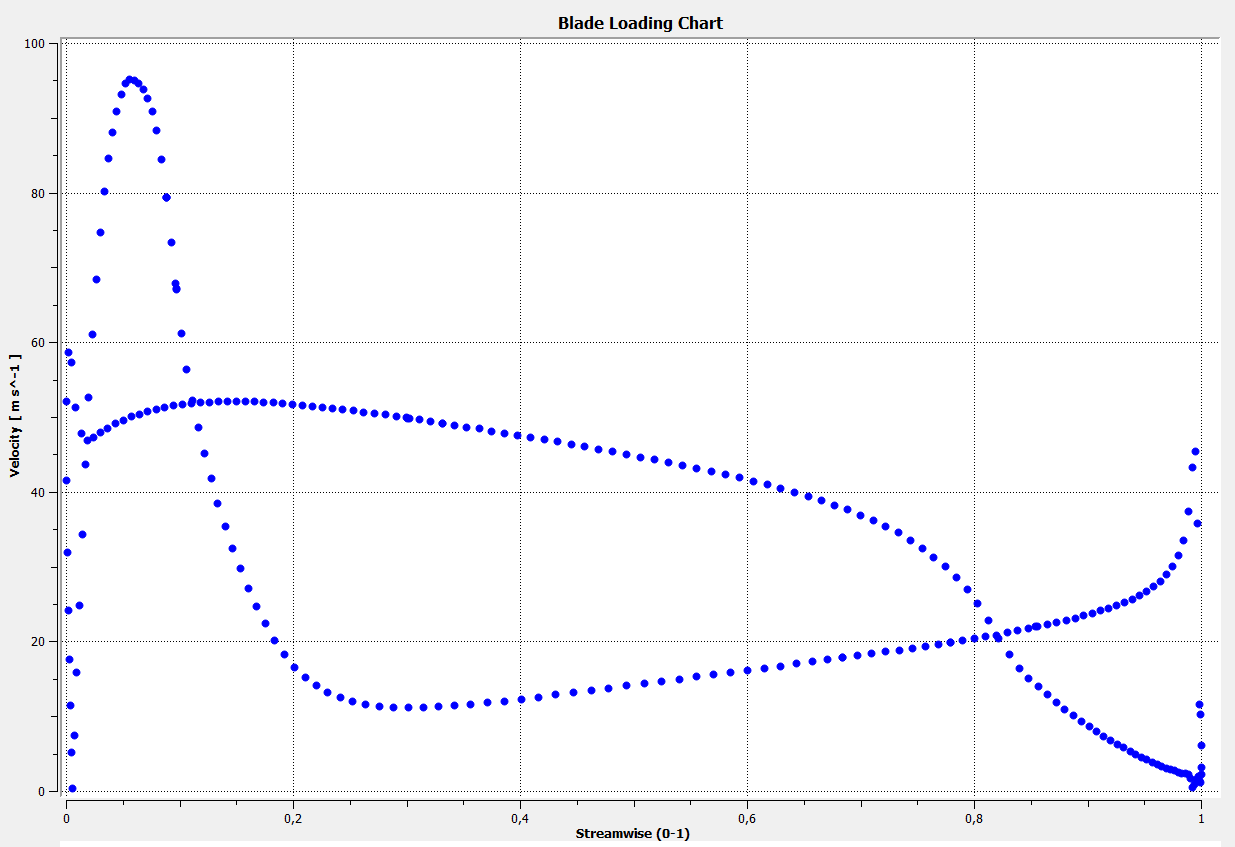

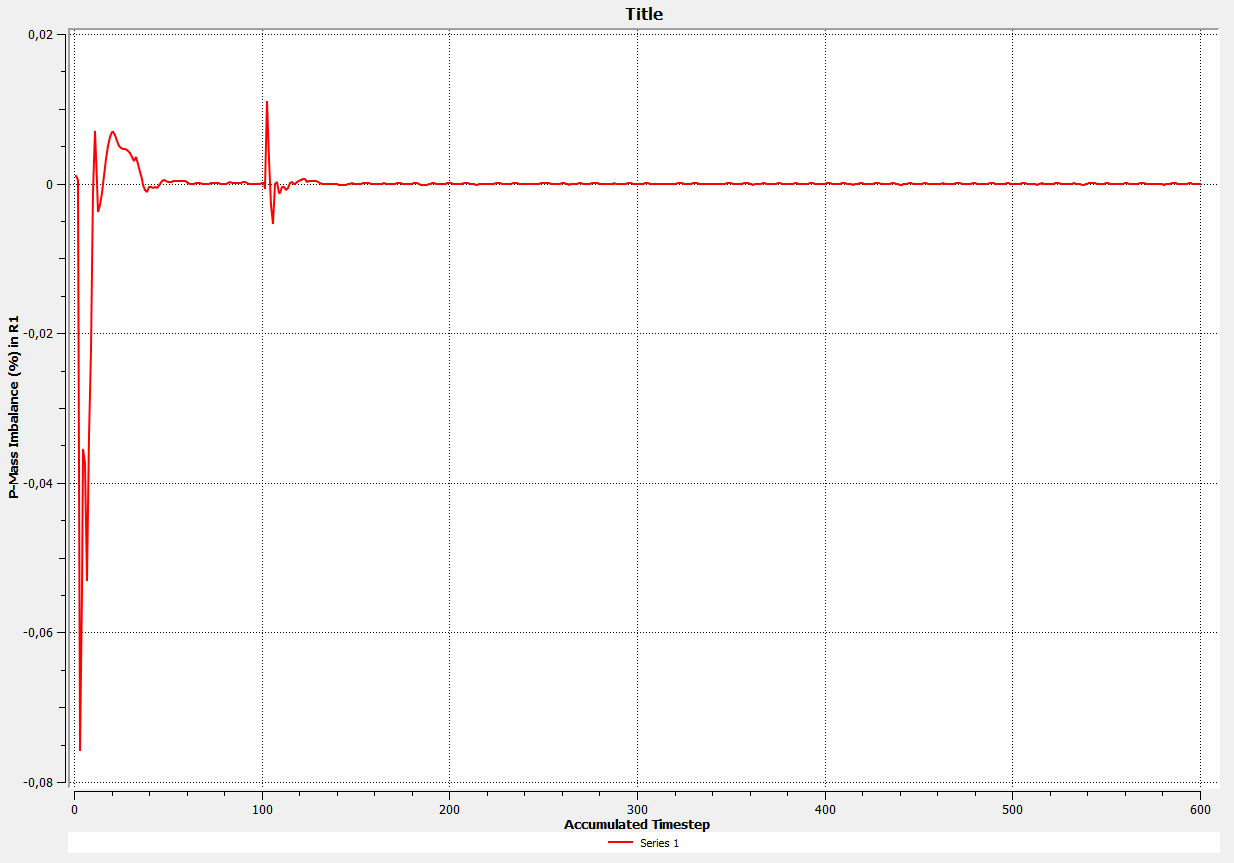

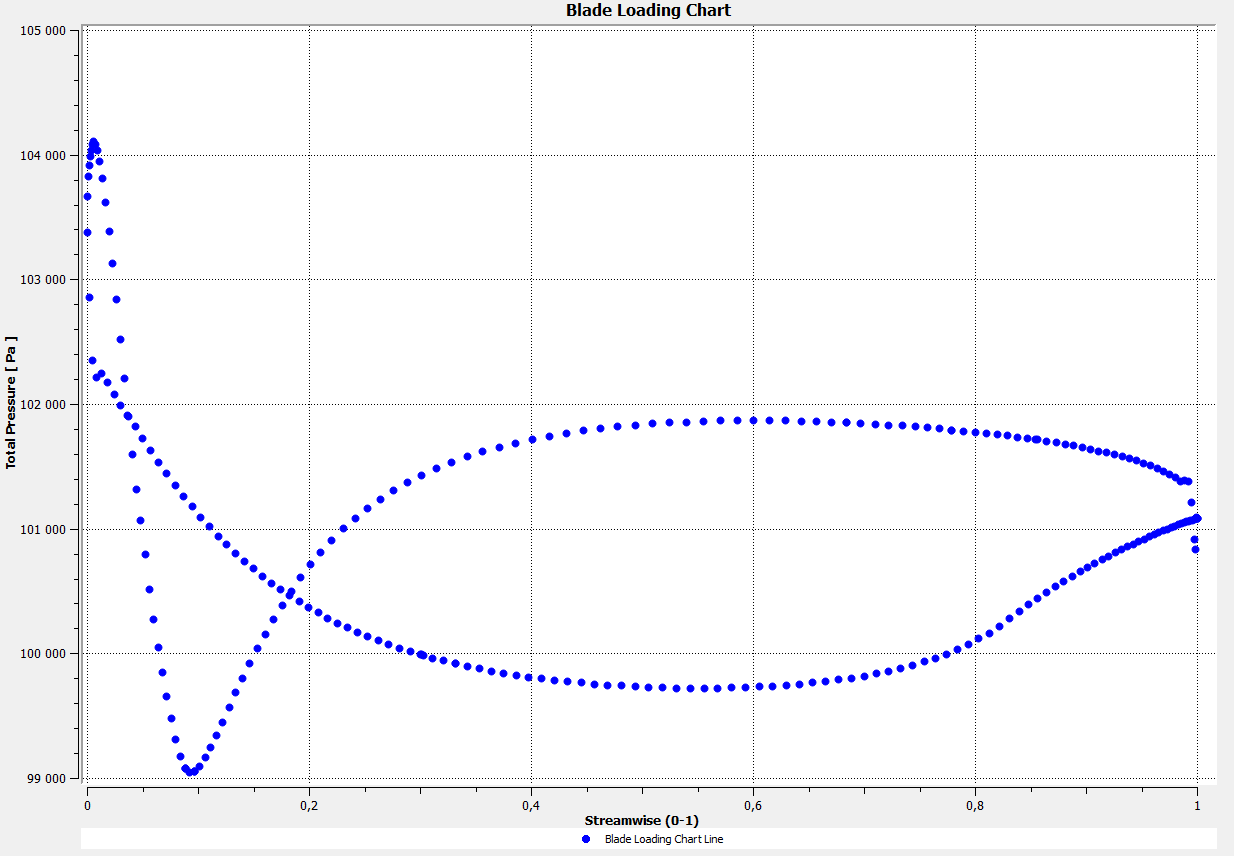

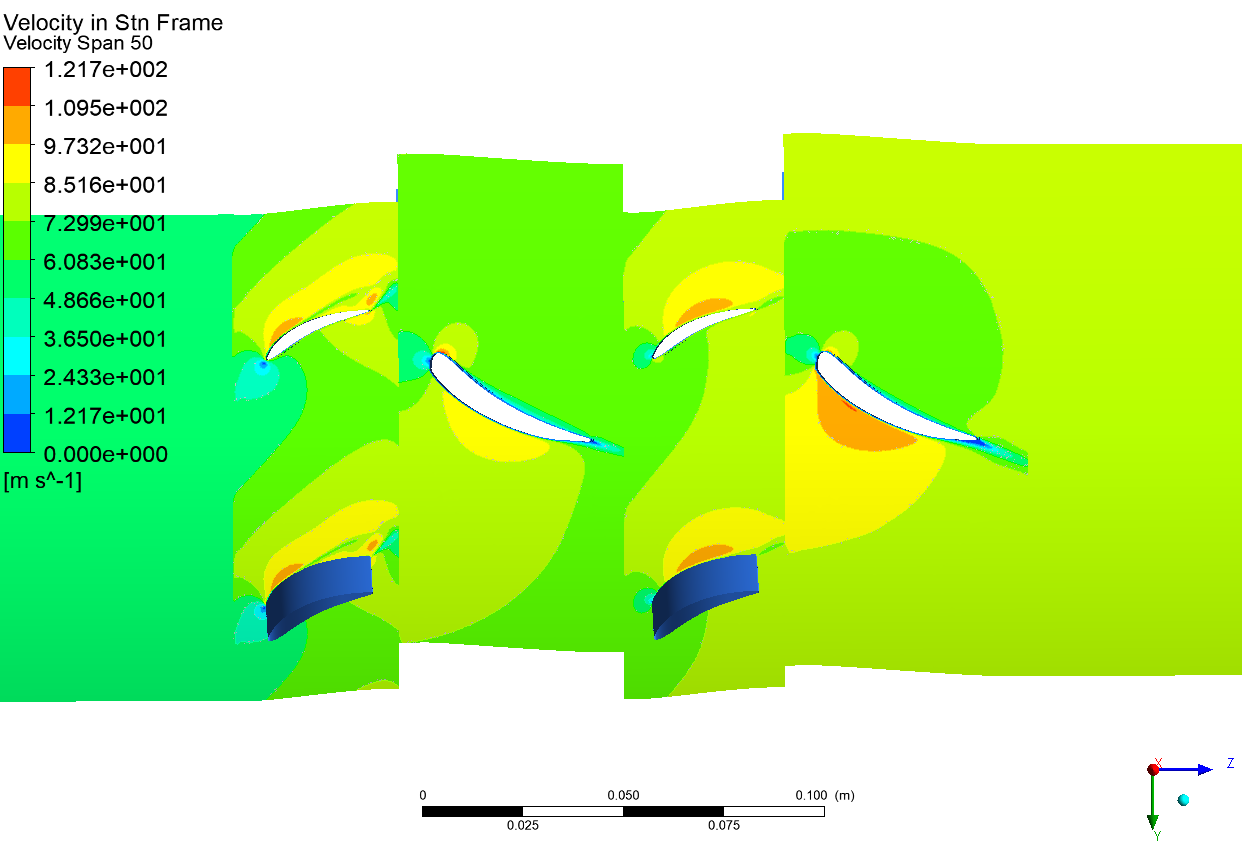

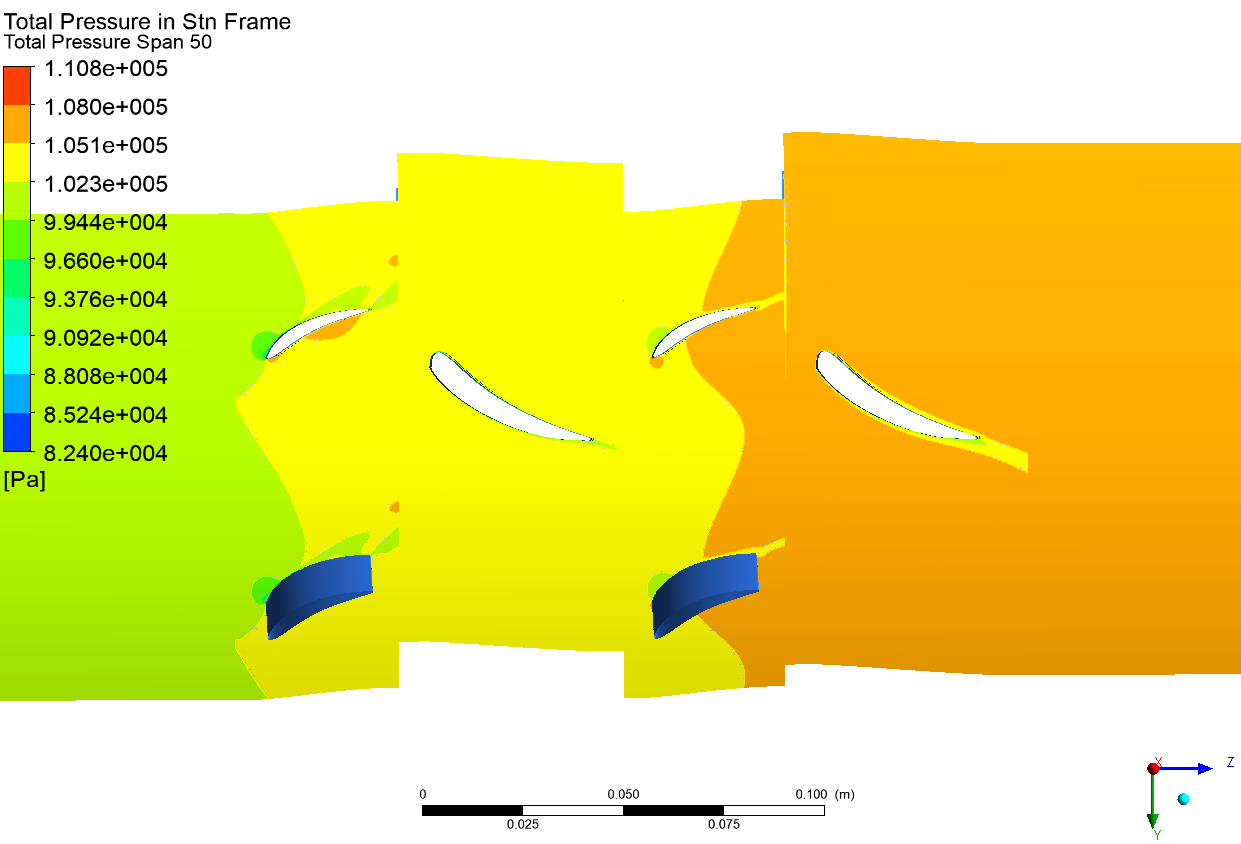

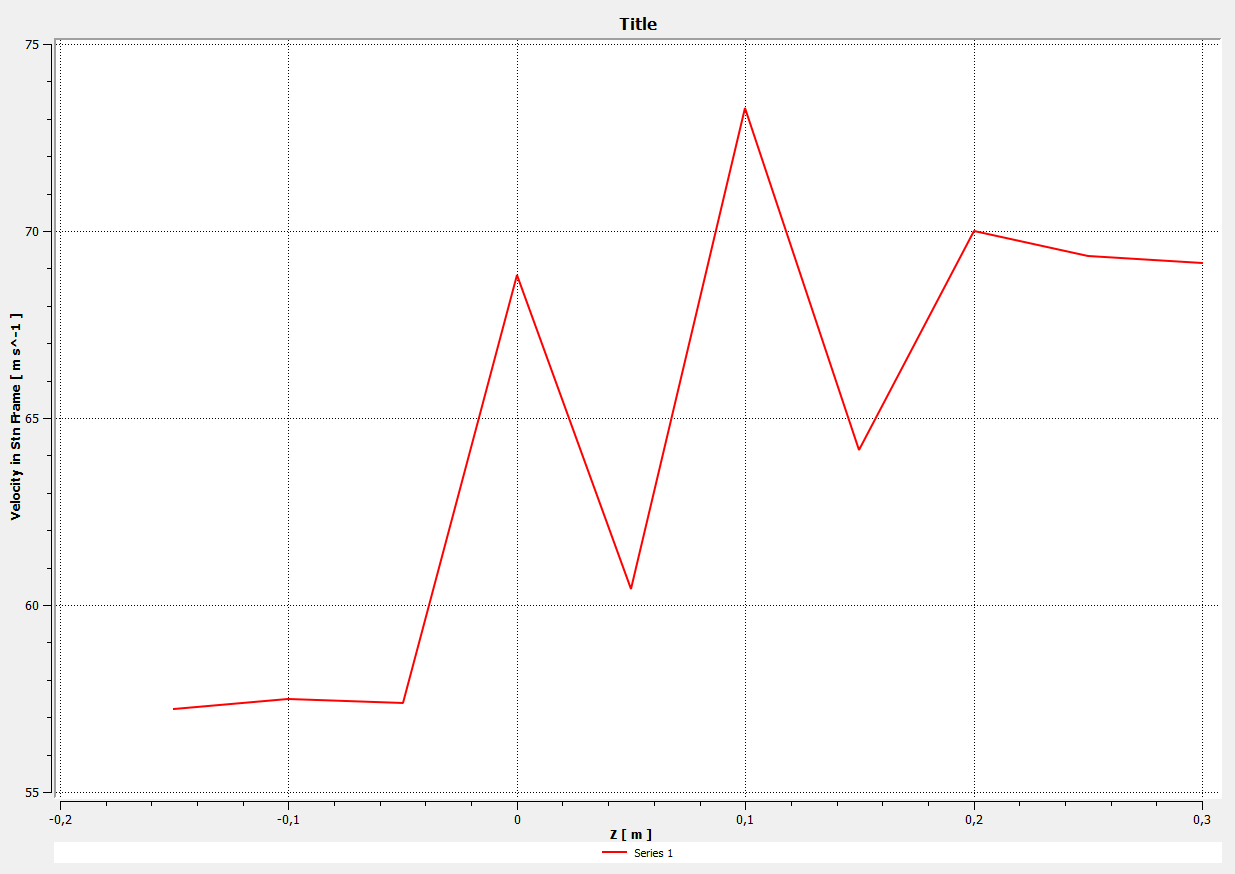

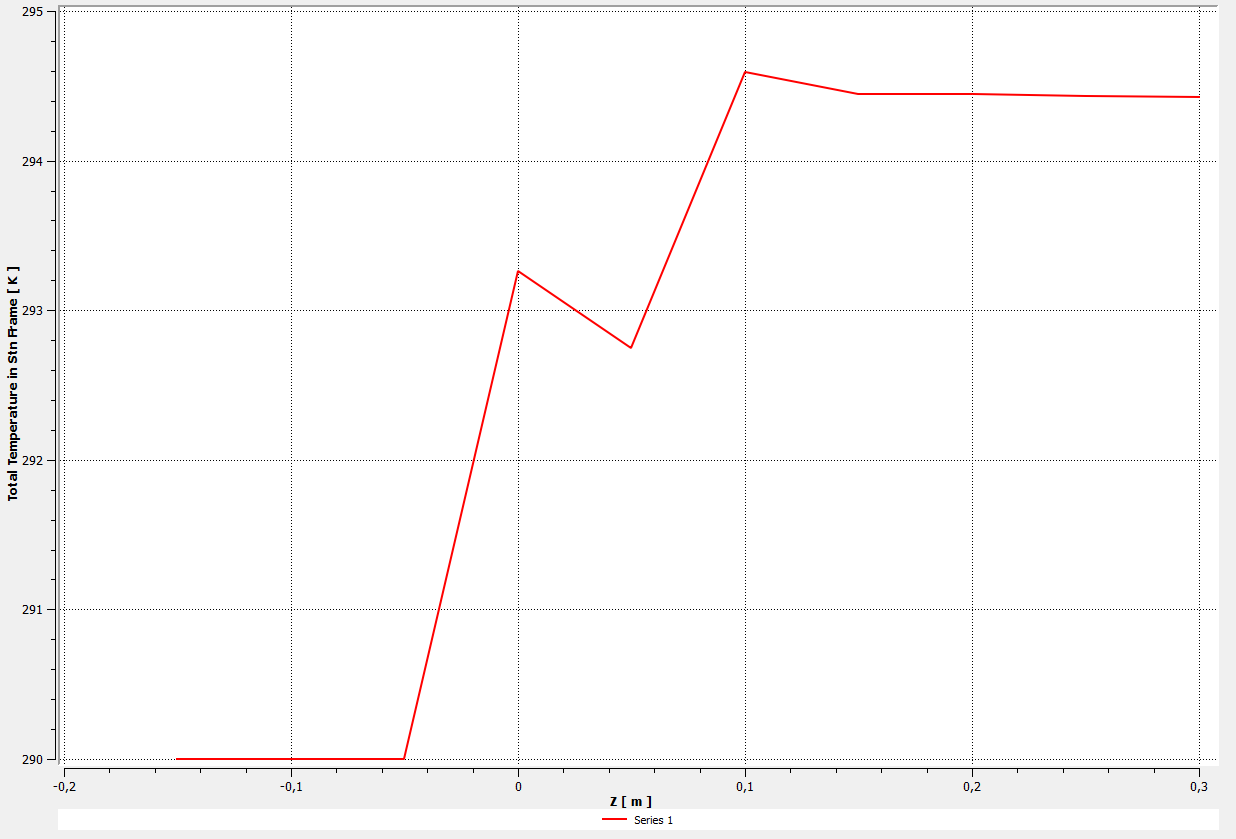

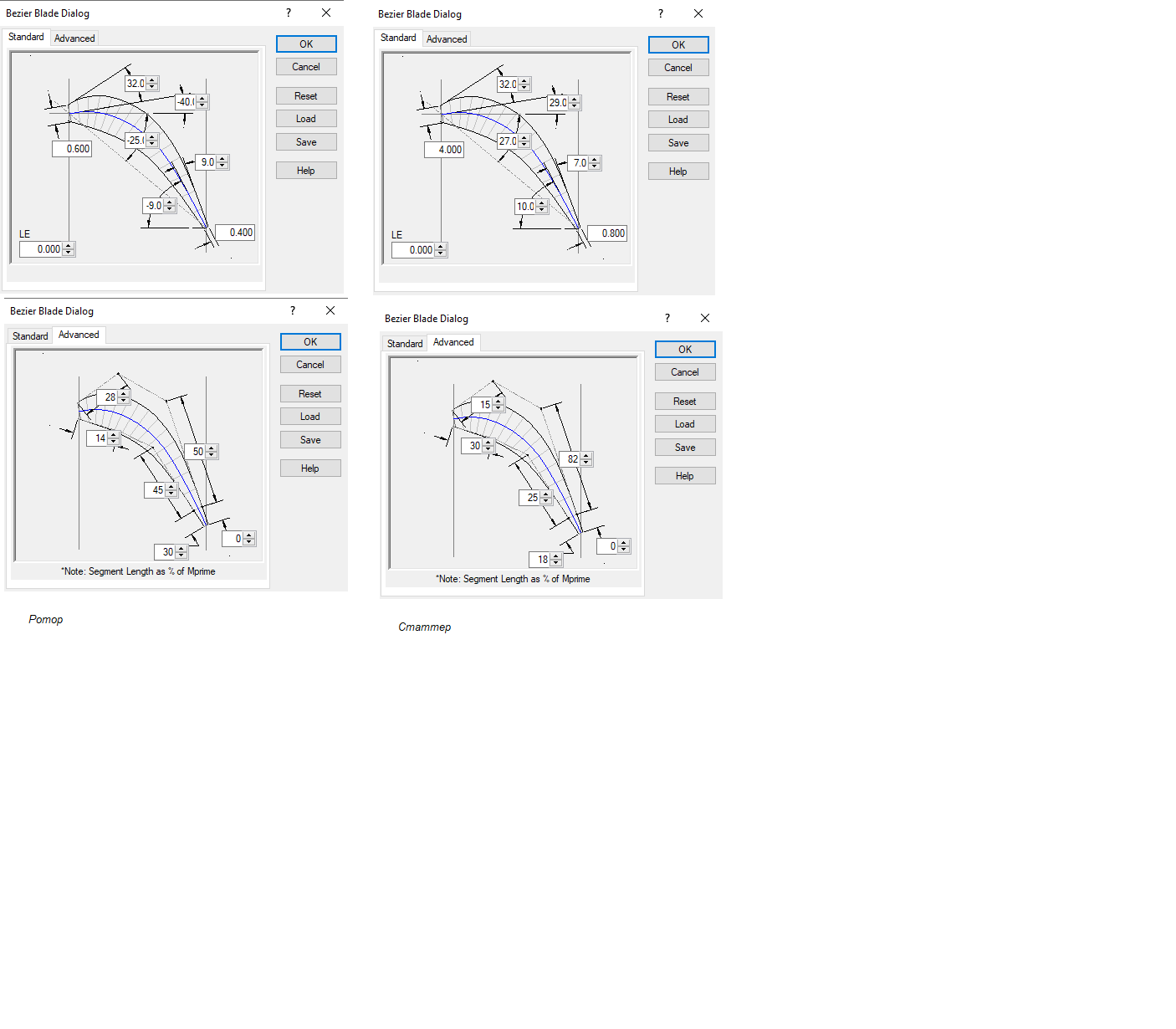

Геометрия строилась в модуле BladeGen Входной участок – длина выбиралась из учета более 5 ширин лопатки, для корректного разрешения потока на входе. Длина входной части 137 мм, без учета лопатки. Ширина лопатки 26 мм. Сектор 15°:  Рисунок 5 – Один сектор рабочего колеса с входным устройством Полная развертка 360°:  Рисунок 6 – Рабочее колесо с входным устройством Выходной участок – длина выбиралась из учета более 3 ширин лопатки, для более корректного разрешения потока на входе. Длина выходной части 138 мм, без учета лопатки. Ширина лопатки 40 мм. Сектор 32,7°:  Рисунок 7 – Один сектор статора с выходным устройством Полная развертка 360°:  Рисунок 8 – Статор и выходное устройство Построение сеточной моделиСеточная модель создана в модуле TurboGrid, а геометрия импортирована из BladeGen Входная часть (Средний размер элемента – 4.3  10-10 м3,(V_куба=a^3, вам надо кубический корень извлечь, и будет размер элемента линейный, поделите и напишите – средний размер элемента X мм, так приняно) Общее количество - 392836): 10-10 м3,(V_куба=a^3, вам надо кубический корень извлечь, и будет размер элемента линейный, поделите и напишите – средний размер элемента X мм, так приняно) Общее количество - 392836): Рисунок 9 – Сеточная модель входной части компрессора Первый спрямляющий аппарат (Средний размер элемента – 4.5  10-10 м3, Общее количество – 1031850): 10-10 м3, Общее количество – 1031850): Рисунок 10 – Сеточная модель первого спрямляющего аппарата Второе рабочее колесо (Средний размер элемента – 4.2  10-10 м3, Общее количество - 395064): 10-10 м3, Общее количество - 395064): Рисунок 11 – Сеточная модель второго рабочего колеса Выходная часть (Средний размер элемента – 6.6  10-10 м3, Общее количество - 831996): 10-10 м3, Общее количество - 831996): Рисунок 12 – Сеточная модель выходной части компрессора Схема проектаСкрин из Workbench со схемой проекта (это я вам для понимания так написал, не используйте жаргон, например Блочная схема проекта). Краткий комментарий, что где происходит, т.е. этапы решения задачи. ? Зачем это?  Рисунок 13 – Схема проекта в Workbench В 4 компонентах BladeGen строится геометрическая модель – входной части, роторных колес, статорных и выходных частей. Затем они по отдельности загружаются в компонент TurboGrid для построения сетки. После ее построения, все 4 сетки помещаются в компонент (лучше использовать слово модуль) CFX, там мы располагаем сетки в правильном порядке. Там же задаем начальные и граничные условия. Затем в Solution запускаем на расчет. После расчета в Results строим заливки по полному давлению, считаем кпд и Pk. Выбор физической модели, определение граничных условий«Для выполнения газодинамического расчета 2-х ступенчатого компрессора выбрана модель полной энергии, учитывающая сжимаемость газа. Решается система уравнений Навье-Стокса – законы сохранения массы, импульса, энергии. Использовалась k-ε модель турбулентности.» Вход (стационарный):  Рисунок 14 – Входное устройство помеченное на схеме Hub:  Рисунок 15 – Hub входного устройства Shroud:  Рисунок 16 – Shroud входного устройства  Рисунок 17 – Граничные условия входного устройства (там где материал, нужно использовать идеальный газ, т.к. необходима сжимаемость, сделайте хотя бы фото с Air Ideal Gas) Первое рабочее колесо (вращается):  Рисунок 18 – Первое рабочее колесо помеченное на схеме  Рисунок 19 – Граничные условия первого рабочего колеса Первый спрямляющий аппарат (стационарный):  Рисунок 20 – Первое статорное колесо помеченное на схеме  Рисунок 21 – Граничные условия первого статорного колеса (в этих фото нет особого смыла, т.к. где-то есть частота вращения, где то нет. Это можно словами сказать. Оставьте одно.) Второе рабочее колесо (вращается):  Рисунок 22 – Второе рабочее колесо помеченное на схеме  Рисунок 23 – Граничные условия второго рабочего колеса Второй спрямляющий аппарат (стационарный):  Рисунок 25 – Второе статорное колесо помеченное на схеме  Рисунок 25 – Граничные условия второго статорного колеса Выход (стационарный):  Рисунок 26 – Выходное устройство помеченное на схеме  Рисунок 27 – Граничные условия выходного устройства Рисунок 27 – Граничные условия выходного устройства«Сеточные модели соединены через интерфейсы, данные на границе двустороннего взаимодействия интерполируются.»  Рисунок 28 – Дерево интерфейсов Начальные условия:  Рисунок 29 – Начальные условия расчета (идеальный газ) Запуск на расчет, сходимостьСеточная модель из 2651746 элементов была запущена на 3 ядрах, расчетное время составило 3 часа 50 минут.  Рисунок 30 – График невязок по скорости (это не невязки, они в мониторе смотрятся через Solver, 1 вкладка с 4-мя кривыми)  Рисунок 31 – График имбаланса по массе от итераций расчета  Рисунок 32 – График невязок по давлению (это не невязки, они в мониторе смотрятся через Solver, 1 вкладка с 4-мя кривыми) Результаты расчета Рисунок 33 – Поле распределения скорости по стационарному кадру  Рисунок 34 – Заливка распределения полного давления по стационарному кадру Добавьте описание или сделайте табличку Кпд = 0.732978. ((Pk)^((gamma-1)/gamma)-1)/((tTotalOut/tTotalIn)-1) Pk = 1.03532 (massFlowAveAbs(Total Pressure in Stn Frame)@OUTBlock OUTFLOW)/(massFlowAveAbs(Total Pressure in Stn Frame)@INBlock INFLOW)  Рисунок 35 – График зависимости полного давления в стационарном кадре от длины компрессора  Рисунок 36 – График зависимости скорости в стационарном кадре от длины компрессора  Рисунок 37 – График зависимости полной температуры в стационарном кадре от длины компрессора Изменение геометрии для увеличения КПДКпд, после изменения размеров Сразу укажите, что именно изменилось и как , возрос до 0.742515. со скольки? Указать и на сколько % Степень сжатия практически не изменилась.  Рисунок 38 – Размеры роторных и статорных лопаток в первом расчете (фото больше размер)  Рисунок 39 – Размеры роторных и статорных лопаток во втором расчете ЗаключениеПроведено численное моделирование двухступенчатого осевого компрессора, Внесено изменение в конструкцию – изменение (более конкретно нужно) формы роторных и статорных лопаток, что привело к увеличению КПД.

После изменения роторная лопатка стала длиннее и более закруглена, а статорная удлинилась и уменьшила кривизну (в предложение, которое выше, а то мысль скачет туда сюда). Вследствие чего повысилось количество сжимаемого воздуха. Список литературыANSYS Help (http://old.bsau.ru/netcat_files/File/CIT/manuals/ANSYS.pdf) | ||||||||||||||||||||||||||||||||||||||