Курсовой проект. Содержание Стр Введение

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

Содержание Стр: Введение……………………………………………………………………..2 Общая часть……………………………………………………………….3 1.1.Анализ технологичности конструкции детали………………………...3 1.2. Определение типа производства……………………………………….6 1.3.Назначение, устройство и принцип работы проектируемого приспособления………………………………………………………………7 2.Расчет приспособления на прочность…………………………………….8 2.1.Разработка схемы базирования заготовки в приспособлении………...9 3.Расчет основных параметров приспособления………………………….10 3.1.Определение сил резанья и моментов…………………………………10 3.2.Расчет усилия зажима заготовки……………………………………….12 4.Заключение………………………………………………………………...14 5.Список литературы………………………………………………………..15 Введение В настоящий момент машиностроительной отрасли предстоит повысить эффективность собственного производства путем совершенствования техники, углубления специализации, улучшения структуры парка металлорежущего оборудования, роста производительности труда и рационального использования основных производственных фондов и других материальных ресурсов. Дальнейший рост производительности труда в машиностроении во многом определяется уровнем механовооруженности труда, количественными и качественными показателями парка металлообрабатывающего оборудования, пополнения его современными автоматизированными и высокоточными металлообрабатывающими станками и машинами – важнейшая государственная задача, в решении которой должны принимать активное участие все организации и предприятия, занимающиеся вопросами технического перевооружения. Повышение эффективности производства в машиностроении требует значительного увеличения выпуска автоматизированного оборудования и, в первую очередь, станков с ЧПУ. Без применения технологической оснастки в производстве обойтись практически невозможно. Так при выполнении абсолютно любой технологической операции требуется использовать различную оснастку, например: приспособления, вспомогательные инструменты, транспортную и загрузочную оснастку и др. Причем это относится как к единичному, так и к серийному производству. Наиболее широко используемая разновидность оснастки – станочные приспособления. Их назначение состоит в базировании и закреплении заготовок на станках. Оптимальная конструкция приспособления позволяет получить требуемую точность обработки заготовки при высокой производительности процесса, обеспечивая безопасности работы и снижение утомляемости рабочего. 1 Общая часть 1.1 Анализ технологичности конструкции детали Рассмотренная в курсовом проекте деталь 06.04.27.68.01.Поршень используется в пневматических приводах в поршне . Деталь изготавливается из стали 10 ГОСТ1050-88. Таблица 1.1.- Химический состав стали

Таблица 1.2 Механические свойства стали

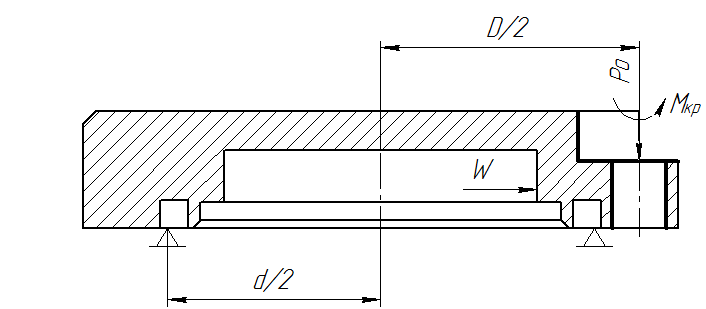

Содержание легирующих элементов оказывают значительное влияние на свойства стали. В результате термообработки – улучшения – повышаются пластичность и ударная вязкость стали, при этом прочность и твердость металла сохраняют хорошие показатели. Деталь подвергается следующей термообработке в процессе изготовления: 1)Улучшение НВ250…280 в до окончательной механической обработки. 2)Закалка ТВЧ поверхности зубьев до HRC 50-54 Масса детали – 0,2 кг. Выпуск деталей Nр = 10000 шт. Основными конструктивными базами, определяющими положение детали в сборочной единице являются поверхность 20мм и торцы. В качестве технологической базы используется поверхность Ø250Н9 и торцы. Деталь поршень является достаточно жесткой, имеет удобные базовые поверхности и не вызывает особых технологических трудностей при обработке. Простота конструктивных элементов детали позволяет наиболее продуктивно и точно обработать поверхности детали с использованием наиболее простых относительных движений инструмента и заготовки — прямолинейного поступательного и вращательного движений. На свободные, не влияющие на эксплуатационные параметры изделия, поверхности, например: Ø250Н9 допуски назначены в пределах ІТ13-1Т14, что позволяет получить данные размеры при черновой или получистовой обработке, что является экономически целесообразным. Наиболее ответственная поверхность Ø50Н9 ограничена более жестким допуском, который обусловлен условиями работы детали. Однако он не выходит за пределы экономической точности при обработке шлифованием. Шероховатость свободных поверхностей обусловлена в основном декоративными требованиями и назначена в пределах экономически обоснованной (12,5) по ГОСТ 25142-82. Простановка размеров связана с последовательностью обработки и позволяет вести одновременную обработку несколькими инструментами на предварительно налаженных станках. Это существенно повышает технологичность детали и позволяет применять стандартные режущие и контрольные инструменты и оснастку. Вывод: качественную оценку технологичности заданной детали можно оценить как технологичную. Количественная оценка технологичности конструкции детали. Количественная оценка технологичности конструкции детали на стадии проектирования технологического процесса изготовления по трем показателям: По коэффициенту унификации:  (1.1) (1.1)Где Qун.э - количество унифицированных элементов детали; Qоб.э - общее количество элементов Так как Кун = 0,63> 0,6, то по этому показателю деталь технологична. По точности размеров Если квалитеты точности размеров большинства поверхностей выше 6-го, то деталь считается технологичной. Так как наиболее высокий квалитет точности обработки детали Ø50Н9, то по этому показателю деталь технологична. По шероховатости поверхности. Если для обработки детали не требуется доводочных операций(суперфиниш, хонингование, притирка, калибрование), то деталь по показателям шероховатости является технологичной. На основании качественной и количественной оценок технологичности детали делаем вывод – заданная деталь является технологичной. 1.2 Определение типа производства Перед началом технологического проектирования устанавливают тип производства ― единичное, серийное или массовое. Тип производства (единичное, серийное или массовое) характеризуется номенклатурой и объемом выпуска изделий (годовой производственной программой), их массой и габаритными размерами, а также другими признаками Исходя из полученных данных – Мд =0,2кг и Nгод =10000 шт выбираем серийное производство. Серийное производство, тип организации производства, характеризуется одновременным изготовлением на предприятии широкой номенклатуры однородной продукции, выпуск которой повторяется в течение длительного времени. Наибольшее распространение такой тип имеет в машиностроении и металлообработке. Выпуск продукции производится по продукту - сериями, а по отношению к деталям - партиями. Изготовление серий изделий одного типоразмера обычно повторяется через регулярные промежутки времени. При повторных запусках серий машин часто вносятся изменения в конструкторскую и технологическую подготовку производства, организацию рабочих мест, повышается квалификация рабочих, разрешается унифицировать конструкции деталей, изделий, добиваться типизации технологических процессов и оснастки. Станки применяются разнообразных видов: универсальные и станки с ЧПУ, последним отдается предпочтение. Технологическая оснастка, в основном универсальная, однако, по мере укрупнения серий, создаётся высокопроизводительная специальная оснастка. При этом целесообразность её создания должна быть предварительно обоснована технико-экономическими расчётами. Серийное производство значительно экономичнее за счет наиболее продуктивного использования оборудования; специализации рабочих; увеличения производительности труда, обеспечивающего уменьшение себестоимости продукции 1.3.Назначение,устройствои принцип работы проектируемого приспособления В соответствии с заданием, выбрана конструкция приспособления для установки и закрепления детали 06.04.27.68.01.Поршень для обработки отверстий Ø50Н9 Обработка производится на вертикально-сверлильном станке модели 2Р135Ф2-1 с системой ЧПУ «Координата С-70» с применением режущего инструмента из быстрорежущей стали Р18. Данное приспособление устанавливается на стол станка, базируясь по направляющим шпонкам и крепится на столе при помощи болтового Базирование детали производится по поверхности Ø70f7мм с упором в левый торец. Приспособление состоит (рис.1.) привод приспособления – пневматический. При подаче сжатого воздуха через патрубок 22 в муфту 21, поршень пневмоцилиндра 19 перемещается внутри корпуса 18 и толкает шток 15. Корпус пневмоцилиндра оснащен двумя поршнями 19, на поршнях устанавливаются манжеты 20 для устранения утечек воздуха. Корпус пневмоцилиндра закрывается крышкой 16, которая зафиксирована винтами 17. Для закрепления детали заготовка устанавливается в кулачки 5, расположенные в Т-образных пазах корпуса 1. При подаче сжатого воздуха из пневмосистемы шток 15 соединенный с тягой 12 приводит в действие рычажно-клиновой механизм. На тяге 12 расположен фиксатор 11, который регулирует ход кулачков 5. Положение фиксатора 11 на тяге 12 можно регулировать стопорным винтом 13. Рычажно-клиновой механизм располагается в корпусе патрона 1, и закрыт крышкой 8, которая фиксируется с помощью 12 винтов 14. Технологическое отверстие в крышке 8, используемое при сборке патрона и контроле положения тяги 12 закрывается пробкой 9. Рычажно-клиновой механизм состоит из втулки 10, которая приводится в действие от тяги 12. Втулка 10 имеет паз, в который входит рычаг 3, закрепленный на оси 2. При перемещении рычаг 3 толкает клин 4 на котором закреплена опора 4, на которую с помощью винтов 6 устанавливаются кулачки 5. Втулка 9, установленная в корпус 11 и прижатая винтами 7, обеспечивает упор для установки деталей. С помощью винтов 21 патрон крепится к шпинделю станка. После обработки детали сжатый воздух через муфту 21 подается в рабочую камеру пневмоцилиндра, шток 15 соединенный с тягой 12 толкает втулку 10 рычажно-клинового механизма и тем самым раскрепляет кулачки 5. Конструкция приспособления допускает переналадку на обработку аналогичных деталей. Для обработки фасонных или сложных поверхностей могут использоваться сменные кулачки 5.  Рисунок 1. Приспособление зажимное на вертикально-сверлильную операцию с ЧПУ 2 Расчет приспособления на прочность 2.1 Разработка схемы базирования заготовки в приспособлении В проектируемом приспособлении для установки детали используем самоцентрирующий трехкулачковый рычажно-клиновой патрон. Базирование детали осуществляется в кулачках по диаметру Ø70f7*. В качестве фиксатора предотвращающего деталь от перемещения вдоль оси детали используем торец кулачков 5. Базирование в самоцентрирующем патроне лишает пяти степеней свободы. У детали остаются одна свободы: возможность вращения относительно оси базы. Установочная база лишает заготовку трех степеней свободы, направляющая база – лишает двух степеней свободы.  Рисунок 2. Схема базирования заготовки 2.2 Расчет погрешности базирования Деталь базируется в приспособлении с помощью опорных поверхностей Приспособления  Рисунок 3. Погрешность базирования заготовки Погрешность базирования будет равна: где εб – погрешность базирования; ТД – допуск на размер В. Сравниваем допуск на расстояние (ТД 10±0,5): εб ≤ ТД ( 1.2) 0,45 ≤ 0,5 Погрешность закрепления заготовки равна нулю т.к. при зажиме положение измерительной базы не изменяется. Выбранная схема установки и базирования обрабатываемой детали в приспособлении способна обеспечить точность размеров согласно чертежу. 3.Расчет основных параметров приспособления 3.1 Определение сил и моментов резания Действующие на заготовку силы и моменты в процессе резания изображены на рисунке 3. Со стороны сверла на заготовку действует осевая сила подач и крутящих моментов резания. Осевая сила подач Р0 стремится сдвинуть заготовку вдоль оси. Крутящий момент Мрез стремится провернуть заготовку вокруг её оси. Осевой сдвиг заготовки от осевой силы подачи Р0 полностью исключаем упором торца детали в плоскость. Поворот детали от крутящего момента Мрез должен быть исключён моментом трения на оправке.  Рисунок 4. Схема действия сил на заготовку Крутящий момент рассчитываем по формуле: где СM – 0,0345; y – 0,8 D – 14; q – 2; s – 0,1. Кp – коэффициент учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется по формуле: Определяем крутящий момент Осевую силу рассчитываем по формуле: где СР – 68; y – 0,7; D – 14; q – 1; s – 0,35; Рассчитываем осевую силу: 3.2 Расчет усилия зажима заготовки Согласно схеме действия сил на заготовку – рассчитаем возникающие в процессе обработки значения реакций и сил трения возникающих между заготовкой и приспособлением. Для обеспечения постоянства положения заготовки в процессе обработки должно соблюдаться следующее уравнение: где где W – радиальная сила зажима; f – коэффициент трения, f=0,15. где R – реакция на плоскость. Силу реакции найдем из уравнения равновесия системы по ось Z Следовательно Находим радиальную силу зажима Найдем осевую силу зажима из уравнения где β – угол наклона тарелок в рабочем состоянии 2° Определим необходимый диаметр поршня для обеспечения осевой силы зажима из зависимости где D – диаметр поршня, мм; d – диаметр штока, мм; p – давления воздух в системе (0.4 МПа); Р – сила сопротивления пружины, Н; ŋ - КПД. Из последнего уравнения выразим и найдем диаметр поршня Принимаем стандартный диаметр поршня 50мм. Найдем действительную осевую силу, и радиальную силу зажима: Проводим проверку принятого пневмоцилиндра. Следовательно принятый пневмоцилиндр обеспечивает зажим заготовки. 4.Заключение В ходе выполнения курсового проекта было спроектировано специальное приспособление для обработки заготовки на вертикально-сверлильной операции с пневмоприводом и разработан его сборочный чертеж и спецификация к нему. Были составлены – схема базирования, принципиальная схема приспособления, схема действия сил на заготовку в процессе резания. Произведены расчеты осевой силы, крутящего момента возникающего в процессе резания, рассчитаны основные параметры пневмопривода. На основании полученных данных был выбран стандартный пневмоцилиндр и проведен проверочный расчет усилия закрепления с учетом принятого пневмоцилиндра. В графической части был разработан сборочный чертеж приспособления, его спецификация, а так же чертежи следующих деталей: шток, оправка, стойка, основание. Применение данного приспособления обеспечит быстрое и надежное закрепление заготовок в процессе обработки и позволит уменьшить количество брака в партии благодаря сведению к минимуму погрешности базирования и установки. 5.Список литературы Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б. Н. Вардашкин (пред.) и др. – М.: Инфра-М,– Т.1/под ред. Б. Н. Вардашкина, В. В. Данилевского 2016.- 656 с., ил. Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б. Н. Вардашкин (пред.) и др. – М.:, Инфра-М – Т.2/под ред. Б. Н. Вардашкина, В. В. Данилевского. 656 с., ил. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд. перераб. и доп.-М.: Инфра-М, 2016г.-496с. Справочник технолога – машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова, -4-е изд., перераб. и доп. –М.: Инфра-М,, 2016. – 496 с. Кузнецов Ю.И. и др. Оснастка для станков с ЧПУ: Справочник.-2-е изд., перераб и доп.-М.: Инфра-М,.2017г.-512с. ГОСТ 19898-74 Гидроцилиндры одностороннего действия с полым штоком на номинальное давление 10 МПа (100 кгс/см_2) для станочных приспособлений. Конструкция и основные размеры |