Джубаниязов. Содержание введение 1 Геологический раздел

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

|

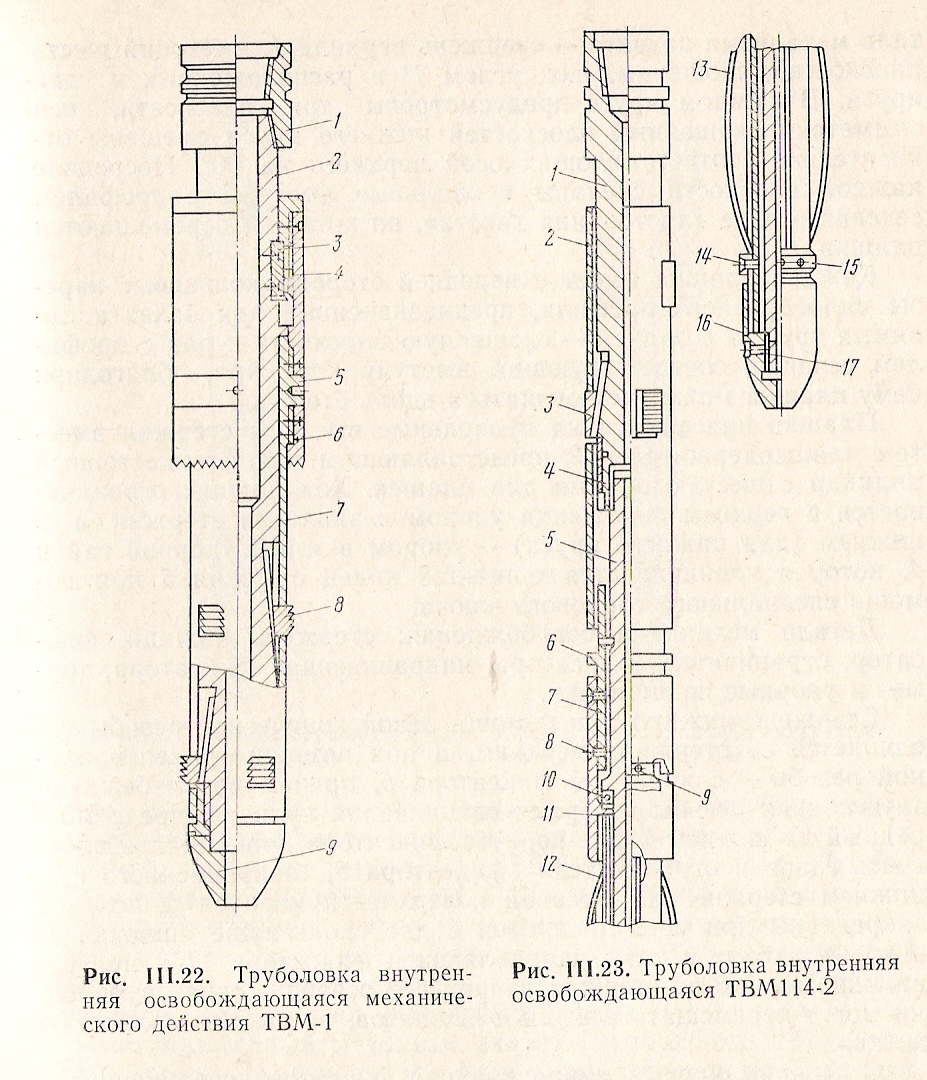

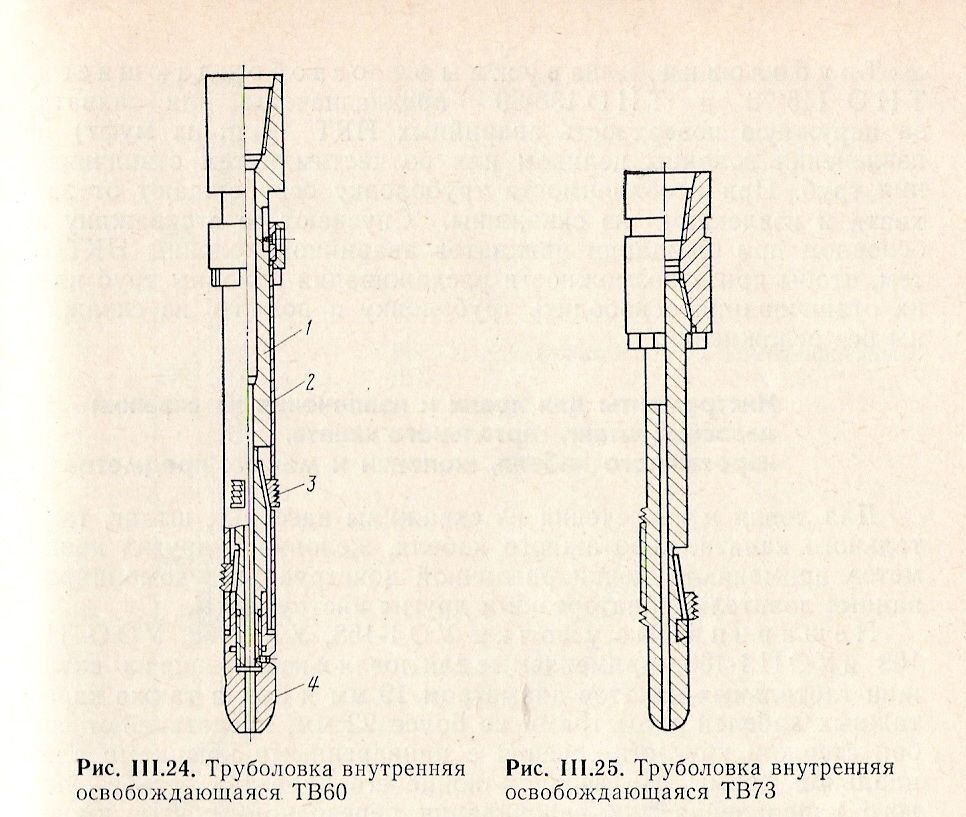

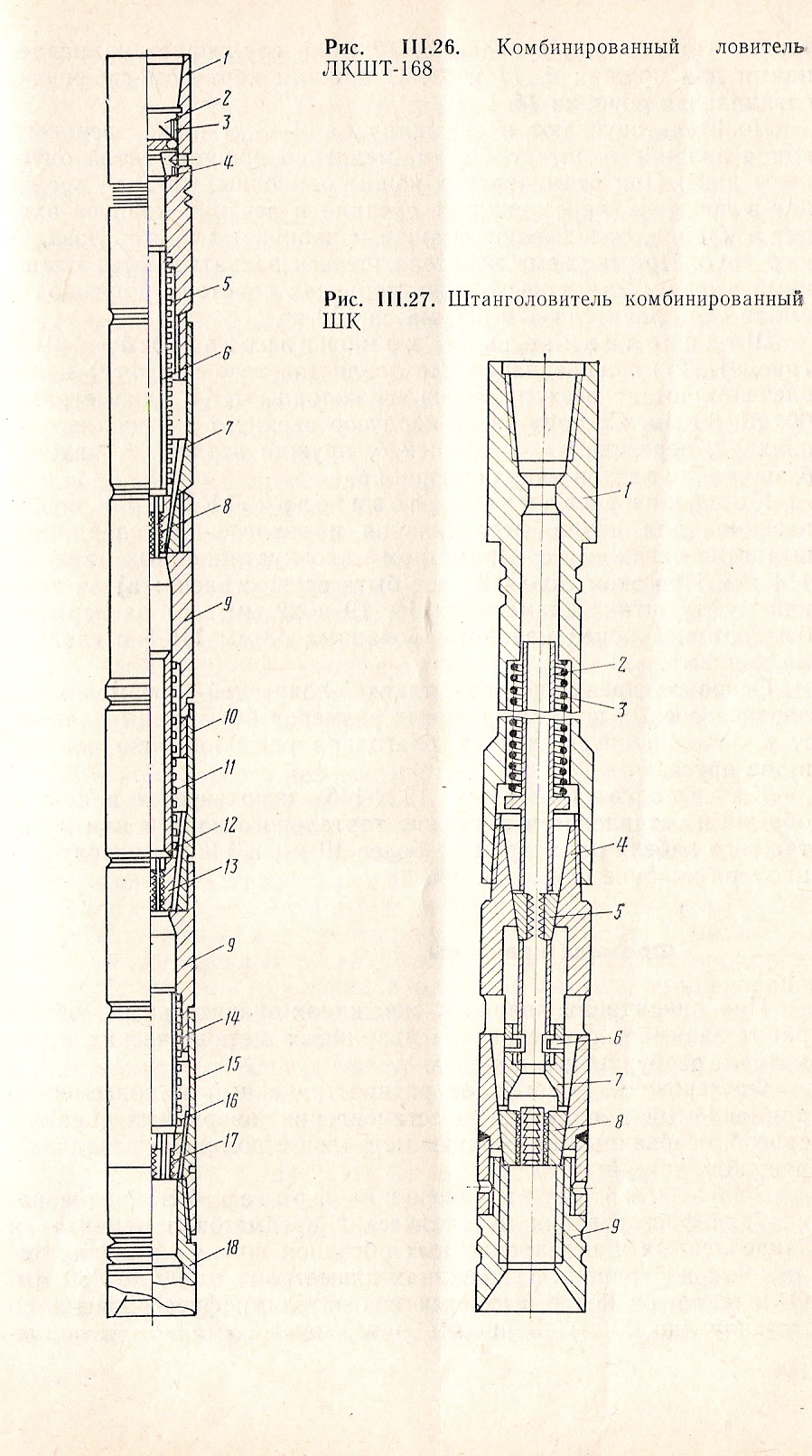

2.5 ТРУБОЛОВКИ По назначению и характеру захвата труболовки бывают внутренними (захват за внутреннюю поверхность труб) и наружными, а по принципу действия освобождающимися и неосвобождаюшимися. Стандартом предусмотрен выпуск труболовок типов ТВМ, ТВ иТН.) Труболовки ТВМ разработаны в двух .исполнениях: 1) ТВМ1, упирающиеся в торец захватываемой колонны труб и 2) ТВМ-2, заводимые внутрь захватываемой колонны труб на любую глубину. Труболовки ТВМ-114 выпускают в обоих исполнениях. Труболовки внутренние освобождающиеся ТВМ-1, ТВМ60-1, ТВМ73-1, ТВМ89-1, ТВМI02-1, ТВМ114-1 состоят из механизмов захвата и фиксации плашек в освобожденном положении . В них предусмотрен сквозной продольный канал для промывочной жидкости. Механизм захвата, расположенный в нижней части труболовки, изготовляют в двух видах: одноплашечный (ТВМ60-1) и шестиплашечный (ТВМ73-1, ТВМ89-1, ТВМI021, ТВМI14-1). В одноплашечной конструкции он состоит из стержня с гребенчатой насечкой и плашки, а в шестиплашечной - из стержня, плаш кодержателя, плашек и наконечника. Стержень шестиплашечного механизма захвата имеет шесть наклонных плоскостей, расположенных в два яруса и смещенных относительно друг друга на 60º. Посредине каждой плоскости предусмотрены продольные выступы с профилем сечения в виде «ласточкина хвоста», по которым в вертикальном направлении -синхронно перемещаются плашки 8 с плашкодержателем 7. Перемещение плашек ограничивается в верхнем положении упором их в заплечик стержня, а в нижнем- упором в торец наконечника 9. В одноплашечном механизме захвата функцию противоположной плашки выполняет гребенчатая насечка, на поверхности труболовки, а роль плашкодержателя поводок, ввинченный в верхний торец плашки и удерживающий плашку после освобождения. Механизм освобождения состоит из корпуса3,фиксатора 4,плашкодержателя 7 и тормозного башмака б. . Фиксатор имеет наружную трапецеидальную резьбу и два паза прямоугольного сечения, при помощи которых он может перемещаться вдоль шпонок, закрепленных на стержне 2. При этом фиксатор может ввинчиваться в корпус и вывинчиваться из него полностью до упора в бурт стержня, удерживая плашки в зафиксированном положении. Корпус представляет собой полый цилиндр, на верхнем конце которого нарезана трапецеидальная резьба для присоединения фиксатора и крышки, а на нижнем - цилиндрическая резьба для соединения с ниппелем 5 и тормозным башмаком с радиальными зубьями на торце. На верхний конец корпуса навинчивают муфту 1. . При работе труболовок в скважине большого диаметра применяют центрирующие приспособления. Труболовка ТВМ 114-2 , имеющая сквозной продольный канал для прохода промывочной жидкости, состоит из механизмов захвата и освобождения. Основная деталь механизма захвата - стержень верхний 1, имеющий шесть плоскостей, скошенных под углом 70 и расположенных в два яруса. В каждом ярусе предусмотрены три плоскости, оси симметрии скошенных плоскостей нижнего яруса смещены относительно соответствующих осей верхнего на 60º. Посредине каждой плоскости сделаны продольные выступы с профилем сечения в виде «ласточкина хвоста», по которым перемещаются плашки 3. Каждая плашка имеет с передней стороны кольцевые нарезы пилообразного профиля, предназначенные для захвата ловимых труб, а с задней - скошенную плоскость и паз с профилем сечения, соответствующим выступу стержня, благодаря чему плашка может перемещаться вдоль стержня.  Рис. 2.5.1 Труболовка внутренняя освобождающаяся ТВМ-1,ТВМ114-2 Плашки надеваются на продольные выступы стержня вместе с плашкодержа- телем 2, представляющим собой тонкостенныи цилиндр с шестью окнами для плашек. Ход плашек ограничивается в верхнем положении упором в заплечик стержня, а в нижнем (для нижнего яруса) - упором в торец упорной гайки 4, которая навинчивается на нижний конец стержня 5 при помощи специального торцового ключа. Деталь механизма освобождения: стержень нижний, фиксатор, ограничитель фиксатора, направляющая фиксатора, тормоз и упорные подшипники. Стержень нижний при помощи левой конической резьбы соединяется со стержнем верхним, а при помощи трапецеидальной резьбы - с корпусом фиксатора 6, причем во избежание затягивания резьбы во время свинчивания кулачок, предусмотренный на нижнем торце корпуса фиксатора, упирается в плоскость головки ограничителя фиксатора 9, закрепленного на нижнем стержне. На боковой поверхности корпуса фиксатора закреплены при помощи винтов 8 две ,скользящие шпонки 7, которые входят в пазы направляющей фиксатора 11 и при отвинчивании его от стержня в процессе освобождения труболовки могут перемещаться вдоль этих пазов, не выходя полностью из них. С нижним концом направляющей фиксатора соединен узел тормоза труболовки, который -состоит из пружинодержателя 12, четырех плоских пружин 13 и кольца 15 с .винтами 14. Пружины расположены в пазах на боковой поверхности пружинодержателя. Нижние концы пружин закреплены винтами, завинчиваемыми в стенки пружинодержателя через отверстия в кольце. Кольцо надевается снизу на пружинодержатель и крепится на нем при помощи дополнительных четырех винтов. Вращение механизма освобождения труболовки облегчается благодаря наличию упорного шарикоподшипника 10. Наконечник 16 соединяется с нижним -стержнем при помощи левой резьбы и стопорится винтами 17. труболовки -внутренние неосвобождающиеся ТВ разработаны в шести типоразмерах. состоят они в основном только из механизма захвата, который изготавливают в двух исполнениях: одноплашечном и шестиплашечном. Одноплашечные труболовки ТВ48 и ТВ60 предназначены для захвата НКТ диаметром 48 и 60 мм. На поверхности стержня, расположенного с противоположной стороны плашки, нарезана насечка для контакта с внутренней поверхностью ловимой трубы и увеличения силы .сцепления. В стержне предусмотрен промывочный канал. Шестиплашечный механизм захвата труболовки ТВ 73 состоит из стержня 1 с шестью наклонными плоскостями, расположенными в два яруса и смещенными относительно друг друга на 60º. Посредине , каждой плоскости предусмотрены продольные выступы с профилем сечения в видь «ласточкина хвоста».  Рис. 2.5.2 Труболовка внутренняя неосвобождающаяся ТВ По этим выступам в вертикальном направлении вместе с плашкодержателем 2 перемещаются плашки 3, имеющие гребенчатую насечку. Перемещение плашки ограничивается в верхнем положении упором .в заплечик стержня, в нижнем упором в торец , наконечника 4. В скважинах с небольшим зазором между эксплуатационной колонной и колонной ловимых труб трубоголовку применяют без центрирующих приспособлений. Труболовки наружные плашечные выпускают в двух видах: освобождающиеся и неосвобождающиеся. 2.6 ТРУБОЛОВКИ НАРУЖНЫЕ ОСВОБОЖДАЮЩИЕСЯ ТНО116-76 и ТНО 136-89 предназначены для захвата за наружную поверхность аварийных НКТ (или их муфт) и извлечения колонны целиком или по частям путем отвинчивания труб. При необходимости труболовку освобождают от захвата и . Извлекают из скважины. Спускают ее в скважину в основном при ожидании прихватов аварийной колонны НКТ с тем, чтобы при невозможности расхаживания колонны труб или их отвинчивания освободить труболовку и поднять из скважины без осложнений. 2.7 ИНСТРУМЕНТЫ ДЛЯ ЛОВЛИ И ИЗВЛЕЧЕНИЯ ИЗ СКВАЖИН НАСОСНЫХ ШТАНГ, ТАРТАЛЬНОГО КАНАТА, КАРОТАЖНОГО КАБЕЛЯ, И МЕЛКИХ ПРЕДМЕТОВ Для ловли и извлечения из скважины насосных штанг, тартального каната, каротажного кабеля, желонки и других предметов применяют удочки различной конструкции, комбинированные ловители, канаторезки и другие инструменты. Нешарнирные удочки YOl-lб8, УКI-168, УООПl168 иУОП 1-168, применяемые для ловли и извлечения из скважин тартальных канатов диаметром 19 мм и нее, а также каротажных кабелей диаметрами не более 22 мм, представляют собой стержни круглого сечения с приваренными крючками специальной формы. На верхнем конце его нарезана резьба левого направления для ввинчивания переводной муфты, имеющей резьбу замка 89-мм бурильных труб для присоединения удочки к последним. На нижний конец муфты бурильных труб навинчивают воронку, служащую направлением и одновременно ограничителем входа стержня в , клубок , спутанного каната или кабеля. Каждая удочка имеет свои отличительные особенности, связанные со специфическими условиями ловли. Комбинированный ловитель ЛКШТ-168 предназначен для ловли и извлечения из скважин насосных штанг всех диаметров как одиночных, так и расположенных в виде пучка (или в два- три ряда), а также 48, 60 и 73-мм НКТ В эксплуатационной колонне диаметром 168 мм и более. Ловитель, спускаемый в скважину на левых бурильных трубах, .состоит из четырех корпусов, соединенных между собой резьбами. В корпусе 1 расположен клапан 4, плашки 3 которого могут переворачиваться в верхнее (раскрытое) положение, сжимая пружины 2, и возвращаться в исходное. Верхний 7, средний 10 и нижний 15 корпуса конструктивно не отличаются друг от друга. Соединены они ниппелем 9. В каждый корпус вставляют ся по три плашки 8, 13 и 17. С внутренней стороны плашки имеют зубья, наружной - конусные выступы с профилем сечения в форме «ласточкина хвоста», которые входят в соответствующие пазы корпусов. Сверху на торцах установлены стаканы 6, 12 и 16, служащие направлениями для пружин 5, 11 и 14. С нижним корпусом соединена специальная воронка 18. Ловитель спускают в скважину на 2-3 м ниже , верхнего конца аварийных штанг. 3атем, медленно вращая, снова опускают вниз. При этом верхние концы одиночных штанг проходят .в ловитель, через нижний, средний и верхний корпуса входят в клапан, откидывают плашки и проникают внутрь ловильных труб. При подъеме ловителя штанги захватываются плашками в одном или в нескольких корпусах ловителя. Грузоподъемная сила ловителя 470 кН, масса 128 кг. 2.8 ШТАНГОЛОВИТЕЛЬ КОМБИНИРОВАННЫЙ ШК Предназначен для ловли (за тело и муфту) и извлечения штанг всех размеров из колонны НКТ диаметрами 60, 73, 89 мм. Состоит он из корпусов верхнего 1 и  Рис. 2.8.1 Штанголовитель нижнего 9, вилки 2, переводника 4, плашек 5, пружин верхней 3, нижней 6, цанги 7 и винтов направляющих 8. Комбинированный ловитель ЛКШ-114 предназначен для ловли, отвинчивания и извлечения аварийных штанг из скважин с диаметром эксплуатационных колонн 114 мм. При этом ловля может быть осуществлена: а) за тело или муфту штанг диаметрами 16, 19 и 22 мм; б) за верхний безмуфтовый конец недеформированных 48-мм НКТ с гладкими концами. Основное преимущество таких ловителей – возможность, ловли насосных штанг указанных размеров без замены плашек, т. е. за один спуско-подъем благодаря расположению плашек в два яруса. Канаторезка 2 Кр 19 Х 146 используется в случае обрьва и оставления в окважине тартального каната или каротажного кабеля диаметром не более 19 мм .в 146-мм эксплуатационной колонне для их резки 2.9 ФРЕЗЕРЫ И РАЙБЕРЫ При ликвидации аварий в скважинах значительный объем работ занимает фрезерование аварийных металлических предметов и разбуривание цемента. Фрезерование - наиболее распространенный и повсеместно применяемый в практике восстановления аварийных скважин способ, основанный на резании металлов .с помощью различных режущих устройств. 3абойный истирающий фрезер Ф3 предназначен для фрезерования металлических предметов и цемента в закрепленных и незакрепленных обсадной колонной эксплуатационных и бурящихся скважинах диаметром от 90 до 480 мм. Отличается он более высокими показателями фрезерования по металлу (до 20 м). Выполнен в термоизносостоиком исполнении. Высота армированного слоя режущей части составляет 25-30 мм. . Фрезер Ф 3-1 (базовый типораз.мервсех фрезеров Ф3) состоит из цилиндрического корпуса, нижний конец которого армирован композиционным материалом, а верхний снабжен замковой резьбой для свинчивания с колонной бурильных труб. В отличие от серийных фрезеров типа Ф3 в армированном слое предусмотрены дополнительные промывочные каналы, по которым промывочная жидкость поступает непосредственно в зону резания. Улучшена конструкция армировки и обеспечена большая удельная нагрузка на фрезеруемый объект при одинаковой осевой нагрузке. Увеличена , высота армированного слоя. Введенные усовершенствования позволили повысить показатели надежности и долговечности фрезеров. Стандартом. предусмотрено 30 типоразмеров фрезеров Ф3-1. Фрезерзабойный Ф3Э предназначен для фрезерования аварийных легкосплавных металлических предметов и очистки ствола скважины. На режущем его торце предусмотрены зубья (радиальные пазы с установленными в них твердосплавными пластинами) и отверстия для подачи промывочной жидкости в зону фрезерования, в верхней части – замковая резьба для присоединения фрезера к бурильной колонне. Для предохранения внутренней поверхности обсадной колонны от зарезания все периферийные режущие кромки зубьев фрезера утоплены в корпусе, в котором предусмотрены сквозные ,стружкоотводящие противозаклинивающие каналы, и заплавлены латунью. Для нормального режима работы осевая нагрузка в начальный период фрезерования должна быть не более 5 кН с равномерным повышением до 25 кН при частоте .вращения ротора 60-80 об/мин и подаче промывочного насоса не менее 12 дм³/с. Фрезеры Ф3Э выпускают 15 типоразмеров. Фрезер истирающе-режущий кольцевой ФК, предназначенный для фрезерования прихваченных бурильных и НКТ в закрепленных обсадной колонной скважинах, состоит из корпуса, резьбовой головки и режущей кромки, армированной композиционным материалом, состоящим из дробленного твердого .кар6идо-вольфрамового сплава и материала связки. В отличие от других конструкций на внутренней поверхности корпуса этих фрезеров нарезаны винтовые пазы, пересекающие вертикальные каналы, расположенные в теле. Направление пазов противоположно вращению фрезера. . Фрезер ФК выпускают 13 типоразмеров, они могут работать в колоннах диаметром от 114 до 273 мм. Наружные диаметры фрезеруемых НКТ от 48 до 114 мм, бурильных труб от 47 до 168 мм. Фрезеры-ловители магнитные ФМ предназначены для ликвидации аварий в бурящихся и эксплуатационных скважинах путем фрезерования и извлечения мелких ,металлических предметов неопределенных размеров и формы с помощью магнита и механизма захвата. Разработаны они в двух исполнениях: 1) без механического захвата (ФМ) - 13 типоразмерами 2) с механическим захватом (ФМЗ) - 10 типоразмером. 2.10 РАСЧЕТ МАКСИМАЛЬНОГО ГРУЗА И ОСНАСТКИ ТАЛЕВОЙ СИСТЕМЫ ПРИ ПОДЗЕМНОМ РЕМОНТЕ СКВАЖИНЫ Определить оснастку (число ходовых концов каната), необходимую для подъема 3" насосных труб (без жидкости) с глуб:ины 1200 м. Подъем труб происходит трактором –подъемником с С-80 с дизелем и лебедкой ЛТ-2М-80. Диаметр каната принимаем 22 мм. . Допускаемая пагрузка на один ходовой конец каната при пятикратном запасе прочности (согласно. прилагаемым техническими характеристикам каната; составляет 4750 кг. Определим вес, который необходимо поднять подъемным агрегатом: , Q = Lq, где Q - вес труб в кг; L - Длипа труб в м; q = 13,5 кг- вес 1 пог. м , труб с муфтами; Q = 1200 х 13,5 = 16200 кг. Оснастку талевой системы определим из формулы грузоподъемности подъемного агрегата. Предварительно определим максимальную линейную скорость подъемного крюка по формуле υмакс = π d макс п / kХ 60 где п - число оборотов барабана в минуту на 1 скорости при z = 12 зубьев, n = 25 об/мин; d макс - максимальный диаметр бочки барабана в м; k - число струн оснастки талевой системы. В формулу грузоподъемности подъемного агрегата Q = 75N ή Кп., υ макс подставим значсние υ макс и получим Q = ή 75N ή× 60Кп . π d макс п Из этой формулы найдем число струн оснастки талевой системы: k = Q π d макс п 75N ή× 60Кп d макс = dб + δ + 1,865 δ т, где dб = 0,380 м - диаметр бочки барабана; δ =22 мм - диаметр каната; ή =0,64.- кпд. подъемника и талевой системы . т - число навивающих рядов каната, причем надо учесть, что на бочке барабана всегда навит один ряд каната. . В расчете принимаем, что на бочку барабана навиваются два ряда витков: т =2. Тогда d макс = dб + б + 1,865 δ т = 0,380 + 0,022 + 1,865 х О,22 х 2 = 0,484 м. Теперь имеем все данные для определения числа струн оснастки талевого механизма. Подставив. в формулу соответствующие значения букв, найдем -число струн или оснасткy талевой системы для подъема труб с глубины 1200 м подъемным агрегатом С-80 с дизелем и лебедкой ЛТ -2М-80: . k= Q π d макс п = 16200 Х 3,14 Х 0,484 х 25 = 1 94 75N ή× 60Кп 75 Х 93 Х 0,64 Х 60 Х 1,2 Принимаем два ходовых конца. 3. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ 3.1 ЭКОНОМИКА НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ Пути повышения эффективности использования основных фондов нефтяной и газовой промышленности. Абсолютная величина и динамика роста основных производственных фондов характеризует экономический потенциал . С улучшением использования основных производственных фондов, имеющим первостепенное значение, поскольку отражается на эффективности производс:гва, обеспечивается: . увеличение объема производства без дополнительных капиталовложений; . ускоренное обновление средств труда, что сокращает возможность морального износа оборудования и соответствует техническому прогрессу в отрасли; . снижение себестоимости продукции за счет aмортизационных отчислений в расчете на единицу продукции, Существуют следующие главные пути совершенствования использования основных производственных фондов в нефтяной и газовой промышленности. Экстенсивиый путь. Резервы увеличения времени работы оборудования во всех отраслях промышленности достаточно большие. Один из таких резервов - продление межремонтного периода его работы. В добыче нефти и газа увеличение времени работы скважин может быть достигнуто, во-первых, ускоренным вводом в эксплуатацию бездействующих скважин; во-вторых, ликвидация аварий и простоев по действующему фонду скважин, в третьих ускорением ремонтных работ, особенно текущего подземного ремонта. При этом большое значение имеет автоматизация добычи нефти и газа и механизация ремонтных работ. В нефтеперерабатывающей промышленности простои (в процентах от календарного времени) технологических установок в среднем составляют в: первичной перегонке - 8.5; термическом крекинге - 20; каталитическом крекинге - 17.3; гидроочистке - 21,8 и т.д. Большая часть простоев связана с ремонтом технологических установок и неизбежна, но случаются простои и по организационным причинам: отсутствие сырья, емкостей, электроэнергии и т.д. Анализ причин аварий показал, что чаще всего они происходят вследствие нарушений технологического режима, правил эксплуатации или из-за брака оборудования, поставляемого заводом-изготовителем. Значительное увеличение времени работы установок может быть достигнуто в результате продления межремонтного периода. Наиболее часто технологические установки останавливают на ремонт вследствие коррозии аппаратуры и трубопроводов под влиянием содержащихся в сырье солей и сернистых соединений или из-за образования кокса в трубчатых печах и других аппаратах. Простои, вызванные этими причинами, связаны с недостаточно качественной подготовкой сырья, недоброкачественным peмонтом , низким качеством материала и покрытий, несоблюдением технологического режима, отсутствием некоторых средств автоматизации. Следовательно, улучшая степень подготовки сырья, поставляя ,его строго в соответствии с межцеховыми нормами, улучшая качество ремонта и материалов, можно добиться удлинения межжремонтных периодов. Увеличение продолжительности работы установок может быть достигнуто также за счет сокращений простоев их на плановo-предупредительных peмонтax. Длительность простоев установок во время ремонта может зависеть от межремонтного пробега, организации и механизации ремонтных работ. Несмотря нa то, что большинство заводов выдерживает нормативные сроки ремонтов, последние могут быть сокращены путем применения сетевых графиков ремонта, дальнейшей централизацией, повышением уровня механизации работ, улучшением кооперации труда (создание комплексных ремонтных бригад вместо специализированных), совершенствованием системы оплаты труда, тщательным соблюдением правил эксплуатации, технологическим режимом, ревизией и ремонтами технологического оборудования. |