Автосцепка СА 3. Автосцепка СА-3. Содержание Введение Цель работы

Скачать 335.99 Kb. Скачать 335.99 Kb.

|

|

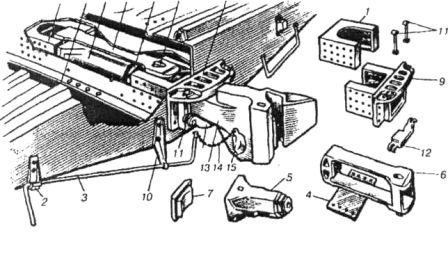

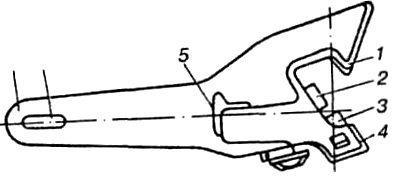

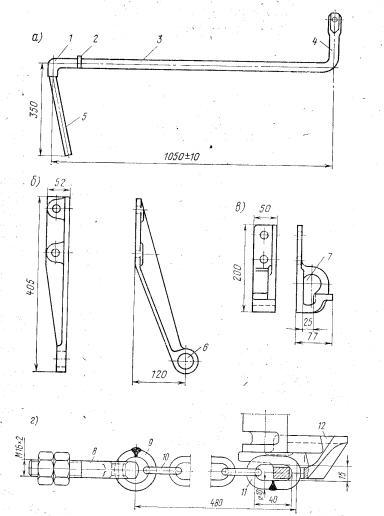

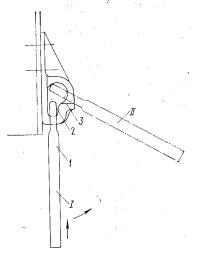

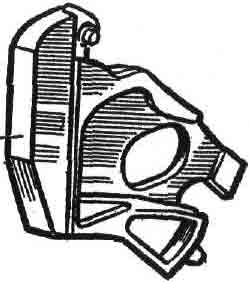

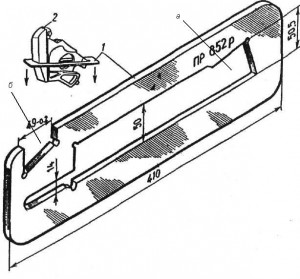

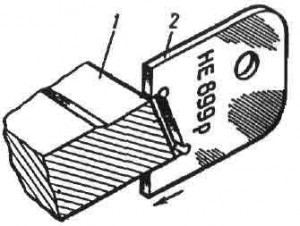

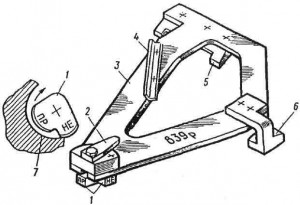

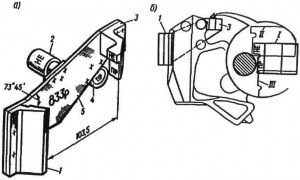

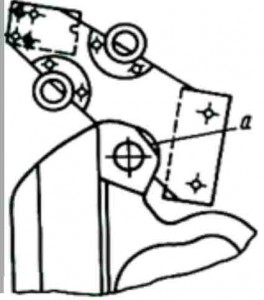

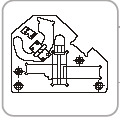

Содержание 1. Введение……………………………………………………………………………………….. 2. Цель работы………………………………………………………………………………….. 3. Назначение и устройство…………………………………………………………….. 4.Техническое обслуживание и ремонт………………………………………… 5. Используемое оборудование и инструмент при ремонте………… 6.Техника безопасности и охрана труда………………………………………… 7. Заключение…………………………………………………………………………………... 8. Литература…………………………………………………………………………………….  Введение Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами. Цель работы Заданием на письменную экзаменационную работу было предложено изучить вопрос технического обслуживания и ремонта автосцепного устройства СА-3. . А также описать технологический процесс разборки автосцепки, её ремонта, сборки и испытания после ремонта, ознакомление с оборудованием и инструментами, применяемыми для ремонта автосцепки, правил и приемов техники безопасности, а также вопросов экономии материалов и снижения себестоимости ремонта. Целью производственной практики является ознакомление с технологией автосцепки, а также научиться самостоятельно выполнять операции, соответствующие квалификации слесаря. Назначение и устройство Ударно – тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия в поезде и при маневрах. Современным ударно – тяговым прибором является автосцепное устройство, выполняющее основные функции ударных и тяговых приборов. Автосцепка СА-3 обеспечивает: - автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок; - расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок; - автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны; - производство маневровых работ (положение на "буфер"), когда при соударении автосцепки не должны соединяться. До сцепления автосцепки могут занимать различные взаимные положения: - оси их находятся на одной прямой; - оси могут быть смещены по вертикали или горизонтали. Смещение осей по вертикали допускается в грузовом поезде до 100 мм и пассажирском скоростном до 50 мм, а в горизонтальном направлении до 175 мм, при которых обеспечивается надежное автоматическое сцепление вагонов в эксплуатации. Устройство: Автосцепное устройство типа СА-3 (рис. 1) грузовых вагонов размещается в консольной части хребтовой балки рамы кузова и состоит из следующих основных частей: корпуса автосцепки с деталями механизма сцепления, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей.  Рис. 1 Автосцепное устройство четырехосного вагона. Корпус автосцепки 13 с механизмом сцепления предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус автосцепки (рис. 2) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма сцепления. Она имеет большой 1 и малый 4 зубья, которые соединяясь образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2. В верхней части отлит выступ 5, который воспринимает жесткие удары при полном сжатии поглощающего аппарата. Внутри корпуса со стороны малого зуба отлита полочка для верхнего плеча предохранителя, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части выполнено горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие 6 для соединения корпуса автосцепки с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность. Большой зуб имеет три усиливающих ребра : верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.  Рис. 2 Корпус автосцепки в сборе. Корпус удерживается маятниковым подвешиванием, состоящим из: ударной розетки, двух подвесок, центрирующей балочки. Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Состоит из ударной розетки 9, двух маятниковых подвесок 11 и центрирующей бал очки 12. Ударная розетка отлита за одно целое с передними упорами и приклепано или приварено к концевой балке рамы. Розетка имеет окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок. Маятниковые подвески 11 имеют вид стержня диаметром 25мм с двумя Т-образными головками (верхней более широкой и нижней). Верхняя головка подвески опирается на ударную розетку, а на нижнюю уложена центрирующая балочка омегообразной формы. На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклепан или приварен задний упор 1, который также представляет собой П-образную отливку с ребрами жесткости. У четырехосных вагонов с укороченными консольными частями (крытые вагоны и цистерны) задние упоры отливают заодно целое с надпятниковыми коробками. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклепывают по две предохранительные планки. Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепежных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Опорная площадка хомута снабжена усиливающими ребрами. Клин тягового хомута прямоугольного сечения с округленными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы. Расцепной привод состоит из: расцепного рычага, цепочки, полочки, кронштейна.  Рис. 3 Детали расцепного привода : а) расцепной рычаг, б) державка, в) кронштейн, г) цепь расцепного привода. Расцепной рычаг рис. 3 (а), предназначенный для расцепления автосцепки, имеет короткое плечо 4 с отверстием для регулировочного болта, стержень 3 и рукоятку 5, соединенные плоской частью 1, поперечное сечение которой 20 × 35 мм. Между стержнем и коленом приварен ограничитель 2 продольных перемещений. Если на подвижном составе в зоне расположения стержня рычага размещены какие-либо детали, препятствующие его монтажу, например детали ручного тормоза, то стержень рычага выгибают для обхода этих деталей. Державка рис. 3(б) поддерживает расцепной рычаг, стержень которого проходит через отверстие 6 в ней. Она крепится на подвижном составе двумя или тремя болтами, для чего предусмотрено соответствующее количество отверстий. Кронштейн рис. 3( в) удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия 7. Державка и кронштейн закрепляются на подвижном составе болтами с гайками, контргайками и шплинтами. Цепь расцепного привода рис. 3(г) состоит из регулировочного болта 8 с гайкой и контргайкой, круглого звена 9, удлиненного звена 11 для соединения с валиком подъемника 12 автосцепки и промежуточных звеньев 10. Для расцепления сцепленной автосцепки рукоятку 1 рычага поднимают вверх из положения I и тем самым выводят плоскую часть его из паза 2 кронштейна, а затем поворачивают против часовой стрелки до отказа, пока механизм автосцепки не установится в расцепленное положение II (рис. 4).  Рис. 4 Положение рукоятки рычага расцепного привода. Рис. 4 Положение рукоятки рычага расцепного привода. Потом рукоятку ставят в первоначальное положение так, чтобы плоская часть стержня рычага вошла в паз кронштейна. В результате механизм будет находиться в расцепленном состоянии до разведения автосцепок. Чтобы удержать механизм автосцепки в выключенном состоянии, рычаг поворачивают так же, как и для расцепления, а затем перемещают его по направлению стержня, пока рукоятка своей плоской частью не ляжет на полочку 3 кронштейна в положение II. В этом случае расцепной привод будет удерживать замок в утопленном положении; следовательно, при соударении этой автосцепки с другой сцепления не произойдет. Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман корпуса и не выступает за плоскость ударной стенки зева. Если установить рычаг в положение "на буфер" не удается, так как замок полностью утоплена карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и надо отпустить гайку стяжного болта. Когда длины болта не хватает, наращивают цепь новыми промежуточными звеньями. При длинной цепи, когда рычаг установлен на полочку кронштейна, а замок полностью не ушел внутрь кармана корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а если этого недостаточно, то уменьшают число звеньев цепи. Разрубленное при регулировке место цепи должно быть заварено газовой сваркой; электросварку разрешается применять только для удлиненного соединительного звена. Работа автосцепки: При сцепленном положении в зеве каждой автосцепки размещаются выходящая из ее полости часть замка, а также малый зуб и часть замка соседней автосцепки. Вагоны могут расцепиться, если произойдет значительный вертикальный толчок, в результате которого одна из автосцепок "выскользнет" из другой вверх или если хотя бы один из замков уйдет внутрь корпуса. Чтобы исключить саморасцеп автосцепок от вертикальных колебаний, ограничивают величину самих колебаний за счет улучшения содержания пути, рессорного подвешивания, а также соблюдения норм взаимного расположения соседних автосцепок между собой и относительно головок рельсов. В исправном механизме замок не может самопроизвольно уйти внутрь корпуса, это исключается взаимным расположением деталей. В сцепленном состоянии малый зуб соседней автосцепки постоянно нажимает на лапу замкодержателя, поэтому противовес расположен горизонтально так, что торец лежащего на полочке верхнего плеча предохранителя находится против упора замкодержателя. Следовательно, замок может повернуться относительно своего направляющего зуба в глубь корпуса только на расстояние "а", равное зазору между упором замкодержателя и торцом предохранителя. Дальнейшее перемещение невозможно, поскольку торец плеча предохранителя, двигающегося вместе с замком, упрется в замкодержатель. Чтобы расцепить вагоны, необходимо выключить предохранитель. Для этого с помощью расцепного привода поворачивают валик подъемника одной из автосцепок. Вращаясь вместе с валиком, надетый на его квадратную часть подъемник своим широким пальцем отклоняет нижнее плечо предохранителя. В результате верхнее плечо также поворачивается и устанавливается выше противовеса замкодаржателя. Замок получает возможность перемещаться внутрь корпуса. Широкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева. Одновременно узкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева. Одновременно узкий палец подъемника поднимает замкодержатель, который за счет овального отверстия идет вверх, а затем, пропустив подъемник, опускается, закрепляя его в поднятом положении. На этом процесс расцепления заканчивается. Замок прочно удерживается внутри корпуса, малый зуб и замок автосцепки могут выйти из зева. При разведении вагонов лапа замкодержателя освобождается, и механизм возвращается в положение готовности к сцеплению. Не разводя вагоны, можно восстановить сцепление ошибочно расцепленных автосцепок. Для этого достаточно через отверстие в нижней части корпуса автосцепки ломиком или рукояткой молотка приподнять замкодержатель, лишив опоры узкий палец подъемника. В результате подъемник, замок, и предохранитель вернутся в нижнее положение. Если по окончании процесса расцепления закрепить механизм, положив рукоятку рыча на горизонтальную полку кронштейна, то автосцепка будет работать на буфер – воспринимать удар нагрузки без сцепления вагонов. При сцеплении малый зуб соседней автосцепки, входя в зуб, утапливает замок, а затем освобождает его от нагрузки и, проходя дальше, перемещает внутрь лапу замкодержателя, включая предохранитель от саморасцепа. Конфигурация зубьев обеспечивает сцепление вагонов при отклонении осей автосцепок по горизонтали до 175 мм. Техническое обслуживание и ремонт Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах предусмотрены наружный осмотр (без снятия с подвижного состава узлов и деталей) и полный осмотр (со снятием с подвижного состава съемных узлов и деталей). Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов дизель – и электропоездов для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали. Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов. При капитальном ремонте группового рефрижераторного подвижного состава автосцепки СА-Д заменяют автосцепками СА-3. Исправное действие автосцепного устройства вагона или локомотива без ремонта или замены какой-либо детали гарантируется при выпуске единицы подвижного состава из капитального и деповского ремонта на срок не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйства составляют акт-рекламацию в установленном порядке. Порядок полного осмотра автосцепного устройства при капитальном и других видах ремонта подвижного состава в принципе одинаков, различая заключаются главным образом только в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей. Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава. Основные неисправности и причины их появления: Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не выявленные своевременно износы приводят к саморасцепу автосцепок или падению поврежденных деталей на путь, вызывая угрозу схода подвижного состава с рельсов. Основными причинами неисправностей автосцепных устройств являются: Значительные динамические нагрузки, которые особенно велики при торможениях и трогании с места, при маневровых работах, при проходе составом кривых участков пути и сортировочных горок: Износы из-за постоянного трения деталей друг о друга; Нарушение технологии изготовления и ремонта; Большие перепады температур; Незащищенность деталей от попадания в зоны трения абразивных частиц. Указанные неисправности приводят к образованию в деталях автосцепных устройств значительных выработок трущихся мест, трещин, отколов, обрывов и изгибов. Не допускается эксплуатация вагонов, в автосцепных устройствах, которых имеются следующие неисправности: Трещины, изломы, отсутствие деталей; Уширение зева и износы деталей, при которых возможен саморасцеп автосцепок; Высота автосцепки над уровнем головок рельсов более 1080 мм у порожних вагонов, менее 950 мм у загруженных грузовых вагонов, менее 980 мм у пассажирских вагонов; Разность по высоте между продольными осями сцепленных автосцепок более 100 мм у грузовых вагонов и более 70 мм у пассажирских вагонов, а для пассажирских вагонов курсирующих со скоростью свыше 120км/ч – более 500 мм. Разность между продольными осями автосцепок локомотива и первого груженого грузового вагона более 110 мм, а между локомотивом и первым пассажирским вагоном более 100 мм; Расстояние от упора головы автосцепки до ударной розетки, имеющей длину выступающей части 185 мм, менее 60 и более 90 мм, при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш -2В, Ш-6-ТО-4, ПМК-110А, 73ZW – менее 110 мм и более 150 мм, у восьмиосных вагонов менее 100 мм и более 140 мм; Сквозные протертости корпуса поглощающего аппарата, вызывающие потерю упругих свойств; Длинная или короткая цепь расцепного привода; Зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм; Повреждение или отсутствие ограничителей у автосцепок вагонов, на которых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений; Неправильная постановка маятниковых подвесок. Повреждения в деталях автосцепных устройств в эксплуатации выявляют визуально с использованием шаблонов. При этом обращают внимание на характерные признаки неисправностей. Трещины находят по следам коррозии, наличию валика из пыли в летнее время, инея – в зимнее. Признаком неисправности является наличие посторонних предметов под головками маятниковых подвесок и под хвостовиком автосцепки. Несоответствие расстояния от упора головы автосцепки до ударной розетки помогает выявить просадку поглощающего аппарата, обрывы тягового хомута, изломы клина тягового хомута, упорной плиты или поглощающего аппарата. Провисание автосцепки более 10 мм свидетельствует об изломе клина тягового хомута или верхней полосы. Наличие полосы с металлическим блеском на тяговом хомуте или на хвостовике автосцепки около центрирующей балочки размером более 100 мм является признаком неисправного поглощающего аппарата. Изгиб болтов, поддерживающих клин тягового хомута, свидетельствует об изломе клина или обрыве тяговых полос хомута. Излом клина тягового хомута можно выявить по наличию двойного удара при остукивании его молотком снизу. Длина цепи расцепного привода больше нормы, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна замыкающая часть замка выступает за ударную стенку зева автосцепки. Короткая цепь, если невозможно положить рычаг на горизонтальную полочку кронштейна. Действие предохранителя от саморасцепа проверяют специальным ломиком. При проверке ломик заостренным концом вводят между ударной стенкой зева одной автосцепки и замком другой автосцепки. Поворачивая выступающий конец ломика, нажимают заостренным концом на замок. Уход замка должен быть не более 20 мм. При этом должен быть слышен четкий металлический стук от удара предохранителя в противовес замкодержателя. Если сверху ввести ломик невозможно, например, у пассажирских вагонов, его вводят снизу через грязевое отверстие и нажимают на замок в нижней части. Если уход замка составляет более 20 мм или он выходит за кромку ударной поверхности малого зуба, то необходимо проверить исправность полочки и предохранителя. Для этого ломик изогнутым концом заводят за выступ замка и пытаются вытолкнуть замок из кармана корпуса. Если замок неподвижен или его свободный ход значительно уменьшился, то это означает, что предохранитель соскочил с полочки. Чтобы проверить замкодержатель, ломик вводят между ударными поверхностями автосцепок сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепления у ошибочно расцепленных автосцепок, и нажимают на лапу замкодержателя. Если замкодержатель свободно качается, то противовес отломан. Наличие верхнего плеча предохранителя проверяют ломиком, который вводят изогнутым концом в карман корпуса через отверстие для сигнального отростка. Упирают ломик в предохранитель и перемещают его к полочке. Если при опускании ломика слышен металлический звук от удара предохранителя о полочку, то верхнее плечо исправно. Если ломик не упрется в полочку, значит она отломана. Автосцепки концевых и отдельно стоящих вагонов проверяют шаблоном 873. Ширина зева нормальная, если шаблон, приложенный к углу малого зуба, не проходит мимо носка большого зуба. Износ малого зуба не превышает нормы, если шаблон соответствующим вырезом не надевается полностью на зуб. Расстояние от ударной стенки зева до тяговой поверхности большого зуба в пределах нормы, если шаблон не входит в пространство между ними. Две последние проверки выполняют на расстоянии 80 мм вверх и вниз от продольной оси автосцепки. Толщина замка достаточна, если размер выреза в шаблоне меньше толщины замка. Для проверки предохранителя от саморасцепа шаблон устанавливают перпендикулярно ударной стенки зева так, чтобы он одним концом упирался в лапу замкодержателя, а угольником – в тяговую поверхность большого зуба. Автосцепка исправна, если замок при нажатии уходит в карман корпуса не менее чем на 7 мм и более чем на 20 мм. В таком же положении шаблона проверяют удержание замка в расцепленном состоянии. Поворотом валика подъемника устанавливают автосцепку в расцепленное положение, а затем валик отпускают. Автосцепка годна, если замок удерживается в верхнем положении, а после прекращения нажатия на замкодержатель отпускается в нижнее положение. Для проверки разницы по высоте между продольными осями автосцепок шаблон выступом упирают в замок автосцепки, расположенной выше. Если между выступом шаблона и низом замка, расположенной ниже автосцепки, есть зазор, то разность по высоте между продольными осями автосцепок не превышает 100 мм. В пунктах формирования и оборота пассажирских поездов износ контура зацепления при растянутых вагонах контролируют ломиком- калибром. Ломик не должен входить своими выступами в соответствующие зазоры. Крестообразная часть ломика имеет размеры (22 0,1) мм для контроля зазора "а" и (25 0,1) мм для проверки зазора "б". Если ломик проходит в какой-то зазор, необходимо разъединить вагоны и проверить обе автосцепки шаблоном 940 Р.  Рис. 5 Шаблон 940 Р. Ремонт автосцепного устроства СА-3 Разборка: Разборка механизма автосцепки СА-3 осуществляется в следующей последовательности: разъединяют цепь расцепного привода, освобождают расцепной механизм, затем вытаскивают запорный болт. Вытаскивают валик подъемника через отверстие в стенке корпуса, вытаскивают из корпуса замок с предохранителем. Затем снимают с полочки и извлекают замкодержатель. Далее с опоры стенки корпуса снимают подъемник. При деповском ремонте вагона разборке подлежат только неисправные поглощающие аппараты, при капитальном ремонте все аппараты должны быть разобраны. Ремонт: Изгибы хвостовика корпуса автосцепки и уширение зева ремонтируют правкой. Для определения величины изгиба корпус подлежит разметке. Для этого находят и обозначают середину хвостовика на расстоянии 20 мм от упора, а также в средней части и на торце. Затем соединяют линией точки, обозначающие середину хвостовика. Изгибом является отклонение указанной линии от середины хвостовика в его средней части. Правке подлежат изгибы более 3 мм как в вертикальной, так и в горизонтальной плоскостях. Если в зонах изгибов имеются заваренные или не заваренные трещины, то корпус подлежит сдаче в металлолом. Правку выполняют с предварительным нагревом до температуры 800 – 850°C с выдержкой в печи не менее 1 часа для равномерного прогрева корпуса. Заканчивать правку необходимо при температуре выправляемых зон не менее 650°C для предотвращения образования термических трещин. Правку производят на специализированных гидравлических прессах. При устранении уширения зева в корпус вставляют ограничитель, исключающий сужение зева больше нормы. Охлаждение корпусов производят в помещениях при отсутствии сквозняков, не применяя воду или другую охлаждающую среду. Трещины и износы, выявленные в корпусе автосцепки, ремонтируют сваркой и наплавкой. Разрешается при всех видах ремонта вагонов: - заваривать вертикальные трещины сверху и снизу в углах зева, если они не выходят за положение верхнего или нижнего зуба; - заваривать трещины в углах окон для замка и замкодержателя, если после разделки трещины в верхней части не выходят на горизонтальную поверхность головы и за положение верхнего ребра со стороны большого зуба, а в нижней части имеют длину не более 20 мм; - вырубать трещины глубиной до 5 мм в хвостовике корпуса с плавным переходом на поверхность без заварки. Трещины перемычки глубиной не более 8 мм можно заваривать при условии, что после их разделки толщина перемычки будет не менее 40 мм; - заваривать трещину перемычки между отверстиями для направляющего зуба и сигнального отростка замка, если трещина не выходит на вертикальную стенку корпуса; - заваривать трещину хвостовика автосцепки. Общая длина ремонтируемых трещин хвостовика в зоне от упора до передней кромки отверстия для клина не более 100 мм у корпусов, проработавших свыше 20 лет и более 150 мм для остальных корпусов; - наплавлять изношенные поверхности 6 контура зацепления так чтобы сварочные швы не доходили до мест закруглений ближе 15 мм. Переход от отремонтированной наплавкой ударной поверхности стенок зева к неизношенной должен быть плавным, по длине не менее 15 мм. Твердость наплавленного металла ударно-тяговых поверхностей должна быть не менее 250 НВ для грузовых вагонов и не менее 450 НВ для пассажирских и рефрижераторных. Для обеспечения необходимой твердости наплавку следует выполнять электродами ОЗН-400, порошковой проволокой ПП-ТН350, ПП-ТН500 или пластичными электродами с использованием легирующих присадок. Сборка: Сборка механизма автосцепки осуществляется в такой последовательности. Подъемник укладывают широким пальцем вверх на опору стенки корпуса со стороны большого зуба. Затем на шип этой же стенки навешивают замкодержатель. Далее вставляют внутрь корпуса замок с предохранителем. При этом металлическим крючком поднимают нижнее плечо предохранителя так, чтобы верхнее прошло над полочкой со стороны малого зуба. Пропустив валик подъемника через отверстие в стенке корпуса, овальный вырез замка и квадратное отверстие подъемника, фиксируют эти детали от выпадения. Затем вставляют запорный болт, закрепляют механизм и соединяют цепь расцепного привода с отверстием в балансире валика подъемника. В правильно собранной автосцепке: - ударная поверхность лапы замкодержателя и часть замка выходят в зев. При таком положении деталей механизм готов к автоматическому сцеплению; - замок уходит внутрь от усилия, направленного со стороны зева или приложенного к рукоятке расцепного рычага, и возвращается в первоначальное положение при снятии этих усилий; - нельзя утопить замок в корпус, если туда предварительно введена лапа замкодержателя. Испытание: Проверка деталей автосцепного устройства шаблонами. После ремонта автосцепок их детали осматривают и обмеряют шаблонами. Шаблоны имеют установленные номера и действуют по принципу проходных и непроходных. Замок автосцепки:  Рис. 6 Замок автосцепки. Проверяется замок шаблонами в соответствии с Инструкцией № ЦВ-ВНИИЖТ-494-97. При этом проверяют: проходной вырез а шаблоном 852р; Замок признают годным, если он свободно проходит через вырез а этого шаблона.  Рис. 7 Шаблон 852р. толщину замыкающей части замка по всей её высоте проверяют до ремонта непроходным шаблоном 899р; Замок признают годным после ремонта, если замыкающая часть его не входит вырез б шаблона 852р и негодным, если она входит в вырез б шаблона 852р (поз. 2)  Рис. 8 Шаблон 899р положение задней кромки К овального отверстия относительно торца замка на соответствие шаблону 839р; который накладывают на замок так, чтобы шаблон своим основанием 2 плотно прилегал к плоскости замка. Затем перемещением шаблона за рукоятку 3 в направлении стрелки А обеспечивают плотное прилегание опорных площадок 4 к торцевой поверхности замка, а угольника 5 – к его нижней опорной части. Удерживая шаблон в таком положении, поворачивают за рукоятку мерительный сектор 1 по часовой стрелке. Замок считают годным, если проходная часть мерительного сектора 1 свободно проходит мимо кромки отверстия замка, а непроходная часть не проходит (упирается в кромку отверстия).  Рис. 9 Шаблон 839р положение шипа, его диаметр и кромку прилива на соответствие шаблону 833р. При этом износ прилива шипа по поверхности очерченной радиусом 24 мм не допускается более 3 мм.  Рис. 10 Шаблон 833р При проверке расстояния от торцевой поверхности замка до задней боковой кромки шипа для предохранителя шаблон надвигают на замок сверху так, чтобы опорная поверхность угольника 1, была прижата к торцевой поверхности замка. Замок признают годным, если при перемещении шаблона вниз проходная часть гребенки 3 проходит мимо шипа предохранителя, а непроходная не проходит. Диаметр шипа замка для предохранителя проверяют непроходным и проходным стаканами этого шаблона. Шип 1 считают годным, если проходной стакан 2 свободно надевают на него до упора торцом в замок у основания шипа, а непроходной стакан 3 не надевается или надевается частично так, что торец шипа не выступает за верхнюю кромку кольца непроходного стакана. Износ прилива для шипа по поверхности, очерченной радиусом 24 мм, проверяется шаблоном 833р как показано на рисунке. Зазор а более 3 мм не допускается.  Рис. 11 Шаблон 833р. Излом шипа не допускается; - направляющий зуб на соответствие шаблону 943р, причем суммарный зазор между кромками зуба и шаблоном не должен превышать 2 мм  Рис. 12 Шаблон 943р. - наличие трещин в верхней перемычке для прохода нижнего плеча предохранителя от саморасцепа; - наличие трещин, погнутости и изломов сигнального отростка; Проверяют диаметр валика замка, который не должен быть меньше 15,5 мм, не допускаются на нем трещины или изгибы. При несоответствии шаблонам или при наличии других неисправностей – замок ремонтируют. Шаблон 821Р-1 предназначен для проверки ширины зева (рис. 23) Рис. 13 шаблон 821р-1. Шаблон прикладывают одним концом к углу малого зуба, а другой подводят к носку большого зуба. Если шаблон входит зев, то он расширен и подлежит правке. При ТО-3 и деповском ремонте вагонов длину малого зуба и расстояния от ударной стенки зева до тяговой кромки большого зуба проверяют шаблоном 893Р. Проверка выполняется в средней части корпуса на расстоянии 80 мм вверх и вниз от продольной оси автосцепки. Шаблон надевают на малый зуб, а также вводят в пространство между ударной стенкой и тяговой поверхностью большого зуба. Корпус исправен, если между ним и шаблоном имеются зазоры. Контур зацепления корпуса проверяют проходным шаблоном 827Р. Шаблон пропускают через контур. Корпус исправен, если шаблон свободно проходит через него по всей высоте корпуса. Рис. 14 шаблон 827Р. Шаблон 852Р служит для контроля толщины и прямолинейности замка. Замок должен пройти в проходной вырез шаблона и не проходить после ремонта в непроходной. Рис. 15 шаблон 852Р. Толщину замыкающей части замка проверяют непроходным шаблоном 899Р. замок исправен, если его замыкающая часть не проходит в контрольный вырез шаблона.  Рис. 16 шаблон 899Р. Исправность предохранителя проверяют шаблоном 800Р-1, подъемника - 847Р.  Рис. 17 шаблон 800Р-1.  Рис. 18 шаблон 847Р. После ремонта и проверки шаблонами на замок, замкодержатель, предохранитель, подъемник, валик подъемника, тяговый хомут, валик, клин тягового хомута, ударную розетку, центрирующую балочку, маятниковые подвески, упорную плиту, корпус поглощающего аппарата, собранную автосцепку, вкладыш и поддерживающую плиту центрирующего прибора ставят клейма. Клейма на деталях ставят в определенных местах. Например, на собранной автосцепке клеймо должно быть расположено на расстоянии 180 мм от упора и на 80 мм от верха головы корпуса. Все старые клейма должны быть зачищены. Клеймо состоит из номера ремонтного пункта и даты ремонта цифрами высотой не менее 6 мм на глубину 0,25 мм (например, 385. 08. 00. ). Установить на вагоны детали автосцепного устройства без клейм не допускается. После приемки детали автосцепного устройства окрашивают черной краской, за исключением внутренних поверхностей зева корпуса и поглощающего аппарата, а также деталей механизма. При установке автосцепного устройства на вагон необходимо проверить расстояние от упора головки корпуса до ударной розетки, которое должно быть у грузовых вагонов с ударной розеткой, выступающей от концевой балки на 185 мм, не менее 70 мм при полностью утопленном положении автосцепки и не более 90 мм – при выдвинутом положении. Для грузовых вагонов, имеющих розетку, выступающую от концевой балки на 130 мм, эти расстояния должны быть соответственно не менее 120 мм и не более 140 мм. Используемое оборудование и инструмент при ремонте 1. шаблон 873 – проверка длины малого зуба. Рис. 19 шаблон 873. 2. шаблон 940р – то же. Рис. 20 шаблон 940р. 3. шаблон 821р-1 – ширина зева. Рис. 21 шаблон 821р-1. 4. шаблон 893р – проверяется длина малого зуба и расстояние от ударной стенки зева до тяговой поверхности большого зуба.  Рис. 22 шаблон 893р. 5. шаблон 827р – для контроля контура зацепления. Рис. 23 шаблон 827р. 6. шаблон 852р – толщина замка. Рис. 24 шаблон 852р. 7. шаблон 899р – толщина замыкающей части замка. Рис. 25 шаблон 899р. 8. шаблон 920р-1 – длина хомута и проем в головной части. Рис. 26 Шаблон 920р-1. 9. шаблон 800р-1 – проверка предохранителя.  Рис. 27 шаблон 800р-1. 10. шаблон 847р – проверка подъемника замка.  Рис. 28 шаблон 847р. 11. шаблон 848р – для контроля ширины кармана для замка. Рис. 29 шаблон 848р. 12. шаблон 914р/2М – для контроля ударной поверхности малого зуба. Рис. 30 шаблон 914р/2М. 13. шаблон 914р/25 –для контроля контура зацепления. Рис. 31 шаблон 914р/25. 14. шаблон 884р – для контроля длины малого зуба и расстояния от ударной стенки зева до тяговой поверхности большого зуба. Рис. 32 шаблон 884Р. 15. Приспособление ИН 142 - для контроля длины хвостовика автосцепки. 16. шаблон 914р/21а - для контроля ударных поверхностей контура зацепления. Рис. 33 шаблон 914р/21а. 17. шаблон 806р - для контроля диаметра шипа для замкодержателя.  Рис. 34 шаблон 806р. 18. шаблон 797р - для контроля диаметра соосности отверстия для валика подъемника. Рис. 35 шаблон 797р. 19. молоток слесарный.  Рис. 36 молоток слесарный. 20. ломик-калибр для проверки износов в контурах зацепления автосцепок. Охрана труда при выполнении работ К работе допускаются лица, прошедшие медицинский осмотр, профессиональное обучение, вводный и первичный инструктажи, стажировку и проверку знаний по охране труда. При выполнении работ слесарь должен: находиться в исправной спецодежде. При ремонте необходимо пользоваться переносными лампами напряжением не выше 50 В. , имеющими предохранительную сетку и исправные провода ( без повреждения изоляции). При пайке наконечников должен использовать надежно закрепленный тигель, исключающий выплескивание из него припоя. При пайке необходимо пользоваться защитными очками. В работе использовать только исправный инструмент. Размер гаечных ключей должен соответствовать размерам болтов и гаек. Напильники, отвертки должны быть прочно закреплены в рукоятках металлическими кольцами. Поверхность деревянных рукояток должна быть гладкой, без заусенцев и трещин. При работе использовать только инструмент с изолированными рукоятками. При выполнении работы быть внимательным и выполнять только порученную работу, о начале и конце выполняемой работы сообщить непосредственно мастеру, выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей, а также звуковой и световой сигнализации, о всех замечаниях, нарушениях требований техники пожарной безопасности, техники безопасности, в том числе о неисправностях оборудования, инструмента, приспособлений, средств защиты и пожаротушения, освещения, вентиляции, отопления, спецодежды, создающих опасность для жизни людей или являющихся предпосылкой к аварии, пожару, несчастному случаю, ухудшению состояния здоровья сообщить мастеру. В случае получения травмы, пострадавший или работающий рядом слесарь, должен прекратить работу и сообщить о несчастном случае мастеру. По окончанию работы слесарь должен: привести в порядок рабочее место, сложить инструмент, инвентарь и приспособления в специально предназначенные для них места, собрать использованные обтирочные материалы в металлические ящики с плотно закрывающейся крышкой, снять спецодежду и другие средства индивидуальной защиты и убрать в шкаф, загрязненную и неисправную спецодежду при необходимости сдать в химчистку. Для очистки кожи рук от производственных загрязнений следует применять защитно-отмывочные пасты и мази, сочетающие свойства защитных и моющих средств. Запрещается применение керосина или других токсичных нефтепродуктов для очистки кожных покровов и СИЗ. О всех неисправностях и недостатках, замечаниях во время работы и о принятых мерах по их устранению слесарь должен сообщить мастеру. Слесарю запрещается: находиться под поднятым грузом, работать без средств индивидуальной защиты и при выключенной вентиляции, включать и останавливать (кроме аварийных случаев) машины, станки и механизмы, работа на которых не входит в его обязанности. Во время работы на слесаря могут воздействовать следующие основные опасные и вредные производственные факторы: движущиеся транспортные средства, электрокары, падающие с высоты предметы и инструменты, повышенное значение напряжения в электрической цепи, недостаточная освещенность рабочей зоны, повышенные уровни шума на рабочем месте. случайное прикосновение к открытым токоведущим частям, отсутствие или неисправность заземления металлических корпусов электрооборудования, шкафов, щитов, которые оказались под напряжением из-за нарушения изоляции проводки При ремонте слесарю необходимо соблюдать следующие требования по электробезопасности: приступать к работе со станками убедившись в исправности оборудования, заземления, отключены посторонние источники питания свыше 50 В; убедиться в исправности СИЗ внешним осмотром диэлектрических перчаток. Необходимо следить за исправностью спецодежды, своевременно сдавать ее в стирку, химчистку и ремонт, а также содержать шкафчики в чистоте Слесарь должен выполнять следующие требования пожарной безопасности: курить только в отведенных местах и приспособленных для этого местах; не подходить с открытым огнем к газосварочному аппарату, газовым баллонам, легковоспламеняющимся жидкостям, материалам, окрасочным камерам и аккумуляторным батареям; не прикасаться к кислородным баллонам руками, загрязненными маслом; знать и уметь пользоваться первичными средствами пожаротушения. Необходимо немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого инфекционного заболевания (отравления). Заключение В этой работе я подробно описал последовательность разборки автосцепного устройства СА-3, последовательность технологических операций при его ремонте, какие при этом используются приспособления, инструменты и материалы. Я проходил практику в цехе, где производится их ремонт. Я имел возможность наблюдать за работой слесарей, ремонтирующих автосцепку, и самостоятельно выполнял некоторые работы. При ремонте я соблюдал правила техники безопасности, описанные в моей работе. Считаю, что в процессе прохождении производственной практики я углубил полученные в училище теоретические знания и подготовился к самостоятельной работе. Литература 1. Грищенко А.В., Стрекопытов В.В., Ролле И.А. Устройство и ремонт электровозов и электропоездов. М.: Академия, 2008 2. Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ Ж.Д. транспорта. - М.: Транспорт, 1977. 3. Дубровский З.М. Электровоз: Управление и обслуживание. М, Транспорт, 1985. 4. Жуков В.И. Охрана труда на железнодорожном транспорте. Учебное пособие для средних профессионально-технических училищ. - М.: Транспорт, 1988. 5. Кикнадзе О.А. Электровоз ВЛ-10. - М.: Транспорт, 1975. 6. Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. -М.: Транспорт, 1966. 7. Крутяков В.С. Охрана труда и основы экологии на железнодорожном транспорте. - М.: Транспорт, 1993. |