ЭСА лек.. Содержание введение датчики

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

|

СОДЕРЖАНИЕ

тока и мощности

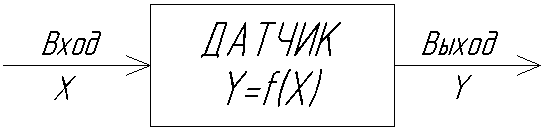

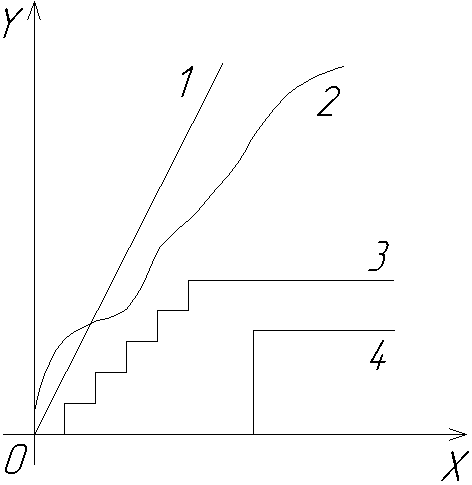

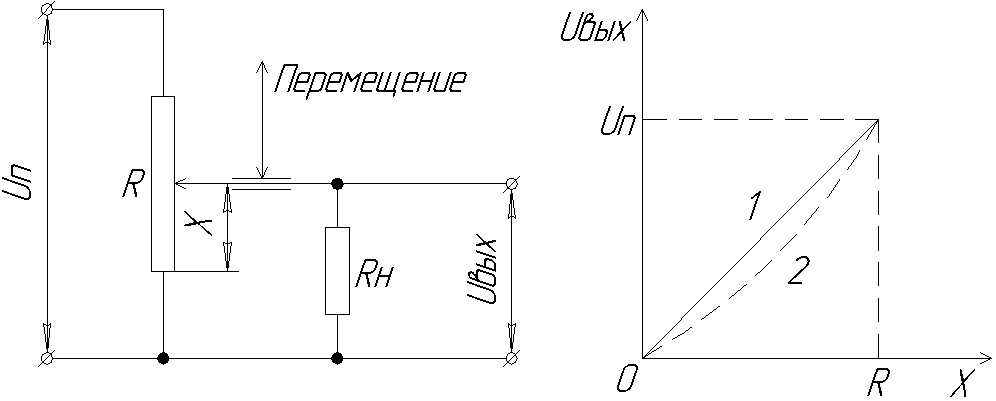

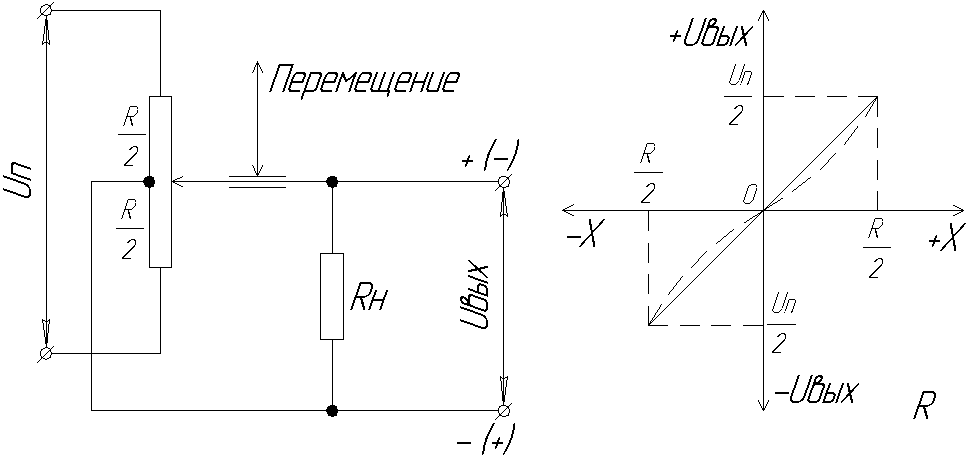

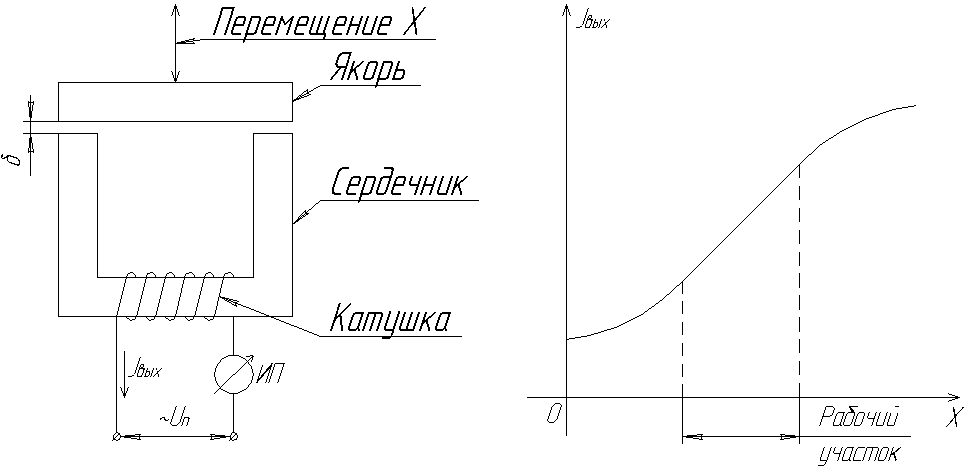

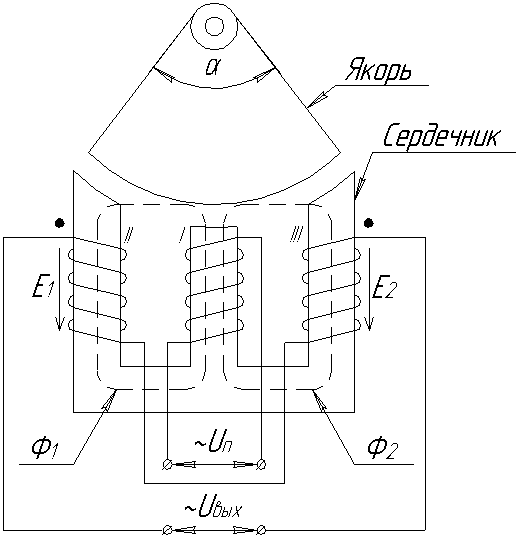

1. ВВЕДЕНИЕ Автоматические системы контроля и управления состоят из отдельных элементов, которые по выполняемым функциям делят на 4 группы: 1. Первичные – чувствительные элементы (датчики). Служат для контроля различных физических величин. 2. Промежуточные – усилительно–преобразовательные элементы. Предназначены для усиления и преобразования сигналов. 3. Выходные – исполнительные элементы, воздействуют на регулирующие органы управляемых объектов (задвижки, заслонки, клапаны и т.д.). 4. Вспомогательные элементы (сравнивающие устройства, источники питания и т.п.). По физическому принципу действия, виду используемой и преобразуемой энергии, элементы систем автоматики делят на следующие группы: 1. Электронные. 2. Радиоактивные. 3. Электромашинные. 4. Магнитные. 5. Пневматические. 6. Гидравлические. 7. Механические. 8. Комбинированные. Технические средства автоматики, отвечающие ряду требований, входят в Государственную систему приборов и средств автоматики (ГСП). Это система унифицированных блоков, приборов и устройств, на базе которых можно строить современные системы автоматического контроля и управления любой сложности. ГСП содержит 4 ветви: 1. Электрическая. 2. Пневматическая. 3. Гидравлическая. 4. Приборы прямого действия (не требующие источника энергии). В основу ГСП положены следующие принципы: 1. Совместимость 2. Построение устройств и систем автоматики из ограниченного набора унифицированных блоков и модулей. 3. Развитие (обновление). 2. ДАТЧИКИ 2.1. Назначение, классификация и общие характеристики. Датчики предназначены для контроля (измерения) физических величин, характеризующих протекание технологических процессов (перемещение, скорость, температура, давление и т.п.). Датчик преобразует входную контролируемую величину «X» в выходную «Y», более удобную для последующего использования (рис. 1).  Рис. 1. «Датчик как преобразователь Зависимость выходной величины от входной В аналоговых датчиках зависимость «Y» от «X» (рис. 2) непрерывная (характеристики 1, 2), а в дискретных при непрерывном изменении входной величины выходная величина изменяется скачкообразно и может принимать два или более фиксированных значений (характеристики 3, 4). Если выходная величина пропорциональна входной (зависимость 1), то такая статическая характеристика и датчик называются линейными; в противном случае (характеристики 2, 3, 4) - нелинейными. Для аналоговых датчиков статическую характеристику можно записать в виде: где:  Рис. 2. «Виды статических характеристик датчиков» Размерность чувствительности [ Для линейных датчиков чувствительность - постоянный параметр, В зависимости от физической природы контролируемой величины различают датчики: 1. Механических величин (перемещения, пространственного положения объектов, скорости, перемещения, усилия и т.д.). 2. Параметров состояния жидкостей и газов (давления, разряжения, скорости движения потоков, уровня сред и т.п.). 3. Интенсивности излучения. 4. Температуры и т.д. Во многих датчиках выходная величина «Y» - электрическая (ток или напряжение). Такие датчики делят на две группы: 1. Параметрические. 2. Генераторные. В параметрических датчиках контролируемая величина изменяет какой-либо параметр электрической цепи (активное, индуктивное или емкостное сопротивление). Они требуют наличия источника питания и включаются в электрическую измерительную схему. В генераторных датчиках контролируемая величина «X» преобразуется в электродвижущую силу (ЭДС). 2.2. Требования, предъявляемые к датчикам. 1. Малые размеры и вес, возможность встраивания в имеющееся оборудование. 2. Простота устройства, технологичность изготовления, низкая стоимость. 3. Надежность в работе, долговечность. 4. Стабильность и хорошая воспроизводимость зависимости, выходной величины «Y» от входной «X». 5. По возможности - линейность статической характеристики. 6. Высокая чувствительность. 7. Малая инерционность. 8. Малое обратное воздействие датчика на контролируемый процесс. 2.3. Датчики перемещения. Служат для контроля линейных «X» и угловых «α» перемещений. На практике наибольшее применение получили реостатные, индуктивные и емкостные датчики перемещения: Реостатные Представляют собой переменный резистор с движком (ползунком). Перемещение «X» ползунка преобразуется в выходное напряжение  Рис. 3. «Реостатный датчик перемещения и его статическая характеристика» При сопротивлении нагрузки Если сопротивление нагрузки не бесконечно, т.е. Для ограничения возникающей систематической погрешности сопротивление нагрузки должно на порядок превышать собственное сопротивление датчика:  Рис. 4. «Реостатный датчик перемещения с выводом от средней точки потенциометра и его статическая характеристика». При необходимости контроля не только величины, но и направления перемещения, применяют вариант реостатного датчика с выводом от средней точки потенциометра, как показано на рис. 4, там же приведена статическая характеристика датчика при питании от источника постоянного напряжения. О направлении (знаке) перемещения «X» судят по полярности выходного напряжения при работе на постоянном токе, или по фазе выходного напряжения при работе на переменном токе (фаза изменяется на 1800 при переходе «X» через нулевое значение). Для контроля угловых перемещений «α» резистор выполняют в форме дуги. Достоинства реостатных датчиков: 1. Малые размеры и вес; 2. Простота устройства, низкая стоимость; 3. Хорошая линейность статической характеристики; 4. Возможность работы на постоянном и переменном токе; 5. Безынерционность. Основной недостаток: Пониженная надежность из-за наличия скользящего токосъема. Индуктивные Применяются в двух основных вариантах: дроссельном и реостатном. Дроссельный Представляет собой катушку на ферромагнитном сердечнике с подвижной частью - якорем. На катушку подается питание от источника переменного напряжения. Принцип действия датчика следующий. Контролируемое перемещение «X» изменяет величину воздушного зазора где: Сопротивление стального участка (сердечник и якорь) значительно меньше сопротивления воздушного зазора где:  Рис. 5 «Дроссельный датчик и его статическая характеристика» В результате изменяется индуктивность катушки, При этом по закону Ома изменяется величина тока где Последовательность преобразований перемещения «X» в ток Трансформаторный Позволяет контролировать не только величину, но и направление перемещения. В простейшем случае представляет собой цилиндрическую катушку с первичной I и двумя вторичными обмотками II, III, внутри которой под действием контролируемого объекта перемещается ферромагнитный стержень – плунжер (рис. 6). Первичная обмотка I получает питание от источника переменного напряжения При среднем положении плунжера степень магнитной связи первичной обмотки с вторичными одинакова, и в них наводятся две равные по величине и противоположно направленные ЭДС  Рис. 6. «Плунжерный трансформаторный индуктивный датчик и его статическая характеристика» При смещении плунжера степень магнитной связи с одной из вторичных обмоток увеличивается, а с другой уменьшается, равенство ЭДС нарушается, и на выходе датчика появляется напряжение, зависящее от величины перемещения «X»: Статическая характеристика датчика имеет вид, показанный на рис. 6; в пределах небольших перемещений она практически линейная. По величине напряжения Трансформаторные индуктивные датчики применяют для контроля не только линейных, но и угловых «α» перемещений, что видно на рис. 7. Датчик представляет собой трехстержневой ферромагнитный сердечник с первичной I и двумя вторичными II, III обмотками. Принцип его действия аналогичен предыдущему. При среднем положении якоря переменный магнитный поток, создаваемый первичной обмоткой, распределяется между вторичными обмотками II, III поровну. Во вторичных обмотках наводятся одинаковые по величине и встречно направленные ЭДС,  Рис. 7. «Трансформаторный индуктивный датчик угловых перемещений» При смещении якоря равенство магнитных потоков зависящее от угла поворота якоря. При изменении направления перемещения фаза выходного напряжения изменяется на 1800. Статическая характеристика датчика аналогична характеристике, приведенной на рис. 6. Достоинства индуктивных датчиков: Высокая надежность в работе (датчики в отличие от реостатных – бесконтактные). Недостатки: 1. Нелинейность статических характеристик. 2. Заметное обратное воздействие на контролируемый объект (притяжение якоря). 3. Возможность работы только на переменном напряжении. Трансформаторные датчики по сравнению с дроссельными сложнее в устройстве, но они, как уже отмечалось, позволяют контролировать не только величину, но и направление перемещения, имеют лучшую линейность характеристик и меньшее обратное воздействие на контролируемый объект. Кроме того, в них имеется возможность повышения чувствительности за счет увеличения числа витков вторичных обмоток. Область применения индуктивных датчиков: 1. Бесконтактный контроль сравнительно небольших линейных и угловых перемещений. 2. Контроль пространственного положения ферромагнитных объектов, что будет рассмотрено позднее. |